Four à induction et aspects opérationnels importants

Four à induction et aspects opérationnels importants

Le développement du four à induction pour la fabrication de l'acier a été une aubaine pour les petits producteurs d'acier. Ces fours sont faciles à installer, à utiliser et à entretenir. Ces fours sont de taille thermique plus petite avec un investissement à faible coût et sont préférés par les aciéries de faible capacité. Dans ces fours, l'acier est produit en faisant fondre le matériau de charge en utilisant la chaleur produite par le champ électromagnétique.

Le four à induction se compose essentiellement d'un creuset, d'une bobine d'induction et d'une coque, d'un système de refroidissement et d'un mécanisme d'inclinaison. Le creuset est formé d'un matériau réfractaire, dont les serpentins du four sont revêtus. Ce creuset contient le matériau de charge et ensuite la masse fondue. Le choix du matériau réfractaire dépend du type de charge et consiste essentiellement en réfractaires acides, basiques ou neutres.

La bobine d'inductance est une bobine de cuivre tubulaire avec un nombre spécifique de tours. Un courant alternatif (AC) le traverse et un flux magnétique est généré dans le conducteur. Le flux magnétique généré induit des courants de Foucault qui permettent le chauffage puis le processus de fusion dans le creuset.

La coque est la partie extérieure du four. Celui-ci abrite le creuset et les bobines d'inductance et a une capacité thermique plus élevée. Il est constitué d'un parallélépipède rectangle avec une plaque d'acier à faible teneur en carbone et relié aux angles par des supports de bord à partir de pièces angulaires et de bandes de métal non magnétique.

Le système de refroidissement est normalement un système à flux unidirectionnel avec des serpentins tubulaires en cuivre reliés à une source d'eau par des tuyaux flexibles en caoutchouc. Le processus de refroidissement est important car le circuit du four semble résistif et la puissance réelle n'est pas seulement consommée dans le matériau chargé mais également dans la résistance de la bobine. Cette perte de bobine ainsi que la perte de chaleur conduite de la charge à travers le creuset réfractaire nécessitent que la bobine soit refroidie avec de l'eau comme moyen de refroidissement pour éviter une élévation de température excessive des bobines de cuivre.

Matières premières et source d'énergie

La ferraille de fusion d'acier, le fer de réduction directe et la fonte brute/fonte sont les matières premières d'entrée d'un four à induction. Le rapport entre ces éléments et la technologie de fusion de ces matières premières varie en fonction de la disponibilité des matières premières et de l'emplacement de l'usine. D'autres matières premières sélectionnées sont nécessaires pour la production d'acier de qualité spécifique. Pour un fonctionnement meilleur et efficace de la fusion dans le four à induction, la charge des matières premières doit répondre aux critères suivants.

- Il doit être aussi dense que possible. Le compactage des déchets est important pour assurer un chauffage uniforme et rapide ainsi que pour économiser de l'énergie.

- Il doit être propre. La rouille, l'huile, la graisse et le sable, etc. doivent de préférence être nuls.

- Il doit être métallurgiquement propre, c'est-à-dire exempt de grumeaux de scories, d'oxydes, etc., en particulier pour les alliages de fer, de crâne et de fer de réduction directe.

- Il n'y a pas ou moins d'arêtes pointues, en particulier en cas de ferraille lourde et encombrante.

- Il doit être séparé des ingrédients nocifs tels que les explosifs, les conteneurs fermés, les substances évaporatives et facilement disponible dans des tailles payantes dans l'atelier.

L'électricité est la seule source d'énergie pour la fusion de l'acier dans le four à induction. Le four à induction doit fonctionner à puissance maximale depuis le début. Il y a une idée fausse de faire fonctionner la fournaise à un robinet bas au début, puis d'augmenter progressivement à un robinet plus élevé. La puissance absorbée maximale augmente le taux de fusion et réduit donc le temps de cycle d'une chaleur. Facteur de puissance à maintenir proche de un.

Chute de tension de la source également à surveiller pour une meilleure efficacité énergétique. Le taux de consommation d'énergie supplémentaire dépend de la taille du four et il est réduit à mesure que la capacité du four est augmentée d'environ 15 à 17 tonnes et par la suite, le taux de consommation reste presque constant à environ 600 kWh/tonne.

Aspects importants du fonctionnement

Comme l'acier liquide est excité par un courant opposé au courant circulant dans la bobine d'induction, il est agité pour élever sa surface au centre. La surface de l'acier liquide augmente à mesure que la fréquence diminue, c'est-à-dire que l'agitation de l'acier liquide se produit plus fortement dans le four à basse fréquence que dans le four à haute fréquence. Cet effet d'agitation permet d'assurer une température uniforme de l'acier liquide et sa qualité uniforme ainsi que de favoriser le piégeage du matériau chargé et la fusion des agents de réglage de la composition chimique, notamment l'addition de carbone. D'autre part, une agitation excessive peut causer des problèmes tels que l'usure oxydative de l'acier liquide et la fusion des réfractaires ou le risque d'éclaboussures d'acier liquide.

Une fois la fusion terminée, le laitier est écrémé. Le laitier généré lors de la fusion a tendance à coller sur la paroi du four. Cela réduit le volume du four et réduit donc la production de métal par chaleur. La surchauffe du métal est effectuée à une température plus élevée et maintenue pendant quelques minutes. Cela empêche le laitier de se déposer sur le revêtement du four en gardant le four propre à plein volume.

La composition du laitier varie en fonction du procédé spécifique utilisé et du type d'acier produit. Les compositions des laitiers de four et de poche sont souvent très complexes. Le laitier qui se forme est le résultat de réactions complexes entre la silice, l'oxyde de fer des ferrailles d'acier, d'autres sous-produits d'oxydation de la fonte et des réactions avec les revêtements réfractaires. Le laitier se compose d'une phase liquide complexe d'oxydes de fer, de manganèse, de magnésium et de silicium, de silicates et de sulfures ainsi que d'une multitude d'autres composés, qui peuvent inclure de l'alumine, des oxydes et des sulfures de calcium, des oxydes et des sulfures de terres rares, etc.

Lors de la production de l'acier, la chimie du produit final est contrôlée. L'analyse chimique de tous les matériaux d'entrée est effectuée pour prendre une décision sur le mélange de charge. Après avoir terminé le chargement à 50 % des matériaux d'entrée, un échantillon de bain est analysé pour la composition chimique. Sur la base de l'analyse chimique de l'échantillon de bain à ce stade, des calculs sont effectués pour d'autres ajouts de métaux. Si l'échantillon de bain à ce stade présente un pourcentage élevé de carbone, de soufre et de phosphore, la teneur en fer directement réduit de la charge est augmentée. L'échantillon final du bain est prélevé lorsque la fusion à 80 % est terminée. Sur la base de l'analyse de cet échantillon, un autre ajustement est effectué dans la charge. La plus faible teneur en carbone de l'échantillon est corrigée en augmentant la quantité de fonte/fonte dans la charge. Le silicium et le manganèse dans le métal sont oxydés par l'oxyde de fer du fer directement réduit. Le soufre est également dilué par le fer directement réduit. Grâce à l'utilisation de fer à réduction directe, les éléments traces de l'acier fabriqué dans le four à induction restent sous contrôle.

L'acier liquide est la sortie souhaitée du four à induction. La quantité dépend de la capacité du four et la qualité dépend des matières premières et de la composition de l'acier. La température de taraudage dépend du type d'acier et de la surchaleur nécessaire dans l'acier liquide pour son utilisation finale. Le taraudage de l'acier à haute température augmente l'érosion du réfractaire et la consommation d'énergie.

La surchauffe inutile de l'acier liquide à haute température coûte beaucoup d'énergie. Minimiser la surchauffe du bain fondu permet d'économiser de l'énergie. En fonction des spécifications de l'acier et de la perte de température lors du transfert de l'acier liquide vers la machine de coulée continue, la température de surchauffe doit être décidée. À chaque chauffe, la température du bain d'acier liquide doit être mesurée et surveillée pour obtenir une économie d'énergie optimale. Des systèmes de contrôle de puissance appropriés avec réglage du potentiomètre doivent être fournis pour minimiser les pertes d'énergie dues à la surchauffe.

Le basculement du four consiste à effectuer la coulée de la masse fondue est une dernière activité opérationnelle avant la coulée. Le four est généralement incliné pour atteindre un angle de 90 degrés ou plus pour une coulée complète de l'acier liquide.

Autres aspects de la fabrication de l'acier par four à induction

En fonction de la densité de puissance installée et de la pratique de fusion, l'efficacité thermique du four à induction peut dépasser 80 %, mais elle est généralement comprise entre 60 % et 78 %.

Les fours à induction sont normalement maintenus ouverts pendant tout le processus de fusion où les travailleurs s'engagent dans l'écrémage des scories et la surveillance de la qualité du bain fondu. Cependant, cela entraîne une perte de chaleur importante et, par conséquent, des couvertures ou des couvercles spéciaux doivent être installés pour réduire les pertes de chaleur. En particulier, la réduction du temps pendant lequel le couvercle est maintenu ouvert pendant la fusion peut entraîner des économies d'énergie substantielles.

Le besoin théorique d'énergie pour la fusion du fer n'est que de 340 kWh par tonne alors que la puissance réelle nécessaire est d'environ 600 kWh. Cette différence est due à deux facteurs, à savoir (i) inhérents au principe de fusion dans un four à induction, qui incluent l'inefficacité des pertes de barres omnibus électriques, des pertes par courants de Foucault, des pertes réfractaires et des pertes d'eau de refroidissement, etc., et (ii) le des pertes opérationnelles qui sont en grande partie dues à un maintien inutile et excessif de l'acier liquide dans le four à induction.

L'équipement du four à induction doit être placé avec une distance minimale entre chaque équipement pour réduire les pertes de câblage. Pour réduire considérablement les pertes de câblage, il est essentiel de raccourcir la distance entre le corps du four et le condensateur d'amélioration du facteur de puissance, car un courant très important circule entre eux.

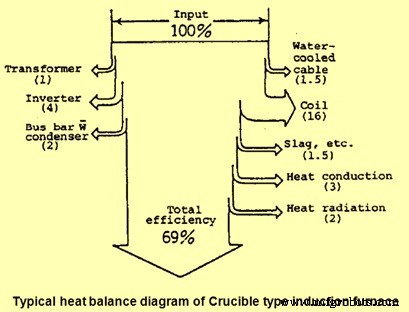

L'efficacité du four à induction est exprimée comme un total, en déduisant les pertes électriques et de transfert de chaleur. Le diagramme d'équilibre thermique typique d'un four à induction de type creuset à haute et moyenne fréquence est illustré à la Fig. 1. Les pertes électriques consistent en un transformateur, un convertisseur de fréquence, un condenseur, un câblage, un câble, une bobine, etc. la capacité dépend. Les pertes de chaleur dans le four à induction consistent en une perte de conduction de la chaleur s'échappant de la paroi du four vers le côté de la bobine, une perte de chaleur par rayonnement dégagée de la surface de fusion, une perte d'absorption dans la hotte annulaire, une perte de fusion de laitier, etc. Les bobines du four sont refroidies à l'eau, ce qui entraîne également en perte de chaleur. L'efficacité thermique des fours à haute et moyenne fréquence (60 % - 78 %) est légèrement supérieure à celle des fours à basse fréquence (58 % - 71 %).

Fig 1 Schéma d'équilibre thermique typique d'un four à induction à creuset

L'un des problèmes les plus critiques avec le procédé de fabrication d'acier au four à induction est sa limitation à affiner l'acier pour réduire la teneur en phosphore en dessous des limites souhaitées. Une teneur élevée en phosphore et en azote lors de la fusion par induction rend le produit final dur et cassant et inutilisable pour de nombreuses applications critiques. Par ailleurs, la qualité de l'éponge de fer, qui provient principalement d'unités de production à base de charbon, est également de mauvaise qualité, notamment en termes de métallisation et de teneur en phosphore. En raison de ces inconvénients, une utilisation plus élevée de DRI dans le four à induction entraîne un faible rendement et une consommation d'énergie/électricité plus élevée, ainsi qu'une teneur plus élevée en phosphore dans l'acier.

Émissions environnementales

Étant donné qu'aucun charbon ou combustible n'est brûlé dans le four à induction et qu'aucune procédure de raffinage n'est exécutée, les émissions dépendent uniquement de la propreté et de la composition du matériau chargé. Deux grandes catégories d'émissions peuvent être distinguées. La première et principale catégorie concerne la propreté de la charge, par ex. la rouille, la saleté, le sable de fonderie, la peinture, l'huile, le métal galvanisé ou soudé, autant d'éléments qui provoquent l'émission de poussières et de fumées (organiques ou métalliques). La deuxième catégorie concerne les réactions chimiques à haute température (par exemple, lors du maintien ou de l'ajustement de la composition du métal), qui peuvent donner lieu à des fumées métallurgiques dues à l'oxydation.

De plus, le revêtement réfractaire (acide-SiO2, neutre-Al2O3 ou basique-MgO) peut ajouter une petite quantité de particules de poussière à l'émission. Il est difficile d'obtenir des données sur les émissions moyennes car la propreté de la charge, qui est le principal contributeur aux émissions, varie considérablement d'une unité à l'autre.

Le taux d'émission d'un four à induction dépend du matériau de charge qui dépend à nouveau du produit fabriqué à partir de ce four. Si le produit fabriqué est une pièce moulée de bonne qualité, les émissions sont de l'ordre de 1 à 2 kg/tonne de charge métallique, mais s'il s'agit de lingots/billettes, alors des taux d'émission de l'ordre de 10 à 20 kg/tonne de charge métallique sont normaux. . Les taux d'émission les plus élevés se produisent pendant la charge et au début du cycle de fusion. La taille des particules varie de 1 à 100 micromètres, plus de 50 % étant inférieure à 10-20 micromètres. Le chargement de ferrailles huileuses ou de forages dans un four froid entraîne la présence de vapeurs organiques dans les gaz d'échappement.

D'énormes quantités de fumées et de gaz chauds sont libérées des cuves ouvertes du four pendant les opérations du four à induction et se répandent dans l'atelier, affectant la santé des travailleurs.

En ce qui concerne le potentiel de pollution des fours à induction, on peut observer que le volume, la quantité et l'émission nocive de contaminants solides et gazeux sont assez faibles par rapport au four à arc électrique. L'équipement n'a pas besoin d'être aussi élaboré qu'un four à arc électrique afin de le rendre rentable pour les unités de four à induction à petite échelle. Parallèlement, les polluants émis doivent être conformes à la réglementation.

Les étapes impliquées pour le contrôle de la pollution comprennent la capture des fumées par un mécanisme de hotte aspirante correctement conçu. La hotte doit aspirer la totalité des gaz d'échappement qui doivent être nettoyés par un séparateur à cyclone. Un nettoyage supplémentaire des particules plus fines est effectué soit à travers un filtre à manches, soit dans un épurateur humide, puis laisse échapper des gaz propres pour qu'ils passent dans l'atmosphère. Le mécanisme de la hotte aspirante peut être de type hotte latérale, pivotante ou à auvent. La dernière étape est l'élimination des matières solides laissées sous forme de boues ou de poussières.

La concentration de particules dans les émissions d'un four à induction pour la production d'acier liquide ne doit pas dépasser 100 mg/cum, exprimée dans des conditions de référence de 0 deg C, 101,325 kPa et dans des conditions sèches sans correction pour la teneur en oxygène, et compensée pour tout effet. d'air de dilution à la concentration.

Fours de sécurité et à induction

Travailler avec du métal en fusion a toujours été un travail dangereux. Les fours à induction à haut rendement actuels ont amélioré les conditions de travail en rendant les ateliers de fusion plus frais, plus propres et généralement moins hostiles puisque le bruit de chaleur et les fumées associés aux fours à combustion ne sont pas là. Cependant ces fours n'ont pas éliminé les dangers inhérents au travail à proximité du métal liquide.

Les raisons de la plupart des accidents dans les ateliers de fusion avec fours à induction sont (i) l'introduction de métal mouillé ou humide dans le bain, provoquant une explosion eau/métal, (ii) le manque de compétences des opérateurs lors de la prise de température, de l'échantillonnage ou des ajouts de ferro alliages, provoquant des éclaboussures de métal, (iii) chute de gros morceaux de matériau de charge dans le bain en fusion, provoquant des éclaboussures de métal, (iv) attention inappropriée à la charge provoquant une action de pontage, (v) incapacité à se tenir derrière les lignes de sécurité, provoquant une situation de piégeage , (vi) entrer en contact avec des conducteurs électriques, neutraliser les interrupteurs de verrouillage de sécurité ou entrer en contact avec des condensateurs incomplètement déchargés, provoquant des décharges électriques ou une électrocution, et (vii) un manque de formation appropriée des opérateurs.

Processus de fabrication

- 5 utilisations importantes du nickel

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Inclusions dans l'acier et la sidérurgie secondaire

- Four à induction et sidérurgie

- Génération et utilisation de gaz de haut fourneau

- Fours de réchauffage et leurs types

- Aspects métallurgiques de la galvanisation de l'acier

- Efficacité énergétique et production sidérurgique

- Le haut fourneau et sa conception