Laminage de bande à chaud et défauts de bande

Laminage de bande à chaud et défauts de bande

Le laminage est l'une des opérations de formage industriel des métaux les plus importantes. Le laminage à chaud est utilisé pour le laminage de brames d'acier en bandes à chaud dans des laminoirs à chaud. Comme toutes les autres opérations de laminage à chaud, le laminage d'une bande à chaud est également une déformation plastique du matériau de la brame provoquée par une force de compression appliquée à travers un ensemble de rouleaux. La section transversale de la brame est réduite par le processus de laminage à chaud. Le matériau est pressé entre une paire de rouleaux, ce qui réduit l'épaisseur et augmente la longueur. Le laminage de la bande à chaud se fait à haute température en raison de l'exigence de grandes déformations. Le laminage à chaud donne une bande sans contrainte résiduelle. Normalement, l'écaillage d'oxyde s'accompagne du laminage à chaud, en raison duquel la précision dimensionnelle est inférieure par rapport à la précision dimensionnelle des bandes laminées à froid.

Pour le laminage des bandes à chaud, les brames sont chauffées initialement à 1100 degrés C à 1300 degrés C. La température dans la dernière cage de finition du laminoir à bandes à chaud varie de 700 degrés C à 900 degrés C. Elle doit toujours être supérieure à la température supérieure. température critique pour produire des grains de ferrite équiaxes uniformes.

L'objectif lors du laminage de la bande à chaud est de diminuer l'épaisseur de la brame avec une augmentation de la longueur et avec très peu d'augmentation de la largeur. Le matériau au centre de la bande est contraint dans le sens de la largeur de la bande et les contraintes des épaulements non déformés de matériau de chaque côté des rouleaux empêchent l'extension de la bande dans le sens de la largeur. Cette condition est connue sous le nom de déformation plane. Le matériau devient donc plus long et non plus large.

Les notions fondamentales applicables lors du laminage de bandes à chaud sont (i) l'arc de contact entre les rouleaux et la matière à laminer fait partie d'un cercle, (ii) le coefficient de frottement est constant en théorie, mais en réalité il varie le long l'arc du contact, (iii) le matériau en cours de laminage est considéré comme se déformant plastiquement lors du laminage, (iv) le volume du matériau est constant avant et après le laminage (en pratique le volume peut diminuer un peu en raison de la proximité des pores), (v) la vitesse des rouleaux est supposée constante, (vi) le matériau ne s'étend que dans la direction de laminage et aucune extension dans la largeur du matériau, et (vii) l'aire de la section transversale normale à le sens de laminage n'est pas déformé.

Les principales variables du laminage qui influencent le processus de laminage sont (i) le diamètre du rouleau. (ii) résistance à la déformation du matériau influencée par la métallurgie, la température et la vitesse de déformation, (iii) contrainte d'écoulement du matériau, (iv) frottement entre les rouleaux et le matériau en cours de laminage, et (v) présence de la tension frontale et/ou contre-tension dans le plan de la bande.

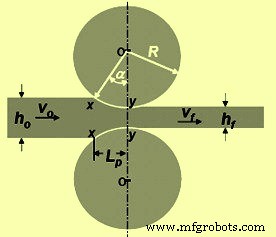

Les forces et les relations géométriques lors du laminage de la bande à chaud sont illustrées à la figure 1. Le matériau à laminer avec une épaisseur « ho » entre dans les rouleaux au niveau du plan d'entrée x-x avec une vitesse « vo ». Il passe à travers l'espace entre les cylindres et quitte le plan de sortie y-y avec une épaisseur réduite "hf" et une vitesse accrue "vf". Etant donné qu'il n'y a pas d'augmentation de largeur, la compression verticale du métal se traduit par un allongement dans le sens du laminage. Puisqu'il n'y a pas de changement de volume de métal à un point donné par unité de temps tout au long du processus, donc b*ho*vo =b*h*v =b*hf*vf, où 'b' est la largeur de la bande, ' v' est la vitesse à n'importe quelle épaisseur, et 'h' est l'intermédiaire entre 'ho' et 'hf'.

En considérant b*ho*vo =b*hf*vf, et si bo =bf, alors ho*Lo/t =hf*Lf/t, alors ho*vo =hf*vf ce qui signifie que vo/vf =hf/ho . Cela signifie que lorsque ho> hf, alors vo

Fig 1 Forces et relations géométriques lors du laminage d'une bande à chaud

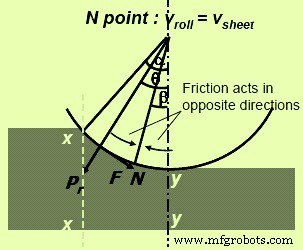

En un seul point de la surface de contact entre le rouleau et la bande, deux forces agissent sur le matériau. Ce sont (i) une force radiale Pr, et (ii) une force de frottement tangentielle F. Entre le plan d'entrée (x-x) et le point neutre, la bande se déplace plus lentement que la surface du rouleau, et la force de frottement tangentielle, F, agit dans le sens (Fig 2) pour tirer le métal dans le rouleau. Du côté sortie (y-y) du point neutre, la bande se déplace plus vite que la surface du rouleau. Le sens de l'avant de frottement est alors inversé et s'oppose à la sortie de la bande des rouleaux.

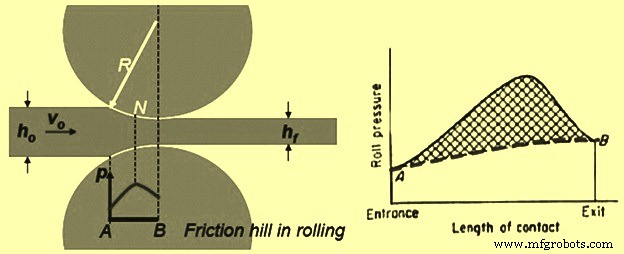

Pr est la force radiale, avec une composante verticale P (charge de roulement - la charge avec laquelle les rouleaux pressent contre le matériau). La pression spécifique du rouleau, p, est la charge de roulement divisée par la surface de contact et peut être donnée par l'équation p =P/b*Lp, où b est la largeur de la bande et Lp est la longueur projetée de l'arc de contact .

La répartition de la pression de roulis (Fig 3) le long de l'arc de contact montre que la pression monte jusqu'à un maximum au point neutre puis redescend. La répartition de la pression n'arrive pas à un pic net au point neutre, ce qui indique que le point neutre n'est pas vraiment une ligne sur la surface du rouleau mais une zone. L'aire sous la courbe est proportionnelle à la charge de laminage et l'aire ombrée représente la force nécessaire pour vaincre les forces de frottement entre le rouleau et la bande. L'aire sous la ligne pointillée AB représente la force nécessaire pour déformer le métal en compression plane homogène.

Fig 3 Répartition de la pression du rouleau

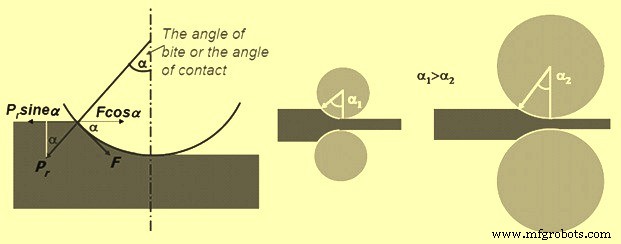

La condition de morsure du rouleau est la condition qui détermine le matériau à rouler pour entrer dans la gorge du rouleau (Fig 4). Pour que cela se produise, la composante de la force de frottement doit être égale ou supérieure à la composante horizontale de la force normale (Fig 4). C'est-à-dire F Cos a>/=Pr Sin a où « a » est l'angle d'attaque et Pr est la force radiale. Donc F/Pr>/=Sin a / Cos a>/=Tan a. Puisque F =u*Pr où F est la force de frottement tangentielle et 'u' est le coefficient de frottement. Donc u =Tan a. Si tan a> u, le matériau ne peut pas être étiré à travers les rouleaux et si u =0, le laminage ne peut pas avoir lieu. Par conséquent, l'engagement libre a lieu lorsque u> tan a. Pour augmenter les valeurs efficaces de u, par exemple le rainurage des rouleaux parallèlement à l'axe du rouleau est effectué ou des rouleaux de grand diamètre sont utilisés pour réduire tan a ou si le diamètre du rouleau est fixe, l'épaisseur du matériau à laminer est réduite.

Fig 4 Conditions d'occlusion par roulement

Dans le cas d'une situation sans frottement, la charge de roulement (P) est donnée par la pression des rouleaux (p) multipliée par la surface de contact entre le métal et les rouleaux (b*Lp). (P=p*b*Lp) où la pression du rouleau (p) est la limite d'élasticité en déformation plane lorsqu'il n'y a pas de changement dans la largeur (b) de la feuille. Cependant, dans la pratique, il y a des frictions. La force de friction est nécessaire pour tirer le matériau dans les rouleaux et est responsable d'une grande partie de la charge de roulement. Un frottement élevé entraîne une charge de roulement élevée, une pente de frottement abrupte et une grande tendance à la fissuration des bords. Le frottement varie d'un point à l'autre le long de l'arc de contact du rouleau. Cependant, il est très difficile de mesurer cette variation de u, toutes les théories du roulement sont obligées de supposer un coefficient de frottement constant. Pour le laminage à chaud de la bande, u est d'environ 0,2 jusqu'à l'état collant.

La force de laminage augmente avec l'augmentation du rayon de laminage ou l'augmentation de la réduction de l'épaisseur de la bande. La charge de laminage augmente avec la réduction de l'épaisseur de la bande ou l'augmentation du diamètre du rouleau. En dessous d'une certaine épaisseur minimale de la bande (en dessous d'un amincissement critique), la charge de laminage augmente jusqu'à des valeurs très élevées, car la résistance de la bande augmente jusqu'à des valeurs très élevées. En conséquence, il peut ne pas être possible de rouler la bande. Au lieu de cela, la bande est simplement poussée entre les rouleaux, sans réduction appréciable de l'épaisseur. Pour laminer des bandes minces, il est nécessaire d'utiliser des rouleaux de plus petit diamètre, doublés de rouleaux de grand diamètre. Étant donné que la longueur de l'arc de contact diminue avec le rayon de roulis, le coefficient de frottement augmente, la charge de roulement augmente également.

Lorsque des forces élevées générées lors du laminage sont transmises au matériau à laminer à travers les rouleaux, il existe deux principaux types de distorsions élastiques. Ce sont (i) les rouleaux ont tendance à se plier sur leur longueur car le matériau a tendance à les séparer alors qu'ils sont retenus à leurs extrémités, ce qui provoque la variation d'épaisseur, (ii) les rouleaux s'aplatissent dans la région où ils entrent en contact avec la bande, ce qui entraîne une augmentation de le rayon de courbure provoquant l'aplatissement du roulis.

Sous des forces de laminage élevées, les rouleaux s'aplatissent et se plient, et l'ensemble du broyeur est élastiquement déformé. Le ressort du laminoir fait que l'épaisseur de la bande sortant du laminoir est supérieure à l'écartement des rouleaux réglé dans des conditions sans charge. Un laminage d'épaisseur précise nécessite la constante élastique du laminoir. Des courbes d'étalonnage sont nécessaires. Les constantes élastiques sont généralement comprises entre 1 GNm-1 et 3 GNm-1 pour les laminoirs à vis et autour de 4 GNm-1 pour les laminoirs à charge hydraulique.

En raison de la force des rouleaux, les rouleaux sont soumis à une déviation et ils se plient, ce qui entraîne une plus grande épaisseur au centre de la feuille laminée et un bord plus fin. Ce défaut est connu sous le nom de couronne et cambrure. Afin d'éviter cela, les rouleaux reçoivent une légère courbure sur la surface par meulage de sorte que le centre des rouleaux ait un diamètre plus élevé que les bords. C'est ce qu'on appelle le cambrage des rouleaux. Les rouleaux bombés, lorsqu'ils sont soumis à une flexion pendant le laminage, produisent des bandes plates. Pour le laminage de bandes, une cambrure de 0,5 mm sur le diamètre du rouleau est normalement prévue. De plus, lors du laminage à chaud, les rouleaux s'échauffent et se gonflent au centre, provoquant une cambrure des rouleaux. Cela est dû à la variation de température entre les bords et le centre des rouleaux. Le carrossage du roulis doit être varié pendant le roulage afin de prendre en compte le carrossage du roulis dû à la fois aux effets thermiques et à la déviation du roulis. Cela évite également une usure inégale des rouleaux (les rouleaux s'usent davantage sur les bords qu'au centre).

La cambrure des rouleaux peut être modifiée en (i) pliant les rouleaux de travail en appliquant une force externe, (ii) en déplaçant les rouleaux de travail latéralement par rapport à l'axe de la bande, (iii) en utilisant des rouleaux profilés (rouleaux avec profils) et (iv) rotation de l'axe du cylindre de travail par rapport à l'axe du cylindre d'appui dans le plan horizontal (entraîne une déviation des extrémités du cylindre de travail, produisant un carrossage).

L'aplatissement des rouleaux se produit lorsqu'il y a une augmentation du rayon de courbure des rouleaux en raison de la pression des rouleaux qui provoque une déformation élastique des rouleaux. C'est ce qu'on appelle l'aplatissement du rouleau. L'aplatissement des rouleaux entraîne une augmentation de la longueur de contact et donc une augmentation de la force de roulis.

Il a été indiqué précédemment que la charge de roulement dépend du diamètre du rouleau. Plus le diamètre du rouleau est élevé, plus la force du rouleau est élevée. De même, des réductions plus petites nécessitent une force de roulis plus faible. Afin de réduire la force de roulis, il est nécessaire de réduire le diamètre du rouleau ou de réduire le frottement. Une autre méthode pour réduire la force de laminage consiste à appliquer une petite force de traction sur la bande. L'application d'une force de traction réduit longitudinalement la limite d'élasticité en compression du matériau dans la direction transversale. Cela ressort du critère de rendement de Tresca. Lors du laminage, une force de traction dans le sens longitudinal est appliquée à la section d'entrée par l'intermédiaire d'un alimentateur ou d'un dérouleur avec système de freinage. La tension vers l'avant est appliquée à la section de sortie à travers l'enrouleur en contrôlant le couple sur celui-ci.

Le couple de roulis peut être estimé à partir de la force de roulement. Le couple est égal à la force multipliée par le rayon auquel la force agit. Le couple de roulis total comprend le couple de roulement plus le couple nécessaire pour surmonter le frottement dans les roulements à rouleaux plus le couple à l'arbre du moteur plus le couple pour surmonter le frottement dans le système de transmission. La puissance du rouleau est appliquée afin de déformer le matériau de travail, de surmonter les frottements dans les pièces en rotation, etc.

Si une contre-tension suffisamment élevée est appliquée, le point neutre se déplace vers la sortie du rouleau. Cela signifie que les rouleaux se déplacent plus vite que le matériau. Si la tension avant est utilisée, le point neutre se déplace vers l'entrée du rouleau. Normalement, la tension arrière est presque deux fois plus efficace pour réduire la charge de roulement que la tension avant.

L'étalement fait référence à l'augmentation de la largeur des bandes laminées de faibles rapports largeur sur épaisseur - bandes à section carrée par exemple. La réduction du frottement, l'augmentation du rapport rayon du rouleau sur épaisseur de bande et l'utilisation de bandes plus larges peuvent réduire l'étalement du rouleau. Une paire de rouleaux verticaux appelés rouleaux de déligneuse peut être utilisée pour réduire l'étalement.

Le contrôle de l'épaisseur et de la section des bandes est un véritable défi dans un laminoir à chaud. Afin de surveiller en permanence l'épaisseur de la bande en cours de laminage, des capteurs à rayons X ou à rayons gamma sont utilisés. Un contrôle précis du calibre de la bande laminée peut être effectué en ajustant l'écartement des rouleaux. Le contrôle de la jauge dans les laminoirs à bandes à chaud est réalisé en mesurant l'épaisseur de la bande à l'aide d'une jauge à rayons X et en ajustant la tension de la bande à l'aide d'un système de contrôle par rétroaction.

Lors du laminage des bandes à chaud, la bande à chaud est bobinée pour supporter sa longueur croissante due à une réduction d'épaisseur. De plus, il est important de réduire la complication du contrôle des bandes de différentes vitesses en raison des différentes épaisseurs puisque la section la plus mince se déplace plus rapidement lors de son laminage dans le laminoir à chaud.

Défauts de roulement

Le problème de la qualité de surface des bandes laminées à chaud appartient à la priorité fondamentale du processus de production. Chaque imperfection du matériau peut entraîner un défaut ou une diminution de la qualité du produit final. La source possible de défauts de surface pour les bandes laminées à chaud peut se situer à différentes étapes du processus de fabrication telles que (i) la production et la coulée d'acier liquide, (ii) le réchauffage des brames et (iii) le laminage des brames à chaud. Parmi les défauts de surface les plus problématiques, les initiateurs de défauts de surface sont créés au cours du processus de production et de coulée d'acier liquide et comprennent (i) des inclusions, (ii) des soufflures, (iii) des croûtes, (iv) des lignes d'oxydes d'aluminium, (v ) les trous, et (vi) les fissures longitudinales, transversales et de bord. L'état des brames de réchauffage dans le four de réchauffage et le processus de laminage à chaud représente une création et une évolution supplémentaires des défauts. L'opération technologique de chauffage et de laminage peut également créer des défauts de surface spécifiques tels que la surface de la coque, les fissures thermiques, les clous, les éclats, les écailles, la compression des rouleaux, les rayures et autres défauts. L'accumulation de défauts dans le matériau lors de l'opération technologique provoque une diminution des propriétés mécaniques et l'analyse fractographique révèle un autre mécanisme de dégradation dans le matériau.

Les défauts de la dalle coulée avant le laminage sont les suivants

Les défauts survenant lors du laminage sont décrits ci-dessous.

Le problème de la forme d'une bande comporte deux aspects. Ce sont (i) une épaisseur uniforme sur la largeur et l'épaisseur qui peuvent être contrôlées avec précision avec un système de contrôle de jauge moderne, et (ii) une planéité difficile à mesurer avec précision.

Les problèmes de forme sont plus importants lors du laminage de bandes minces car les erreurs fractionnaires dans le profil de l'espacement des rouleaux augmentent avec la diminution de l'épaisseur, produisant une contrainte interne plus importante. La bande mince est également moins résistante au flambage. Les problèmes de forme légers peuvent être corrigés en étirant la bande en tension ou en pliant la bande dans un niveleur à rouleaux.

Le ressort de laminage est un défaut dans lequel la bande laminée est plus épaisse que l'épaisseur requise car les rouleaux sont déviés par des forces de laminage élevées. La déformation élastique du broyeur a lieu pendant le laminage. Le ressort de broyage peut être évité si des rouleaux plus rigides sont utilisés, ce qui signifie que le matériau du rouleau a une rigidité élevée ou une constante élastique. Normalement, la constante élastique des broyeurs peut aller de 1 à 4 GNm-1.

La déformation élastique du rouleau peut entraîner une épaisseur de bande inégale. Le matériau du rouleau doit avoir un module d'élasticité élevé pour réduire la déformation du rouleau. Pour produire des bandes de très faible épaisseur, des rouleaux de petit diamètre sont utilisés. Ils sont soutenus par des rouleaux plus grands. Généralement, l'épaisseur minimale des bandes laminées obtenue est directement proportionnelle au rayon du rouleau, au frottement, à la contrainte d'écoulement.

L'aplatissement des rouleaux augmente la pression des rouleaux et finit par déformer les rouleaux plus facilement que le matériau en cours de laminage.

La planéité des bandes laminées dépend de la déflexion du rouleau. Les bandes deviennent ondulées lorsque la déviation du roulis se produit.

L'espace entre les rouleaux doit être parfaitement parallèle pour produire des bandes d'épaisseur égale aux deux extrémités. La vitesse de laminage est très sensible à la planéité. Une différence d'allongement d'une partie sur 10 000 entre différents endroits de la bande peut provoquer des ondulations.

Si les rouleaux sont fléchis élastiquement, les bandes laminées s'amincissent le long du bord, alors qu'au centre, l'épaisseur est plus élevée. De même, les rouleaux déviés entraînent des bords plus longs que le centre. Les bords de la bande s'allongent plus que le centre. En raison de la continuité de la bande, on peut dire que le centre est soumis à une tension, tandis que les bords sont soumis à une compression. Cela conduit à une ondulation le long des bords. Le long du centre, des fissures de fermeture à glissière se produisent en raison d'une contrainte de traction élevée.

Le bombage des rouleaux peut empêcher de tels défauts. Cependant, un carrossage ne fonctionne que pour une force de roulis particulière. Afin de corriger la déflexion des rouleaux pour une gamme de conditions de roulement, des vérins hydrauliques sont utilisés, qui contrôlent la déformation élastique des rouleaux en fonction des besoins.

Si les rouleaux ont une convexité excessive, le centre du matériau en bande a plus d'allongement que les bords. Cela conduit à un défaut appelé boucle centrale.

Les effets possibles lors du roulement avec un carrossage insuffisant incluent un centre plus épais, ce qui signifie que les carres sont plus allongées plastiquement que le centre, normalement appelées carres longues. Cela induit le modèle de contrainte résiduelle de compression sur les bords et de tension le long de la ligne médiane. Cela peut provoquer des fissures dans la ligne centrale, des déformations ou des plis sur les bords ou un effet de papier crépon ou des bords ondulés.

Les effets possibles lorsque les rouleaux sont trop cambrés incluent des bords plus épais que le centre, ce qui signifie que le centre est plus allongé plastiquement que les bords, ce qui entraîne une propagation latérale. Le motif de contrainte résiduelle est maintenant sous compression dans la ligne médiane et sous tension sur les bords. Cela peut provoquer des fissures sur les bords, des fissures au centre et des plis sur la ligne centrale.

Les bandes de faible épaisseur sont plus sensibles aux défauts d'écartement des rouleaux, ce qui entraîne des défauts plus importants. Les bandes minces sont plus susceptibles de subir une ondulation ou un flambage. Ces défauts sont corrigés en faisant un nivellement au rouleau ou un nivellement par étirement sous tension. Le nivellement par étirement est effectué entre les rouleaux de nivellement à rouleaux.

Lors du laminage, la bande a tendance à se déformer dans le sens latéral. Le frottement est élevé au centre. Par conséquent, la propagation est la plus faible au centre. Cela conduit à arrondir les extrémités de la bande. Les bords de la bande sont soumis à une déformation en traction. Cela conduit à des fissures sur les bords. Si le centre de la bande est sévèrement retenu et soumis à une contrainte de traction excessive, une fente centrale peut se produire.

La déformation non homogène du matériau à travers l'épaisseur entraîne une contrainte de traction secondaire élevée le long du bord. Cela conduit à des fissures sur les bords. Les contraintes de traction secondaires sont dues au renflement de la surface libre. Les fissures sur les bords peuvent être évitées en utilisant des rouleaux de bord.

Le défaut de bordure est causé par une déformation inhomogène dans le sens de l'épaisseur. Si seule la surface du matériau en cours de laminage est déformée (comme dans une légère réduction sur une dalle épaisse), les bords sont concaves. Le matériau en surplomb n'est pas comprimé lors de l'étape suivante de laminage, ce qui provoque une contrainte de traction dans cette zone et entraîne une fissuration des bords. Ceci a été observé dans la rupture initiale du laminage à chaud lorsque h/Lp>

2. Avec une forte réduction, le centre a tendance à s'étendre plus latéralement que la surface pour produire des bords en tonneau. Cela provoque des contraintes de traction secondaires par tonnelage, qui sont susceptibles de se fissurer sur les bords.

Du fait d'un écoulement non homogène de matière sur l'épaisseur de la bande, un autre défaut se produit. Ce défaut est appelé allégation. Cela est dû au fait que la surface est soumise à une déformation en traction et le centre à une déformation en compression. C'est parce qu'une plus grande propagation de matière se produit au centre. L'alligatoring se produit lorsque la propagation latérale est plus importante au centre qu'à la surface (surface en tension, centre en compression) et avec la présence d'une faiblesse métallurgique le long de la ligne médiane.

Les défauts de surface sont plus facilement laminables en raison du rapport surface/volume élevé. Le meulage, l'écaillage ou le décalaminage des défauts à la surface des dalles coulées doivent normalement être effectués avant le laminage. Les chevauchements dus à un mauvais placement des rouleaux peuvent provoquer des formes indésirables. Des écailles ou des fissures de refroidissement le long des bords entraînent une diminution de la ductilité lors du laminage à chaud de brames à grain très grossier. Les rayures peuvent être dues à l'outillage et à la manipulation. Une variation d'épaisseur est due à la déflexion des rouleaux ou à la vitesse de laminage.

Fig 2 Forces agissant pendant le roulement

Fig 2 Forces agissant pendant le roulement

Processus de fabrication

- Moulage et laminage de dalles minces

- Principales caractéristiques d'un laminoir à chaud moderne

- Génération de Hot Air Blast et Hot Blast Stoves

- Poutres universelles et son roulement

- Qu'est-ce que les laminoirs et leurs types?

- Défauts de fonderie :types, causes et remèdes

- Différents types de défauts de soudure et remèdes

- Différents types de laminoirs et défauts du métal laminé

- Processus de laminage à chaud et à froid