Génération de Hot Air Blast et Hot Blast Stoves

Génération de Hot Air Blast et Hot Blast Stoves

Un poêle à vent chaud est une installation qui fournit en continu le vent chaud à un haut fourneau. Avant que l'air de soufflage ne soit acheminé vers les tuyères de haut fourneau, il est préchauffé en le faisant passer dans des fourneaux à vent chaud régénératifs qui sont chauffés principalement par la combustion du gaz de tête de haut fourneau (gaz BF). De cette manière, une partie de l'énergie du gaz de gueulard est restituée au haut fourneau sous forme de chaleur sensible. Cette énergie thermique supplémentaire renvoyée au haut fourneau sous forme de chaleur réduit considérablement les besoins en coke de haut fourneau et facilite l'injection de combustibles auxiliaires tels que le charbon pulvérisé en remplacement du coke métallurgique coûteux. Cela améliore l'efficacité du processus. Un avantage supplémentaire résultant de la réduction des besoins en carburant est une augmentation du taux de production de métal chaud. Tous ces éléments ont un effet significatif en termes de réduction du coût du métal chaud.

Histoire des poêles à air chaud

L'utilisation des hauts fourneaux remonte au Ve siècle av. en Chine. Cependant, ce n'est qu'en 1828 que l'efficacité des hauts fourneaux a été révolutionnée en les préchauffant à l'aide de poêles chauds en conjonction avec le processus, une innovation créée par James Beaumont Nielson, auparavant contremaître à l'usine à gaz de Glasgow. Il a inventé le système de préchauffage du vent pour un four. Il a constaté qu'en augmentant la température à 300 degrés F (149 degrés C), il pouvait réduire la consommation de carburant de 8,06 tonnes à 5,16 tonnes avec des réductions supplémentaires à des températures plus élevées. En 1860, l'utilisation coopérative des poêles chauds avec les hauts fourneaux a été encore transformée par Edward Alfred Cowper en recyclant le gaz de tête du haut fourneau plutôt que de recevoir du combustible solide comme le faisaient les conceptions antérieures.

Les premiers modèles de poêles chauds utilisés avec les hauts fourneaux étaient à l'origine placés au-dessus du four plutôt qu'à côté, la disposition actuelle utilisée aujourd'hui. Ils ont utilisé la chaleur résiduelle du haut fourneau transmise via des tuyaux en fonte au poêle chaud pour préchauffer le souffle d'air froid. L'un des principaux problèmes liés à l'utilisation de tuyaux en fonte était la génération de fissures à travers eux. Cela a été résolu en éliminant les tuyaux et en utilisant du réfractaire à la place. Cela a également favorisé la conception de l'agencement du foyer chaud avec le haut fourneau à l'utilisation de deux à quatre foyers chauds placés en série à côté du haut fourneau. Cela a permis le chauffage d'un poêle à haut fourneau par le gaz de haut fourneau pendant que l'autre était vidé de sa chaleur pour préchauffer le souffle d'air dans le haut fourneau. Lorsque le souffle d'air est entré dans le poêle, il a été préchauffé par des briques chaudes et est sorti du poêle sous forme de souffle chaud. Cambria Iron Works a été la première entreprise aux États-Unis à utiliser des poêles régénératifs en 1854. Ces poêles étaient construits avec des coques en fer doublées de réfractaire et contenaient de multiples passages de réfractaire pour le dynamitage. Un poêle typique de cette conception avait environ 186-232 m² de surface de chauffe. En 1870, Whitwell Stoves a conçu et produit des poêles plus grands avec des surfaces de chauffage d'environ 8546 m², qui pouvaient fournir un vent chaud de 454 à 566 degrés Celsius au haut fourneau. Ce sont également les premiers poêles à utiliser des damiers réfractaires hexagonaux, des supports de damiers en fonte et des chambres de combustion semi-elliptiques pour améliorer la distribution du gaz dans les damiers.

Caractéristiques d'un poêle à air chaud moderne

La valeur calorifique du gaz de tête de haut fourneau n'est pas suffisamment élevée pour atteindre la température de flamme élevée requise pour les températures de vent chaud plus élevées de 1000 deg C à 1200 deg C. Par conséquent, le gaz de haut fourneau pour les poêles est normalement enrichi par l'ajout d'un combustible de pouvoir calorifique beaucoup plus élevé, tel que le gaz de cokerie pour obtenir la haute température de flamme. Cependant, de nombreux hauts fourneaux modernes sont équipés de poêles à air chaud, qui ont des brûleurs conçus pour n'utiliser que le gaz de haut fourneau.

Les poêles à air chaud d'un haut fourneau moderne ont les caractéristiques suivantes.

- Atteinte d'une combustion à haut rendement – Atteinte d'une combustion à haut rendement même en fonctionnement avec uniquement du gaz de haut fourneau.

- Diminution de la chaleur émise par le corps du poêle.

- Faibles coûts de construction.

- Durée de vie élevée du poêle :la durée de vie prévue d'un poêle moderne est d'environ 40 ans

- Élimination complète de la fissuration par corrosion sous contrainte.

- Faible concentration de CO non brûlé au-dessus de la surface supérieure des briques en damier

La plupart des hauts fourneaux sont équipés de trois fourneaux à air chaud, bien que dans quelques cas il y en ait quatre. Les poêles sont de hautes structures cylindriques en acier doublées d'isolant et presque entièrement remplies de briques en damier où la chaleur est stockée puis transférée à l'air soufflé. Chaque poêle a un diamètre à peu près aussi grand que le haut fourneau et la hauteur de la colonne de contrôleurs est environ 1,5 fois plus grande que la hauteur de travail du haut fourneau. Dans les hauts fourneaux modernes, la relation entre la taille du poêle et la taille du four est encore plus grande. A titre d'exemple, un nouveau haut-fourneau typique a un diamètre de foyer de 9,75 m et une hauteur de travail de 25,9 m, et il est équipé de trois poêles avec chaque poêle ayant un diamètre intérieur de 10,36 m et une hauteur de damier de 40 m.

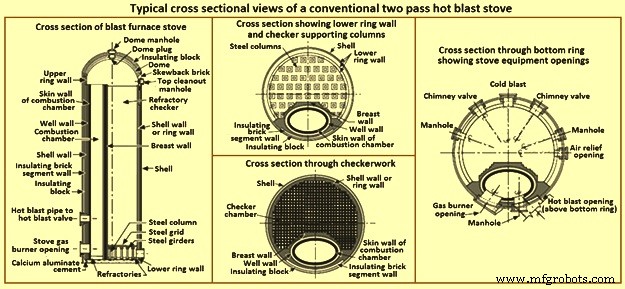

La figure 1 montre les vues en coupe typiques d'un poêle à air chaud classique à deux passages. Comme le montre la figure, la chambre de combustion de forme ovale occupe environ 10 % de la surface totale de la section transversale du poêle. Il s'étend du bas du poêle jusqu'à environ 4 m du haut du dôme du poêle. Un mur d'appui en briques robuste sépare la chambre de combustion du reste du poêle, qui est rempli de briques en damier reposant sur une grille en acier soutenue par des colonnes en acier.

Fig 1 Vue en coupe typique d'un poêle à vent chaud conventionnel

Il y a une doublure isolante juste à l'intérieur de la coque en acier. Celle-ci est normalement très épaisse du côté près de la chambre de combustion. La chambre de combustion est entièrement entourée d'un mur de puits en briques, qui est recouvert de briques réfractaires super résistantes contenant 50 % à 60 % d'alumine. Pour des températures de vent chaud très élevées supérieures à 1200°C, toute la chambre de combustion et le dôme sont revêtus de ce type de brique. De plus, les 8 m à 10 m supérieurs des pions sont normalement en briques super résistantes.

Cependant, pour les nouveaux fours pour les poêles. les réfractaires de silice sont le matériau de choix pour une meilleure stabilité grâce à l'élimination des mouvements de dilatation dans la structure supérieure pendant le fonctionnement. Les réfractaires en silice présentent un avantage supplémentaire par rapport aux réfractaires en alumine, car ils résistent à l'accumulation de poussière. Pour cette raison, sept couches de vérificateurs de silice sont normalement installées au sommet de l'arbre du vérificateur, dans les poêles à base d'alumine.

Lors de l'érection du revêtement du dôme, des briques en arc sont utilisées et un espace est prévu entre la brique et le dôme pour permettre l'expansion du mur annulaire à partir duquel il est supporté. Dans certains poêles, il y a un décalage dans la charpente métallique au sommet de la paroi annulaire afin que la brique du dôme puisse être soutenue indépendamment.

Les dômes hémisphériques traditionnels, bien que de forme simple, ont une instabilité naturelle avec une tendance à ce que la partie supérieure du dôme s'effondre en premier. Ainsi, certains hauts fourneaux ont un dôme en forme de caténaire inversé. Ce dôme a une forme statiquement équilibrée et peut être construit avec un minimum de briques de forme spéciale. Étant donné que les réfractaires du dôme en forme de champignon se dilatent et se contractent également, une construction de support à charnière permet ces mouvements, sans exercer aucune force sur la structure.

Avec de meilleures installations d'épuration des gaz disponibles de nos jours, il est possible d'utiliser des vérificateurs avec des ouvertures de conduit plus petites sans aucun risque de boucher les conduits de fumée avec de la saleté. Avec des conduits de fumée plus petits, les taux de transfert de chaleur sont meilleurs car le rapport entre la surface de chauffage et le poids du damier est grand et plus de poids du damier sont installés dans l'espace disponible. Cependant, avec les ouvertures de conduit plus petites, il est devenu très important de disposer correctement les pions afin que les conduits correspondent parfaitement. Des conduits de fumée mal alignés augmentent considérablement la perte de charge à travers les poêles et empêchent une utilisation efficace de toute la capacité de stockage de chaleur.

Le brûleur du poêle de haut fourneau est situé près du fond de la chambre de combustion. Sur la majorité des poêles à air chaud, les brûleurs sont extérieurs à la chambre de combustion. Il y a une vanne d'arrêt du brûleur entre le brûleur et le poêle qui est fermée pour isoler le brûleur lorsque le poêle est en marche, mais ouverte lorsque le poêle est allumé. Le gaz et l'air de combustion sont partiellement mélangés dans le brûleur métallique mais, en raison de leur vitesse élevée à travers le brûleur, l'allumage réel ne se produit probablement qu'à l'intérieur du poêle. Le mélange de gaz et d'air empiète sur la paroi cible directement en face de l'orifice du brûleur, puis effectue un virage à 90 degrés.

La combustion se poursuit pendant que le gaz monte dans la chambre de combustion. Lorsqu'un poêle doit être chauffé à partir de l'état froid, un allumeur est normalement utilisé pour démarrer la combustion mais, pendant le fonctionnement normal, la chaleur résiduelle dans la paroi cible est suffisante pour provoquer l'allumage.

Dans plusieurs poêles à air chaud modernes, des brûleurs en céramique sont utilisés. Ces brûleurs, avec leur chambre de mélange, sont installés à l'intérieur de la chambre de combustion et l'allumage se fait vers le haut dans une direction verticale au lieu d'une direction horizontale comme avec le brûleur métallique classique. Avec ce type de brûleur, des vannes d'arrêt sont nécessaires à la fois dans la conduite de gaz principale et dans la conduite d'air de combustion. Ces vannes sont capables de résister à la force de la pression de souffle. Les brûleurs en céramique présentent certains avantages en raison de leurs caractéristiques de conception particulières.

L'orifice par lequel l'air soufflé chaud sort du poêle est situé sur le côté de la chambre de combustion, généralement de 4 m à 7 m au-dessus du brûleur. Entre le poêle et la conduite de soufflage chaud se trouve une vanne de soufflage refroidie à l'eau qui empêche l'air à haute pression dans la conduite principale d'entrer dans le poêle pendant le processus de chauffage. La soupape de soufflage chaud est généralement située à une courte distance du poêle pour réduire la quantité de rayonnement qu'elle reçoit des gaz de combustion. Dans plusieurs ateliers de hauts fourneaux, l'air de mélange froid utilisé pour contrôler la température du vent chaud est mélangé à l'air chaud du poêle du côté poêle de la vanne. Ceci afin d'éviter que la vanne ne soit exposée à l'air à la température maximale obtenue dans le dôme du poêle. Certains hauts fourneaux ont une seule ouverture centrale de mélangeur à air froid qui est située dans le vent chaud principal entre le poêle le plus proche et le four lui-même.

Le système central a l'avantage de réduire le nombre de cycles thermiques de la conduite principale à vent chaud avec les systèmes à température plus élevée. La plupart des vannes à air chaud sont de type à vanne ou à champignon et ont un diamètre de 1,2 m à 2,0 m.

Le réchauffage du poêle nécessite au minimum une instrumentation dans la zone du dôme, le réfractaire checker et la zone de sortie des gaz d'échappement. Il y a une ouverture dans le dôme du poêle à air chaud à travers laquelle un thermocouple ou un détecteur de température de type rayonnement est généralement inséré. Cet instrument sert à contrôler la quantité de gaz et d'air pendant le processus de cuisson. Les instruments de surveillance de la température dans le dôme, les contrôleurs et la zone des gaz résiduaires sont également utilisés pour protéger les réfractaires d'une condition de surchauffe.

Dans la chambre de plénum sous la grille qui supporte les contrôleurs, il y a des ouvertures vers la cheminée et vers la conduite à vent froid. Généralement, il y a deux vannes de cheminée, dont la taille varie de 1,5 m à 2,0 m de diamètre, qui s'ouvrent lorsque le poêle est chauffé afin que les produits de combustion soient aspirés vers la cheminée du poêle. Lorsque le poêle est en mode souffle (chauffage de l'air soufflé), les vannes de la cheminée sont fermées. Les sièges de la vanne sont disposés de sorte que lorsque le poêle est en marche, la pression dans le poêle maintient les sièges ensemble pour éviter les fuites. Lorsque le poêle doit être retiré du souffle et mis en chauffage, il y a une soupape de décharge qui est ouverte pour relâcher la pression. En raison de la nécessité de dépressuriser rapidement le poêle, l'air doit sortir à une vitesse très élevée. Par conséquent, les vannes de soufflage sont équipées de silencieux pour maintenir le niveau sonore dans des limites tolérables.

La vanne de soufflage à froid est du type qui est maintenue fermée par la pression dans la conduite de soufflage à froid. Avant que cette vanne puisse être ouverte, les petits orifices du disque de la vanne sont ouverts pour pressuriser le poêle et égaliser la pression de chaque côté de la vanne.

Dans plusieurs hauts fourneaux modernes, les poêles sont équipés de chambres de combustion complètement extérieures à la coque du poêle. Ces poêles ont des brûleurs métalliques externes situés près du haut du poêle.

L'avantage de cette conception est que toute la coque du poêle peut être remplie de pions. De plus, le modèle thermique dans le poêle est beaucoup plus symétrique et il y a beaucoup moins de contraintes qui tendent à déformer et à rompre la maçonnerie. Cependant, il y a eu de nombreux problèmes induits par les contraintes qui ont provoqué la rupture de la charpente métallique de la section de jonction entre la chambre de combustion et le poêle. En conséquence, des réparations fréquentes de la charpente métallique sont nécessaires à cet endroit.

Réseau aérien

Entre les fourneaux à vent chaud et la soufflante du haut fourneau se trouve la conduite à vent froid. Il n'est pas doublé car la température du vent froid est généralement de 150 à 250 degrés Celsius, qui est la température résultant de la chaleur de compression au niveau du ventilateur. À l'extrémité du poêle de la conduite principale se trouvent les vannes de soufflage à froid pour les poêles et la ligne de mélangeur équipée d'une vanne papillon. Pour maintenir une température de vent chaud constante dans le haut fourneau, un thermocouple dans le principal de vent chaud contrôle cette vanne papillon dans la ligne de mélangeur et proportionne la quantité d'air fournie au poêle et la quantité qui le contourne.

Lorsqu'un poêle chauffé se met en marche pour la première fois, la température de l'air chauffé est beaucoup plus élevée que la température de souffle chaud souhaitée, de sorte qu'une partie importante de l'air doit contourner le poêle. Au fur et à mesure que la chaleur est retirée du poêle et que la température diminue, la vanne papillon de la ligne du mélangeur se ferme progressivement et force davantage l'air à travers le poêle. Dans certains systèmes de changement automatique de poêle, la position de la vanne de régulation est utilisée comme signal qui déclenche un changement de poêle.

La conduite de vent froid est également équipée d'une vanne de reniflement, généralement située près du haut fourneau, qui s'ouvre lorsqu'il est nécessaire de diminuer rapidement la pression de vent. Cela décharge l'air de soufflage froid dans l'atmosphère et maintient une pression positive sur la conduite de soufflage à froid afin que le gaz du four ne puisse pas retourner vers la soufflante. En raison de l'évacuation rapide de l'air lors de l'ouverture de la valve snort, elle est également généralement équipée d'un silencieux.

Pour générer l'air de soufflage, de nombreux hauts fourneaux sont équipés de turbosoufflantes centrifuges à trois ou quatre étages. Pour les très grands hauts fourneaux, deux soufflantes sont généralement fournies qui fonctionnent en parallèle. Cependant, avec de très grands hauts fourneaux, une soufflante axiale peut être utilisée plus efficacement.

Dans les usines, où le vent est enrichi en oxygène, l'oxygène est normalement ajouté à la pression atmosphérique à l'entrée de la turbosoufflante ou il peut être ajouté sous pression dans la conduite de vent froid. L'humidité est ajoutée dans la canalisation principale de soufflage à froid lorsque cela est nécessaire pour le contrôle de l'humidité de soufflage.

Le chalumeau, qui relie le système de souffle chaud à la tuyère, s'insère dans un siège sphérique usiné à la base de la tuyère. Le refroidisseur de tuyère et la tuyère sont refroidis à l'eau. Dans les hauts fourneaux modernes avec des températures de vent chaud de 1000 deg C à 1200 deg C, les passages d'eau du corps de la tuyère sont conçus pour maintenir la vitesse de l'eau au-dessus de 20 m/s et les passages d'eau du nez de la tuyère sont conçus pour maintenir la vitesse de l'eau au-dessus de 27,5 m /sec pour améliorer le taux de transfert de chaleur. Habituellement, le nez du chalumeau est également refroidi à l'eau, bien que cela ne soit pas fait dans les hauts fourneaux plus anciens. La lance d'injection de carburant auxiliaire pénètre à travers la paroi du chalumeau et évacue généralement le carburant légèrement en dehors de la ligne médiane et à environ 50 mm en arrière du nez du chalumeau. Avec l'utilisation de charbon pulvérisé comme combustible de tuyère, le placement de la lance d'injection est plus critique pour éviter tout impact à l'intérieur de la tuyère et pour une meilleure combustion du charbon pulvérisé.

Le chalumeau est maintenu fermement contre la tuyère par la tension de la tige de bride, qui relie le stock de tuyère à la chemise du foyer. Le ressort de bride à l'extrémité de la tige de bride permet un mouvement limité lorsque le chalumeau se dilate et se contracte avec les changements de température du vent chaud. Le chalumeau lui-même est un tube en acier allié doublé d'un matériau réfractaire pour empêcher le métal de devenir trop chaud.

À l'arrière du stock de tuyère sur la ligne centrale de la sarbacane et de la tuyère se trouve une petite ouverture à travers laquelle une tige peut être insérée pour nettoyer le matériau hors de la sarbacane. L'ouverture est fermée par un bouchon qui peut être ouvert si nécessaire mais qui est étanche au gaz lorsqu'il est fermé. Dans ce capuchon, appelé capuchon de tuyère, il y a un viseur recouvert de verre qui permet à l'opérateur d'inspecter l'intérieur du four directement devant la tuyère. La partie supérieure de la crosse est reliée par un joint tournant à l'embout garni réfractaire du col de cygne auquel elle est serrée par des ergots et des clavettes qui s'emboîtent dans les sièges des barres de suspension. Chaque col de cygne est à son tour relié par des brides et des boulons à un col s'étendant radialement depuis le diamètre intérieur du tuyau d'agitation. Le tuyau d'agitation est un grand tuyau circulaire, revêtu de réfractaire et isolé qui encercle le four au-dessus du niveau du manteau et distribue le vent chaud de la conduite de vent chaud à chaque connexion de tuyère.

Fonctionnement du poêle

De nos jours, avec l'utilisation de charges bien préparées et un bon contrôle de la répartition des charges, le fonctionnement des hauts fourneaux est beaucoup plus uniforme. Par conséquent, les hauts fourneaux fonctionnent normalement très près de la température maximale de vent chaud que les poêles peuvent maintenir ou que les matériaux de charge particuliers peuvent accepter sans provoquer une fusion prématurée et un mauvais mouvement de la charge. Avec une température de vent chaud plus élevée, le fonctionnement du haut fourneau est plus efficace car un plus grand pourcentage de la chaleur consommée est fourni par la chaleur sensible du vent chaud et moins de combustible est nécessaire dans le haut fourneau. Dans le fonctionnement du système à vent chaud, le travail de damier en céramique des poêles est chauffé par la combustion du gaz de haut fourneau parfois complété par du gaz de four à coke, puis l'air des soufflantes traverse les poêles et est chauffé par le gaz chaud. travail de vérificateur. Dans le cycle de chauffage, les poêles sont allumés jusqu'à ce que la température des gaz de sortie au niveau des vannes de cheminée ait atteint une température maximale établie d'environ 400 deg C à 450 deg C, tout en veillant simultanément à ne pas surchauffer les dômes du poêle. Pendant le cycle de chauffage, la température au dôme du poêle est contrôlée de manière à ne pas dépasser un maximum, qui est déterminé principalement par le type de matériau réfractaire utilisé pour le revêtement du dôme. Si la température du dôme atteint ce maximum avant que la température de la cheminée n'atteigne son maximum, un excès d'air est ajouté à travers le brûleur pour maintenir la température de la flamme et empêcher la surchauffe du dôme pendant que la cuisson se poursuit jusqu'à ce que la température des gaz de la cheminée atteigne sa limite. Cependant, si la température du dôme n'augmente pas assez rapidement pour atteindre sa température maximale admissible au moment où la température des gaz de cheminée atteint son maximum, le gaz de haut fourneau est généralement enrichi avec un combustible de pouvoir calorifique plus élevé pour obtenir une vitesse de chauffage plus rapide.

Une fois le poêle chauffé, il est prêt à être mis en marche. Cela se fait en coupant d'abord l'alimentation en gaz et en air du brûleur, puis en fermant la vanne d'arrêt du brûleur et les vannes de la cheminée. La vanne de soufflage à froid est ensuite ouverte de manière à ce que l'air entrant dans le poêle l'amène à une pression égale à la pression de soufflage sans réduire excessivement la pression de soufflage. Dans certaines des installations modernes de hauts fourneaux, les commandes du ventilateur sont commutées d'un contrôle de volume constant à un contrôle de pression constante lors d'un changement de poêle. Dans un tel système, le ventilateur accélère afin que le poêle puisse être rempli et mis sous pression rapidement sans provoquer de diminution détectable de la pression de soufflage.

Une fois le poêle rempli, la vanne mélangeuse (qui contrôle la quantité d'air froid qui est dérivée autour du poêle pour être mélangée à l'air très chaud du poêle pour produire la température de soufflage chaude souhaitée) est réglée approximativement sur l'ouverture correcte. La vanne de soufflage chaud est ensuite ouverte pour mettre le poêle en mode soufflage et, une fois que le poêle est en mode soufflage, le contrôleur de température de soufflage chaud ajuste automatiquement l'ouverture de la vanne mélangeuse pour maintenir la température de soufflage chaud souhaitée.

Le poêle à vent chaud après son utilisation, est ensuite retiré du vent en fermant d'abord la vanne de vent froid puis la vanne de vent chaud. La vanne de purge est ensuite ouverte pour dépressuriser le poêle et, après la dépressurisation, les vannes de la cheminée sont ouvertes et la vanne de purge est fermée. Ensuite, la vanne d'arrêt du brûleur est ouverte et l'alimentation en air du brûleur est ouverte. Enfin, la vanne d'arrêt du gaz est ouverte pour obtenir le débit de gaz souhaité.

Dans les installations de hauts fourneaux modernes, les vannes du poêle sont motorisées et le changement de vanne est automatisé de sorte que seulement environ trois minutes sont nécessaires pour un changement de poêle. Avec le temps de changement plus court, le temps de chauffage peut être augmenté de sorte que des températures de vent chaud plus élevées peuvent être utilisées et une plus grande efficacité peut être obtenue. Le cycle de changement automatique du poêle peut être déclenché soit en faisant appuyer sur un bouton par le préposé au poêle lorsque le changement est requis, soit par un signal électronique entièrement automatique. Ce signal peut être basé sur l'étendue de l'ouverture de la vanne mélangeuse (comme, par exemple, lorsque la vanne mélangeuse est fermée à 85 %), sur la température du dôme ou strictement sur un cycle de temps.

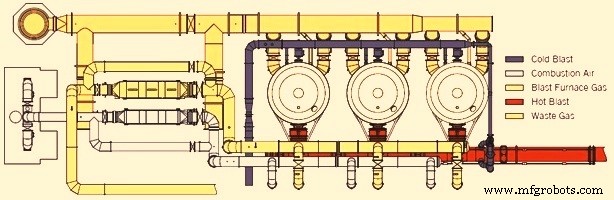

En règle générale, les hauts fourneaux sont équipés de trois fourneaux à air chaud, et chaque fourneau est maintenu en marche pendant environ une heure. Ainsi, la quantité de chaleur qui est extraite du poêle pendant qu'il est en marche doit être réinjectée dans le poêle pendant la période de chauffage qui est simplement le double du temps de marche moins le double du temps de changement du poêle. Dans certains fours, il y a quatre poêles. Avec le poêle supplémentaire, le taux d'allumage n'a pas besoin d'être aussi élevé car le cycle de chauffage correspond à trois fois le cycle de mise en marche moins deux fois le temps de changement de poêle. Un autre avantage du poêle supplémentaire est qu'en cas de problème avec l'équipement du poêle, les poêles peuvent être réparés un par un sans affecter de manière significative le fonctionnement de la fournaise. La figure 2 donne une disposition typique avec trois poêles à air chaud.

Fig 2 Disposition typique avec trois poêles à air chaud

Processus de fabrication

- Montgolfière

- Génération et utilisation de gaz de haut fourneau

- Génération et utilisation de gaz de four à coke

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Turbine à vapeur et production d'électricité

- Avantages et inconvénients d'une pompe à chaleur

- Processus de laminage à chaud et à froid

- Génération d'air comprimé et d'azote dans l'industrie métallurgique