Laminage de l'acier dans les laminoirs de petite et moyenne taille

Laminage de l'acier dans les laminoirs de petite et moyenne taille

Le laminage de l'acier consiste à faire passer le matériau, généralement appelé matériel roulant, entre deux rouleaux entraînés à la même vitesse périphérique dans des directions opposées (c'est-à-dire l'un dans le sens des aiguilles d'une montre et le second dans le sens inverse des aiguilles d'une montre) et espacés de manière à ce que la distance entre eux soit légèrement inférieure à l'épaisseur de la section d'acier qui y pénètre. Dans ces conditions, les rouleaux saisissent le matériau et le délivrent en épaisseur réduite, en longueur augmentée et probablement un peu augmentée en largeur. C'est l'un des procédés les plus largement utilisés parmi tous les procédés de formage des métaux, en raison de sa productivité plus élevée, de son contrôle étroit du produit laminé et de ses coûts d'exploitation réduits. Le laminage est capable de produire un produit qui a une section transversale constante sur toute sa longueur. De nombreuses formes et sections peuvent être laminées par le procédé de laminage de l'acier.

Le laminage de l'acier est un processus de formage des métaux utilisé pour la déformation plastique de l'acier. La déformation plastique est causée par les forces de compression appliquées à travers les rouleaux en rotation. Des contraintes de compression élevées résultent du frottement entre les rouleaux et la surface du matériau en acier. Le matériau en acier est pressé entre la paire de rouleaux montés dans une cage à rouleaux, ce qui réduit l'épaisseur de l'acier en cours de laminage et augmente la longueur.

Les profilés en acier sont généralement laminés en plusieurs passes, dont le nombre est déterminé par le rapport entre la matière première d'entrée et la section finale du produit fini. La section transversale est réduite à chaque passage et forme et la taille du matériel roulant se rapproche progressivement du profil souhaité.

La plupart du temps, le laminage est effectué à haute température, appelé laminage à chaud, en raison de l'exigence de grandes déformations. Le laminage à chaud donne un produit laminé qui est normalement exempt de contraintes résiduelles. Cependant, la mise à l'échelle est un problème majeur lors du laminage à chaud, en raison duquel il est difficile de maintenir la précision dimensionnelle.

La qualité dimensionnelle finale du produit laminé est déterminée par les cages de laminage dans le laminoir de finition. La précision dimensionnelle du produit final dépend de nombreux facteurs, notamment les dimensions initiales du stock, la séquence de passage des rouleaux, la température, la microstructure, la qualité de la surface du rouleau, la rigidité du rouleau et de la cage et les conditions de frottement du matériel roulant/rouleau.

Un laminoir est le lieu où s'effectue le laminage de l'acier. Il se compose d'une ou plusieurs cages de laminage ainsi que de certains équipements auxiliaires où sont effectuées les opérations auxiliaires associées au laminage des aciers. Le laminage de l'acier dans les laminoirs de petite et moyenne taille est généralement effectué dans des laminoirs transfrontaliers.

Le laminoir est appelé laminoir cross-country en raison de la disposition des cages de laminoirs. Dans ces laminoirs, les lignes médianes des cages de laminoirs sont parallèles les unes aux autres et le matériau en cours de laminage est décalé perpendiculairement aux directions de laminage. Des tables de transfert et de dérapage sont utilisées dans ces laminoirs pour inverser le sens de déplacement de la pièce à usiner et la transporter d'un ensemble de cages à rouleaux à l'autre. L'une des caractéristiques des laminoirs cross-country est que les pièces à usiner doivent être suffisamment courtes pour qu'une pièce puisse quitter une cage de laminoir avant qu'une autre n'y soit transférée.

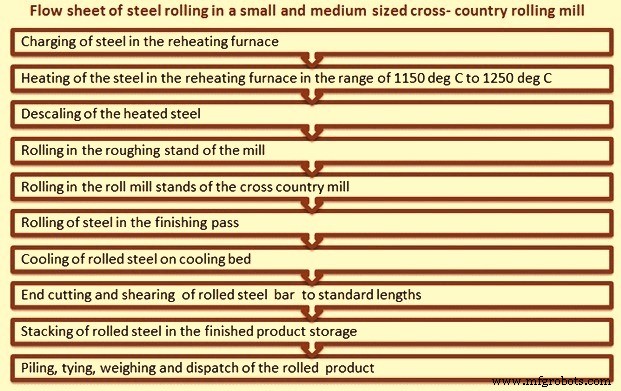

Dans un sens plus large, un laminoir se compose d'un ensemble de cages de laminoirs ainsi que d'une série d'équipements qui effectuent à la fois des opérations de laminage et des opérations auxiliaires. Le matériau en acier à laminer est transporté du stock au four de réchauffage où il est chauffé aux températures de laminage. Les différentes opérations réalisées dans un laminoir consistent en (i) laminage de la matière sidérurgique chauffée dans le laminoir, (ii) transfert de la matière sous laminage d'une cage de laminage à une autre, (iii) tournage ou retordage et cisaillage de le matériau dans le cas de certaines laminoirs, (iv) le transport du produit sidérurgique après laminage, (v) le refroidissement du matériau laminé sur un lit de refroidissement dans certaines laminoirs, (vi) le découpage, le marquage ou l'estampage du produit laminé, et (vii) le rognage , emballage et acheminement jusqu'au stock de produit fini. Le schéma de procédé du laminage dans un laminoir de petite et moyenne taille est illustré à la figure 1.

Fig 1 Organigramme du processus de laminage dans les usines de cross-country

Le type d'implantation de laminoirs cross-country est utilisé pour les laminoirs ayant de faibles capacités. Cette disposition est généralement adoptée en raison de l'espace limité disponible pour le broyeur. Le type d'aménagement de laminoir à travers le pays limite la longueur maximale du produit en acier qui peut être laminé à partir du laminoir.

Les laminoirs de cross-country sont des laminoirs à chaud normalement utilisés pour laminer des produits en acier façonnés tels que des ronds, des carrés, des plats ou des profilés, etc. Les produits en acier façonnés sont généralement connus sous un nom commun qui est les « produits longs ».

Un laminoir de type cross-country se compose de plusieurs cages à laminoirs disposées de telle sorte que la pièce à usiner ne se trouve jamais dans plus d'une cage à la fois. Étant donné que les cages à rouleaux sont situées côte à côte, la pièce à usiner est transférée latéralement sur les morsures des différentes cages. Dans de nombreuses usines de cross-country, le laminage de la pièce à usiner s'effectue dans les deux sens. Dans ces laminoirs, étant donné que le sens de laminage est modifié après chaque passage, cela a un effet positif sur la qualité du produit laminé.

A chaque passage, il y a une réduction de section et une augmentation correspondante de la longueur. Cela signifie qu'il doit y avoir des installations disponibles pour prendre la pièce d'acier la plus longue à chaque stand et naturellement cela s'applique aux deux côtés du laminoir.

Il existe des limites à la réduction maximale qu'il est possible d'obtenir dans un laminoir de fond utilisant un seul entraînement, en particulier lorsqu'il est conçu de manière à ce qu'il y ait plus d'une pièce de matériaux en acier laminée dans le laminoir à la fois. Par conséquent, la taille du matériau en acier entrant est normalement assez petite. De plus, dans de telles laminoirs, les deux cages hautes peuvent être réglées de manière à ce que le rouleau supérieur de la première cage corresponde en hauteur au rouleau inférieur de la seconde cage et ainsi de suite permettant à la pièce d'être traitée alternativement en avant et en arrière le long de la ligne de stand. S'il y a une combinaison de tribunes à deux hauteurs et à trois hauteurs dans un même montage de cross, le tonneau central de la tribune à trois hauteurs correspond au tonneau mené de l'unité à deux hauteurs associée.

Une disposition alternative consiste à faire précéder les cages de cross-country d'une seule cage d'ébauche dans laquelle seul un nombre impair de passes (disons 3 à 5) est effectué, puis l'acier peut être passé dans les cages de cross-country. Cette disposition peut également être utilisée pour rouler le matériau d'entrée de section transversale plus élevée.

Dans les laminoirs de cross-country, comme dans tous les autres laminoirs à chaud, le laminage est effectué au-dessus de la température de recristallisation du matériau en acier. Lors du laminage dans ces laminoirs, les grains, qui se déforment pendant le processus de laminage, recristallisent, maintiennent une microstructure équiaxe et empêchent l'écrouissage du matériau en acier. Dans ce type de laminage, le produit en acier laminé à chaud a très peu de directionnalité dans les propriétés mécaniques et les contraintes résiduelles induites par la déformation.

Les produits longs sont normalement laminés en plusieurs passes, dont le nombre est déterminé par le rapport de la section transversale du matériau d'acier d'entrée initial et de la section transversale finale du produit fini. La section transversale est réduite à chaque passe de laminage et la forme et la taille du matériau en acier laminé se rapprochent progressivement du profil souhaité.

Les cages à rouleaux utilisées dans un laminoir de cross-country sont soit à deux cages hautes, soit à trois cages hautes. Les moulins de fond sont normalement constitués de plusieurs cages à deux hauteurs ou à trois hauteurs, ou une combinaison des deux.

Un support à deux rouleaux hauts contient deux rouleaux. L'un qui est en haut est appelé rouleau supérieur tandis que l'autre est appelé rouleau inférieur. Dans deux laminoirs à haute cage, le laminage ne se fait que dans un seul sens. En cas de laminage en sens inverse, le laminoir doit être en marche arrière. Dans le cas où le broyeur n'est pas inversé, un support de type pull-over à deux hauteurs est utilisé. Dans ce cas, le matériau en acier après avoir été laminé dans une passe est transféré vers le côté d'alimentation généralement au-dessus des rouleaux pour un laminage supplémentaire lors de la passe suivante.

Dans le support à trois rouleaux hauts, il y a trois rouleaux composés d'un rouleau supérieur, d'un rouleau intermédiaire et d'un rouleau inférieur. Le matériau en acier est alimenté dans une direction à travers deux des rouleaux, puis inversé à travers l'autre paire. Le rouleau du milieu est commun à chaque tétée. Trois cages à rouleaux hautes sont utilisées pour inverser le sens de la barre d'acier en cours de laminage sans inverser le sens de rotation du moteur et de l'entraînement par engrenage. Un espace (entre les rouleaux du bas et du milieu) prend la barre dans une direction tandis que l'autre espace (entre les rouleaux du haut et du milieu) prend la barre dans l'autre sens. Pour déplacer la barre de l'élévation de l'espace inférieur à l'espace supérieur, une table basculante peut être utilisée. D'autres méthodes de déplacement de la barre sont également utilisées, comme une table élévatrice qui déplace toute la table de haut en bas.

Dans deux cages à rouleaux hautes, l'un des rouleaux (supérieur ou inférieur) ou les deux rouleaux sont entraînés. Dans le cas de trois cages à rouleaux hauts, un ou deux rouleaux sont entraînés tandis que les rouleaux d'équilibrage tournent par friction. Dans le cas de deux rouleaux entraînés dans un stand à trois hauteurs, les rouleaux supérieur et inférieur sont généralement entraînés, tandis que le rouleau du milieu est entraîné par friction.

Le couple et la puissance sont les deux composantes importantes du roulement. Le couple est la mesure de la force appliquée aux rouleaux pour produire un mouvement de rotation tandis que la puissance est appliquée à un laminoir en appliquant un couple aux rouleaux et au moyen de la tension de la pièce. Dans un laminoir, la puissance est dépensée principalement de quatre manières, à savoir (i) l'énergie nécessaire pour déformer l'acier, (ii) l'énergie nécessaire pour surmonter la force de frottement, (iii) la puissance perdue dans les pignons et le système de transmission de puissance. , et (iv) les pertes électriques dans les différents moteurs.

Généralement, un seul entraînement est utilisé dans un laminoir de petite et moyenne taille avec une disposition transversale pour toutes les cages de laminage. Dans le cas d'un poste de dégrossissage en amont, le poste de dégrossissage peut avoir un entraînement séparé. L'entraînement se compose (i) d'un moteur électrique de capacité suffisante, (ii) de courroies d'entraînement, (iii) d'un volant d'inertie, (iv) d'un jeu d'engrenages, (v) d'un support de pignon et (vi) d'accouplements. Généralement, des moteurs à courant alternatif (courant alternatif) sont utilisés dans ces broyeurs car le contrôle de la vitesse n'est pas un problème important pour ces broyeurs.

Les rouleaux sont normalement les consommables principaux et très coûteux dans un laminoir. Les rouleaux sont utilisés pour laminer l'acier dans le laminoir et leurs performances dépendent de nombreux facteurs, notamment les matériaux utilisés et les charges auxquelles ils sont soumis pendant le service. La conception du rouleau est influencée par les limitations appliquées par la charge de roulement, la résistance au rouleau et le couple disponible pour le roulement. Le matériau des rouleaux doit être capable de supporter des charges qui déforment plastiquement le matériel roulant sans se déformer plastiquement.

L'utilisation de rouleaux de fer ou de rouleaux d'acier dans une cage à rouleaux particulière dépend de la tâche spécifique qu'ils doivent effectuer. Les rouleaux de fer peuvent être des rouleaux de fer gris, des rouleaux de fer allié, des rouleaux de refroidissement clairs ou définis, des rouleaux composites ou duplex, des rouleaux de refroidissement indéfinis ou des rouleaux de fer à graphite sphéroïdal tandis que les rouleaux d'acier peuvent être des rouleaux d'acier coulé ou des rouleaux d'acier forgé. Les propriétés importantes à prendre en compte pour la sélection des rouleaux comprennent la ténacité, la résistance à la fissuration thermique, la charge de choc ou la résistance à l'usure. La sélection d'un rouleau particulier dépend de questions telles que les exigences de production, le coût initial et les qualités spécifiques requises, etc. Une étroite collaboration avec le fabricant du rouleau est souhaitable pour s'assurer que ces exigences sont satisfaites dans la mesure du possible.

Les produits façonnés sont laminés entre des rouleaux rainurés. Les rainures sont coupées par une machine à tourner les rouleaux sur des rouleaux d'accouplement. Ces rainures forment des passages à travers lesquels le matériau en acier est passé pour obtenir la section transversale visée. Avant d'obtenir la forme finale, le matériau en acier en cours de laminage passe par de nombreuses passes. Les passes en roulis sont classées comme (i) passe grossière ou passe en panne, (ii) passe de leader et (iii) passe de finition. Les passes d'ébauche sont destinées à réduire la section transversale. Les passes de guidage rapprochent progressivement la section transversale de sa forme finale tandis que la passe de finition fournit au matériau en acier sa section transversale finale ou requise.

Le laminage s'effectue entre des rouleaux rainurés. Deux rainures opposées dans les rouleaux coopérants forment une passe, qui correspond à la forme de la section transversale d'une pièce à usiner attendue après la passe. Après chaque passage, la section diminue et sa forme se rapproche d'une forme du produit final. Le développement des formes de passe ultérieures et son emplacement approprié sur les rouleaux s'appelle la conception de la passe de rouleau.

Des rouleaux sont nécessaires pour effectuer le lourd travail de réduction de la section transversale de l'acier en cours de laminage. Les cylindres doivent supporter toutes sortes de contraintes, charges provenant du laminage normal et anormal et qui évoluent avec l'usure du cylindre au cours d'une campagne de laminage. On s'attend à ce que les autres rouleaux ne se cassent pas, ne s'effritent pas ou ne s'usent pas. On s'attend également à ce qu'ils offrent d'excellentes performances sans causer de problèmes. Dans les conditions de laminage, la zone de contact du rouleau qui entre en contact avec l'acier subit une usure, tandis que d'autres parties du corps du rouleau et des cols de rouleau ne subissent pas de déformation plastique ni de fatigue mais sont soumises à des charges élevées. Dans un passé récent, la technologie de laminage s'est améliorée et a beaucoup changé, mais les rouleaux sont toujours restés la partie essentielle des laminoirs.

Les rouleaux sont les outils du laminoir et sont le consommable le plus coûteux dans un laminoir. La façon dont les rouleaux sont utilisés pour exécuter leur tâche de déformation de l'acier est dans de nombreux cas largement déterminée par la conception du passage des rouleaux. L'objectif de la conception des passes à rouleaux est (i) la production d'un profil correct dans les limites de tolérance avec un bon état de surface (sans défauts de surface), (ii) une productivité maximale au moindre coût, (iii) une usure minimale des rouleaux, (iv) une fonctionnement, et (v) une utilisation optimale de l'énergie.

La précision et la vitesse de travail et la durée de vie du rouleau sont toutes liées à la conception du passage du rouleau et au choix du matériau du rouleau. La séquence de roulement d'une conception de passage de roulis est soumise aux limitations appliquées par la charge de roulement, la résistance au roulement et le couple disponible pour le roulement. La conception de la passe de rouleau vise également à garantir que les dimensions physiques et le matériau du rouleau sont capables de résister aux charges les plus lourdes survenant pendant la séquence de laminage.

Le matériau du rouleau est important car il doit être capable de supporter des charges qui déforment plastiquement le matériel roulant sans se déformer plastiquement lui-même. Dans le laminage de l'acier à chaud, ce n'est pas un problème difficile et les cylindres en fer ou en acier conviennent s'ils fonctionnent à une température considérablement inférieure à celle du matériel roulant. Le choix du matériau des rouleaux, qu'il s'agisse de fonte ou d'acier (moulé ou forgé), dépend de la fonction spécifique à laquelle les rouleaux doivent s'acquitter et des propriétés importantes telles que la ténacité de surface, la résistance à la fissuration thermique ou aux charges de choc ou les propriétés de résistance à l'usure. La sélection d'un rouleau particulier dépend des exigences de production, du coût initial et des qualités spécifiques requises.

Le matériau du rouleau est important pour estimer les charges auxquelles les rouleaux doivent résister. En outre, il suggère quelle taille de moulin est la plus appropriée pour des gammes de produits données afin d'assurer une efficacité raisonnable dans le fonctionnement du moulin. L'un des facteurs les plus importants concernant la durée de vie des rouleaux est peut-être les propriétés d'usure du matériau du rouleau.

Les rouleaux pour leur rotation douce ainsi que pour la résistance aux différentes forces ont besoin de « roulements ». Les roulements à rouleaux doivent répondre au besoin fondamental du laminoir qui est le laminage en douceur des produits en acier. Ce sont des dispositifs de réduction de friction qui fournissent un support aux rouleaux pour un roulement efficace avec un minimum de perte d'énergie. Les roulements doivent être conçus pour résister à des charges de roulement élevées, à des chocs importants, à des vitesses variables et à des températures élevées. En dehors de cela, les roulements doivent également être conçus pour résister à la pénétration de tartre, de saleté et d'eau. Ils jouent un rôle important dans la réduction de la consommation d'énergie et l'amélioration des conditions de roulement.

Les roulements de rouleaux, dans lesquels les rouleaux des cages de laminoirs sont supportés, sont soumis à des charges élevées. Les charges spécifiques sont également élevées. Afin que les roulements puissent supporter de manière fiable les forces de roulement, ils doivent avoir une capacité de charge élevée. D'autre part, l'espace de montage disponible pour ces roulements est restreint, notamment par rapport à la hauteur de section des roulements.

Les roulements du broyeur sont dimensionnés pour résister à la force de séparation à des vitesses de rotation nominales. Le type et le style de roulement déterminent la capacité de la cage de laminoir. Les paliers lisses (gun metal ou fibre) ou les roulements à rouleaux sont les roulements les plus couramment utilisés dans les laminoirs de produits longs de petite et moyenne taille.

Lors du laminage à chaud de l'acier, la chaleur est transférée aux rouleaux. S'il n'est pas refroidi, l'accumulation de chaleur provoque une augmentation de la température du rouleau à une température égale à celle du matériau en cours de laminage. A ce stade, le rouleau subirait également une déformation plastique. Pour évacuer la chaleur du rouleau, de l'eau de refroidissement est appliquée. L'application d'eau de refroidissement doit être contrôlée afin que l'eau ne tombe pas sur le matériel roulant au point d'entrée des rouleaux. Au cas où cela se produirait, cela ne ferait que refroidir le matériel roulant, créerait des poches de vapeur entre le rouleau et le matériel roulant, et des eaux usées qui pourraient être mieux utilisées de l'autre côté du rouleau. Pour minimiser l'usure des rouleaux, l'eau de refroidissement des rouleaux doit être appliquée aussi près que possible du point où le matériel roulant quitte le rouleau.

Dans les laminoirs à chaud pour produits longs, des équipements de guidage guident le matériel roulant à l'entrée et à la sortie de la passe de façon à avoir un laminage régulier du matériel roulant. Les équipements de guidage doivent être robustes, précis et stables. Les équipements de guidage des laminoirs jouent un rôle majeur pour assurer la qualité de surface du produit laminé. Les guides doivent être conçus pour la grande variété de tailles et de formes de stock qui sont normalement rencontrées dans le laminage de produits longs.

Les équipements de guidage sont généralement classés de trois manières, à savoir (i) la position par rapport au poste de travail (par exemple, le guide d'entrée et le guide de sortie, etc.), (ii) la méthode de construction et (iii) le type de frottement entre le matériel roulant et l'élément de travail de l'équipement de guidage (par exemple, coulissant ou roulant, etc.).

Les laminoirs de fond de petite et moyenne taille utilisent normalement des guides d'entrée et de sortie de type coulissant qui sont également appelés guides statiques. La conception de ces guides est basée sur le frottement de glissement. Ces guides sont généralement constitués d'une boîte de guidage, de deux blocs opposés montés dans la boîte de guidage sur les côtés opposés de la ligne de passe du broyeur et ayant des canaux s'étendant longitudinalement dans leurs faces adjacentes, des plaques métalliques séparées reliant les canaux respectifs et formées pour s'adapter étroitement contre le côtés du matériel roulant traversant le guide, et des moyens pour faire circuler l'eau à travers les canaux en contact avec les surfaces extérieures des plaques.

Équipements auxiliaires associés aux laminoirs de petite et moyenne taille

Les principaux équipements auxiliaires associés aux laminoirs de petite et moyenne taille sont indiqués ci-dessous.

- Équipement de détartrage :à la place du système de jet d'eau à haute pression, un rouleau pinceur est utilisé dans certaines usines pour briser le tartre afin qu'il puisse tomber avant de rouler dans le premier support de rouleau.

- Pour le déplacement du matériel roulant, certaines usines utilisent des convoyeurs à rouleaux. Certaines usines utilisent des grilles de transfert ou des transferts sur patins pour le déplacement latéral du matériel roulant.

- Lit de refroidissement - le lit de refroidissement utilisé dans ces types de broyeurs est de type coulissant et est capable d'accueillir une longueur complète de la barre. Les barres sont refroidies sur le lit de refroidissement par refroidissement naturel par air atmosphérique.

- Il y a trois endroits où les cisailles sont utilisées dans ces moulins. Certains des laminoirs utilisent des cisailles à froid qui coupent le matériau d'alimentation du four afin qu'il ne génère qu'un seul lit de refroidissement après le laminage. Dans certains autres broyeurs, l'alimentation du four s'adapte au double de la longueur du lit de refroidissement. Ce matériau est laminé dans la cage d'ébauche et la barre laminée à chaud est coupée en deux morceaux par cisaillement à chaud, puis est acheminée vers le laminoir pour obtenir une longueur de lit de refroidissement après laminage. Dans tous les cas, la barre refroidie issue du lit de refroidissement du laminoir est amenée en cisaillement à froid pour les coupes en bout et pour la coupe de la barre à longueur standard.

- Après le cisaillement, la barre est envoyée vers un tas de longueur standard ou un tas de longueurs assorties où elle est laissée refroidir à température ambiante. Après refroidissement, le produit est soit empilé, soit mis en paquets et attaché pour être expédié aux clients.

Processus de fabrication

- Inclusions dans l'acier et la sidérurgie secondaire

- Moulage et laminage de dalles minces

- Processus de laminage pour l'acier

- Efficacité énergétique et production sidérurgique

- Fil Machines et Laminoirs à Fil Machine

- Qu'est-ce que les laminoirs et leurs types?

- Qu'est-ce que l'acier au carbone moyen ?

- Différents types de laminoirs et défauts du métal laminé

- Processus de laminage à chaud et à froid