Fil Machines et Laminoirs à Fil Machine

Fil Machines et Fil Machines

Le fil machine en acier est un talent polyvalent puisqu'il est le produit clé de l'industrie sidérurgique aux multiples usages. Ils sont utilisés comme matériau pour les attaches, les ressorts, les roulements, les câbles métalliques, les chaînes, les câbles, les treillis métalliques, les clôtures métalliques, les câbles de pneus, le renforcement des traverses de chemin de fer et de nombreuses autres utilisations. Ils sont utilisés pour les composants nécessaires à l'industrie automobile, à l'industrie chimique, aux centrales électriques et à la construction de machines. Contrairement aux tôles laminées à froid, tôles fortes, tuyaux, profilés et autres produits en acier, les fils machine sont rarement utilisés comme laminés à chaud pour les produits finis, mais ils sont transformés en pièces de machine après avoir subi une ou plusieurs étapes de post-traitement telles que traitement thermique, forgeage et tréfilage dans des usines spécialisées. Les fils machine sont généralement étirés à un diamètre spécifique avant d'être soumis à un forgeage ou à d'autres opérations de formage lors d'un traitement secondaire. Dans de nombreux cas, la taille des fils machine avant d'être soumis à ces opérations de mise en forme doit être inférieure à la taille minimale de 5,5 mm qui peut être fournie en laminé.

En général, chaque produit fil machine est développé en accordant une attention particulière à son comportement lors des étapes de post-traitement. Ce qui est requis pour une aciérie en ce qui concerne les fils machine, c'est une bonne aptitude au traitement et le respect des propriétés requises après le traitement. De plus, étant donné que les coûts du post-traitement représentent parfois plusieurs fois le prix du fil machine, il est de plus en plus important de réduire le coût total de fabrication intégré du matériau en acier au produit final.

Egalement traité thermomécaniquement ( TMT) des barres d'armature de 6 mm, 8 mm et 10 mm nécessaires à la construction de bâtiments sont produites dans les laminoirs à fil machine.

Ce qui suit caractérise généralement les produits de fil machine.

- Les qualités de produits sont très variées, des qualités ordinaires standardisées pour les applications générales aux qualités de haute qualité pour les applications haut de gamme avec les spécifications définies individuellement pour chaque client, principalement pour l'automobile et d'autres industries manufacturières.

- Les produits haut de gamme pour les applications liées à la sécurité, généralement telles que les moteurs automobiles, les systèmes de transmission et les châssis, sont utilisés comme matériaux fonctionnels et, à ce titre, doivent avoir des propriétés très exigeantes telles qu'une résistance élevée et une longue durée de vie.

- Les produits en acier à fil machine sont des produits semi-finis, qui sont rarement utilisés comme laminés à chaud, et ils sont transformés en produits finis après un traitement secondaire et même ternaire comme le forgeage, le traitement thermique et l'usinage.

- Les produits industriels finaux pour lesquels ils sont utilisés sont soumis à une rude concurrence sur le marché international.

- Les produits industriels pour lesquels ils sont utilisés doivent minimiser la charge sur l'environnement global tout au long du cycle de vie.

Lors du développement d'un nouveau produit en fil machine en acier en tenant compte de ce qui précède, il convient de prêter attention aux questions importantes telles que les suivantes.

- S'il est possible d'éliminer ou de simplifier un ou plusieurs des traitements secondaires et ternaires pour améliorer la productivité et réduire les coûts de fabrication

- Si le nouveau produit améliore la fonctionnalité, prolonge la durée de vie, réduit le poids ou apporte d'autres avantages au produit final pour lequel il est utilisé

- S'il est possible d'éliminer les substances nocives pour l'environnement

Ces exigences ne sont pas toujours compatibles entre elles, et il est important de procéder à des étapes de développement basées sur une bonne compréhension des conditions opératoires aux étapes de transformation, des conditions d'utilisation et des caractéristiques du produit final pour lequel les fils machine seront utilisés, etc. .

Les fils machine sont utilisés dans un large éventail de domaines industriels. Par conséquent, ils doivent répondre à des combinaisons données de propriétés telles que la résistance, la ductilité, la formabilité à froid, l'emboutissabilité et la trempabilité. De plus, le marché actuel exige certaines propriétés supplémentaires dans les fils machine qui sont (i) des tolérances dimensionnelles et une ovalisation ultra-précises, (ii) une perte d'échelle inférieure, (iii) des tolérances négatives (en poids de section), (iv) aucune variation de dimensions sur toute la longueur du fil machine, (v) propriétés physiques uniformes et (vi) poids uniforme avec variation nominale entre l'avant, le milieu et l'arrière.

La qualité du fil machine est devenue de plus en plus importante de nos jours. Pour de nombreuses applications de fil machine, il est important que le fil machine ait des surfaces sans marques, rayures, coquilles, fissures, débordements et particules d'oxyde.

L'assurance qualité sur toute la longueur du fil machine après laminage prend du temps et de la main-d'œuvre, et pour cette raison, le contrôle de la qualité des billettes, les matériaux avant le laminage, est d'une grande importance. Les billettes sont normalement inspectées par un équipement d'inspection automatique Magnaflux et conditionnées pour l'élimination des défauts de surface.

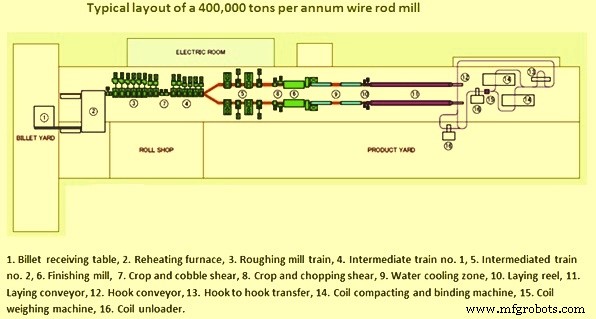

En raison de la grande variété des exigences des fils machine, les broyeurs à fil machine sont généralement conçus dans un souci de polyvalence. Un équipement fiable, la cohérence des processus, la flexibilité de la production et la minimisation des déchets, tout est nécessaire d'un laminoir à fil machine. De plus, toutes les gammes de tailles, matériaux et alliages doivent être laminés efficacement et avec une productivité élevée dans les laminoirs à fil machine. L'usine doit maximiser la productivité grâce à l'optimisation des processus et à la réduction des temps d'arrêt et à l'interconnexion transparente des étapes de production. La configuration complexe du broyeur doit être optimisée pour garantir le temps nécessaire à chaque étape du processus, les profils de température requis et des zones de transfert efficaces. Un changement de format encore plus rapide est la clé de la flexibilité du broyeur. L'usine doit être en mesure de passer à la commande suivante tout en continuant à traiter la commande actuelle et de changer la ligne d'un produit à un autre sans pratiquement aucun temps d'arrêt. Une disposition typique d'un laminoir à fil machine d'une capacité de 400 000 tonnes par an est illustrée à la figure 1.

Fig 1 Disposition typique d'un laminoir à fil machine

En outre, il est nécessaire que les laminoirs à fil soient capables d'atteindre une précision très élevée avec des cages de laminage conçues pour résister à des charges élevées et à des exigences de température changeantes. La combinaison de la technologie des procédés, de l'équipement mécanique, des composants électriques et des fonctions d'automatisation est un aspect crucial pour la conception de l'usine. Ceux-ci permettent ensemble une large gamme de conditions de traitement pour les qualités souhaitées des produits de fil machine. De plus, le broyeur doit être optimisé pour le coût. L'optimisation des coûts comporte de nombreuses facettes, notamment la maximisation du rendement contrôlé par le processus, la réduction des temps d'arrêt et le contrôle des coûts de maintenance.

En plus de se conformer aux exigences requises, l'acier utilisé pour le laminage du fil machine peut nécessiter suffisamment d'éléments d'alliage qui peuvent donner un renforcement austénitique pendant le laminage à chaud et la détérioration de la formabilité à froid et de la limite d'étirage, en raison de l'augmentation de la dureté de la tige brute de laminage. . Par conséquent, des traitements thermiques coûteux (par exemple un recuit) sont effectués pour ramollir le fil machine laminé à chaud. Afin de réduire les coûts de production, grâce à une simplification de l'ensemble du processus, des systèmes de refroidissement contrôlés en ligne sont appliqués, mais d'autres améliorations sont nécessaires pour satisfaire les clients. Les producteurs de fil machine sont passés à des produits de fil machine plus sophistiqués avec traitement thermique en ligne ainsi qu'à des technologies de laminage de précision basées sur le contrôle de la tension et l'AGC (contrôle automatique de la jauge). Le chauffage uniforme des billettes et le contrôle de la tension pendant le laminage à chaud sont généralement utilisés pour atteindre la précision dimensionnelle requise, car dans la pratique, il est difficile de garantir des tolérances plus étroites par les laminoirs à fil machine conventionnels sur des périodes de production prolongées.

Dans les laminoirs à fil machine, il est normal d'utiliser des rouleaux à gorges. Les séquences de rainures courantes dans les broyeurs intermédiaires sont « carré ovale » et « faux rond (rond) ovale ». Il est également courant d'utiliser des séquences "diamant-carré", diamant-diamant et "rainure de boîte" en amont dans le dégrossisseur. Il existe également d'autres types de conceptions de passes. La séquence brevetée de passages de rouleaux ovale-rond-rond-rond de Morgan est conçue pour un laminage à haute réduction et pour un traitement normalisé et thermomécanique tout en améliorant la qualité de surface et en prolongeant la durée de vie des rouleaux. La conception du passe-rouleau est d'assurer un rendement élevé et une qualité adéquate du fil machine, ce qui est de la plus haute importance pour garder le coût de production sous contrôle.

Pour améliorer la productivité, les laminoirs à fil machine se concentrent normalement sur la minimisation des temps d'arrêt du broyeur. L'efficacité d'une telle focalisation est généralement améliorée en réduisant le temps et la nécessité de changer les rouleaux lorsque de nouvelles dimensions finales et de nouvelles nuances et formes d'acier doivent être fabriquées. Ceci est réalisé en améliorant la plage de travail, également appelée flexibilité de la série. Une flexibilité améliorée est atteinte lorsqu'une grande quantité de nuances d'acier différentes, avec des formes et des dimensions différentes, est laminée avec un changement minimum du programme de laminage. Chaque nuance d'acier se caractérise par sa manière spécifique d'écoulement du matériau, telle qu'une répartition différente, lors du passage à travers l'espace entre les rouleaux. De plus, le temps de démarrage et le temps d'attente pour une température de laminage correcte, en fonction de la nuance d'acier réelle, doivent être réduits. Cependant, des cycles de chauffage différents entraînent toujours des temps d'arrêt trop élevés lorsqu'une large gamme de nuances doit être laminée. Afin de répondre aux demandes du marché d'aujourd'hui, qui incluent des lots plus petits et de nombreux types d'aciers, il est devenu nécessaire que les laminoirs à barres modernes fassent preuve d'un haut degré de flexibilité.

Les progrès des technologies de production de fil machine (par exemple, le refroidissement intercages, l'ajout d'équipements de calibrage après le bloc de finition conventionnel, l'amélioration des installations de refroidissement contrôlé) permettent l'introduction du laminage de précision ainsi que le processus de contrôle thermomécanique (TMCP), l'élargissement de la gamme de faibles et de fils machine en acier à moyenne teneur en carbone, et la fabrication de fils machine adaptés à des filières de production simplifiées ou à un traitement direct.

Grâce à des technologies de laminage de haute précision, il est possible d'obtenir des températures de laminage de finition basses, en plus d'améliorer les dimensions du produit (tolérances). L'emplacement du broyeur compact après le bloc de finition est avantageux non seulement pour obtenir une productivité accrue, mais également pour améliorer les propriétés métallurgiques. La possibilité de laminer les produits à basse température permet d'utiliser les avantages du laminage thermomécanique dans le raffinement du grain afin d'augmenter la ductilité et de raccourcir les processus de traitement thermique ultérieurs.

Cependant, plusieurs paramètres doivent être pris en compte dans le processus thermomécanique. Ce sont (i) l'emplacement de l'équipement de laminage, (ii) l'emplacement du refroidissement par eau, (iii) les taux de laminage et (iv) les températures de finition du laminage.

Par exemple, l'introduction d'un mini-bloc aide à réduire les températures de laminage de finition en dessous de 950 deg C dans un laminoir à fil existant qui présente des limitations dans la séparation de la force et de la puissance et qui a donc des températures de laminage de finition supérieures à 1 000 deg C. Cependant une distance adéquate entre le broyeur anti-torsion et le broyeur de dimensionnement est nécessaire pour l'utilisation du refroidissement par eau afin de réduire la température du matériel roulant. L'emplacement du broyeur de dimensionnement est important pour laisser le temps au barreau d'être refroidi et égalisé de manière contrôlée avant la réduction finale, réduisant ainsi le risque de surchauffe du noyau du barreau. Ceci est crucial pour les aciers spéciaux qui sont sensibles au grossissement du grain à des températures de finition élevées.

De plus, une combinaison critique de déformation et de température de finition est nécessaire pour favoriser une microstructure uniforme. Les processus de recristallisation statique et métadynamique dépendent fortement de la température et de la déformation accumulée. Pendant le dimensionnement de la tige, sans une quantité suffisante de contrainte, soit le processus de recristallisation n'est pas correctement favorisé, soit un faible nombre de sites recristallisés sont nucléés. Par conséquent, des grains grossiers localisés peuvent apparaître.

L'introduction du traitement thermomécanique des fils machine conduit à une vitesse de finition plus élevée et à une granulométrie d'austénite plus fine. La conséquence est qu'un modèle de refroidissement différent doit être utilisé le long du convoyeur en raison d'un comportement de transformation différent et d'un chevauchement d'enroulement (accumulation de bobine au niveau de la couche de boucle). À cet égard, des modèles mathématiques capables de prédire l'évolution de l'austénite pendant le laminage à chaud et le refroidissement contrôlé des fils machine, peuvent être efficacement appliqués, ainsi que les données actuelles de l'usine et de la technologie, pour prédire l'effet de la configuration de l'usine, des pratiques de laminage et de refroidissement sur l'évolution et l'uniformité. de la microstructure du fil machine.

Propriétés métallurgiques supérieures

Avec le broyeur de réduction et de dimensionnement du fil machine situé entre le bloc de finition et la tête de pose, les zones de refroidissement par eau et d'égalisation fournissent des températures d'entrée contrôlées, qui peuvent être aussi basses que 750 ° C, pour obtenir une structure à grain fin. Les propriétés améliorées qui en résultent peuvent réduire ou éliminer les processus coûteux de recuit en aval. Différentes nuances d'acier peuvent bénéficier d'un laminage à basse température, comme indiqué ci-dessous.

- En cas de frappe à froid des tiges usées, les avantages incluent l'exigence d'un moindre pelage, réduisant ainsi les pertes. Le pelage, les pertes de matière peuvent être réduites jusqu'à 30 % pour certains aciers inoxydables et produits de qualité titane. De plus, une formabilité améliorée et une excellente tolérance peuvent entraîner des économies de rebut allant jusqu'à 50 % pour les processus en aval tels que la fabrication du boulon.

- Dans le cas des fils machine en acier à ressort, les avantages incluent la réduction de la formation de martensite, en particulier dans les fils machine de petits diamètres. De plus, dans ces fils machine, il y a moins d'exigences de traitement thermique fréquent avant l'étirage.

- Dans le cas des fils machine de qualité électrode, les avantages incluent une microstructure raffinée qui permet une meilleure étirabilité et une granulométrie plus fine qui supprime la formation de martensite.

- En cas de fil machine de qualité en acier porteur, les avantages incluent la formation d'une microstructure pseudo-sphéroïdisée avec des carbures fins et bien dispersés. De plus, il évite la plupart des recuits de sphéroïdisation en aval, éliminant ou réduisant ainsi totalement les températures et les durées de trempage. Il réduit également la trempabilité, ce qui élimine la formation de martensite.

- En cas de fil machine de qualité tréfilage, le traitement à basse température dans l'usine de réduction et de calibrage peut offrir plusieurs avantages à l'usine de tréfilage en aval. Il s'agit (i) d'un meilleur décalaminage mécanique, avec une rupture uniforme de la calamine, une réduction de la martensite à la surface de la tige et une diminution des ruptures de fil, (ii) une meilleure uniformité de traction grâce à une excellente tolérance de taille et une excellente ovalité, (iii) une durée de vie accrue de la matrice, avec une meilleure lubrification et un dessin uniforme, et (iv) une configuration de matrice optimisée avec des tailles de tige non standard grâce au laminage à taille libre.

De nombreux laminoirs à fil machine d'aujourd'hui ont des systèmes de mesure de jauge en ligne et des procédures de réglage d'écartement en ligne. Ces systèmes permettent d'être au dimensionnement sur le premier fil machine laminé et d'avoir un contrôle total du laminage sans avoir besoin de laminer des barres d'essai.

Dans les laminoirs à fil machine, les méthodes traditionnellement disponibles pour détecter les défauts de surface sont rudimentaires, notamment la gravure et le limage, les tests de refoulement, les tests visuels, etc. l'environnement difficile dans lequel le personnel de contrôle de la qualité doit travailler. Les consommateurs de produits en fil laminé à chaud exigent toujours une meilleure qualité de surface. Les efforts visant à améliorer la qualité des produits expédiés se sont nécessairement éloignés de la simple inspection et se sont orientés vers l'amélioration des processus.

Cachés dans les processus de fusion et de laminage, se trouvent des sources potentielles de défauts de surface. Les trouver demande de l'ingéniosité. Toute personne familiarisée avec l'amélioration des processus comprend l'importance d'une bonne variable de réponse permettant de mesurer de manière fiable les effets des modifications apportées au processus.

Ajuster les variables de processus lorsqu'il n'y a pas de moyen clair de mesurer les résultats du changement ne sert pas à grand-chose et souvent fait beaucoup de mal. Compte tenu des conditions de broyage décrites ci-dessus, la variable de réponse pour la qualité de surface a été insaisissable, mais un système d'inspection de surface par courants de Foucault en ligne s'est révélé prometteur. C'est la seule méthode disponible de nos jours pour détecter les problèmes de production potentiels avant qu'ils n'entraînent de graves pertes de qualité et de matériaux et en même temps. Cette méthode effectue également une détection fiable des défauts dans le produit laminé. Il s'est avéré être un dispositif très utile pour trouver de nombreux types de défauts de surface sur des bobines de fil machine laminées à chaud. Il n'est pas encore clair s'il peut détecter les coutures étroitement roulées. Encore plus impressionnant, cependant, a été sa capacité à indiquer les effets de changements délibérés ou imprévus dans les processus qui ont produit la bobine.

Processus de fabrication

- Qu'est-ce que les laminoirs et leurs types?

- 5 avantages et applications des électroérosions à fil

- Époxy RM511A - Tige

- Tige et barre en alliage 3 (C17510) TB00

- Tige et barre en alliage 3 (C17510) TD04

- UGI 4362 Solution recuit, barres laminées à chaud, barres tournées et fil machine

- AMPCO® 8 Barres extrudées et étirées

- UGI® 4062 solution recuit, barres laminées à chaud et fil machine

- Différences et applications de l'EDM par enfonçage et de l'électroérosion par fil