Comprendre les opérations de fabrication de l'acier dans un four à oxygène de base

Comprendre les opérations de fabrication de l'acier dans un four à oxygène de base

L'opération de fabrication d'acier dans le four à oxygène basique (BOF) est aussi parfois appelée fabrication d'acier à oxygène basique (BOS). Il s'agit de la technologie de fabrication d'acier la plus puissante et la plus efficace au monde. Environ 71 % de l'acier brut est fabriqué par ce procédé. Le procédé BOF a été développé en Autriche au début des années 1950 dans les deux aciéries autrichiennes de Linz et Donawitz et, par conséquent, le procédé BOF est également appelé fabrication d'acier LD (premières lettres des deux villes).

Il existe plusieurs variantes du processus BOF. Les principaux sont le soufflage par le haut, le soufflage par le bas et une combinaison des deux connue sous le nom de soufflage combiné.

Le processus BOF est autogène, ou autosuffisant en énergie, convertit le fer liquide (métal chaud) en acier en utilisant de l'oxygène gazeux (O2) pour oxyder les impuretés indésirables dans le métal chaud (HM). L'O2 utilisé doit être de haute pureté, généralement 99,5% minimum, sinon l'acier peut absorber de l'azote nocif (N2).

Les matières premières primaires pour le BOF sont généralement HM (environ 80 % ou plus) du haut fourneau et la ferraille d'acier restante. Ceux-ci sont chargés dans le navire BOF. O2 est soufflé dans le BOF à des vitesses supersoniques. Il oxyde le carbone (C) et le silicium (Si) contenus dans le HM en dégageant de grandes quantités de chaleur qui font fondre la ferraille. Les contributions énergétiques de l'oxydation du fer (Fe), du manganèse (Mn) et du phosphore (P) sont moindres. Le fondant utilisé dans ce procédé est principalement de la chaux calcinée (avec une teneur en CaO supérieure à 92 %). Cette chaux est produite par la calcination de calcaire à faible teneur en silice (SiO2). La post-combustion du monoxyde de carbone (CO) à sa sortie du convertisseur transmet également de la chaleur au bain. Le produit du BOF est de l'acier liquide avec une analyse chimique spécifiée à une température d'environ 1650 deg C.

Le terme « basique » fait référence aux revêtements réfractaires du four qui sont constitués de matériaux alcalins (dolomie et magnésite). Les revêtements réfractaires doivent avoir des propriétés spécifiques pour résister aux hautes températures, à l'action corrosive des scories très oxydées et basiques, et à l'abrasion lors du chargement et du soufflage. Des scories basiques sont nécessaires pour éliminer le P et le soufre (S) de la charge liquide.

Le récipient BOF, également connu sous le nom de convertisseur, est simplement une coque en acier en forme de tonneau avec un revêtement réfractaire et supportée par un mécanisme de basculement. Le rapport entre la hauteur (H) et le diamètre (D) du convertisseur est compris entre 1,0 et 1,3. La coque du convertisseur se compose de trois parties, à savoir (i) le fond sphérique, (ii) la coque cylindrique et (iii) le cône supérieur. La virole du convertisseur est fixée sur un anneau de support équipé de tourillons. L'anneau de support fournit une position stable du convertisseur pendant le soufflage d'O2. Le convertisseur est capable de tourner dans un plan vertical autour de son axe horizontal de 360 degrés sur des tourillons entraînés par des moteurs électriques et peut être maintenu dans n'importe quelle position. Cette rotation (basculement) est nécessaire aux différentes opérations du convertisseur lors d'une manche. Seuls 8 % à 12 % du volume du convertisseur sont remplis d'acier liquide après un chauffage. La profondeur du bain est d'environ 1,2 m à 1,9 m.

La capacité (taille thermique) d'un convertisseur BOF varie de 30 tonnes à 400 tonnes, mais la plupart des convertisseurs se situent entre 100 et 250 tonnes. Un atelier de fusion d'acier BOF possède normalement un à trois convertisseurs. Le temps de tapotement pour une chaleur BOF est d'environ 40 à 50 minutes, dont 50 % correspond au temps de soufflage d'O2. Ce taux de production a rendu le processus compatible avec la coulée continue d'aciers liquides, ce qui a eu un impact bénéfique énorme sur les rendements de l'acier brut au produit expédié, et sur la qualité de l'acier laminé en aval.

Le convertisseur soufflé par le haut est équipé de la lance O2 pour insuffler de l'O2 dans le bain. La lance est refroidie à l'eau avec une pointe multi-trous (allant de 3 à 6) en cuivre (Cu). Le débit d'O2 est normalement de l'ordre d'environ 6 à 8 cum/min.t. La pression d'O2 est généralement comprise entre 12 et 16 atmosphères environ. (voir l'article du lien http://www.ispatguru.com/oxygen-blowing-lance-and-lance-tips-in-converter-steel-making/)

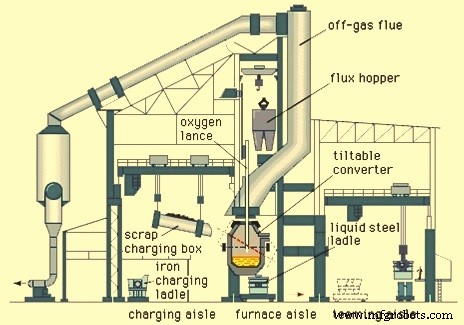

Des bâtiments à six étages sont généralement nécessaires pour abriter les convertisseurs BOF afin d'accueillir les bacs d'alliage et de flux surélevés et les longues lances O2 qui sont abaissées et relevées à partir du convertisseur BOF. Une coupe transversale schématique typique d'un atelier de transformation est illustrée à la figure 1.

Fig 1 Coupe transversale schématique type d'un atelier de transformation

Avant le début d'une chauffe dans le convertisseur, le HM est pesé, échantillonné pour analyse chimique et température. Ces données, ainsi que les spécifications de grade, sont utilisées pour calculer la quantité de rebut, de flux et d'O2 requis. Ces quantités dépendent également des niveaux de Si, et C, etc., et de la température du HM, puisque la chaleur générée par l'oxydation des impuretés doit équilibrer les exigences d'amener les déchets, les flux et le métal chaud à la température requise. Dans les aciéries modernes, des modèles de charge informatiques déterminent les proportions optimales de ferraille et de HM, les ajouts de flux, la hauteur de lance et le temps de soufflage d'oxygène, une fois que la température de HM et l'analyse chimique sont connues.

Une chaleur commence lorsque le convertisseur est incliné d'environ 45 degrés vers la baie de chargement et que la charge de ferraille pré-pesée est chargée dans l'embouchure du convertisseur à partir d'une boîte de chargement de ferraille à l'aide de la grue de chargement de ferraille. Le HM est immédiatement déversé directement sur la ferraille à partir d'une poche de transfert par une grue de chargement HM. Les fumées et le kish (flocons de graphite du métal chaud saturé en C) sont émis par la bouche du convertisseur et collectés par le système de contrôle de la pollution. La charge prend normalement 2 à 3 minutes. Après la charge, le convertisseur est tourné en position verticale, la lance est abaissée à environ 2,5 m à 3,0 m au-dessus du bas du convertisseur. Grâce à cette lance, O2 est soufflé dans le mélange de charge. La lance souffle de l'O2 sur le mélange de charge à grande vitesse et les réactions commencent. Quelques secondes plus tard, l'allumage se produit lorsque le CO de la réaction brûle en dioxyde de carbone (CO2), produisant une flamme brillante et lumineuse à l'embouchure du convertisseur. La quantité d'O2 utilisée est d'environ 55 à 60 m3 par tonne d'acier brut produit. La hauteur de la lance au-dessus du métal liquide a un effet important sur les caractéristiques de soufflage et sur l'analyse de l'acier. L'opération commence avec la lance en position de soufflage haut qui se trouve à environ 3 m au-dessus du niveau du métal dans le convertisseur. Après quelques minutes, une fois le flux ajouté et suffisamment de laitier formé, la lance est abaissée en position de soufflage bas.

Après l'allumage, une quantité pesée de fondants de chaux calcinée/dolomite est versée dans le convertisseur à partir de bacs suspendus. Parfois, le spath fluor est également déposé dans le convertisseur. Ce sont les flux qui forment le laitier. Il est nécessaire au début du soufflage de former un laitier fluide, qui a pour fonction d'empêcher la formation d'étincelles, l'éjection de métal du convertisseur due à l'impact du jet d'O2. Pour favoriser la formation rapide de scories, de la chaux calcinée est utilisée. Si du calcaire brut était utilisé, sa calcination absorberait la chaleur du processus. Du spath fluor est ajouté pour favoriser la fluidité du laitier. Tout minerai de fer nécessaire (pour ajuster la température) est ensuite ajouté avec le reste de la charge de fondant, tandis que le soufflage se poursuit. La charge de flux complexe est ajoutée dans les premières minutes du coup.

Lorsque le souffle commence, un cri perçant se fait entendre. Ceci est rapidement étouffé car le silicium du HM est oxydé pour former de la silice (SiO2), qui réagit avec les flux basiques pour former un laitier fondu gazeux qui enveloppe la lance. Le gaz est principalement du CO du C dans le HM. Le taux d'évolution du gaz est plusieurs fois supérieur au volume du convertisseur et il est courant de voir des scories couler sur la lèvre du convertisseur, en particulier si les scories sont trop visqueuses. Le soufflage se poursuit pendant une durée prédéterminée en fonction de la chimie de la charge métallique et des spécifications de l'acier liquide. Ceci est généralement de 15 à 20 minutes, et la lance est généralement préprogrammée pour se déplacer à différentes hauteurs pendant la période de soufflage. La lance est alors relevée afin que le convertisseur puisse être redescendu vers la baie de charge pour prélèvement et prise de température. Les modèles de charge statique n'assurent cependant pas une réduction constante au C et à la température spécifiés car l'analyse HM et les poids de charge métallique ne sont pas connus avec précision. De plus, en dessous de 0,2 % C, l'oxydation hautement exothermique du Fe se produit à un degré variable en même temps que la décarburation. La chute de la flamme à l'embouchure du convertisseur signale un C bas, mais la température à la baisse peut être décalée de plus/moins 30 deg C à 50 deg C.

Un échantillon d'acier est envoyé par tube pneumatique au laboratoire d'essais acier. La température de l'acier liquide est également mesurée à l'aide de thermocouples jetables. Sur la base de la température et de l'analyse, il est décidé si un réglage supplémentaire est nécessaire. Du liquide de refroidissement peut être ajouté pour abaisser la température à la température de piquage requise, ou il peut y avoir un bref nouveau soufflage d'oxygène pour corriger l'analyse ou augmenter la température, ou les deux. Lorsque les tests et les relevés de température sont satisfaisants, le convertisseur est incliné vers la position de prise. Le calcaire, la ferraille, le minerai de fer, l'aggloméré et le fer à réduction directe sont tous des réfrigérants potentiels qui peuvent être ajoutés à une chaleur qui a été exagérée et qui est excessivement chaude. L'économie et les facilités de manutention dictent la sélection dans chaque magasin.

Auparavant, les resoufflages ou l'ajout de liquides de refroidissement avaient entraîné une augmentation du temps de taraudage. Mais de nos jours, avec plus d'expérience d'exploitation, de meilleurs modèles informatiques, plus d'attention portée à la qualité des intrants métalliques et la disponibilité de fours à poche pour le réglage de la température, le contrôle de la variation est plus cohérent. Dans certains ateliers de fusion d'acier, la sous-lance fournit un contrôle de la température et du C environ deux minutes avant la fin prévue du soufflage. Cette information permet une correction en cours pendant les deux dernières minutes et une meilleure performance en baisse. La sous-lance permet l'atteinte informatique du point final et une réduction significative du temps entre la fin du soufflage et le taraudage. Cependant, le fonctionnement de la sous-lance est coûteux et les informations nécessaires peuvent ne pas toujours être disponibles en raison d'un dysfonctionnement des capteurs.

Une fois que la chaleur est prête pour le taraudage et que la poche de coulée en acier préchauffée (STL) est positionnée dans la voiture de poche sous le four, le convertisseur est incliné vers la baie de taraudage et l'acier liquide se déverse à travers le trou de coulée sous le laitier flottant, dans la STL ci-dessous. Le trou de coulée est situé sur un côté dans la partie supérieure du cône du convertisseur. Normalement, des bouchons de scories sont utilisés pour empêcher les scories d'entrer dans le STL lorsque le convertisseur est désactivé. Il existe plusieurs types de bouchons de scories (également appelés fléchettes de scories) disponibles. Les obturateurs de scories fonctionnent normalement en conjonction avec l'observation visuelle de l'opérateur, qui reste le dispositif de contrôle dominant. Le laitier dans la poche entraîne une réversion P, une désulfuration retardée et éventuellement un acier de propreté réduite. Des additifs de poche sont disponibles pour réduire le niveau d'oxyde de fer (FeO) dans le laitier, mais rien ne peut être fait pour modifier le phosphore.

Après avoir taraudé l'acier dans le STL, le convertisseur est tourné à l'envers pour le taraudage du laitier restant dans le pot de laitier. Ensuite, le convertisseur est remis en position verticale. Pour certaines coulées, le laitier résiduel est soufflé avec du N2 pour enrober les zones du canon et des tourillons de la cuve. Ce processus est connu sous le nom d'éclaboussures de laitier (voir l'article du lien http://www.ispatguru.com/slag-splashing-technique-in-converter-operation/). Vers la fin d'une campagne, le pistoletage avec des matériaux réfractaires dans les zones à forte usure peut également être nécessaire. Une fois la maintenance du convertisseur terminée, le convertisseur est prêt à recevoir la charge pour la prochaine chaleur.

En cas de soufflage combiné, un gaz inerte est injecté à travers des bouchons poreux ou des tuyères dans le fond du convertisseur. L'injection par le bas favorise le mélange et donne un meilleur rendement en raison de la diminution de la pente. (Le renversement se produit lorsqu'un laitier et de l'acier sont expulsés du convertisseur pendant le soufflage d'O2). (voir l'article du lien http://www.ispatguru.com/combined-blowing-process-in-converter-steel-making/).

Le procédé BOF n'utilise aucun carburant supplémentaire. L'oxydation des impuretés HM (C, Si, Mn et P) fournit la chaleur. L'oxydation du métal en fusion et la formation du laitier est un processus compliqué se déroulant en plusieurs étapes et se produisant simultanément aux frontières entre différentes phases (gaz-métal, gaz-laitier, laitier-métal). La chimie de la fabrication de l'acier dans BOF est donnée dans un article séparé. (voir l'article du lien http://www.ispatguru.com/chemistry-of-steelmaking-by-basic-oxygen-furnace/)

La plupart des oxydes sont absorbés par le laitier. Produits gazeux CO et CO2 sont transférés dans l'atmosphère et éliminés par le système d'échappement. Le potentiel oxydant de l'atmosphère est caractérisé par le rapport de post-combustion, qui est défini comme CO2 /(CO2 +CO).

Le procédé BOF a une capacité limitée de désulfuration car les scories formées dans le BOF sont oxydantes (et non réductrices). Par conséquent, la valeur maximale du coefficient de distribution du soufre dans le procédé est d'environ 10, ce qui peut être atteint dans les scories contenant de fortes concentrations d'oxyde de calcium (CaO ).

Dans la sidérurgie BOF, un rapport CaO/SiO2 élevé (normalement 3 et plus) dans le laitier est souhaitable. En règle générale, l'ajout de chaux doit être 6 fois le poids de Si chargé. L'ajout de MgO dépend de la température de coulée finale et est normalement conçu pour être d'environ 8 % à 10 % du poids final du laitier à une température de coulée d'environ 1 650 °C. Cela sature le laitier en MgO, réduisant ainsi l'érosion chimique de la Doublure de convertisseur à base de MgO. (voir l'article du lien http://www.ispatguru.com/89/ )

Les ferro-alliages sont chargés à partir des bacs suspendus dans le STL. Les alliages courants sont le ferro-manganèse, le silico-manganèse et le ferro-silicium.

Des garnissages réfractaires basiques sont utilisés pour le garnissage des convertisseurs. Magnésie - revêtement réfractaire au carbone est le revêtement réfractaire le plus utilisé pour les convertisseurs. (voir l'article du lien http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/)

Problèmes environnementaux

Le procédé BOF développe une fumée brune dense d'oxyde de fer dans les gaz résiduaires. Les problèmes environnementaux dans les magasins BOF incluent les éléments suivants.

- Capture et élimination des contaminants dans les effluents gazeux primaires chauds et sales du convertisseur

- Émissions secondaires associées à la charge et à l'utilisation du convertisseur

- Contrôle des émissions provenant d'opérations auxiliaires telles que le transfert de HM, la désulfuration, etc.

- Recyclage et/ou élimination des poussières ou boues d'oxyde collectées

- Mise au rebut des scories et boues de conversion.

La plupart des systèmes de traitement de gaz primaire BOF sont conçus sur le principe des systèmes de combustion supprimée où les gaz sont traités dans un état non brûlé et nettoyés dans des précipitateurs électrostatiques ou des systèmes d'épuration des gaz humides pour nettoyer les gaz des poussières qui sont ensuite collectées sous forme de solides ou de boue pendant que le le gaz propre passe dans l'atmosphère à travers une cheminée ou est collecté dans un gazomètre. Le gaz a un assez bon pouvoir calorifique (1700-2000 kcal/cum) et est utilisé comme combustible dans l'aciérie. Les systèmes de combustion supprimée offrent un potentiel de récupération d'énergie. (voir l'article du lien http://www.ispatguru.com/basic-oxygen-furnace-gas-recovery-and-cleaning-system/).

Les émissions fugitives secondaires associées à la charge et au tapotement du convertisseur BOF, ou les émissions s'échappant de la hotte principale pendant le soufflage d'oxygène, peuvent être capturées par des systèmes d'échappement desservant des hottes locales ou des hottes à auvent élevé situées dans les fermes de l'atelier ou les deux. Généralement, un collecteur en tissu, ou une chambre à sac, est utilisé pour la collecte de ces émissions fugitives. De même, les opérations auxiliaires telles que les stations de transfert de HM, la désulfuration, etc. sont généralement desservies par des systèmes de hotte locaux évacués vers des filtres en tissu.

Les matières particulaires captées dans le circuit primaire, qu'elles soient sous forme de boues d'épurateurs humides ou de poussières sèches d'épurateurs, doivent être traitées avant d'être recyclées. Les boues des épurateurs humides nécessitent une étape de séchage supplémentaire. La poussière ou la boue BOF n'est pas un déchet dangereux répertorié. Il peut être recyclé vers le haut fourneau ou l'usine d'agglomération après briquetage ou pelletisation.

Les scories BOF sont souvent recyclées via l'usine d'agglomération et le haut fourneau en raison de leur forte teneur en chaux. Les scories BOF sont également utilisées comme ballast de voie ferrée.

Processus de fabrication

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Revêtement réfractaire d'un four à oxygène basique

- Rôle du MgO dans la prévention de la corrosion du revêtement des fours à oxygène basique

- Fours de réchauffage et leurs types

- Système de récupération et de nettoyage des gaz de four à oxygène de base

- Chimie de la sidérurgie par four à oxygène basique

- Réfractaires pour four à oxygène basique

- Opérations de fabrication de trous dans l'usinage CNC

- Comprendre l'acier à outils et comment il est fabriqué