Méthodes d'arrêt d'un haut fourneau

Méthodes d'arrêt d'un haut fourneau

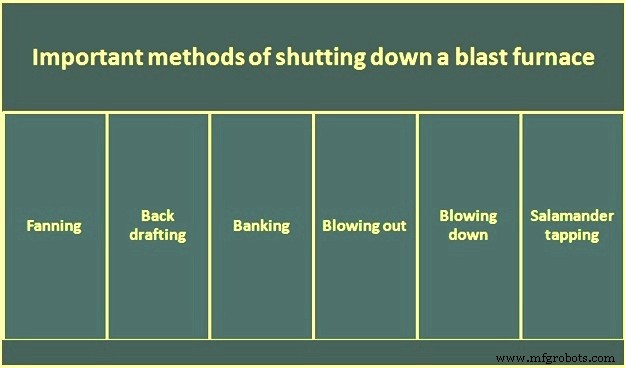

Un haut fourneau, après avoir été soufflé et que la production de métal chaud a commencé, fonctionne pendant un grand nombre d'années avant d'être déposé pour le regarnissage. Ce fonctionnement continu du haut fourneau est connu sous le nom de durée de vie de la campagne. Dans les hauts fourneaux modernes, une durée de vie de 15 à 20 ans est prévue. Lorsqu'un four a atteint la fin de sa campagne, il a généralement été soufflé. Entre le soufflage et le soufflage/la purge, le haut fourneau peut devoir être arrêté pendant de courtes périodes pour diverses raisons. Les différents types d'arrêts d'un haut fourneau sont décrits ci-dessous. (Fig 1)

Fig 1 Méthodes importantes d'arrêt d'un haut fourneau

Éventer

Très souvent, lors du fonctionnement du haut fourneau, une situation peut survenir lorsque la pleine capacité de production du four n'est pas requise pendant un certain temps. Cela peut être dû à certains problèmes qui peuvent survenir dans les installations en aval ou en amont. Lorsque cela se produit, le problème peut être résolu soit en arrêtant le haut fourneau, soit en réduisant le fonctionnement du haut fourneau en réduisant la quantité de vent chaud. Le taux de vent chaud est généralement réduit jusqu'à ce que la pression du vent chaud au niveau des tuyères soit très faible. Cependant, il est indispensable qu'une pression positive soit maintenue dans le système de vent chaud pour s'assurer qu'il n'y a aucun danger que le gaz de haut fourneau revienne du haut fourneau dans le système de soufflante. La technique consistant à réduire le volume du vent chaud à moins de 20 % à 25 % de la normale est connue sous le nom de fanning.

La ventilation a les avantages de maintenir le système de gaz de haut fourneau sous pression et de fournir une petite quantité de gaz de haut fourneau à utiliser comme combustible, et permet une reprise d'un fonctionnement presque complet dans un délai relativement court. Cette technique est utilisée pour les situations d'urgence ou de courtes périodes seulement. Une utilisation prolongée, telle que 8 heures sur 24 heures ou le week-end, entraîne souvent une accumulation de foyer et favorise fréquemment la formation de croûtes sur les murs.

Rédaction

Au cours de la vie de campagne d'un haut fourneau, il arrive que le haut fourneau soit retiré du haut fourneau pendant de courtes périodes pour effectuer diverses fonctions de maintenance telles que le remplacement des tuyères, des refroidisseurs de tuyères ou la maintenance des équipements périphériques. Dans de tels cas, le haut fourneau est retiré. Dans cette opération, dès l'arrêt du vent chaud, la conduite d'agitation est mise en dépression. Cela se fait normalement en ouvrant la vanne de la cheminée et la vanne de soufflage d'un poêle qui a déjà été préparé en le chauffant à température puis en fermant la vanne de gaz. Au fur et à mesure que le gaz du haut fourneau est aspiré dans le poêle à air chaud, l'air est admis à travers les viseurs et le brûleur du poêle, et l'opérateur s'assure que le gaz brûle dans le poêle. Pendant l'opération, les purgeurs au sommet du haut fourneau sont également ouverts pour extraire une partie des gaz du haut fourneau par le haut.

Dans certains des hauts fourneaux, une cheminée de refoulement spéciale est installée de sorte qu'il n'est pas nécessaire d'aspirer le gaz du haut fourneau à travers le fourneau du haut fourneau. Cette cheminée est raccordée à la conduite d'agitation ou à la conduite de vent chaud. A certains endroits, il est fermé par un robinet-vanne refroidi à l'eau au niveau de la conduite d'agitation tandis qu'à d'autres endroits il est fermé par une vanne à chapeau au sommet de la cheminée qui n'est pas refroidie. L'ouverture de la vanne permet au gaz de haut fourneau de s'évacuer dans l'atmosphère où il brûle sans difficulté.

Banque

Dans le fonctionnement actuel du haut fourneau, la mise en banque du haut fourneau est rarement pratiquée. Cependant, la banque est considérée comme une technique standard pour l'arrêt des hauts fourneaux, sauf si l'arrêt est de courte durée. De nos jours, les hauts fourneaux sont normalement soufflés, ce qui signifie qu'ils fonctionnent sans être chargés jusqu'à ce que le niveau de charge atteigne les tuyères. Les plans d'arrêt prolongé ou d'interruption du fonctionnement du four en raison d'une panne, d'une réparation planifiée ou parce que les conditions du marché indiquent qu'une pause de la production est souhaitable, peuvent inciter la direction à faire sauter un haut fourneau.

Le processus de banque dans le haut fourneau est adapté, puisque la procédure de banque est utile pour les arrêts de courte durée. Le mot bancaire est utilisé en raison d'une similitude avec l'opération consistant à encaisser un incendie. L'origine est perdue dans l'Antiquité, cependant, cela signifie généralement couvrir un feu avec des cendres ou du combustible frais pour restreindre l'air, réduire le taux de combustion et ainsi préserver le combustible pour une utilisation future.

L'encaissement est également utilisé comme mesure d'urgence lorsqu'un événement imprévu nécessite l'arrêt du haut fourneau. En cas d'inclinaison du haut fourneau, le vent est enlevé, les chalumeaux sont lâchés et les ouvertures des tuyères sont bouchées avec de l'argile pour empêcher l'air de passer à travers. Ainsi, la chaleur du foyer est préservée et le haut fourneau peut être remis en marche avec un minimum d'effort. Si le temps d'arrêt dépasse quatre ou cinq jours, on peut s'attendre à des difficultés lors de la reprise des opérations, bien que des exemples soient disponibles indiquant qu'aucun problème n'a été rencontré même après une banque de sept jours.

Normalement, l'opération de mise en banque du haut fourneau est réalisée comme un événement planifié. Les préparatifs sont effectués en fonction de la longueur du temps bancaire prévu. Si le four ne doit être mis en banque que pendant quelques jours, un ou deux blancs supplémentaires de coke peuvent être chargés sans fondant et le four enlevé lorsque le coke descend dans la zone de bosh. S'il doit être mis en banque un peu plus longtemps, la charge de minerai et de pierre à chaux doit être réduite de 5 à 10 % après le blanc de coke, éventuellement pendant dix ou quinze charges avant la reprise du poids de charge normal. Cette technique est encore utilisée pour les coupures très courtes.

Une charge bancaire pour un arrêt pour une durée indéterminée est très similaire à un coup dans la charge. Avant le début d'un fardeau bancaire, divers matériaux contenant du fer sont retirés de la charge et une grande réduction est effectuée dans la quantité de calcaire chargé. Le coca supplémentaire est également facturé avant la charge bancaire. Le but est de développer un laitier siliceux chaud qui a tendance à nettoyer l'accumulation de chaux sur les parois de la cuvette et à empêcher un laitier de chaux excessivement élevé lors de l'injection. Le laitier de chaux élevé a un point de fusion plus élevé et est susceptible de provoquer des problèmes au début de la période de soufflage. Souvent, pendant la période de préchauffage initiale, les températures doivent être très élevées dans le bosh, ce qui entraîne une augmentation de la réduction de la silice en silicium, avec pour résultat que le laitier contient une proportion plus élevée de chaux. Pour cette raison, on s'efforce d'avoir un laitier siliceux chaud au moment où le haut fourneau est mis en banque car on s'attend à une condition similaire à la reprise de l'exploitation.

Après les chargements préparatoires initiaux, un flan de coke lourd est chargé et le chargement ultérieur est similaire à un coup de charge caractéristique. Le chargement se poursuit jusqu'à ce que l'ébauche de coke atteigne la zone supérieure du bosh du four. A ce moment, la coulée finale du haut fourneau est réalisée. On s'efforce de vider le foyer jusqu'à ce qu'un coup sec du trou de coulée soit observé afin d'assurer un foyer propre pour le futur démarrage et d'éliminer autant que possible la nécessité de faire fondre les scories froides au début de la période de soufflage. Avant la dernière coulée, le dépoussiéreur du haut fourneau est vidé. La poussière accumulée a tendance à se consolider en une masse semblable à de la roche si elle n'est pas dérangée pendant un certain temps et peut présenter un problème difficile après le redémarrage de l'exploitation.

Vers la fin de la coulée, avant que le haut fourneau ne soit retiré, une lourde couverture de minerai peut être déversée dans le haut fourneau pour couvrir la surface de charge supérieure, réduisant ainsi la tendance naturelle à l'étirage du haut fourneau.

À la fin de la coulée, le trou de coulée est bouché, le vent chaud est retiré du haut fourneau, les purgeurs sont ouverts, la vapeur est dirigée vers le dépoussiéreur, le haut fourneau est isolé du système de gaz commun et les vannes du poêle sont manipulées pour aspirez le gaz à travers le tuyau d'agitation, le conduit principal de soufflage chaud et à travers la cheminée du poêle. Les opérateurs de hauts fourneaux lâchent rapidement les chalumeaux et bouchent les tuyères avec de l'argile. Dans de nombreux endroits, il est préférable de retirer les tuyères pour éviter tout risque de fuite d'eau parasite permettant à l'eau de s'accumuler dans le haut fourneau et également pour permettre d'observer les refroidisseurs pour d'éventuelles fuites. L'argile est solidement emballée dans les ouvertures de la tuyère et recouverte de sable pour éliminer tout risque d'infiltration d'air. Parfois, cela est suivi d'un maçonnage des ouvertures comme assurance supplémentaire contre l'infiltration d'air.

Dès que les chalumeaux sont descendus après la coulée finale, les soufflantes sont arrêtées et les vannes des brûleurs du poêle, de la cheminée et des vannes de soufflage sont fermées pour conserver la chaleur le plus longtemps possible. Par mesure de précaution, les vannes de purge sont légèrement ouvertes pour éviter qu'une accumulation de pression ne se développe dans les poêles à air chaud résultant d'une fuite d'eau non détectée ou d'une source insoupçonnée.

En un jour ou deux, le trou d'homme au sommet du haut fourneau est ouvert et la vapeur est coupée dans le dépoussiéreur. L'inspection quotidienne de la ligne de stock est importante. Un mouvement de stock lent indique que de l'air s'infiltre et que du coke est consommé. Un petit mouvement peut être attendu, mais une chute continue n'est pas souhaitable et peut obliger les opérateurs à pulvériser le bosh avec un matériau d'étanchéité. Un mélange fin d'eau, d'argile et de verre soluble est parfois utilisé car le matériau est peu coûteux et fait un travail efficace.

Si le four est mis en banque pendant une période prolongée, après un laps de temps d'un mois à six semaines, le débit d'eau doit être réduit sur les éléments de refroidissement et enfin, après deux à trois mois, s'éteindre entièrement sauf pour les douves du foyer.

Très souvent, après une banque de six semaines ou plus, lorsque les tuyères sont ouvertes, tous les signes d'incendie dans la zone des tuyères ont disparu. Dans ce cas, les opérateurs du haut fourneau sont satisfaits car le plein avantage de l'ébauche de coke est alors disponible pour fournir de la chaleur lorsque l'opération commence.

Souffler

Le soufflage est aussi appelé parfois ratissage. Le haut fourneau est normalement soufflé lorsque la production du haut fourneau n'est plus nécessaire. Un four soufflé peut être redémarré plus rapidement et avec moins d'effort qu'un démarrage à partir d'un four en batterie, puisque les conditions se rapprochent de celles du démarrage d'un nouveau four. Cependant, les coûts liés au soufflage, au ratissage et au nettoyage préparatoire au démarrage sont susceptibles de dépasser le coût de mise en banque du haut fourneau.

Lorsqu'un four a atteint la fin de sa campagne (c'est-à-dire que le revêtement est usé), il est généralement soufflé. Cependant, de nos jours, la pratique suivie consiste à souffler le haut fourneau.

Pour le soufflage, l'opération est interrompue pendant une courte période d'environ 12 heures à 16 heures avant la dernière coulée du haut fourneau pour permettre l'installation de pulvérisateurs d'eau dans le haut du four et de thermocouples dans les prises. La composition de la charge est alors normalement modifiée pour produire un laitier très siliceux. Cela aide à éliminer autant de calcaire que possible des murs de bosh et de foyer. Le but de ceci est d'empêcher la formation d'hydroxyde de calcium qui se produirait si de la chaux devait entrer en contact avec l'eau de refroidissement pendant les étapes ultérieures du soufflage. La formation d'hydroxyde de calcium à partir de la chaux incrustée dans le revêtement peut générer une force suffisante pour fissurer la coque en acier du foyer ou pour soulever le four de ses colonnes.

Après l'installation de l'équipement de soufflage, le sautage est mis en marche et la charge se poursuit. L'activité de soufflage commence par le chargement d'une ébauche de coke lourd dans le haut fourneau. Le volume doit être équivalent à environ le volume du bosh. Une fois l'ébauche de coke chargée, des morceaux de quartzite lavés et tamisés d'une taille de 25 mm à 50 mm sont chargés. Le haut fourneau est maintenu plein au début du soufflage, puis la ligne de stockage est autorisée à dériver vers le bas d'environ 6 m à 9 m vers la fin (lorsque toute la charge de fer a été réduite). Lors du soufflage, l'eau des jets d'eau est judicieusement utilisée pour contrôler la température de la voûte du haut fourneau. Cependant, les charges supplémentaires de morceaux de quartzite sont très efficaces pour maintenir la température du dessus basse. Une diminution du taux de vent chaud est nécessaire à mesure que la hauteur de la colonne de matériau de charge dans le haut fourneau diminue. À partir du moment où l'ébauche de coke lourd est chargée dans le haut fourneau jusqu'à ce que le soufflage soit terminé, il ne faut qu'environ 6 heures à 8 heures.

La méthode de soufflage du coke est similaire à celle ci-dessus, sauf que le coke est utilisé à la place du morceau de quartzite. Parfois, des criblures de coke de 20 mm à 25 mm sont utilisées.

Après la dernière coulée, la souche est diluée comme décrit ci-dessus. Lorsque le refroidissement a suffisamment progressé, des vannes sont souvent construites à partir de quelques ouvertures plus froides vers un wagon à toit ouvert et le contenu du four est lavé avec des jets d'eau à haute pression.

Souffler

Vers les années 1970, on s'est rendu compte que les procédures d'encaissement et de soufflage du haut fourneau étaient des procédures coûteuses. Très souvent, la banque se traduit également par des démarrages difficiles en raison de problèmes d'eau ou de nombreuses raisons imprévues. De plus, les opérateurs de hauts fourneaux ont maintenant une compréhension technique suffisante du processus pour permettre aux opérateurs de souffler le four. La purge d'un haut fourneau signifie faire fonctionner le haut fourneau sans charger jusqu'à ce que le niveau de charge dans le haut fourneau soit réduit approximativement au niveau de la tuyère. Plusieurs raisons expliquent la préférence de la technique de soufflage par rapport au soufflage ou au soufflage d'un haut fourneau. Certaines sont lorsqu'une fournaise est soufflée, elle peut être soigneusement inspectée pour détecter les fuites de refroidisseurs ou de douelles, et aucun effort n'est nécessaire pour arrêter l'infiltration d'air car la fournaise est vide. Et, si le four doit être regarni, il est plus rapide et moins coûteux d'arracher un four vide que celui contenant la charge. La technique de purge varie d'un haut fourneau à l'autre, mais la procédure suivante est essentiellement suivie.

Des pulvérisateurs d'eau d'atomisation sont installés au sommet du haut fourneau lors d'un arrêt avant la purge, quelque part à proximité du niveau de la ligne de stockage de 3 m à 5 m. Normalement, quatre à six buses de pulvérisation sont installées à égale distance autour du four. Les jets d'eau ont pour but de contrôler la température de voûte du haut fourneau. Le débit d'eau habituellement nécessaire est d'environ 150 cum par heure à une pression de 8 atm. Des approvisionnements en eau de secours d'urgence sont souvent fournis à des fins de sécurité. Selon le type de voûte de haut fourneau et son état, des pulvérisateurs d'eau de secours sont parfois installés pour combattre en cas de feu de graisse lors de la purge.

Des pulvérisateurs à vapeur sont également installés sur un à trois niveaux pour fournir un certain refroidissement et maintenir la pression du four. Si un seul niveau est utilisé, il est généralement placé bas dans la pile à peu près au niveau de la ligne de stock de 12 m à 15 m. Si des niveaux supplémentaires sont utilisés, ils sont placés à peu près à égale distance entre les jets d'eau supérieurs et les jets de vapeur inférieurs. Les injecteurs de vapeur sont activés une fois que la charge descend en dessous d'eux. Dans certains endroits, il est également prévu de fournir de l'azote aux pulvérisateurs de vapeur en cas de perte de pression de vapeur.

Une injection d'azote est prévue pour purger le haut fourneau en fin de purge. Habituellement, l'azote est introduit par le tuyau d'agitation. Si l'azote est utilisé en secours du système d'injection de vapeur, ce système peut également être utilisé pour purger le haut fourneau lorsque la purge est terminée. Le débit d'azote souhaité et les niveaux de pression requis sont d'environ 150 cum par minute à 3,5 kg/cm².

Des dispositions doivent être prises pour l'analyse des gaz de procédé. Normalement, cela nécessite simplement un recalibrage de l'analyseur de gaz supérieur. L'analyse de l'hydrogène et de l'oxygène est nécessaire. Le niveau d'hydrogène doit être maintenu bas (inférieur à 15 %) et il ne doit pas y avoir d'oxygène. Il existe également une exigence de mesure de la ligne de stock et la sonde doit pouvoir s'étendre bien dans le four.

Le taux de vent chaud et sa température sont réduits à mesure que la charge descend pour contrôler la température supérieure du haut fourneau. La teneur en hydrogène et en oxygène du gaz de tête doit également être contrôlée. En règle générale, la température maximale maximale doit être comprise entre 300 deg C et 450 deg C.

Tapotement de salamandre

Après la purge, en particulier lorsque le haut-fourneau doit être entièrement regarni (y compris le remplacement du revêtement du foyer), la salamandre est généralement saignée. Cette opération permet d'économiser des jours et peut-être des semaines de temps de regarnissage qui, autrement, pourraient être perdus en dynamitant le gros morceau de fer solide qui se forme si le métal liquide (qui s'accumule dans le foyer lorsque le bloc inférieur s'érode pendant la campagne) est autorisé à se solidifier. Il est préférable de puiser le plus possible de fonte liquide, car l'enlèvement d'une salamandre solidifiée coûte de nombreuses journées, avec des risques supplémentaires d'endommagement du haut fourneau, du fait de l'utilisation d'explosifs.

Le piquage à la salamandre d'un haut fourneau est le dernier piquage pour évacuer la dernière fonte liquide du foyer du haut fourneau. En raison de sa rareté, un tapotement de salamandre représente un travail spécial qui nécessite beaucoup de préparation. Le tapotement de la salamandre est normalement considéré, dans une large mesure, comme un art. Des calculs de transfert de chaleur basés sur des thermocouples situés dans le sous-foyer permettent d'estimer la profondeur de pénétration du bain de fer. Cependant ce point est au mieux une estimation. Par conséquent, l'emplacement du trou foré est quelque peu arbitraire et une partie, généralement petite, de la salamandre reste souvent dans le haut fourneau après le taraudage.

Auparavant, il était difficile de trouver le meilleur emplacement possible du trou de coulée de la salamandre en raison d'un manque d'informations sur l'intérieur du foyer du haut fourneau et donc sur la position de la ligne d'usure. En l'absence de données ou de données insuffisantes des thermocouples, il était difficile de déterminer la position optimale pour percer ou lancer le trou de coulée de la salamandre. L'expérience professionnelle était normalement utilisée pour déterminer l'emplacement et l'angle de forage pour frapper la salamandre. Plus d'une fois, un certain nombre de trous devaient être percés et percés avant que la salamandre ne soit frappée pour commencer le taraudage.

Les foyers de hauts fourneaux modernes étant de plus en plus équipés de grilles denses de thermocouples, le calcul thermique de la position de la ligne d'usure, et donc de la position de la salamandre, est devenu possible. La densification de la grille du thermocouple améliore la précision des calculs, de sorte que deviner où la salamandre peut être touchée est désormais remplacé par savoir où le foret touche la ligne d'usure et, par conséquent, d'où le métal chaud peut être attendu. Un avantage supplémentaire d'un emplacement plus précis est la possibilité d'améliorer l'ingénierie du réglage autour du trou du robinet de la salamandre.

Le soutirage de la salamandre est effectué de préférence au niveau le plus bas où l'on peut s'attendre à de la fonte liquide dans le foyer du haut fourneau. Normalement, le trou du robinet de la salamandre est placé quelque part à proximité sous le sol de la fonderie et il se trouve généralement dans une zone difficile à atteindre, pleine de tuyaux, de câbles, etc. Cette zone difficile d'accès a également des voies d'évacuation insuffisantes ou mal accessibles et présente un danger. zone pour l'opérateur qui perce ou perce le trou de coulée de la salamandre. Les questions importantes lors du tapotement de la salamandre incluent (i) l'emplacement du trou de coulée de la salamandre, (ii) les aspects environnementaux (de gros nuages bruns sont normalement là) et (iii) le tapotement du maximum de fer de salamandre liquide.

Le robinet de la salamandre est toujours organisé pour évacuer le plus possible la fonte liquide du foyer et pour l'utiliser comme charge de métal chaud dans la fonderie d'acier.

Dans le passé, les salamandres étaient saignées après la purge et après que le haut fourneau était complètement éteint. En conséquence, la salamandre n'avait que sa propre pression ferrostatique comme force motrice pour sortir du haut fourneau.

Les préparations initiales pour le taraudage de la salamandre comprennent (i) le forage d'une distance prédéterminée dans le fond du four sous les douves du foyer, et (ii) l'installation d'une auge ou d'un rail pour le fer. Lorsque tout est prêt, une longue lance à oxygène est insérée dans le trou foré et la maçonnerie restante est brûlée dans la mare de fer. Habituellement, le flux de fer est lent et plusieurs heures sont nécessaires pour vider l'accumulation qui peut atteindre 400 à 600 tonnes.

Ne pas percer complètement le trou de coulée de la salamandre dans le liquide et percer la dernière partie entraîne un diamètre de trou de coulée indéfini et parfois des coulées lentes. Ces coulées lentes peuvent également être retardées par une diminution de la température du métal chaud de la salamandre, causée par l'effet du système de refroidissement du foyer pendant le temps d'attente entre la fin de la purge et le démarrage du robinet de la salamandre.

Le métal chaud de la salamandre est généralement conduit aux poches de métal chaud (normalement torpille) avec des coureurs écossés par des plaques de barrage. Cela a permis un remplissage contrôlé de jusqu'à trois poches de métal chaud, car il n'y a aucune possibilité de revenir à une position de poche en amont.

Un rail basculant peut également être utilisé pour échanger un nombre illimité de poches de métal chaud, mais son inconvénient est la hauteur supplémentaire requise, abaissant l'angle de forage de la salamandre. L'utilisation du rail basculant nécessite un long rail courbé pour obtenir un flux transversal au centre du rail basculant et le rail basculant doit être actionné.

Un aspect important pour améliorer le taraudage de la salamandre est d'éliminer les risques de sécurité car dans la plupart des cas, le trou de coulée de la salamandre est situé dans une zone difficile à atteindre et confinée, avec des voies d'évacuation difficiles, inhérentes à leur position directement sous le sol de la salle de coulée.

Pour vérifier si le four a été complètement vidé ou non de la fonte liquide, un trou de coulée de salamandre de sécurité secondaire est conçu à certains endroits avec la fonte liquide de la salamandre à collecter dans une fosse à ciel ouvert. Ce trou de coulée est ouvert lorsque le débit du trou de coulée principal de la salamandre est réduit. Une très petite quantité de fer de salamandre est attendue du deuxième trou de coulée, mais elle aide au drainage complet du foyer.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau