Injection de gaz de four à coke dans un haut fourneau

Injection de gaz de four à coke dans un haut fourneau

L'industrie sidérurgique est l'un des principaux consommateurs d'énergie et donc responsable d'émissions élevées de dioxyde de carbone (CO2). Malgré une diminution remarquable des émissions spécifiques de CO2 par la plupart des aciéries, la quantité totale d'émissions de CO2 augmente dans le monde entier en raison de l'augmentation continue de la production d'acier qui a atteint un niveau de 1606 millions de tonnes en 2013. De nos jours, l'industrie sidérurgique est face à une demande croissante pour minimiser la consommation d'énergie et les émissions de gaz, en particulier des processus de fabrication du fer. L'utilisation efficace des sous-produits gazeux est essentielle pour la rentabilité de l'exploitation d'une aciérie en raison des volumes d'énergie élevés et des coûts impliqués. L'injection de gaz de four à coke (COG) dans le haut fourneau moderne est l'une des mesures efficaces permettant à l'industrie sidérurgique d'atteindre une production de fer à faible teneur en carbone, des économies d'énergie et une réduction des émissions.

Le coke est un intrant essentiel au processus de fabrication du fer et est produit en chauffant le charbon dans des fours à coke. Pour fabriquer du coke, le charbon est chauffé en l'absence d'oxygène pour en chasser les matières volatiles. Le COG est produit en tant que sous-produit du processus dans le cas des batteries de four à coke de sous-produit normalement installées dans les aciéries. La quantité spécifique de COG générée lors de la fabrication de coke dans les fours à coke de sous-produits est comprise entre 290 et 340 N cum/t de charge de charbon en fonction des matières volatiles dans la charge de charbon.

Le COG est actuellement utilisé après son nettoyage du goudron, du naphtalène, du benzène brut, de l'ammoniac et du soufre pour le chauffage des poêles de hauts fourneaux, des fours d'allumage dans les installations de frittage, des fours de chauffage dans les laminoirs et de la production d'électricité dans les centrales électriques.

Le COG a une composition qui se compose d'environ 55 %-58 % H2, 25 %-27 % CH4, 6 %-7 % CO et un petit pourcentage de CO2, N2, hydrocarbures et autres éléments. La composition du COG étant riche en hydrogène, il a attiré beaucoup d'attention ces dernières années pour son utilisation dans les procédés de réduction.

Le COG peut également être un réducteur dans les hauts fourneaux. L'injection COG est un processus qui consiste à injecter de grands volumes de gaz de four à coke dans le chemin de roulement d'un haut fourneau (BF). Cela fournit non seulement une source de carbone supplémentaire, mais accélère également la production de fer liquide en plus de réduire le besoin de coke métallurgique pour les réactions dans le haut fourneau. La technologie d'injection COG réduit également les émissions absolues de CO2 ainsi que les émissions de SO2 du haut fourneau.

Des essais d'injection de gaz dans le haut-fourneau ont été réalisés aux États-Unis au milieu des années 1990.

Dans un effort pour économiser de l'énergie et réduire les coûts, USS (US Steels) a développé un système dans son usine de Mon Valley située juste à l'extérieur de Pittsburgh, en Pennsylvanie, qui lui a permis d'utiliser le COG dans ses hauts fourneaux. Bien que d'autres sidérurgistes en Amérique du Nord aient tenté cela, USS est le premier à utiliser avec succès le COG dans les hauts fourneaux. Pour ce faire, USS nettoie soigneusement le gaz, augmente sa pression et utilise des tuyères de haut fourneau modifiées. La mise en œuvre de ce projet a coûté environ 6 millions USD et a entraîné une économie annuelle de 6,1 millions USD, soit un retour sur investissement simple d'un peu moins d'un an. Outre les économies de coûts, l'injection de COG dans le haut fourneau a également contribué à réduire la consommation d'énergie et les émissions de CO2.

L'injection de COG dans le haut fourneau a une influence sur les conditions du chemin de roulement et la réduction du minerai de fer. La combustion des hydrocarbures COG à l'avant des tuyères par l'oxygène de soufflage entraîne un développement de gaz de monoxyde de carbone et d'hydrogène qui augmente le potentiel de gaz réducteur à cause du N2. Les calculs théoriques et les essais commerciaux qui ont été effectués sur le remplacement du gaz naturel par du COG dans le BF ont montré une consommation de coke plus faible et une production de fonte plus élevée. Le rendement élevé du COG est dû au fait qu'il contient 3,5 à 4 fois moins d'hydrocarbures que celui du gaz naturel. Cela améliore la combustion dans le foyer de la tuyère, active la colonne de coke et augmente l'utilisation des gaz dans le four. Il a été remarqué qu'un volume plus élevé et une valeur calorifique plus élevée de gaz de tête BF peuvent être générés par l'injection de COG dans le haut fourneau. De plus, la température moyenne due à l'injection de COG augmente avec la distance de la pointe de la lance.

Il convient de souligner que les conditions dans le chemin de roulement sont très complexes et influencent également les conditions dans la tuyère et donc la combustion des gaz réducteurs. De plus, l'augmentation de la température est plus élevée en cas d'injection de COG en raison d'une combustion plus complète et du pouvoir calorifique élevé du gaz (environ 4000 à 4400 kcals par mètre cube normal).

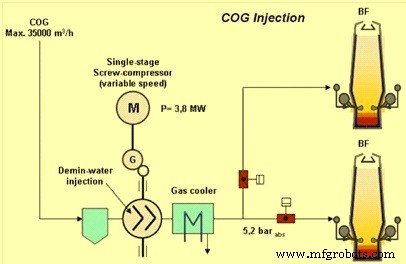

Le COG injecté au niveau de la tuyère s'accompagne normalement d'un enrichissement en oxygène du jet d'air chaud. Le COG doit être comprimé pour l'injection et nécessite donc une unité de compresseur, ce qui signifie une augmentation de la consommation d'énergie. L'injection d'oxygène dans le jet d'air réduit le débit spécifique du gaz provoquant une réduction de la température de tête et une augmentation de la température de flamme adiabatique du chemin de roulement (RAFT) dans les tuyères. Ces effets sont compensés par l'injection de COG. Ainsi une injection combinée d'oxygène et de COG au niveau de la tuyère augmente la productivité du haut fourneau. Chaque 1 % d'enrichissement en oxygène du vent chaud améliore la productivité de 2-0 % à 2,5 %. Un diagramme schématique typique de l'injection de COG dans un haut fourneau est donné à la Fig. 1.

Fig 1 Schéma de principe de l'injection de COG dans un haut fourneau

L'injection de COG dans le haut fourneau est pratiquée dans certains pays avec différents débits d'injection allant d'environ 30 à 280 Nm3/tML. Dans certains hauts fourneaux, le COG n'est injecté qu'occasionnellement car sa libre disponibilité au niveau de l'usine intégrée est limitée. La flexibilité de l'utilisation du COG peut être améliorée car le gaz peut être déplacé entre le haut fourneau et un autre utilisateur du gaz disponible, en fonction du besoin du moment. Ainsi, le gaz injecté dans le haut fourneau remplace les agents réducteurs alternatifs qui doivent être achetés auprès de sources externes.

En outre, il a été signalé que le niveau maximal d'injection de COG au niveau de la tuyère du haut fourneau est estimé à 0,1 tonne de COG/tML selon les conditions thermochimiques. Le taux de remplacement coke/COG atteint normalement est de 0,4-0,45 kg/N Cum (environ 0,98 tonne de coke/tonne COG) contre 0,8-0,85 kg/N cum pour le gaz naturel (GN).

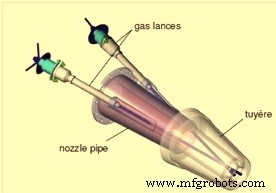

Un modèle mathématique a été développé par MEFOS, Suède pour une tuyère d'injection dans un haut fourneau afin de simuler la combustion, lors de l'injection de gaz réducteur. La modélisation mathématique de l'injection de COG dans les tuyères du haut fourneau a indiqué que de meilleures conditions de combustion et un taux d'injection plus élevé sont obtenus en utilisant deux lances d'injection par rapport à une lance. L'injection de COG avec une seule lance a entraîné (i) une vue très inhomogène de la température et de la vitesse, (ii) le flux atteint l'extrémité du chemin de roulement avec une vitesse élevée, (iii) les températures les plus élevées à l'extrémité du chemin de roulement, et ( iv) pas de surchauffe de la tuyère. L'injection de COG avec deux lances a entraîné (i) une profondeur de pénétration considérablement réduite, (ii) des distributions plus homogènes de température, de vitesse et de concentration de gaz, (iii) une combustion plus uniforme similaire à l'injection d'huile lourde, et (iv) aucune surchauffe de la tuyère. D'autres points liés à l'utilisation d'une lance ou de deux lances dans un haut fourneau typique sont donnés ci-dessous.

- Lors de l'utilisation d'une lance d'injection, la quantité d'injection maximale est de 10 000 N cum/h. Si la quantité d'injection est plus élevée, une partie du gaz ne brûlera pas dans la tuyère mais entrera dans le haut fourneau sans être brûlée.

- Pour deux lances d'injection, la quantité d'injection maximale est portée à 15 000 N cum/h, en raison de meilleures conditions de combustion. Les conditions sont meilleures car la vitesse d'entrée du gaz est plus faible, la turbulence dans le tuyau de la tuyère est améliorée et une plus grande partie du gaz de four à coke est en contact avec le vent, c'est-à-dire que la zone de réaction est plus grande.

- L'effet de la variation des angles d'injection des lances sur les résultats prévus n'est pas évident.

Un aperçu d'un système de lance à tuyère typique est illustré à la figure 2. Il comprend deux lances d'injection pour l'injection de COG, qui sont insérées dans le tuyau de soufflage, un tuyau de soufflage et une tuyère en cuivre.

Fig 2 Système de lance à tuyère typique avec deux lances.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Génération et utilisation de gaz de four à coke

- Batterie de four à coke sans récupération

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Usine de sous-produits de four à coke

- Revêtement réfractaire de haut fourneau