Fours à arc submergé

Fours à arc submergé

l'utilisation industrielle de l'énergie électrique a commencé avec le développement de la machine à dynamo par Werner von Siemens. Les fours à arc électrique sont utilisés depuis de nombreuses années aussi bien pour la fusion de la ferraille (fours à arc ouvert) que pour les procédés de réduction (fours à arc submergé). Dans le cas du four à arc submergé (SAF), le minerai et l'agent réducteur sont introduits dans le four en continu par le haut afin que les électrodes soient enfouies dans le mélange et que l'arc soit submergé. Le four est nommé four à arc submergé puisque l'arc est immergé. L'agencement physique le plus courant consiste en un bain circulaire avec trois électrodes verticales disposées en triangle. Des fours à six électrodes à bains circulaires ou rectangulaires sont également utilisés mais ils sont moins courants.

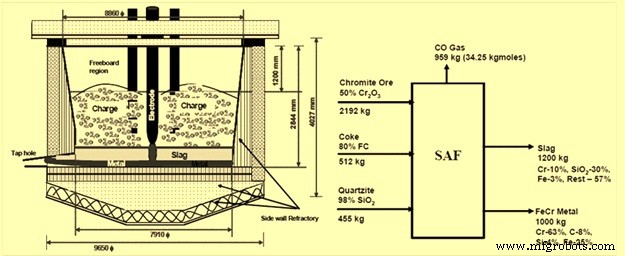

Les fours à arc submergé ont trouvé leur application dans plus de 20 principaux domaines industriels différents tels que les alliages ferreux, l'industrie chimique, le plomb, le zinc, le cuivre, les réfractaires, l'oxyde de titane, le recyclage, le phosphore, etc. Un schéma typique d'un four à arc submergé pour ferro la production de chrome ainsi que le bilan matière sont donnés à la Fig.1

Fig 1 Diagramme schématique typique d'un four à arc submergé pour la production de ferrochrome avec bilan matière.

Historique

La demande croissante d'alliages ferreux et d'agents de désoxydation dans la sidérurgie au début du XXe siècle a conduit au développement du premier four à arc submergé. La construction du premier SAF a commencé en 1905. Cette unité de 1,5 MVA a été installée à Horst Ruhr, Essen, Allemagne pour la production de carbure de calcium. Il a été mis en service avec succès en 1906 et était basé sur la technologie DC (courant continu).

Depuis lors, un grand nombre de SAF (à la fois avec des fours à courant continu et à courant alternatif) ont été mis en service avec diverses applications. Aujourd'hui, la majorité des fours à arc submergé sont basés sur des concepts basés sur le courant alternatif (courant alternatif).

Principe et caractéristiques du SAF

Le principe d'un SAF classique est le chauffage par résistance électrique. L'énergie électrique est convertie en chaleur et en énergie de réduction en utilisant la résistance (R) de la charge ou du laitier fondu, parfois renforcée par la résistance électrique d'un arc entre le laitier et l'électrode. L'énergie est transmise à la sole du four par des électrodes en carbone. La puissance du four est le produit de la résistance du foyer et du carré du courant d'électrode. Par conséquent, un courant d'électrode croissant limité peut entraîner une charge croissante relativement importante.

La caractéristique du processus dans SAF est que l'électrode pénètre à travers la matière première vers le bas dans le foyer au-dessus de la piscine métallique. Normalement, le laitier pénètre dans ce lit de coke, mais pas jusqu'à être en contact avec la pointe de l'électrode. La chaleur électrique pour la fusion est développée dans le voisinage immédiat de la pointe de l'électrode où la majeure partie de la chute de tension est concentrée. Le lit de coke chauffé a une conductivité électrique et thermique très élevée par rapport à la charge froide. Par conséquent, seule une faible partie du courant sort des flancs des électrodes. Le lit de coke conduit également la chaleur vers les zones de fusion loin de l'électrode. Les gaz de réaction de la zone de fusion, principalement du gaz CO (monoxyde de carbone), remontent à travers les matières premières descendantes, les préchauffant en partie en dégageant leur chaleur sensible et en provoquant en partie une réduction à l'état solide des oxydes de fer supérieurs.

Cependant, l'épaisseur de la zone où les matériaux sont chauffés à la température de réaction est si petite que le gaz n'a pas un temps de rétention suffisant pour donner une réduction importante. Une pré-réduction de 10 % à 20 % est normale en mode de charge à froid.

L'équation de base pour la puissance absorbée dans le four est donnée par l'équation P =3E Cos ?I =3RI², où P est la puissance, E la tension de face entre le transformateur et la sole du four, I est le courant d'électrode et R la sole ohmique la résistance. Quant au facteur de puissance, l'équation est PF =Cos ? – V [R/(R²+X²)], où R et X sont respectivement la résistance ohmique et la réactance du système. La réactance X du four est principalement déterminée par les dimensions du four et l'agencement électrique et est proche de la constante tant que les mêmes conditions générales de fonctionnement sont maintenues. Sans tenir compte du facteur de puissance sur le réseau électrique, la résistance ohmique sur le foyer et l'ampérage admissible dans les électrodes sont les paramètres déterminants de la charge dans un four.

Cependant, l'effet d'un faible facteur de puissance peut facilement être compensé par l'installation de batteries de condensateurs pour corriger le facteur de puissance sur le réseau.

Il existe différents moyens de régulation de la résistance ohmique par sélection des matières premières et notamment granulométrie et qualité du matériau carboné. Cependant, il y a quelques facteurs majeurs suivants qui nécessitent une attention particulière.

- La tendance à accumuler un grand lit de coke donne normalement une résistance ohmique décroissante.

- Le matériau conducteur dans la charge a tendance à faire circuler le courant depuis les flancs des électrodes, ce qui entraîne à nouveau une résistance réduite.

- L'augmentation de la température sur les flancs des électrodes augmente la possibilité de circulation de courant depuis les flancs et diminue ainsi la résistance totale.

L'expérience des SAF conventionnels montre que leur économie dépend de la disponibilité d'une énergie électrique bon marché. En outre, les exigences de types spécifiques d'agents réducteurs afin de contrôler la résistivité électrique dans le four sont importantes. Le faible temps de rétention dans le four par rapport à celui du haut fourneau permet de réduire la réduction de l'état solide et l'utilisation des gaz à l'intérieur du four. Les gaz d'échappement représentent donc une grande partie de l'apport de chaleur dans le procédé et une utilisation significative du gaz est un facteur majeur dans l'économie du procédé.

La qualité de la matière première a le plus grand impact sur le processus. D'une part, cela affecte la composition du laitier et, d'autre part, le modèle de fusion à l'intérieur du four (basé sur les propriétés physiques et la quantité d'apport d'énergie).

Les propriétés physiques déterminent si la fonderie peut fonctionner en (i) mode de résistance conventionnel en utilisant la résistance électrique du laitier, ou (ii) en mode arc blindé en utilisant la résistance électrique du laitier et de l'arc ou en utilisant la résistance électrique du mélange d'alimentation.

Caractéristiques de SAF

Une opération SAF typique avec laitier comprend une enveloppe de four de forme circulaire ou rectangulaire avec des trous de coulée séparés pour le laitier et le métal. Pour certains procédés, le laitier et le métal sont coulés à travers un trou de coulée et séparés en aval via une coulée en cascade ou des écrémeurs. L'enveloppe du four est revêtue de réfractaire et, si un refroidissement supplémentaire de l'enveloppe est requis par le processus, elle est refroidie à l'eau par un système de refroidissement spécial des parois latérales. Le fond de coque est généralement refroidi par une ventilation forcée. Les électrodes sont consommées par le bain du four. Les électrodes autocuisantes avec gaines ou électrodes précuites sont périodiquement prolongées par de nouvelles pièces. L'électrode est semi-automatiquement glissée dans le bain avec le four à pleine charge électrique et sans interruption du fonctionnement du four.

Les assemblages de colonnes d'électrodes contiennent toutes les installations pour maintenir, glisser et réguler la pénétration dans le bain. Toutes les opérations d'électrode sont effectuées hydrauliquement.

L'alimentation électrique est normalement fournie par le transformateur du four via des lignes à courant élevé, des tubes bus flexibles refroidis à l'eau au niveau des électrodes et des pinces de contact aux électrodes. Si le processus génère des gaz d'échappement qui contiennent une certaine quantité de CO, le four est normalement conçu comme un type de four fermé et les gaz d'échappement sont collectés et utilisés pour d'autres applications telles que la production d'électricité, le chauffage, le pompage, la production de vapeur, etc.

Les principales caractéristiques normales des fours à courant alternatif sont les suivantes.

- Colonnes d'électrodes nécessitant peu d'entretien pour différents types d'électrodes

- Dispositif de maintien et de glissement des électrodes de conception robuste et à sécurité intégrée

- La conception robuste du four ne permet pas de renflement/mouvement

- Système de charge à électrode creuse

- La conception du toit refroidi par eau étanche au gaz fournit un gaz riche en CO de haute qualité

- Application d'un système de récupération d'énergie possible

Fours CC conventionnels

Les fours à courant continu sont généralement de type circulaire et l'énergie électrique est convertie en chaleur principalement par l'arc qui s'établit entre la pointe de l'électrode et le bain de laitier. L'électrode supérieure est connectée en tant que cathode et le système inférieur conducteur est connecté en tant qu'anode. Un four typique avec un fonctionnement en bain de laitier ouvert comprend généralement 1 à 3 trous de coulée de laitier et 1 à 2 trous de coulée métalliques à une élévation inférieure. Le four nécessite des dispositifs de refroidissement avancés dans la zone du toit et des parois latérales en raison du fait que la température du laitier liquide est en contact direct avec le matériau réfractaire et en raison de la chaleur de rayonnement de l'arc. Le concept réfractaire est généralement conçu avec soin pour adopter ces conditions agressives. L'électrode est consommée par le processus du four. Les électrodes précuites sont périodiquement prolongées par de nouvelles pièces. Les concepts conventionnels appliquent un bras d'électrode pour réguler l'électrode. Les fonctions mécaniques et les principes de transfert de puissance électrique sont similaires aux colonnes d'électrodes conventionnelles à base de courant alternatif.

Les fours à courant continu peuvent également être conçus comme un type de four fermé et le CO peut être collecté. La consommation d'énergie peut être optimisée grâce au régulateur de mouvement d'électrode combiné avec un contrôleur d'allumage à thyristor et à une vitesse d'électrode élevée. Le système de colonne d'électrodes CC permet généralement le glissement et le mamelon à pleine puissance (fournissant un temps de mise sous tension maximisé). Le dispositif de pièce centrale à changement rapide est essentiel pour une durée de fonctionnement maximale. Dans les fours à courant continu, un agencement d'alimentation normalement intelligent est nécessaire pour maximiser le débit et la durée de vie du réfractaire. Les autres caractéristiques d'un four à courant continu sont les suivantes.

- Conception de coque robuste

- Système de charge à électrode creuse

- Conception des systèmes de refroidissement du toit et des parois latérales pour assurer une protection suffisante à un niveau de consommation d'énergie modéré

Le four à courant continu fonctionne généralement avec un arc ouvert, qui fond le matériau en très peu de temps. Le matériau peut être chargé à travers le système d'électrodes creuses directement dans l'arc. Normalement, l'arc danse à la pointe de l'électrode. Par conséquent, il est également pratique de charger le matériau directement autour de la pointe de l'électrode. Dans certains fours, il est possible d'empiler une couche de protection de paroi latérale avec le matériau chargé. La plupart des procédés, où le laitier est surchauffé, ne permettent pas ce type de protection des parois latérales. En règle générale, on peut affirmer que la consommation d'énergie globale d'un four à courant continu est supérieure à celle d'un four à courant alternatif pour les raisons suivantes.

- Il y a une charge de chaleur rayonnante plus élevée dans le franc-bord de la fournaise

- Il y a un besoin supplémentaire de refroidissement du four en raison des températures de processus plus élevées

- Il y a un haut degré de dégagement de métal qui consomme de l'énergie supplémentaire

L'avantage du four à courant continu est l'utilisation directe de matériaux fins éliminant la nécessité d'investir dans un processus d'agglomération intensif nécessaire en amont du four. De plus, le niveau de prix inférieur des matériaux fins contribue à réduire les coûts d'exploitation globaux.

Application du SAF

Les domaines d'application du SAF comprennent la production de ferrochrome, de ferronickel, de ferromanganèse, de silicomanganèse, de ferroniobium, d'iléménite (laitier de TiO2) ainsi que le potentiel de recyclage des déchets.

À l'origine, les alliages ferreux étaient exclusivement produits dans des hauts fourneaux spéciaux, ce qui donne une fonte brute constituée de faibles à moyennes teneurs en silicium, chrome et manganèse. Le type de fusion et l'équilibre métallurgique déterminent la teneur en carbone de ces alliages. Le four à arc submergé est une unité beaucoup plus qualifiée pour produire des ferroalliages en ce qui concerne le contrôle de la température et l'adaptation aux différents potentiels de réduction. Au fil du temps, une industrie indépendante des ferroalliages s'est établie, répondant aux exigences croissantes de l'industrie sidérurgique. La majorité des ferro-alliages est produite par fusion pyrométallurgique dans des fours à arc submergé. La forte compétitivité des fours à arc submergé dans ce secteur a été principalement obtenue grâce à l'installation d'unités de fusion avancées à haute puissance.

Actuellement, plus de 99 % de la production de ferro-alliages et de TiO2 est réalisée dans des fours à arc submergé à courant alternatif. Il n'y a pas d'application en pyrométallurgie pour les fours à courant continu qui ne puisse être réalisée dans les fours à courant alternatif.

Le développement de grands systèmes d'électrodes, d'une technologie de transformateur avancée et de nouveaux principes de construction de fours a permis la conception de SAF rectangulaires de grande capacité avec des dimensions allant jusqu'à 36 m de long et 17 mètres de large. D'un point de vue technologique, des unités encore plus grandes sont possibles mais leur faisabilité économique doit être soigneusement vérifiée.

Actuellement SAF de fours rectangulaires à haute capacité de 120 MVA avec système de refroidissement à thyristor plus cuivre et four à courant continu de 70 MW pour le ferro-chrome ont été installés.

De nouveaux développements sont reconnus pour les procédés appliquant un fonctionnement accru du bain de laitier dans la construction d'unités à haut rendement et à haute densité de puissance. La densité de puissance plus élevée dans le four entraîne des flux de chaleur plus élevés à travers la paroi latérale, ce qui nécessite l'application de nouveaux concepts de refroidissement.

Les systèmes de contrôle ont également connu une évolution significative au cours des dernières décennies, comme indiqué ci-dessous.

- 1906 – Contrôle manuel

- 1955 - Contrôleur de faisceau équilibré électrique

- 1960 – Contrôleur à bobine mobile

- 1965 - Contrôleur de transducteur

- 1975 - Contrôleur de transistors

- 1985 - Contrôleur H&B

- 1995 – Contrôleur logiciel

Depuis la fin des années 1950, tous les SAF sont équipés de contrôleurs d'électrodes. Les fours à arc submergé avancés d'aujourd'hui utilisent des contrôleurs logiciels. L'application du courant continu pour la technologie des fours à arc submergé montre une part croissante dans le monde entier dans les domaines de niche, en particulier dans certains ferro-alliages, le nettoyage des scories et les unités de production de TiO2. Néanmoins, la majorité des fours à arc submergé est et restera basée sur la technologie AC.

Processus de fabrication

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Four à optimisation énergétique

- Fours de réchauffage et leurs types

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- Four à arc électrique CC

- Utilisation de fer à réduction directe dans un four à arc électrique

- Qu'est-ce que le soudage à l'arc submergé (SAW) ? - Un guide complet

- Comprendre le soudage à l'arc submergé (SAW)

- Applications, avantages et inconvénients du soudage à l'arc submergé