Granulation à sec de laitier de haut fourneau pour récupération d'énergie

Granulation à sec de laitier de haut fourneau pour récupération d'énergie

Environ 300 kg de laitier liquide sont produits comme sous-produit lors de la production d'une tonne de métal chaud dans un haut fourneau (BF). Ce laitier est à une température d'environ 1500 degrés C et a une chaleur sensible d'environ 400 M Cal par tonne. Le laitier BF est riche en CaO, SiO2, Al2O3 et MgO qui sont similaires aux composants du ciment Portland.

Lorsque le laitier BF liquide à haute température est refroidi assez rapidement, le laitier a un pourcentage élevé de phase vitreuse avec une activité de cémentation élevée et peut donc être utilisé comme produit de plus grande valeur, en particulier pour remplacer le ciment Portland. C'est également un bon moyen de réduire les émissions de CO2 car la fabrication du ciment produit également une grande quantité de CO2.

Pour obtenir une phase vitreuse dans le laitier BF, le laitier BF liquide est soumis à un processus de granulation de l'eau. Aujourd'hui, le refroidissement rapide des scories liquides dans une installation fermée de granulation de laitier à l'eau est un processus de pointe. Le refroidissement rapide du laitier BF liquide dans l'eau empêche la cristallisation du laitier et brise le laitier en petites particules par contrainte thermique. Le laitier BF liquide gèle dans un granulat amorphe, appelé laitier BF granulé. Le taux de non cristallisation du laitier BF granulé à l'eau peut atteindre un niveau de 95 %. En revanche, la phase vitreuse obtenue lors de la cristallisation du laitier BF liquide par refroidissement lent à l'air est assez limitée.

Cependant, la granulation à l'eau du laitier liquide BF consomme de grands volumes d'eau (1 000 à 1 500 litres de perte par évaporation par tonne de laitier liquide BF traité) et peut générer des brouillards acides polluant l'air. Il y a aussi la nécessité d'une bonne gestion de l'eau d'une part et la nécessité du séchage du laitier BF granulé d'autre part. Ainsi, non seulement la chaleur sensible du laitier BF liquide est perdue, mais il est également nécessaire d'avoir une unité de séchage du laitier en amont pour utiliser le laitier BF granulé dans l'industrie du ciment. Le processus de séchage consomme normalement de l'énergie thermique jusqu'à 72 M Cal/tonne de laitier.

Dans le domaine de la granulation à sec de BF liquide avec récupération de chaleur, un procédé est en cours de développement dans de nombreux pays. Le travail effectué pour le développement du processus est décrit ci-dessous.

Avancement des travaux en Europe

Dans le procédé en cours de développement dans la filiale de la société sidérurgique d'État, Merox Ltd en Suède, le laitier est granulé en frappant un film tombant de laitier avec des particules de laitier préalablement solidifiées. Cela décompose le film en granulés qui tombent ensuite dans un lit fluidisé à plusieurs étages à partir duquel la chaleur est récupérée. Il est affirmé que plus de 60 % de la chaleur sensible dans le laitier peut être récupérée sous forme de vapeur par cette méthode et que le produit de laitier a une teneur élevée en verre, ce qui le rend approprié pour la fabrication de ciment.

Dans les années 1990, les premiers essais de granulation de scories sèches ont été effectués chez British Steel (aujourd'hui Tata Steel) à Redcar (Royaume-Uni). La distance entre la coupelle d'atomisation et la paroi de la chambre était d'environ 10 m pour empêcher le laitier fondu de coller. Des particules de laitier avec la même qualité et la même structure amorphe que le laitier granulé fabriqué par des systèmes humides ont pu être trouvées, il semble donc que la méthode sèche soit appropriée à l'avenir. Mais la mise à l'échelle n'a pas été effectuée.

Dans les années 2002 à 2004, un granulateur de conception plus petite a été utilisé à Vitkovice en République tchèque. Ces tests ont également été couronnés de succès. Ce granulateur a été conçu pour un débit massique de 20 kg/minute de laitier liquide et sans récupération de chaleur également.

Une nouvelle plate-forme de laboratoire de scories sèches (en abrégé DSG) a été installée par Siemens VAI en coopération avec Montanuniversität Leoben dans le hall de la chaire de technologie de traitement thermique pour la recherche et le développement. Dans ce projet, il y a les co-partenaires voestalpine Stahl GmbH, ThyssenKrupp Steel Europe AG et FEhS-Institut für Baustoff-Forschung e.V. Ce projet est financé par le ministère fédéral allemand de l'économie et de la technologie (BMWi). La plate-forme DSG a été développée pour éviter les aspects négatifs du processus de granulation humide.

Les principaux objectifs du DSG sont la production de laitier granulé pour l'industrie du ciment avec des propriétés presque identiques (> 95 % vitreux) comme la méthode humide d'une part et l'obtention d'air chaud du refroidissement du laitier pour la récupération de chaleur d'autre part. Le DSG est basé sur le «Rotating Cup» ou également appelé principe de Davy, où le laitier fondu est atomisé par une coupelle, qui peut être tournée à vitesse variable. Les particules fondues se congèlent lors de leur vol vers la paroi du granulateur avant de tomber dans un lit fluidisé développé constitué de particules préalablement solidifiées.

La plate-forme de laboratoire de l'Université de Leoben a été conçue sur la base des résultats des tests de laboratoire du FEhS-Institut et de la modélisation de Siemens VAI pour trouver les meilleurs paramètres de fonctionnement pour produire du laitier BF granulé de haute qualité et les températures de sortie d'air les plus élevées possibles. Par conséquent, environ 300 kg de laitier sont fondus dans le "Flash-Reactor" pour chaque essai à l'atelier de l'Université. Le laitier liquide est puisé dans des pots de laitier spéciaux qui sont doublés de réfractaire pour éviter les pertes de chaleur. Ensuite, le pot de scories est manipulé dans une unité basculante, installée à proximité du granulateur. L'alimentation en laitier liquide dans le granulateur peut être mesurée et contrôlée via des cellules de charge. Le laitier liquide est ensuite acheminé au centre du granulateur en passant par un canal de laitier et un tuyau réfractaire vertical. Après atomisation, les gouttelettes de laitier se refroidissent rapidement lors de leur vol vers la paroi du granulateur une fois épandues par la coupelle à rotation rapide. La surface de la particule doit se solidifier pendant ce court temps de vol avant de tomber dans un lit fluidisé développé constitué de particules granulées.

Travailler en Australie

La recherche au CSIRO (Commonwealth Scientific and Industrial Research Organization), en Australie, a démontré à l'échelle du laboratoire et du pilote que la granulation à sec produit un laitier convenant comme substitut du ciment ; et que la chaleur dégagée par le laitier peut être capturée par un petit volume d'air, ce qui rend le procédé adapté à une récupération de chaleur de haut niveau. Un projet a été planifié dans le but de développer davantage la technologie de granulation à sec, en mettant particulièrement l'accent sur son utilisation comme moyen de capter la chaleur résiduelle dégagée par le refroidissement des scories et de développer un savoir-faire pour passer de l'échelle pilote à l'échelle industrielle. Ce travail faisait partie de la contribution de l'industrie sidérurgique australienne au CO2 Breakthrough Program de la World Steel Association. L'objectif global du projet était de développer un procédé de granulation à sec qui produit un laitier de grande valeur et permet de capter/récupérer la chaleur résiduelle dégagée par le refroidissement du laitier, tout en démontrant ses avantages technico-économiques, énergétiques et de durabilité à l'échelle pilote. Le projet visait également à développer la technologie et à la démontrer par des essais en usine.

Le concept de granulation sèche intégrée et de récupération de chaleur a été démontré avec succès dans le prototype d'installation pilote du CSIRO. Le processus conçu s'est bien comporté, offrant un fonctionnement fluide dans des conditions variables et des taux de coulée de laitier élevés. De nombreux essais ont été réalisés sur des laitiers de hauts fourneaux industriels et les produits granulés ont été collectés. Les produits ont été caractérisés et évalués en ce qui concerne les propriétés cimentaires. Une évaluation plus poussée par un laboratoire tiers a révélé que les scories granulées sèches ont de bonnes propriétés cimentaires et conviennent à la production de ciment.

Une évaluation technico-économique a indiqué que la granulation sèche des scories présente des avantages significatifs par rapport au procédé de granulation humide en termes de coûts d'investissement et d'exploitation. Des visites d'usines ont été effectuées pour collecter des données sur les taux de coulée et mesurer les températures des scories et du métal chaud des hauts fourneaux de l'aciérie One Steel de Whyalla et de l'aciérie BlueScope Steel de Port Kembla. Ces données ont été évaluées plus en détail par rapport à la mise en œuvre de la granulation sèche et les résultats ont été documentés dans un rapport.

La modélisation avancée de la dynamique des fluides computationnelle (CFD) du processus de granulation à sec a été réalisée avec succès. Un modèle CFD pour le transfert de chaleur et la mécanique des fluides dans le processus d'atomisation à disque rotatif a été assemblé et le modèle validé à l'aide de données expérimentales de l'usine pilote du CSIRO. Un projet de plan d'affaires pour les étapes ultérieures du projet a été élaboré.

Travailler au Japon

Au Japon, trois programmes distincts sont à l'étude. Sumitomo Metals Industries développe un procédé de granulation à sec pour le laitier de haut fourneau où un flux de laitier se décompose lorsqu'il heurte un tambour en rotation. Les particules de scories tombent ensuite dans un lit fluidisé où la chaleur est récupérée. Ce procédé vise à produire un laitier particulaire pour se substituer au sable de rivière ainsi qu'à récupérer environ 55 % de la chaleur du laitier fondu dans un flux d'air chaud. Mitsubishi Heavy Industries et Nippon Kokan KK développent un procédé de granulation de laitier de four à oxygène basique à l'aide d'un puissant jet d'air pour briser un flux de laitier. Les particules de laitier se solidifient lors de leur passage dans l'air et la chaleur est récupérée par rayonnement du jet de particules ainsi que du lit fluidisé dans lequel tombent les particules. La Kawasaki Steel Corporation développe également un procédé de récupération de la chaleur du laitier de haut fourneau. Il s'agit de granuler le laitier par agitation mécanique et de récupérer la chaleur du processus de granulation par rayonnement et plus tard des particules de laitier granulé dans un lit fluidisé. Le laitier produit est utilisé comme agrégat pour l'industrie de la construction.

Granulation de scories sèches à l'aide d'un atomiseur à jet d'air à coupelle rotative

Le procédé de granulation sèche du laitier consiste essentiellement à atomiser le laitier liquide puis à refroidir rapidement les particules de manière à produire un laitier vitreux. L'atomisation se fait à l'aide d'un atomiseur à jet d'air à coupelle rotative. Les particules se refroidissent lorsqu'elles se déplacent dans l'air et sont ensuite refroidies davantage dans un lit fluidisé. Ces deux procédés assurent le refroidissement rapide nécessaire à la formation d'un laitier vitreux. Le lit fluidisé est une méthode pratique pour contenir les particules de laitier car il empêche l'agglomération des particules chaudes en plus de fournir un refroidissement rapide.

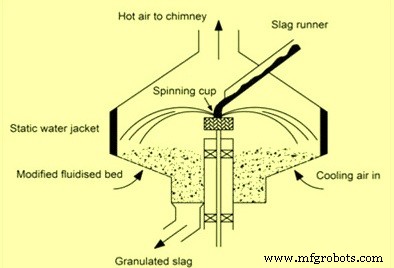

Des particules de scories d'un diamètre moyen d'environ 2 mm peuvent être produites par l'atomiseur et ainsi le produit de scories se présente sous une forme facile à manipuler. Des tests ont montré que les particules de laitier sont refroidies suffisamment rapidement pour que le produit ait une teneur en verre supérieure à 95 %. De plus, très peu de laine de laitier est produite au cours du processus. Le principe de l'atomiseur à coupelle rotative est illustré à la figure 1.

Fig 1 Principe de l'atomiseur à coupelle rotative

L'atomiseur à jet d'air à coupelle rotative présente les avantages suivants.

- Il offre un contrôle fin très facilement. La taille des particules peut être contrôlée en faisant varier soit la vitesse de la coupelle rotative, soit le débit de soufflage d'air. Cet atomiseur produit également une gamme granulométrique relativement étroite. Le problème d'avoir une coupelle rotative en contact avec du laitier fondu n'a pas besoin d'être limité et peut être résolu avec une conception soignée et le choix correct des matériaux.

- La puissance requise pour entraîner cet atomiseur est considérablement inférieure à celle requise par un atomiseur à deux fluides. Un atomiseur à deux fluides a besoin de plus de 20 fois plus de puissance pour atomiser le laitier en particules de taille similaire à celle requise par un atomiseur rotatif. Cela pourrait affecter les économies globales de coûts du processus de récupération de chaleur jusqu'à 5 %.

- La trajectoire des particules de scories est vers l'extérieur et vers le haut. Le mouvement vers le haut signifie que l'atomiseur peut être utilisé dans un endroit où il y a une hauteur restreinte entre le point de livraison du laitier et le sol, comme dans le cas d'un haut fourneau où le laitier est fourni à partir du sol de la fonderie qui est généralement à 7 m au-dessus du sol.

L'atomiseur à jet d'air à coupelle rotative fonctionne en filant un mince film de laitier qui s'étend radialement à partir de la lèvre de la coupelle. Au fur et à mesure que le film de laitier fondu s'étend de la lèvre de la coupelle, il se rompt de lui-même. Cependant la présence d'un jet d'air annulaire autour de la coupelle favorise la rupture du laitier en induisant des ondes instables dans le film. Le jet d'air a pour effet de produire de petites particules d'une taille plus uniforme et de dévier les particules vers le haut pour produire un jet en forme de cône sortant de l'atomiseur.

La chaleur est récupérée du laitier de la manière suivante.

- Lorsque la pulvérisation de particules de laitier se déplace vers l'extérieur de l'atomiseur, la chaleur est perdue par rayonnement vers le récipient et par convection vers l'air se déplaçant à travers le récipient. Cependant, comme le temps de vol est court (de l'ordre de 0,1 seconde), la température ne chute que d'environ 100-200 deg C.

- Lors de l'impact avec la paroi de la cuve, une partie de la chaleur est transférée du laitier à la paroi. Il a été constaté à partir d'essais que si le mur est maintenu relativement frais, les particules de laitier ne collent pas au mur mais rebondissent immédiatement ou tombent après un temps très court. Dans les deux cas, le temps de contact entre les particules de laitier et la paroi de la cuve est considérablement inférieur à 0,1 seconde et là encore la réduction de température du laitier est d'environ 150 deg C.

- Davantage de chaleur est perdue par rayonnement et convection lorsque les particules tombent de la paroi dans le lit fluidisé primaire.

- Le reste de la récupération de chaleur se fait dans les lits fluidisés, par transfert de chaleur uniquement vers l'air de fluidisation ou en plus par des tubes de chaudière immergés ou d'autres surfaces de transfert de chaleur. Dans le lit fluidisé, l'air de fluidisation et les solides quittent le lit à la même température que les solides dans le lit. La température du lit secondaire doit être choisie avec soin. Si la température des particules de laitier en vrac est trop élevée, la chaleur récupérable dans le laitier serait gaspillée et s'il est trop froid, l'utilité de l'air chaud de fluidisation à la sortie du procédé serait réduite.

Des travaux expérimentaux ont été entrepris dans le but initial de déterminer si le processus d'atomisation produirait ou non de petites particules de laitier et si les particules avaient une structure vitreuse. Un atomiseur à coupelle rotative à jet d'air a été construit, avec une coupelle de 100 mm de diamètre et une plage de vitesse de 500 à 1500 tr/min. Les débits de laitier utilisés dans les essais variaient de 0,2 kg/sec à 0,5 kg/sec. Les tests ont été limités à une durée d'environ 2,5 min en raison de la capacité limitée (environ 30 kg) du four de fusion des scories du laboratoire.

Les premiers tests ont prouvé que le processus fonctionnait; de petites particules contenant 95 % de verre ont été produites. D'autres tests ont ensuite été effectués pour étudier la taille des particules et les trajectoires de pulvérisation produites par l'atomiseur.

La chaleur sensible dans le laitier fondu par rapport à 30°C lorsqu'il quitte le haut fourneau à 1500°C est d'environ 400 M Cal/kg. Sur le flux total de scories, environ 14 % déborderaient de l'accumulateur de scories pour les déchets, comme mentionné ci-dessus. Sur les 86 % restants, 32 % de la chaleur contenue ne peuvent pas être récupérés pour les raisons suivantes.

- La chaleur latente de cristallisation n'est pas libérée lors de la formation d'un laitier vitreux

- Le laitier solide produit est déchargé du processus de récupération de chaleur à 250 deg C

- Des pertes de chaleur se produisent dans l'accumulateur de laitier

Ainsi, seuls 58,5 % de la chaleur sensible du laitier évacué du haut fourneau peuvent être récupérés.

Le principal défi du procédé de granulation à sec est d'assurer une congélation rapide du laitier pour atteindre très rapidement le point de transformation du laitier. Sinon, le laitier solidifié n'est pas entièrement vitreux mais partiellement cristallin, ce qui ne convient pas à une utilisation ultérieure dans l'industrie du ciment. Le refroidissement à l'air est beaucoup plus difficile en raison d'une capacité calorifique sensiblement inférieure à celle de l'eau utilisée dans les usines de granulation de laitier conventionnelles. De plus, l'air se réchauffe en s'écoulant à travers le lit agité. De plus, la différence de température aggrave le processus de réglage.

Les premières campagnes ont montré des résultats prometteurs concernant la teneur en verre, la distribution granulométrique et la forme des particules. Une augmentation significative de la température des gaz de dégagement a également pu être mesurée. Avec les données obtenues, l'optimisation du processus peut être effectuée et une mise à l'échelle pour d'autres investigations peut être réalisée à l'avenir. En utilisant la granulation sèche du laitier dans les aciéries intégrées, les aciéries auront accès à la chaleur sensible du laitier de haut fourneau. L'énergie récupérée peut être utilisée pour la production de vapeur ou d'électricité ou pour d'autres processus de préchauffage utiles. Un potentiel énergétique de récupération d'énergie thermique de 20 MW ou alternativement d'environ 6 MW de production d'énergie électrique à partir d'une alimentation en laitier d'une tonne par minute peut être calculé. Sans avoir besoin d'un système de séchage en amont pour l'énergie du laitier de haut fourneau et par conséquent le CO2 peut être économisé. En résumé, la granulation à sec du laitier de haut fourneau permet un traitement ultérieur respectueux de l'environnement et durable pour l'un des grands potentiels de récupération de chaleur d'un haut fourneau moderne.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Four à optimisation énergétique

- Granulation de laitier de haut fourneau à la fonderie

- Utilisation de coke de noix dans un haut fourneau

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Revêtement réfractaire de haut fourneau

- Granulation à sec de laitier de haut fourneau pour récupération d'énergie