Poudres de moule de coulée continue

Poudres pour moules de coulée continue

Les poudres de moule de coulée continue sont utilisées principalement pour faciliter le passage de l'acier liquide à travers le moule de la machine de coulée continue. Il est également connu sous plusieurs autres noms tels que poudre de moule, poudre de coulée, fondant de moule, laitier de fondant de moule ou poudre de fondant de moule. La poudre de moule joue un rôle important dans la coulée continue de l'acier liquide et est l'un des facteurs les plus influents et les plus critiques dans la stabilité du processus de coulée et pour la coulée en douceur de l'acier liquide.

La poudre de moule améliore les performances du processus de coulée et réduit les défauts de surface. Les principales fonctions de la poudre de moule sont (i) de protéger l'acier liquide contre l'oxydation, (ii) d'assurer la lubrification de l'acier qui se solidifie, (iii) de contrôler, d'optimiser et d'isoler le transfert de chaleur de l'acier liquide au moule et l'air ambiant dans les directions horizontale et verticale, (iv) pour absorber les inclusions de l'acier liquide afin de produire un produit en acier coulé plus propre, et (v) pour fournir une protection chimique à l'acier liquide contre l'oxydation et d'autres réactions indésirables. La haute basicité de la poudre de moule augmente sa capacité à assimiler les inclusions non métalliques.

Lorsque la coulée continue de l'acier liquide a commencé dans les années 1950, la lubrification et le transfert de chaleur entre la coque en acier et le moule étaient assurés par l'utilisation de l'huile de colza. Au début de la coulée continue de l'acier liquide, l'acier liquide était coulé à ciel ouvert en utilisant des huiles de type colza pour lubrifier le moule. Cependant, la qualité de surface des produits coulés était médiocre en raison de l'incapacité des huiles de type colza à fournir une isolation thermique adéquate, une protection contre la réoxydation de l'acier et une incapacité à agir comme fondant pour les impuretés telles que l'alumine. Avec l'avènement de la buse d'entrée immergée (SEN) dans la coulée continue d'acier, l'utilisation d'huiles a présenté un nouveau problème en plus, puisque les plaquettes d'acier gelées, les crânes se développeraient autour de la buse immergée jusqu'à ce qu'ils deviennent assez gros pour casser le SEN.

Les poudres de moulage ont été développées pour tenter de pallier les problèmes rencontrés avec les huiles de type colza. Ce développement a été considéré par beaucoup comme un développement par « essais et erreurs ». Les poudres de moulage à base de cendres volantes ont été introduites en 1968. Initialement, les poudres de moulage étaient des mélanges physiques de matériaux tels que les cendres volantes, le laitier de haut fourneau (BF), le spath fluor, les carbonates alcalins et la cryolite. Ces poudres ont un effet très positif sur les pertes de chaleur et les températures de surchauffe de l'acier liquide pourraient être réduites. Ces poudres se sont également avérées «mouiller» à la fois le moule et la coque. Ces poudres ont également eu un effet positif sur les paramètres de coulée qui, à leur tour, ont amélioré la qualité du produit coulé. Cependant, les poudres à base de cendres volantes utilisées pour lubrifier et protéger l'acier liquide n'étaient pas efficaces car les cendres volantes ont une composition variable. Par conséquent, il était nécessaire de mélanger soigneusement les cendres volantes avec du calcaire, du carbonate de sodium et de la fluorite (CaF2) afin d'avoir une composition reproductible de la poudre de moule. Cela a conduit au développement de la poudre de moule synthétique vers le début des années 1980. Le développement continu de la poudre de moule depuis sa première introduction a maintenant fait de la coulée continue de nombreuses sections variées d'acier une routine.

Aujourd'hui, de nombreux types de poudres de moulage de compositions et de formes différentes (granulés, sous forme de poudre et poudres extrudées) sont produits pour s'adapter à la coulée de diverses nuances et tailles d'acier. Les facteurs qui influencent les propriétés des poudres de moules sont (i) la composition chimique, (ii) la composition minéralogique, (iii) la composition granulométrique, (iv) le procédé de fabrication, (v) la méthode de séchage ou de torréfaction, et (v) la teneur en carbone libre. . Chaque forme et type de poudre a ses propres avantages et inconvénients, tels que le prix, les problèmes de santé, la capacité d'écoulement, l'isolation thermique et le taux de fusion. Le choix de la poudre nécessite une connaissance approfondie du processus de coulée, de la composition de l'acier liquide, des préférences souhaitées et réalisables, et des caractéristiques du processus et du produit.

Les poudres de moules sont des mélanges mécaniques de divers oxydes et fluorures métalliques contenant de petites quantités de carbone pour réguler leur vitesse de fusion. Lors de la fusion de la poudre, les oxydes et fluorures réagissent pour former un liquide qui produit des oxydes et oxy-fluorures complexes lors du refroidissement. La mesure dans laquelle ces phases affectent les propriétés de lubrification et de transfert de chaleur du laitier dépend de la composition chimique de la poudre d'origine. Avec un si grand nombre de composants chimiques dans la poudre de moulage, il est difficile de comparer les performances des différentes poudres sur une base de composition.

La composition des poudres de moulage diffère selon l'application, la nuance d'acier et le produit souhaité. Cependant, certains composants sont considérés comme les principaux constituants des poudres de moulage. Les composants qui caractérisent la composition sont (i) un mélange de CaO et de SiO2 qui représente environ 70 % de la composition avec CaO dans la plage de 22 % à 45 % et SiO2 dans la plage de 17 % à 56 %, (ii) Le rapport CaO/SiO2 est normalement compris entre 1 et 1,3, certaines poudres ayant un taux de basicité de 0,8, (iii) MgO d'environ 0 % à 10 %, (iv) Fe2O3 d'environ 0 % à 6 %, (v) Al2O3 d'environ 0 % à 13 %, (vi) Na2O environ 0 % à 25 %, (vii) K2O environ 0 % à 2 %, (viii) fluor environ 2 % à 15 %, (ix) TiO2, B2O3, ZrO2, Li2O et MnO qui sont ajoutés aux poudres en fonction des besoins de l'application et donc la quantité peut varier beaucoup, et (x) C environ 2 % à 20 %.

Le fluor (F) dans la poudre de moule a une grande influence sur les propriétés de la poudre de moule et a également un effet dangereux sur l'environnement. Les avantages du fluor sont (i) il abaisse le point de fusion de la poudre de moule et, par conséquent, améliore la propriété lubrifiante de la poudre de moule, (ii) il diminue la viscosité de la poudre de moule et aide donc à la formation d'un film de laitier continu et stable, et (iii) il améliore la cristallisation du film de poudre. Les inconvénients du fluor sont (i) il y a émission de composants volatils comme SiF4 et NaF, et (ii) il réagit avec l'eau de refroidissement conduisant à la formation de HF.

La viscosité, le point de solidification, le point de fusion et la vitesse de scorification sont considérés comme des propriétés importantes pour les poudres de moulage. Les poudres de moulage doivent avoir une faible viscosité, une faible température de liquidus et un taux de fusion qui correspond à la vitesse de la coulée continue. Parfois, il devient nécessaire de prêter attention à la densité et à la chimie de la poudre du moule lors de la coulée de certaines nuances d'acier. La propriété d'isolation thermique de la poudre de moule est contrôlée par la densité apparente, la taille des particules et le type de carbone. L'effet de la composition chimique sur certaines des principales propriétés de la poudre de moule est illustré dans l'onglet 1.

| Tab 1 Effet de la composition chimique sur la propriété de la poudre de moisissure | ||||

| Sl. No. | Composé/élément | Viscosité | Point de solidification | Point de fusion |

| 1 | CaO | Diminuer | Augmenter | Augmenter |

| 2 | SiO2 | Augmenter | Diminuer | Diminuer |

| 3 | CaO/SiO2 | Diminuer | Augmenter | Augmenter |

| 4 | Al2O3 | Augmenter | Diminuer | Augmenter |

| 5 | Na2O | Diminuer | Diminuer | Diminuer |

| 6 | F | Diminuer | Augmenter | Diminuer |

| 7 | Fe2O3 | Diminuer | Diminuer | Diminuer |

| 8 | MnO | Diminuer | Diminuer | Diminuer |

| 9 | MgO | Diminuer | Diminuer | Diminuer |

| 10 | B2O3 | Diminuer | Diminuer | Diminuer |

| 11 | BaO | Diminuer | Diminuer | Diminuer |

| 12 | LiO2 | Diminuer | Diminuer | Diminuer |

| 13 | TiO2 | Pas de changement | Augmenter | Augmenter |

| 14 | K2O | Diminuer | Diminuer | Diminuer |

Il existe des exigences spécifiques en matière de poudre de moule pour s'adapter à la composition de l'acier. Ces exigences sont indiquées ci-dessous.

- L'acier calmé à l'aluminium à faible teneur en carbone nécessite une poudre de moule qui peut absorber l'inclusion d'Al2O3 sans aucun effet négatif sur la viscosité. La poudre de moule doit avoir de bonnes propriétés isolantes, une bonne absorption des non métalliques et des propriétés stables. La stabilité de la poudre de moule est la capacité d'absorber Al2O3 sans aucun effet négatif sur la viscosité.

- Les aciers au carbone avec du carbone dans la plage de 0,1 % à 0,18 % sont sujets à la fissuration. La température de solidification élevée de la poudre de moule réduit la chaleur à travers le moule. Pour une lubrification adéquate, une faible viscosité de la poudre de moule est nécessaire.

- Les aciers au carbone avec une teneur en carbone supérieure à 0,18 % nécessitent également des poudres de moulage à faible viscosité, faible densité et à faible point de fusion. Ces poudres doivent avoir de bonnes propriétés isolantes, une teneur en carbone correcte et une bonne capacité de lubrification.

- Les aciers à très faible teneur en carbone nécessitent des poudres de moulage capables d'absorber les inclusions non métalliques, d'améliorer l'isolation, de fournir une bonne lubrification et d'avoir des propriétés stables et un piégeage minimal des scories. La poudre de coulée ne doit pas provoquer d'accumulation de carbone dans l'acier.

Les poudres de moules sont aujourd'hui généralement classées en trois groupes, à savoir (i) à base de cendres volantes, (ii) synthétiques et (iii) en matériau pré-fondu ou fritté. Les poudres de moulage à base de cendres volantes sont des mélanges mécaniques de matières premières telles que la bauxite, la chaux, le spath fluor, etc., avec des cendres volantes en poudre comme composant principal. Les poudres synthétiques sont simplement des mélanges de matières premières en poudre dans des proportions souhaitées. Les poudres de moulage préfondues, normalement utilisées pour la coulée d'aciers de qualité pour emboutissage calmé à l'aluminium, sont des mélanges qui sont fondus et calibrés après le mélange mécanique des matières premières. Les poudres de moules sont fournies sous différentes formes, à savoir des poudres, des granulés granulés, extrudés et en expansion. Chaque type de poudre de moule a ses propres avantages et inconvénients liés au coût, à la fluidité, à l'isolation thermique, au taux de dosage et aux risques pour la santé. Les poudres sont moins chères que les produits granulés, mais les poudres fines posent des problèmes de santé. Il existe également une certaine inhomogénéité dans les approvisionnements puisque les fines ont tendance à se déposer au fond du conteneur. Différents types de poudres de moules sont décrits ci-dessous.

Poudres de cendres volantes – Ces poudres sont des mélanges mécaniques dans lesquels les cendres volantes en poudre sont un composant important du mélange. Dans ces poudres, les cendres volantes sont mélangées à différents minéraux. La composition des cendres volantes étant très variable, cela a limité la production et l'utilisation de ce type de poudre.

Poudres synthétiques – Ces poudres sont des mélanges mécaniques de nombreux minéraux en poudre fine. Ceux-ci sont fabriqués avec un mélange à cisaillement élevé. Il est souhaitable d'utiliser des matières premières avec des points de fusion similaires. Il est préférable d'utiliser un nombre minimum de matières premières pour obtenir la composition requise car cela simplifie l'assurance qualité. De plus, les matières premières présentant des risques pour la santé ne doivent pas être utilisées.

Poudres préfusionnées – Ces poudres contiennent une part importante de matériaux préalablement fondus et calibrés. L'introduction de poudres pré-fusionnées est faite pour améliorer l'uniformité et la composition chimique.

Poudres granulaires – Ces poudres ont la forme de granulés sphériques ou extrudés. Ces granulés contiennent beaucoup moins de poussière que les poudres de moisissures. Les granulés sphériques sont particulièrement adaptés à l'application automatique. Les poudres de moulage granulées sont produites par séchage par pulvérisation tandis que les poudres extrudées sont produites par extrusion. Ces poudres ont un meilleur contrôle de qualité et moins de problèmes de santé. Les granulés d'expansion contiennent un agent d'expansion. Lors du chauffage des granulés, l'agent d'expansion modifie la forme des granulés et réduit la coulabilité de la poudre sur le dessus du moule.

Poudres de démarrage – Ceux-ci sont parfois utilisés au début de la coulée pour fournir un bain de laitier rapidement formé. Ces poudres ont des points de fusion bas, ont une teneur élevée en oxyde de sodium (Na2O) et contiennent fréquemment des agents exothermiques tels que le siliciure de calcium et une petite quantité de carbone (moins de 1 %). Les poudres de démarrage ne doivent être utilisées qu'en cas de nécessité.

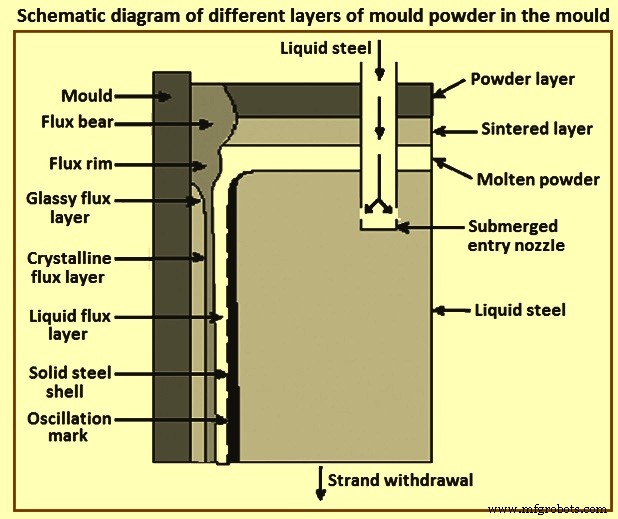

Lors de la coulée continue, l'acier liquide est déversé en continu du répartiteur dans la lingotière oscillante. Le moule en cuivre est refroidi à l'eau. Afin de protéger l'acier liquide de l'oxydation et du collage au moule, la poudre de moule est utilisée. La poudre de moule est ajoutée en continu sur la surface supérieure de l'acier liquide à l'intérieur du moule, ce qui peut être fait manuellement ou automatiquement. Cette poudre de moule forme une couche ayant une profondeur totale de 100 mm à 150 mm. En raison de la température élevée de l'acier liquide, bien au-dessus du point de fusion de la poudre, un gradient de température se forme dans la direction verticale à travers la poudre. Sur le dessus se trouve la poudre de moule nouvellement ajoutée, formant une couche de poudre. Lors de l'ajout de la poudre de moule, différentes couches de poudre de moule qui se forment sont représentées schématiquement sur la figure 1. Le mécanisme de formation de ces couches est décrit ci-dessous.

- La poudre du moule chauffe et perd du carbone par réaction avec l'oxygène. L'élimination de l'eau a lieu lorsque la température augmente et la poudre du moule forme une couche frittée.

- La poudre de moule fond à une vitesse définie et forme des couches frittées (pâtes) et liquides. La couche de liquide agit comme un réservoir pour fournir de la poudre liquide au toron. Cette piscine de liquide doit être plus profonde que la longueur de course pour assurer une bonne lubrification.

- La poudre de moule forme un film de poudre solide grâce à la première infiltration de poudre liquide dans l'espace moule/brin. Ce film de poudre solide est de nature vitreuse et a généralement une épaisseur de 2 mm à 4 mm. Ce film solide cristallise ensuite dans les régions à haute température adjacentes au brin.

- La poudre de moule forme un film de poudre liquide généralement de 0,1 mm d'épaisseur. Ce laitier liquide est aspiré dans l'espace le long de la coque en acier et lubrifie le toron. Cette lubrification empêche l'acier d'adhérer au moule, éliminant ainsi une cause d'éclatement du toron.

La poudre sur le ménisque se compose normalement de quatre couches, à savoir (i) une couche de poudre noire n'ayant pas réagi, non fondue sur le dessus, (ii) une couche frittée, semi-réagie, (iii) une zone pâteuse dans laquelle le la poudre de moule est en train de fondre, et (iv) une couche de laitier fondu directement sur l'acier liquide. Le processus de lubrification est presque entièrement effectué dans cette dernière couche mentionnée et dépend de nombreux facteurs. Normalement, les flux avec une viscosité et/ou une température de fusion plus faibles ont tendance à fournir une friction plus faible, de meilleures propriétés de lubrification et donc à empêcher le collage.

Il ressort clairement de la figure 1 qu'en passant de l'acier liquide à la surface externe de la poudre, il existe trois couches différentes qui peuvent être définies en fonction de leur état d'agrégation et de leur état physique. Chacun d'eux existe pour une certaine plage de température. De l'autre côté, en se déplaçant de l'acier liquide vers le moule refroidi, d'autres couches apparaissent, qui peuvent cependant être prédites par la courbe de fusion. Les propriétés du film de poudre dictent les principales fonctions de lubrification des brins et de transfert de chaleur du moule. Selon la composition chimique et les propriétés physiques, deux mécanismes principaux peuvent tour à tour avoir lieu à savoir la cristallisation et la vitrification. La formation de cristaux est favorable à un transfert de chaleur homogène et contrôlé (horizontal) lors de la coulée, ce qui est nécessaire pour éviter la formation de fissures de surface.

Mais les poudres de moulage qui sont directement exposées à l'acier liquide subissent également un échauffement instantané qui est capable de fournir des conditions thermiques très éloignées de l'état thermodynamique. Les poudres ont normalement un comportement vitreux dans ce cas.

Fig 1 Schéma de principe des différentes couches de poudre de moule dans le moule

Processus de fonctionnement de la poudre de moule

La partie inférieure de la poudre de moule commence à fritter et forme une couche frittée. Cependant, la poudre qui est en contact le plus étroit avec l'acier liquide fond en raison de la température élevée et se traduit par un bain de poudre liquide au-dessus de l'acier liquide à l'intérieur du moule. Au niveau des faces étroites et larges du moule, la poudre liquide pénètre dans l'espace étroit entre le ménisque en acier et la paroi du moule. Une couche de laitier solide et vitreux se forme lorsque le laitier liquide est trempé sur la paroi du moule refroidi à l'eau. Si plus de poudre est ajoutée sur cette couche, ou lorsqu'un préchauffage a lieu, il y a une probabilité que des phases cristallines se forment dans la couche. En raison du taux de transfert de chaleur plus élevé dans la partie supérieure du moule, une couche de laitier appelée rebord se forme sur le dessus du ménisque et autour du moule. La structure de la couche de laitier solide fait partie du contrôle du flux de chaleur horizontal, c'est-à-dire la vitesse de refroidissement de l'acier, directement liée au nombre de défauts de surface se produisant sur le produit final en acier. La température sur la surface en acier solide est supérieure au point de fusion de la poudre du moule sur toute la longueur du moule. En conséquence, une couche de poudre liquide est présente entre les couches de poudre solide et la coque en acier (toron). Cette couche est cruciale pour maintenir un faible frottement toron/moule, et donc éviter le collage de la virole en acier

Les couches d'acier liquide les plus proches du moule commencent à se solidifier. La qualité et les caractéristiques de cette coque sont de la plus haute importance. Il est donc essentiel de contrôler et d'optimiser la stabilité et la qualité de la coque solidifiée. Cela peut être fait en ajustant la vitesse de coulée, la vitesse d'oscillation du moule, le transfert de chaleur et les propriétés de la poudre de moule telles que le taux de fusion, la composition et la viscosité, etc. La poudre de moule recouvrant l'acier liquide forme une couche de poudre liquide. Au-dessus de cette couche se trouve une couche frittée riche en carbone et au-dessus de celle-ci la poudre non fondue. La poudre de moule est censée remplir plusieurs fonctions telles que (i) la protection du métal contre l'oxydation par l'air, (ii) l'isolation thermique pour éviter une solidification partielle en surface, (iii) l'absorption des inclusions remontant à la surface, (iv) lubrification du contact entre le métal et le moule, et (v) permettre un transfert de chaleur homogène entre le toron et le moule selon les conditions de coulée.

Lors de l'oscillation du moule, la poudre liquide formée à la surface de l'acier liquide s'infiltre entre le toron d'acier et le moule pour agir comme lubrifiant et également pour réguler l'extraction de chaleur du toron vers le moule. Si la chaleur est dissipée trop lentement, une coque en acier trop fine est formée par le toron et une « évasion » peut se produire, c'est-à-dire que la coque en acier se rompt, juste en dessous du moule car elle ne peut pas supporter la pression ferrostatique de l'acier liquide. En revanche, si le taux d'évacuation de la chaleur est trop élevé, des fissures longitudinales peuvent apparaître dans le produit coulé.

Caractérisation de la poudre de moule

La caractérisation physique joue un rôle important dans la procédure de sélection et l'évaluation opérationnelle. En général, la composition chimique, la viscosité, y compris le début de cristallisation, et le comportement à la fusion sont considérés pour la caractérisation de la poudre de moule.

Viscosité – La viscosité d'une poudre de moule influence l'infiltration de poudre de moule lors de la coulée. En général, l'infiltration augmente avec une diminution de la viscosité de la poudre de moulage pour les mêmes conditions opératoires. Les fenêtres de fonctionnement pour la viscosité sont principalement basées sur des règles empiriques, mais d'autres exigences telles que le contrôle du piégeage de la poudre jouent également un rôle important lors de la définition de la viscosité requise d'une poudre de moule.

Comportement de fusion – Le comportement de fusion d'une poudre de moule influence fortement à la fois la profondeur du bain de liquide et la sensibilité à la formation de rebords/ours. Le comportement de fusion peut être décrit par la trajectoire de fusion et la vitesse de fusion. Dans les deux cas, les apports de carbone libre sont considérés comme un facteur principal. L'autre paramètre principal est la condition d'écoulement dans le moule, c'est-à-dire la stabilité du ménisque pendant la coulée. La profondeur du bain liquide résulte des valeurs équilibrées de l'alimentation et de l'infiltration de la poudre de moule.

Trajectoire de fusion – La trajectoire de fusion de la poudre du moule est déterminée à l'aide d'un microscope à platine chauffante. Les résultats sont normalement donnés sous forme de valeurs pour le ramollissement, la fusion et les températures d'écoulement.

Vitesse de fusion – La vitesse de fusion des poudres de moulage est déterminée à l'aide de la méthode dite de ramollissement. Avec cette méthode, le déplacement d'un cylindre pré-pressé de poudre de moule est mesuré en fonction du temps à une température fixe (1400° deg C). La méthode donne des résultats qualitatifs qui peuvent être liés à la composition de la poudre de moule, c'est-à-dire la teneur en carbone libre d'une poudre de moule.

Processus de fabrication

- Laine d'acier

- Ciseaux

- Zinc

- Acier inoxydable

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Refroidissement par brouillard d'air en coulée continue

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Processus de moulage de précision en acier inoxydable