CeO2 nanoporeux en forme de tige modifié par des nanoparticules PdO pour l'oxydation du CO et la combustion du méthane avec une activité catalytique élevée et une résistance à l'eau

Résumé

Un PdO/CEO2 Un composite avec une structure squelettique nanoporeuse en forme de tige a été préparé en combinant le désalliage de rubans d'alliage Al-Ce-Pd avec la calcination. Pour l'oxydation du CO et CH4 combustion, les nanoporeux PdO/CeO2 le composite présente une excellente activité catalytique et les températures de réaction complètes du CO et du CH4 sont respectivement de 80°C et 380°C. De plus, le composite possède une excellente stabilité de cycle, CO2 toxicité et résistance à l'eau, et l'activité catalytique diminue à peine après 100 h de test de stabilité à long terme en présence de vapeur d'eau (2 × 10 5 ppm). Les résultats d'une série de caractérisations indiquent que l'augmentation de l'activité catalytique peut être attribuée à la bonne dispersion des nanoparticules de PdO, une grande surface spécifique, une forte capacité redox, une interaction entre PdO et CeO2 , et plus d'oxygène tensioactif sur PdO. Les résultats de la caractérisation et des expériences indiquent également que les nanoparticules de PdO, préparées en combinant désalliage et calcination, ont une activité catalytique plus forte que les nanoparticules de Pd. Enfin, un modèle simple est utilisé pour résumer le mécanisme catalytique du PdO/CeO2 composite. On espère que ce travail fournira des informations sur le développement de catalyseurs à haute activité.

Contexte

À l'heure actuelle, un nombre croissant de personnes prêtent attention aux problèmes environnementaux et se concentrent sur l'atténuation de plusieurs problèmes environnementaux importants, tels que les émissions de gaz d'échappement et le réchauffement climatique [1, 2]. En particulier, l'élimination du CO toxique et du gaz à effet de serre CH4 fait l'objet d'une pléthore de recherches. Parmi ces investigations, la catalyse à basse température s'est avérée être un moyen efficace d'éliminer ces gaz polluants [3,4,5,6].

Bien que de nombreuses études aient prouvé que les métaux bon marché et leurs oxydes métalliques (par exemple, les métaux et oxydes de transition et les métaux et oxydes de terres rares) peuvent être utilisés comme catalyseurs pour l'oxydation du CO et du CH4 combustion, il est indéniable que l'utilisation de métaux nobles améliore généralement significativement les performances catalytiques [7, 8]. Ces dernières années, les catalyseurs Pd et PdO ont été largement étudiés et sont considérés comme certains des catalyseurs les plus efficaces pour l'oxydation du CO et du CH4 la combustion. Ils présentent non seulement une faible volatilité à haute température, mais également une activité catalytique élevée à basse température [9, 10].

Cependant, d'un point de vue applicatif, étant donné que l'abondance des métaux précieux dans la terre est relativement faible, les catalyseurs Pd et PdO qui sont généralement utilisés dans des applications industrielles pratiques sont chargés sur des supports tels que des oxydes métalliques, des zéolites, des matériaux carbonés, et charpentes métallo-organiques. Cette configuration s'inscrit également dans la tendance à développer une catalyse durable en conservant les métaux nobles et en utilisant l'interaction support-métal noble pour améliorer l'activité catalytique [11, 12]. Parmi les types de supports, le PDG2 est considéré comme un support prometteur en raison de ses fortes propriétés de stockage/libération d'oxygène et d'une excellente stabilité thermique. Par exemple, MacLachlan et al. utilisé une combinaison d'imprégnation à l'humidité naissante et de réduction assistée par surface pour préparer un PdO/CeO2 nanostructuré composite, qui présentait une bonne activité comme catalyseur de combustion du méthane après calcination [13]. Luo et al. a signalé la préparation d'un PdO-CeO2 catalyseur par une méthode de combustion en solution et a prouvé que les effets synergiques de PdO et CeO2 sont la raison de l'augmentation de l'activité catalytique [14].

Bien que de nombreux bons résultats aient été obtenus, des défis subsistent. Par exemple, de nombreux produits chimiques organiques ou tensioactifs peuvent contaminer les nanomatériaux, entraînant une activité catalytique insuffisante, ce qui est courant avec la chimie humide [15]. De plus, le procédé de préparation d'un catalyseur basé sur la méthode de vieillissement des précurseurs liquides est compliqué, et le rendement est faible [16]. Par conséquent, le développement de matériaux non polluants, à haut rendement et à haute activité catalytique reste un défi.

Dans ce travail, nous avons développé une méthode pour la préparation de PdO/CeO2 composites par désalliage de rubans en alliage Al-Ce-Pd puis calcination. La méthode de préparation est simple, la structure du matériau est facile à contrôler et aucun réactif organique n'est nécessaire [17, 18], ce qui est particulièrement adapté à une production industrielle à grande échelle et à un avenir durable [19, 20]. Cependant, pour autant que nous le sachions, il n'y a eu aucun rapport de la littérature sur l'utilisation du désalliage pour préparer les catalyseurs pour la combustion du méthane. Par conséquent, on espère que ce travail pourra fournir des informations et aider à la synthèse et à la préparation des nanomatériaux.

Méthodes

Matériaux

Tous les produits chimiques et métaux ont été utilisés tels que reçus de qualité analytique sans autre purification. L'Al pur (99,90 wt %), le Ce pur (99,90 wt %) et le Pd pur (99,90 wt %) provenaient de Sino-Platinum Metals Co., Ltd. Le NaOH granulaire (AR) provenait de Shanghai Aladdin Biochemical Technology Co., Ltd. L'argon de haute pureté provenait de Xi'an Jiahe Co., Ltd.

Synthèse de PdO/CeO2 Composite

Al92−X Ce8 PdX (X =0, 0,1, 0,3, 0,5, 0,7, 0,9 et 1,1) des alliages précurseurs ont été préparés par fusion à l'arc d'Al pur, de Ce pur et de Pd pur sous atmosphère d'argon. Un alliage précurseur Al-Ce-Pd obtenu a été refondu par chauffage par induction à haute fréquence dans un tube de quartz sous protection d'argon. L'alliage fondu a été soufflé sur un rouleau de cuivre rotatif à grande vitesse par de l'argon pour une solidification rapide, et un ruban d'alliage Al-Ce-Pd d'une largeur d'environ 3 à 4 µm et d'une épaisseur d'environ 20 à 30 µm a été obtenu. /P>

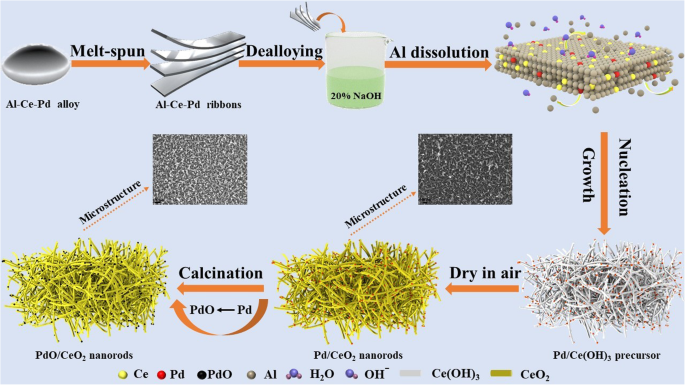

Le ruban d'alliage Al-Ce-Pd préparé a été placé dans une solution d'hydroxyde de sodium à 20 % en poids et désallié à température ambiante pendant 2 h, puis chauffé à 80 °C et désallié pendant 10 h. L'échantillon désallié a été rincé à plusieurs reprises avec de l'eau désionisée et séché à l'air à température ambiante. L'échantillon séché a été calciné dans O2 à 200~600 °C pendant 2 h, et le débit d'O2 est de 18 mL min −1 . La méthode de préparation et l'évolution structurelle du PdO/CeO2 composites sont montrés dans la Fig. 1.

Schéma pour la préparation du nanoporeux PdO/CeO2 en forme de tige composite

Caractérisation de l'échantillon

Les diagrammes de diffraction des rayons X (XRD) ont été obtenus en utilisant un diffractomètre Shimadzu XRD-6100 avec un rayonnement Cu Kα (20 kV et 40 mA). La morphologie et la composition élémentaire des échantillons ont été obtenues à partir d'un microscope électronique à balayage (MEB) JSM-7000F et d'un spectromètre à dispersion d'énergie (EDS) INCA X-Sight Oxford. Des images de microscopie électronique à transmission (MET), des images de microscopie électronique à transmission haute résolution (HRTEM) et des images de microscopie électronique à transmission à balayage couplées à des spectres de rayons X à dispersion d'énergie (STEM-EDX) ont été enregistrées sur un microscope électronique JEOL JEM-200. La surface spécifique (S PARIER ), la taille des pores (D p ), et le volume des pores (V p ) des échantillons ont été déterminés avec un appareil Micromeritics ASAP 2020 à 77,4 K. L'analyse par spectroscopie photoélectronique aux rayons X (XPS) a été réalisée avec un spectromètre multifonctionnel modèle Axis Ultra Kratos. Réduction de température d'hydrogène programmée (H2 -TPR) a été réalisée sur un Quantachrome Autosorb-iQC-TPX, dans lequel un échantillon de 50 mg a été chauffé de 50 à 800 °C à une vitesse de rampe de 10 °C/min dans 10 vol% H2 /Ar mélange gazeux circulant à une vitesse de 40 mL min −1 .

Test de catalyseur

L'activité catalytique des échantillons a été évaluée par oxydation du CO et CH4 la combustion. Le catalyseur (100 mg) a été chargé dans un réacteur tubulaire en acier inoxydable, et le réacteur a été placé dans un four tubulaire avec un contrôle précis de la température. Un gaz d'alimentation composé de 1 vol% CO, 10 vol% O2 , et 89 vol% N2 ou 1 vol% CH4 , 10 vol% O2 , et 89 vol% N2 a été introduit dans le réacteur à un débit total de 50 mL min −1 (vitesse spatiale =30000 h −1 ), et le débit du gaz de réaction a été contrôlé et ajusté par un débitmètre massique (Brooks 5850E). Détails sur la préparation du gaz d'alimentation avec 20 vol% H2 O sont indiqués dans le fichier supplémentaire 1 :Figure S1. Le CO et CH4 les concentrations pendant le processus de chauffage ont été analysées en ligne par un chromatographe en phase gazeuse Agilent GC-7890B équipé d'un détecteur à ionisation de flamme (FID). La conversion de CO et CH4 a été calculé selon l'équation. (1) :

$$ X=\frac{C_{\mathrm{in}}-{C}_{\mathrm{out}}}{C_{\mathrm{in}}}\times 100\% $$ (1)où X représente la conversion de CO ou CH4 , C dans représente la concentration d'entrée de CO ou CH4 , et C sortie représente la concentration de sortie de CO ou CH4 .

Les vitesses de réaction du CO et du CH4 ont été calculés en utilisant l'équation. (2) [14, 21] :

$$ {r}_{\mathrm{CO}/{\mathrm{CH}}_4}=\frac{C_{\mathrm{CO}/{\mathrm{CH}}_4}\cdot {X}_{ \mathrm{CO}/{\mathrm{CH}}_4}\cdot P\cdot V}{m_{\mathrm{cat}}\cdot {W}_{\mathrm{Pd}}\cdot R\cdot T }\left(\mathrm{mol}\cdot {\mathrm{s}}^{-1}\cdot {\mathrm{g}}_{\mathrm{Pd}}^{-1}\right) $$ (2)où r CO/CH4 représente la vitesse de réaction du CO ou du CH4; la concentration de CO ou CH4 est exprimé par C CO/CH4 dans le gaz d'alimentation ; la conversion de CO ou CH4 est exprimé par X CO/CH4; P est la pression atmosphérique, qui est de 101,3 KPa ; V est le débit total ; m chat est la masse du catalyseur dans le réacteur; W Pd est le chargement de Pd; R est la constante molaire des gaz, qui est de 8,314 Pa m 3 mol −1 K −1 ; et T est la température ambiante (293 K).

Résultats et discussion

Caractérisation du catalyseur

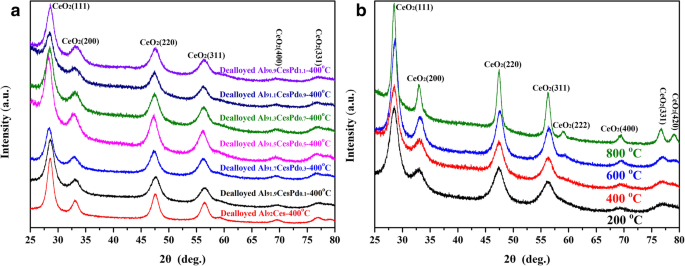

Les spectres XRD des échantillons sont présentés sur la figure 2. Un ensemble clair de pics de diffraction pour CeO2 (JCPDS n° 34-0394) a été détecté, comme le montre la figure 2a, mais les pics de diffraction associés au Pd n'ont pas été détectés dans tous les échantillons désalliés qui ont été calcinés à 400°C. L'Al91,3 désloyé Ce8 Pd0.7 l'alliage a été calciné à différentes températures, comme le montre la figure 2b. Au fur et à mesure que la température augmentait, les pics de diffraction de CeO2 progressivement devenu pointu et étroit; cependant, même après une calcination à 800°C, les pics de diffraction liés au Pd n'ont pas pu être détectés. Ce résultat peut être dû à la concentration relativement faible de Pd dans l'échantillon, qui peut être fortement dispersé dans l'échantillon sous la forme soit d'une phase amorphe soit de petits grains cristallins. Aucun pic de diffraction associé à Al n'a été observé dans les spectres XRD pour aucun des échantillons, ce qui indique que la teneur résiduelle en Al dans les échantillons après désalliage était soit très faible, soit que Al était présent dans les échantillons sous une forme amorphe.

Modèles XRD de Al92−X Ce8 PdX (X =0,1, 0,3, 0,5, 0,7, 0,9 et 1,1) désallié à 400 °C (a ) et les modèles XRD d'Al91,3 désallié Ce8 Pd0.7 alliages calcinés à différentes températures (b )

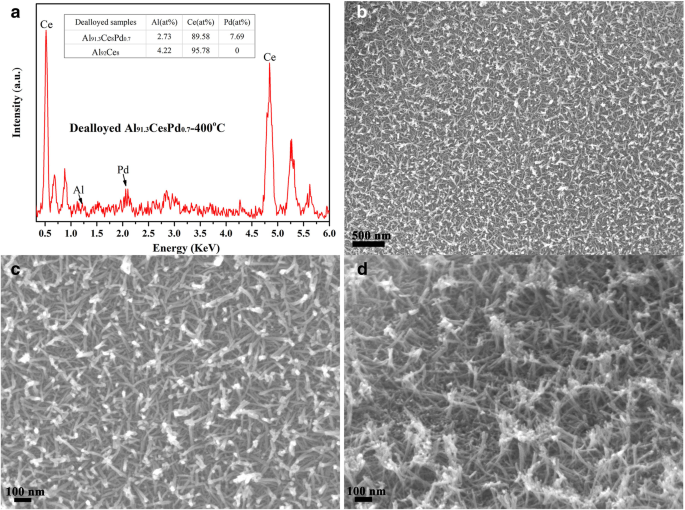

Les résultats EDS et les microstructures de l'Al91,3 désallié Ce8 Pd0.7 calcinés à 400°C sont illustrés à la Fig. 3. Après désalliage, les teneurs en Ce et Pd dans l'échantillon étaient très proches de celles de l'alliage précurseur, comme illustré à la Fig. 3a, indiquant que la perte de Ce et de Pd était petite pendant le processus de désengagement. L'Al résiduel dans l'Al91,3 désallié Ce8 Pd0.7 l'alliage calciné à 400°C était très faible, seulement 2,73 %, ce qui est cohérent avec les résultats XRD. Les figures 3b et c montrent les images SEM de surface de l'échantillon, et l'échantillon présente une structure poreuse tissée, désordonnée et uniforme composée de nombreuses nanotiges d'un diamètre d'environ 10 nm ; les nanotiges sont empilées les unes sur les autres pour former plusieurs micropores et mésopores. Une image SEM en coupe transversale de l'échantillon est montrée sur la figure 3d, et les nanotiges sont connectées les unes aux autres pour former une structure squelettique tridimensionnelle qui facilite la stabilisation des nanoparticules à travers une grande zone de contact, résultant en une interaction plus nanométrique interfaces.

Modèle EDS (a ), images SEM de surface (b , c ) et image SEM en coupe (d ) de l'Al91,3 désallié Ce8 Pd0.7 alliage calciné à 400 °C

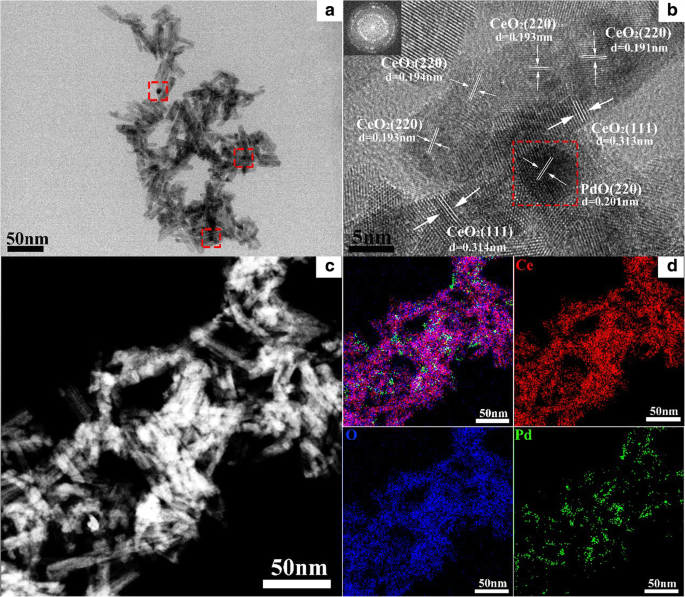

Les images MET et la cartographie TEM-EDX ont en outre été utilisées pour caractériser les structures et la distribution des particules de l'échantillon, comme le montre la figure 4. L'Al désallié91,3 Ce8 Pd0.7 calciné à 400°C se compose de nombreux nanotiges, comme le montre la figure 4a, et les nanotiges sont empilées les unes sur les autres pour former de nombreux micropores et mésopores, ce qui est cohérent avec les résultats du SEM. Il y a plusieurs particules plus sombres réparties à la surface des nanotiges, comme le montrent les encadrés rouges de la figure 4a. La figure 4b montre l'image HRTEM de l'échantillon. Les valeurs d'espacement de réseau des nanotiges sont d'environ 0,314 nm et 0,193 nm, correspondant aux plans (111) et (220) de CeO2 , respectivement. La boîte rouge de la figure 4b est l'image HRTEM des particules les plus sombres de la figure 4a, qui possèdent un diamètre d'environ 5 nm et sont réparties à la surface du CeO2 nanotiges. Cependant, la valeur d'espacement du réseau des particules les plus sombres (0,201 nm) est similaire à celle du plan (220) de CeO2 (0,193 nm) et est difficile à distinguer. La caractérisation cartographique TEM-EDX a été réalisée pour identifier ces particules. Comme le montrent les Fig. 4c et d, les particules réparties sur le CeO2 les nanotiges sont liées au Pd, et compte tenu de la valeur d'espacement du réseau de 0,201 nm, les particules les plus sombres sont déterminées comme étant des nanoparticules de PdO qui sont uniformément dispersées à la surface du CeO2 nanotiges (Fig. 4d), formant un certain nombre d'interfaces rugueuses.

TEM (a ), HRTEM (b ), et la cartographie TEM-EDS (c , d ) images de l'Al91,3 désallié Ce8 Pd0.7 alliage calciné à 400 °C

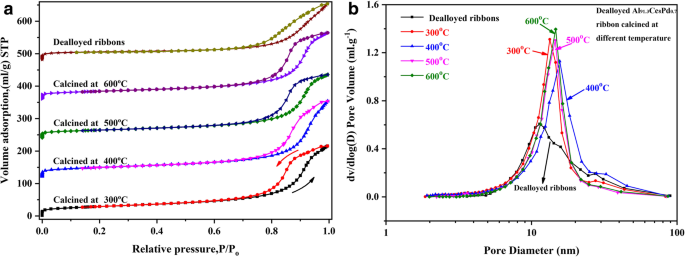

Les tests BET et BJH ont été effectués sur l'Al91,3 désallié Ce8 Pd0.7 calcinés à différentes températures, et les résultats correspondants sont présentés sur la figure 5 et le tableau 1. Tous les échantillons présentaient des isothermes de type IV avec H2 et H3 boucles d'hystérésis, comme le montre la figure 5a. Ce résultat indique que les échantillons sont des structures mésoporeuses, ce qui est cohérent avec les résultats SEM et MET. De plus, la courbe de distribution de la taille des pores illustrée à la figure 5b prouve en outre que tous les échantillons possèdent une structure mésoporeuse et que les échantillons calcinés présentaient des distributions de taille des pores tout aussi étroites avec un diamètre moyen des pores d'environ 12 à 14 nm. La surface spécifique (S PARIER ), la taille des pores (D p ), et le volume des pores (V p ) des échantillons aux températures de calcination correspondantes sont répertoriés dans le tableau 1. L'échantillon calciné à 400 °C présente la plus grande surface spécifique et le plus grand volume de pores égal à environ 102 m 2 g −1 et 0,362 cm 3 g −1 , respectivement. Au fur et à mesure que la température de calcination augmentait continuellement, la surface spécifique diminuait légèrement; cependant, même après la calcination à 600°C, l'échantillon avait encore une surface spécifique de 84 m 2 g −1 . Ces résultats indiquent que le CeO2 nanoporeux en forme de tige La structure squelettique a une excellente capacité anti-frittage. Cette conclusion est également vérifiée par les tailles cristallines dans le fichier supplémentaire 1 :tableau S1 et les images SEM et TEM dans le fichier supplémentaire 1 :figure S2.

Courbes isothermes d'adsorption-désorption d'azote (a ) et les courbes de distribution de la taille des pores (b ) d'Al91,3 désallié Ce8 Pd0.7 rubans calcinés à différentes températures

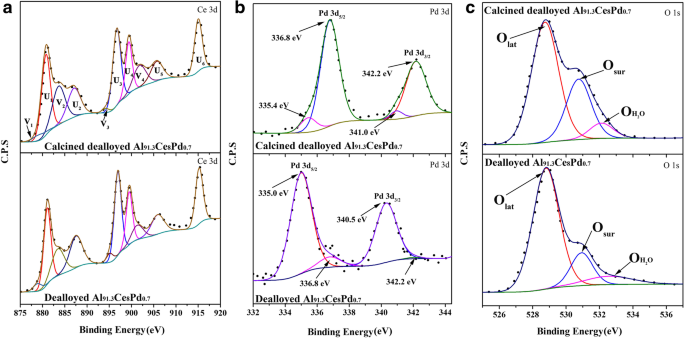

Les spectres XPS de l'Al91,3 désallié Ce8 Pd0.7 échantillon et l'Al91,3 désallié calciné Ce8 Pd0.7 échantillon sont représentés sur la figure 6 pour caractériser davantage la composition de valence des éléments de surface des échantillons. Le spectre XPS de Ce 3d est illustré à la Fig. 6a, où U représente Ce 4+ et V représente Ce 3+ [22]. Généralement, l'existence de Ce 3+ est étroitement liée aux lacunes en oxygène. Les résultats calculés indiquent que les concentrations de Ce 3+ dans le désloyé Al91,3 Ce8 Pd0.7 échantillon et l'Al91,3 désallié calciné Ce8 Pd0.7 échantillon étaient de 21,15 % et 23,33 %, respectivement, avec peu de différence, comme le montre le tableau 2. Ce résultat indique que la calcination affecte à peine la concentration des lacunes d'oxygène de surface. Pour comprendre l'effet du chargement de PdO sur la concentration d'oxygène vacant de l'échantillon, le spectre XPS de l'Al désallié92 Ce8 échantillon calciné à 400 °C (pur CeO2 ) est illustré dans le fichier supplémentaire 1 :Figure S3. Le Ce 3+ la concentration a été calculée à environ 14,27 %, ce qui est bien inférieur à celui de l'échantillon chargé de PdO. Ce phénomène indique qu'il existe une interaction entre PdO et CeO2 et que la présence de PdO peut changer l'état de valence de CeO2 éléments de surface et augmenter la concentration des lacunes d'oxygène de surface.

Spectres XPS du Ce 3d (a ), Pd 3d (b ), et O 1s (c ) régions de l'Al91,3 désallié Ce8 Pd0.7 échantillon et l'Al91,3 désallié Ce8 Pd0.7 échantillon calciné à 400 °C

Pour étudier plus avant les effets de la calcination sur les nanoparticules de PdO de surface, les spectres Pd 3d XPS de l'Al désallié91,3 Ce8 Pd0.7 échantillon et l'Al91,3 désallié calciné Ce8 Pd0.7 l'échantillon sont montrés dans la Fig. 6b. Il existe deux formes de Pd dans l'Al91,3 désallié calciné Ce8 Pd0.7 ruban; les forts pics à 336,8 eV et 342,2 eV peuvent être attribués au PdO (Pd 2+ ) [23], et les pics faibles à 335,4 eV et 341,0 eV peuvent être attribués au Pd métallique (Pd 0 ) [24]. Le tableau 2 montre que les concentrations de Pd 2+ et Pd 0 étaient respectivement d'environ 91,25 % et 8,75 %. Cependant, les résultats de l'analyse pour l'Al91,3 désallié Ce8 Pd0.7 échantillon sont à l'opposé, et les concentrations de Pd 2+ et Pd 0 étaient respectivement d'environ 6,45 % et 93,55 %. Ce résultat indique que le Pd est présent sous forme de Pd métallique dans l'échantillon désallié, alors qu'après calcination, le Pd a été oxydé en PdO et uniformément dispersé à la surface de CeO2 , ce qui est cohérent avec les résultats des images HRTEM.

Il est bien connu que l'oxygène tensioactif (Osur ) est généralement une espèce oxygénée active pour les réactions catalytiques. La figure 6c montre les spectres XPS O 1s des deux catalyseurs. Pour l'Al91,3 désallié calciné Ce8 Pd0.7 échantillon, les pics à 528,9 eV, 530,6 eV et 532,1 eV correspondent à l'oxygène du réseau (Olat ), oxygène tensioactif (Osur ), et H2 faiblement adsorbé O (OH2O ), respectivement [25, 26]. Le rapport de Osur (Osur /(Olat + Osur + OH2O )) a été calculé et est répertorié dans le tableau 2. Les ratios de Osur pour le désloyé Al91,3 Ce8 Pd0.7 échantillon et l'Al91,3 désallié calciné Ce8 Pd0.7 l'échantillon étaient d'environ 16,2 % et 29,3 %, respectivement, indiquant la présence de plus d'espèces d'oxygène tensioactives dans l'Al désallié calciné91,3 Ce8 Pd0.7 goûter. Les concentrations de Ce 3+ dans ces deux catalyseurs étaient similaires (Fig. 6a), suggérant que PdO a une plus forte capacité d'adsorber et d'activer O2 que les nanoparticules métalliques de Pd. Une expérience distincte (fichier supplémentaire 1) a été conçue pour éliminer l'interférence de l'activation thermique sur les résultats expérimentaux, comme le montre le fichier supplémentaire 1 :figure S4, et les résultats obtenus soutiennent également la conclusion ci-dessus.

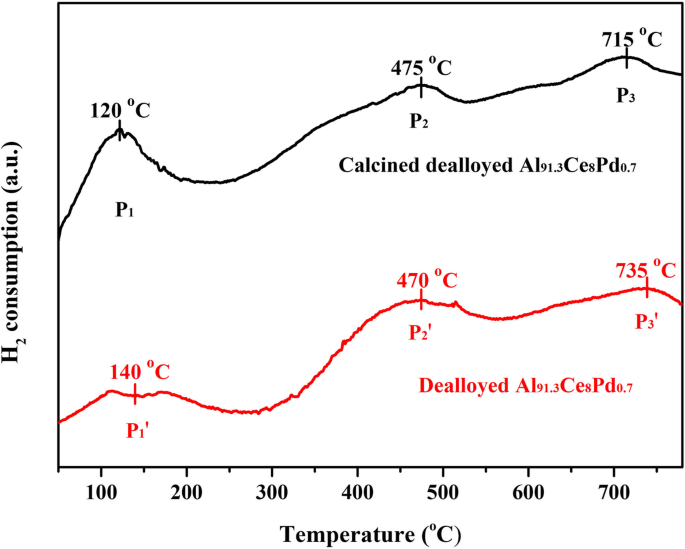

Pour comparer les différences de réductibilité des échantillons avant et après calcination, H2 -TPR a été utilisé pour tester à la fois l'Al91,3 désallié calciné Ce8 Pd0.7 échantillon et l'Al91,3 désallié Ce8 Pd0.7 échantillon, et les résultats sont présentés sur la figure 7. Il y a trois pics principaux dans les deux courbes TPR, mais leurs intensités et leurs positions sont différentes. Les deux ensembles de pics, P2 , P2 et P3 , P3 ′, dans le domaine des hautes températures (> 300 °C) sont attribués à la réduction de la surface CeO2 et PDG en masse2 , respectivement [27], tandis que le P1 et P1 ′ les pics dans le domaine des basses températures (< 300 °C) sont attribués à la réduction des espèces PdO et de la Pd 2+ -O-Ce 4+ structure [28]. La zone du P1 le pic est significativement plus grand que celui du P1 ′ pic, qui indique que l'échantillon désallié calciné contenait plus d'espèces PdO, ce qui est cohérent avec les résultats de l'XPS. Le fait que le P1 la zone du pic est plus grande que celle du P1 ′ pic indique également que pour l'échantillon désallié calciné, plus de Ce 4+ les ions liés aux espèces PdO peuvent être réduits à basse température, ce qui est avantageux pour la réaction d'oxydation catalytique. Le P2 et P2 Des pics situés près de 470 °C prouvent également cette conjecture. La zone du P2 ′ pic est significativement plus grand que celui du P2 pic, indiquant que pour l'échantillon désallié calciné, la concentration de surface CeO2 les espèces qui ne peuvent être réduites qu'à haute température étaient inférieures à celles de l'échantillon désallié ; autrement dit, une partie du Ce 4+ ions connectés à PdO a été réduit à basse température. Combiné à l'analyse XPS, la capacité redox du PdO/CeO2 composites est supérieur à celui du Pd/CeO2 , ce qui suggère que PdO/CeO2 les composites présentent une performance catalytique plus élevée.

H2 -Courbes TPR de l'Al91,3 désallié Ce8 Pd0.7 rubans et l'Al91,3 désallié Ce8 Pd0.7 rubans calcinés à 400°C

Sur la base des résultats de caractérisation ci-dessus, un mécanisme de formation possible pour le PdO/CeO2 composites est proposé (Fig. 1). Tout d'abord, dans la solution de NaOH, Al est dissous et Ce réagit avec OH − à 80 °C pour former le Ce(OH)3 nanoporeux en forme de tige structure squelettique due à l'anisotropie de Ce(OH)3 croissance. Dans le même temps, les atomes de Pd diffusent à la surface du Ce(OH)3 nanotiges. Parce que Ce(OH)3 est extrêmement instable, il se déshydrate facilement et s'oxyde en CeO2 pendant le séchage à l'air. Après calcination sous O2 , la plupart des nanoparticules de Pd à la surface du CeO2 les nanotiges ont été oxydées pour former du PdO (Fig. 6b) et ont été partiellement noyées dans le CeO2 nanotiges (Fig. 4) à haute température pour produire une forte interaction métal-oxyde-support. En conséquence, le PdO/CeO2 des composites se sont formés.

Test d'activité catalytique

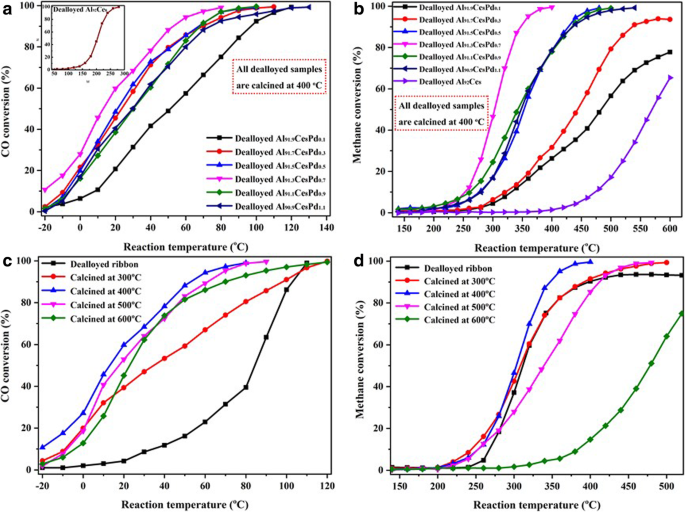

La relation entre la teneur en Pd dans le précurseur et l'activité catalytique des catalyseurs est représentée sur les Fig. 8a et b. Comme le montre la figure 8a, CeO2 les nanotiges présentent une faible activité catalytique vis-à-vis de l'oxydation du CO (en médaillon), et le T 99 (température de réaction correspondante lorsque la conversion est de 99 %) est aussi élevée que 280°C. L'activité catalytique a été significativement augmentée pour l'oxydation du CO en raison de la charge de PdO. L'échantillon d'Al91,3 désallié Ce8 Pd0.7 a montré la meilleure activité catalytique du CO, et le T 50 (température de réaction correspondante lorsque la conversion est de 50 %) et T 99 étaient respectivement de 15°C et 80°C. La température d'amorçage était également inférieure à − 20°C. Cependant, lorsque la teneur en Pd dans le précurseur a été encore augmentée, l'activité catalytique a été légèrement abaissée. Les activités catalytiques vers CH4 la combustion des catalyseurs générés à partir de précurseurs avec différentes teneurs en Pd est illustrée à la Fig. 8b. Similaire à celui observé pour l'oxydation du CO, le CeO2 pur les nanotiges présentent une faible activité catalytique vis-à-vis du CH4 combustion, et la conversion à 600°C n'était que de 65%. Après l'ajout de PdO, l'activité catalytique a été grandement améliorée. De même, le désloyé Al91,3 Ce8 Pd0.7 l'échantillon présentait la meilleure activité catalytique vis-à-vis du CH4 combustion, avec une température d'allumage d'environ 250 °C, et le T 50 et T 99 étaient respectivement de 305 °C et 380 °C.

Conversion de CO (a ) et CH4 conversion (b ) en fonction de la température de réaction sur l'Al90 désallié Ce10 rubans et les rubans Al-Ce-Pd désalliés avec différentes teneurs en Pd calcinés à 400°C. La conversion de CO (c ) et CH4 conversion (d ) en fonction de la température de réaction sur l'Al91,3 désallié Ce8 Pd0.7 calciné à différentes températures

Le CO et CH4 conversions en fonction de la température de réaction sur Al91,3 désallié Ce8 Pd0.7 des rubans calcinés à différentes températures sont représentés sur les figures 8c et d. Le ruban désallié (pas de calcination) présentait une faible activité catalytique de CO par rapport à celle des échantillons calcinés, comme le montre la figure 8c. Combinés à l'analyse XPS, ces résultats indiquent que PdO est pris en charge sur CeO2 les nanotiges présentent une meilleure activité catalytique du CO que celle du Pd, ce qui est cohérent avec le H2 -Analyse TPR. En dessous de 400°C, l'activité catalytique vis-à-vis du CO augmente progressivement avec la température de calcination; cependant, lorsqu'il est calciné à des températures supérieures à 400 °C, l'activité catalytique envers le CO diminue avec l'augmentation de la température de calcination. Pour le CH4 combustion, de même, l'échantillon calciné à 400°C présentait la meilleure activité catalytique, comme le montre la figure 8d. Cependant, le ruban désallié présentait une température d'allumage et T 50 similaires à celles de l'échantillon calciné, et la conversion de CH4 était toujours inférieur à 93 %. D'après les résultats expérimentaux et l'analyse de l'activité catalytique du ruban désallié et du ruban désallié calciné sous différents O2 atmosphères (Fichier supplémentaire 1 :Figure S5), les raisons de ce phénomène peuvent être parce que la température d'allumage pour CH4 était élevée (> 240 °C) et une partie du Pd avait été oxydée en PdO ; ainsi, l'échantillon présente un bon CH4 activité catalytique. Cependant, parce que le composite n'est pas calciné dans un O2 pur l'atmosphère, l'oxydation était insuffisante dans la mesure où elle est incapable de convertir complètement le CH4 . Pour l'Al91,3 désallié Ce8 Pd0.7 calciné à différentes températures, l'ordre d'activité catalytique vers CH4 est la suivante :échantillon désallié (pas de calcination)

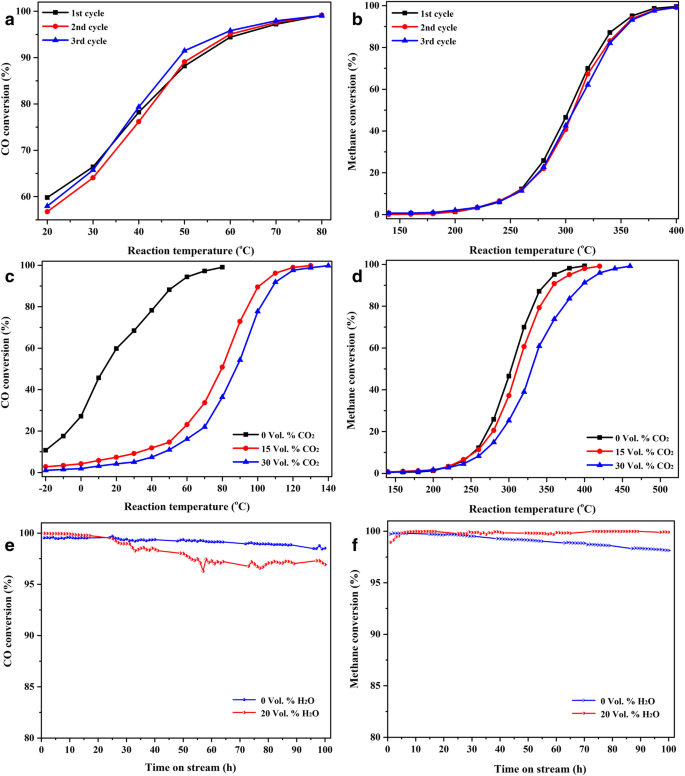

Des tests de stabilité de cycle ont également été effectués sur l'Al91,3 désallié Ce8 Pd0.7 rubans calcinés à 400°C, comme le montrent les Fig. 9a et b. Que ce soit pour l'oxydation du CO ou pour la combustion du CH4 , les résultats montrent que des courbes similaires peuvent être obtenues pour ces trois tests d'activité consécutifs et que le catalyseur est stable et non désactivé. Ce résultat indique que le catalyseur obtenu par calcination désallié Al91,3 Ce8 Pd0.7 ribbons at 400 °C has practical application value and can be repeatedly used multiple times.

Cyclic stability tests (a , b ), resistance to CO2 toxicity tests (c , d ), and water resistance tests (e , f ) of the dealloyed Al91.3 Ce8 Pd0.7 ribbons calcined at 400 °C

Generally, for catalysts with practical application value, they must be stable in the presence of CO2 et H2 O. Reaction gases containing CO2 or H2 O were passed over the catalyst to examine the CO2 et H2 O tolerances of the dealloyed Al91.3 Ce8 Pd0.7 ribbons calcined at 400 °C, as shown in Figs. 9c–f. Compared with the response in the absence of CO2 in the reaction gas, the addition of 15 vol% CO2 reduced the activity of the catalyst towards CO oxidation, as shown in Fig. 9c, with a T 50 et T 99 of 80 °C and 130 °C, respectively. However, upon further increasing the CO2 to 30 vol%, the activity of the catalyst towards CO oxidation only slightly reduces, and the T 50 et T 99 are 88 °C and 140 °C, respectively. For methane combustion, the presence of 15 vol% CO2 in the reaction gas has little effect on the catalytic activity, and the T 50 et T 99 increased by only 5 °C and 30 °C, respectively, compared to those in the absence of CO2 , as shown in Fig. 9d. When the concentration of CO2 was doubled (30 vol% CO2 ), the catalytic activity continues to decrease, with a T 50 et T 99 of 350 °C and 460 °C, respectively. Thus, in cases where the reactant concentration is constant, increasing the concentration of the CO2 products will form a strong competitive relationship with CO and CH4 for adsorption on the PdO nanoparticles and at its interfaces, thereby reducing the amount of CO or CH4 adsorbed per unit time and, consequently, the conversion rate. However, due to the higher reaction temperature required for methane combustion, the desorption of CO2 is enhanced such that the CO2 effect on methane combustion seems to be weaker than the effect on CO oxidation.

The long-term stability and water resistance tests of the catalyst are shown in Figs. 9e and f. For CO oxidation, the catalytic activity hardly decreases after 100 h of testing, regardless of the presence or absence of a high concentration of water vapour (20 vol%), indicating that the catalyst has excellent long-term stability and water resistance for CO oxidation. For methane combustion at high conversion (99%), the catalyst possesses similar properties with respect to CO oxidation. At the same time, the effect of water vapour on methane combustion at low conversion (30%, 50%, and 85%) is also discussed in Additional file 1:Figure S6. The effect of water vapour on the catalytic activity at low conversion is greater than that at high conversion. Detailed descriptions and discussions are presented in Additional file 1:Figure S6. The conclusions obtained are similar to those reported by Burch et al. [29]. By comparison with the water resistance of some recently reported Pd-based catalysts for methane combustion (Additional file 1:Table S2), the PdO/CeO2 catalyst prepared in this study retains a relatively excellent catalytic activity after a higher water vapour concentration (20 vol%) and a longer reaction time (100 h), which is very helpful to further the practical application of methane combustion.

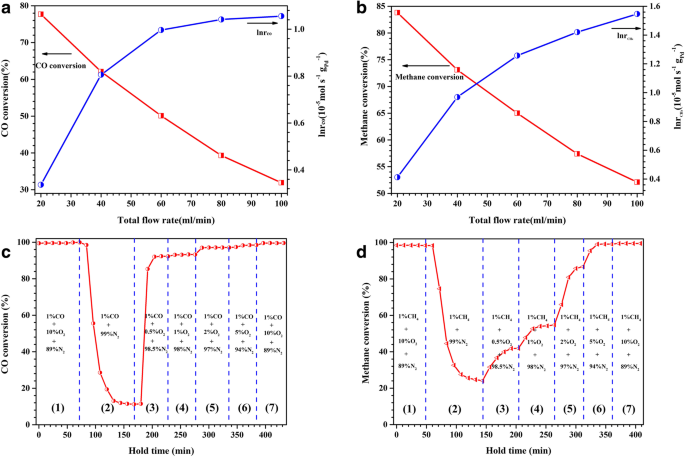

The flow rate of the reaction gas and the concentration of O2 are known to have an important influence on the catalytic activity of a catalyst. Here, the effect of the flow rate on the catalytic performance of the dealloyed Al91.3 Ce8 Pd0.7 ribbons calcined at 400 °C was first studied, as shown in Figs. 10a and b. As shown in Fig. 10a, for CO oxidation, when the total flow rate was increased from 20 mL min

−1

(space velocity 12,000 h

−1

) to 100 mL min

−1

(space velocity 60,000 h

−1

), the conversion of CO gradually decreased from the initial 78 to 31%. However, it is worth noting that although the conversion of CO decreased with increasing flow rate, the reaction rate (r CO ) gradually increased. This phenomenon was caused by a decrease in the contact time of the gases with the active sites when the gas flow rate was increased, causing a decrease in the conversion; however, the actual amount of the reactant flowing over the active sites per unit time was increased, thereby resulting in the increased reaction rate. A similar phenomenon was observed for methane combustion. However, it appears that the flow rate had a slightly smaller effect on the conversion of CH4 than on the conversion of CO. As the flow rate increased from 20 to 100 mL min

−1

, the conversion of methane decreased from an initial value of 84 to 53%. Moreover, the reaction rate of methane combustion (r CH4 ) exhibited a linear increase with the flow rate, rather than tending to remain stable, similar to that seen for r CO . This indicates that the catalyst has a wider flow rate range for methane combustion than for CO oxidation. In this study, the calculated values of r CO et r CH4 under different test conditions were in the range of 1.40~2.87 \( \left(\times {10}^{-5}\mathrm{mol}\cdotp {\mathrm{g}}_{\mathrm{Pd}}^{-1}\cdotp {\mathrm{s}}^{-1}\right) \)and 1.51~4.70 \( \left(\times {10}^{-5}\mathrm{mol}\cdotp {\mathrm{g}}_{\mathrm{Pd}}^{-1}\cdotp {\mathrm{s}}^{-1}\right) \), respectively.

Catalytic activity and reaction rate of the dealloyed Al91.3 Ce8 Pd0.7 ribbons calcined at 400 °C for CO oxidation with different flow rates at 20 °C (a ) and for methane combustion with different flow rates at 320 °C (b ) (reaction gas 1 vol% CO/CH4 , 10 vol% O2 , and 89% vol% N2 .). The catalytic activity of the dealloyed Al91.3 Ce8 Pd0.7 ribbons calcined at 400 °C for CO oxidation in the presence of different O2 concentrations at 80 °C (c ) and for methane combustion in the presence of different O2 concentrations at 380 °C (d )

Next, the effect of the O2 concentration in the reaction gas on the catalytic activity of the catalyst was investigated. For CO oxidation, as shown in Fig. 10c, when under oxygen-rich conditions (10 vol% O2 ), the CO conversion was maintained at 99%, and as the O2 concentration suddenly decreased to 0 (anaerobic conditions), the CO conversion decreased rapidly before eventually stabilizing at approximately 12%. The reason for this phenomenon was that the surface lattice oxygen participated in the oxidation reaction of CO. Generally, the CO oxidation pathway involving lattice oxygen on the surface of the support is slow and inefficient compared to the direct adsorption activation of the O2 molecule [30]. Therefore, the CO conversion remained at a lower level under the anaerobic conditions in this study. This result also indicated that the CeO2 carrier has a strong ability to store/release oxygen. Subsequently, 0.5% O2 was introduced into the reaction gas, and the CO conversion rapidly recovered to 90%. As the O2 concentration continues to increase, the CO conversion eventually reached the initial 99%, and a new steady state was established. For methane combustion (Fig. 10d), a similar result to that of CO oxidation was observed but with two different points. The first point was that when in an anaerobic environment, the conversion of CH4 finally stabilized at 25%, higher than that of the anaerobic conversion of CO, which indicated that a high reaction temperature could accelerate the migration of surface lattice oxygen thereby improving the conversion efficiency. The second point was that as the O2 concentration increased, the increasing rate of CH4 conversion and the final establishment of a steady state were slower than those in the CO conversion, which may be due to the incomplete combustion of methane under oxygen-poor conditions (0.5~2 vol% O2 ). This result also shows that methane combustion is a more complicated and difficult reaction compared to CO oxidation.

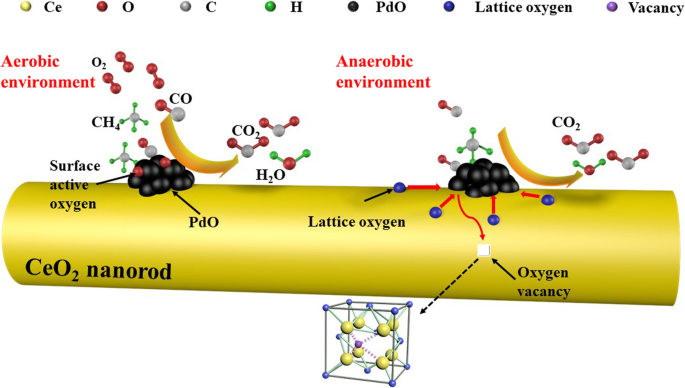

Based on the results of the characterization and experiments, a simple mechanism for CO oxidation and methane combustion is proposed, as shown in Fig. 11.

Schematic illustration of CO oxidation and methane combustion over the rod-like nanoporous PdO/CeO2 catalyseurs

First, the CO and CH4 molecules in the reaction gas are adsorbed onto the surface of PdO, reacting rapidly with the adsorbed and activated oxygen on the surface of PdO, and then CO2 et H2 O are produced and desorbed. The active sites become available again, and a high reaction rate for CO oxidation and CH4 combustion is maintained. It is worth noting that the catalytic oxidation reaction can still proceed slowly under anaerobic conditions, which is shown to be related to the participation of the surface lattice oxygen of the nanorods in the catalytic reaction (Figs. 10c, d), as shown in Fig. 11.

A large number of experimental results indicated that the PdO/CeO2 catalyst prepared by dealloying combined with calcination exhibited excellent catalytic activities towards CO oxidation and methane combustion and possesses outstanding cycle stability, resistance to CO2 toxicity, and water resistance. In addition to its inherent simplicity, the “green” preparation method of dealloying can effectively avoid the contamination of nanomaterials by organic chemicals and other surfactants, which are common to wet chemical synthesis methods. In addition, the PdO/CeO2 catalyst prepared by dealloying combined with calcination exhibits excellent reproducibility, and the repeated experiments detailed in Additional file 1:Figures S7–S10, Tables S3 and S4 proved this point very well. Therefore, this work can provide insight into the preparation of other new catalysts.

Conclusions

In summary, a simple method of dealloying an Al-Ce-Pd ribbon combined with calcination has been developed for the preparation of a PdO/CeO2 rod-like nanoporous composite. The experimental results indicate that the sample prepared by the dealloying of an Al91.3 Ce8 Pd0.7 ribbon in 20 wt% solution and then calcining at 400 °C showed the best catalytic activities towards CO oxidation and methane combustion, and the reaction temperatures for the complete conversions of CO and CH4 are 80 °C and 380 °C, respectively. The high catalytic activities could be attributed to the good dispersion of the PdO nanoparticles (having a large specific surface area of 102 m 2 g −1 ), a strong redox capacity, the interaction between PdO and CeO2 , and more surface active oxygen on PdO. In addition, the catalyst also exhibited excellent cycle stability, resistance to CO2 toxicity, and water resistance, where after 100 h of testing, the catalytic activity hardly decreased in the presence of H2 O. Furthermore, the catalytic reactions can occur even under anaerobic conditions. These results demonstrate the feasibility of the combined dealloying calcination method for the preparation of new catalysts. It is expected that the method can be applied to the preparation of similar composite materials.

Disponibilité des données et des matériaux

The datasets supporting the conclusions of this article are included within the article.

Abréviations

- CH4 :

-

Methane

- CO:

-

Carbon monoxide

- D p :

-

Pore size

- EDS :

-

Spectromètre à dispersion d'énergie

- EDX :

-

Energy-dispersive X-ray spectra

- FID:

-

Flame ionization detector

- H2 -TPR:

-

Hydrogen temperature-programmed reduction

- S PARIER :

-

Specific surface areas

- SEM :

-

Microscope électronique à balayage

- TEM :

-

Microscope électronique à transmission

- V p :

-

Pore volume

- XPS :

-

Spectroscopie photoélectronique aux rayons X

- XRD :

-

Diffraction des rayons X

Nanomatériaux

- Nanoparticules pour le traitement du cancer :progrès actuels et défis

- Activité de préparation et d'hydrogénation catalytique améliorée des nanoparticules de Sb/Palygorskite (PAL)

- Nanoparticules d'albumine chargées de resvératrol avec une circulation sanguine prolongée et une biocompatibilité améliorée pour une thérapie ciblée très efficace contre les tumeurs pancréat…

- Polyglycérol hyperramifié modifié comme dispersant pour le contrôle de la taille et la stabilisation des nanoparticules d'or dans les hydrocarbures

- Effets synergiques des nanoparticules d'Ag/BiV1-xMoxO4 avec une activité photocatalytique améliorée

- Promotion de la croissance cellulaire SH-SY5Y par des nanoparticules d'or modifiées avec de la 6-mercaptopurine et un peptide pénétrant dans les neurones

- Les coquilles de diatomées de silice conçues avec des nanoparticules d'Au permettent une analyse sensible des molécules pour des applications biologiques, de sécurité et d'environnement

- Surrefroidissement de l'eau contrôlé par nanoparticules et ultrasons

- Propriétés des nanoparticules d'oxyde de zinc et leur activité contre les microbes