Guide du gestionnaire de maintenance sur la maintenance centrée sur la fiabilité (RCM)

Vous vous demandez si votre équipement fonctionne aussi bien qu'il pourrait l'être ? Vous vous demandez si vous pourriez trouver des moyens d'améliorer la productivité et de réduire les coûts de maintenance en optimisant votre maintenance ? Ensuite, vous voudrez peut-être enquêter sur la Maintenance centrée sur la fiabilité (RCM) .

Qu'est-ce que la maintenance centrée sur la fiabilité ?

Il y a beaucoup de jargon quand il s'agit de maintenance centrée sur la fiabilité - mais, en termes simples, RCM est un processus structuré qui identifie les problèmes qui, une fois résolus, augmentent la productivité de votre équipement et de vos actifs tout en réduisant les coûts de maintenance. La maintenance centrée sur la fiabilité n'est pas nécessairement une méthode de maintenance, ce sont des critères d'évaluation pour identifier les méthodes de maintenance qui fonctionneront le mieux pour chaque pièce de machine.

Lorsqu'il est fait correctement, le RCM peut affecter considérablement les résultats de votre entreprise.

Ebsco a enregistré un retour sur investissement de 63 % après avoir lancé un programme de maintenance axé sur la fiabilité.

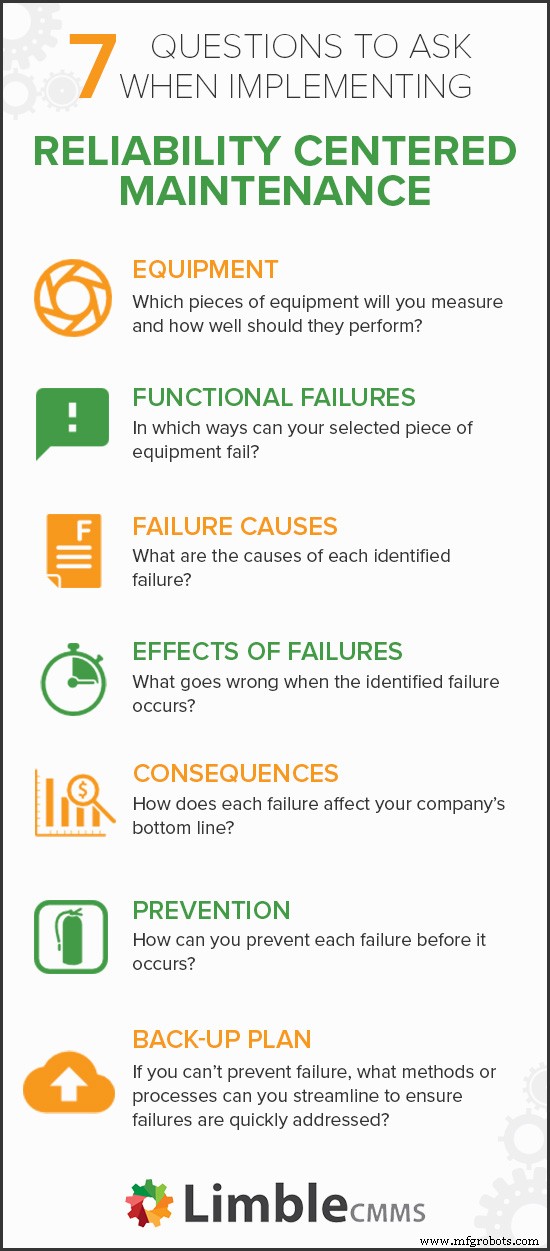

Comment effectuer l'analyse RCM

Si vous cherchez à effectuer une analyse de maintenance centrée sur la fiabilité, il existe un ensemble standard de questions pour vous aider. Ces questions sont proposées par la SAE (Society of Automotive Engineers), l'organisme de réglementation sur la RCM et d'autres normes d'ingénierie. Les questions ci-dessous sont répertoriées dans le cadre de la norme JA1011 de SAE.

Nous avons répondu à ces questions et les avons simplifiées dans ce guide avec un vrai exemple de chariot élévateur

Question 1 : Quelles sont les fonctions et les normes de performance souhaitées associées de l'actif dans son contexte d'exploitation actuel (fonctions) ?

Quelle bouchée. Ne vous inquiétez pas, nous allons le décomposer pour vous.

A) Avant de répondre à cette question, nous devons sélectionner l'équipement que vous allez analyser avec RCM.

Lorsque vous décidez avec quel équipement commencer, vous devez considérer quel équipement est le plus précieux et cause le plus de problèmes à votre organisation en cas de panne.

Cela vous permettra de récolter les plus grandes récompenses pour vos efforts.

B) Nous devons déterminer la partie « fonctions et normes de performance souhaitées associées ».

En termes simples, à quoi sert l'équipement sélectionné et quelles sont les performances souhaitées ? Pour comprendre les niveaux de productivité les plus élevés de l'équipement, consultez votre équipe de production pour les données de productivité.

C) Nous devons comprendre la partie « dans son contexte de fonctionnement actuel (fonctions) ».

Pour comprendre le contexte de fonctionnement actuel de l'équipement, vous devrez vous référer à votre GMAO pour les données sur les opérations de maintenance. Si vous n'avez pas de GMAO, vous pourrez peut-être trouver ces données dans vos dossiers papier. Si vous ne trouvez pas ces numéros dans l'un ou l'autre endroit, une autre gestion de la maintenance pourra peut-être vous aider.

Votre réponse pourrait ressembler à ceci :

Chariot élévateur #3 peut déplacer 18 palettes par heure lorsqu'il fonctionne à des niveaux de pointe. Actuellement, le temps moyen entre les réparations (MTBR) est de 800 heures avec un temps d'arrêt moyen de 6 heures. Si nous faisons fonctionner notre chariot élévateur 40 heures par semaine, toutes les 20 semaines (800/40), nous subissons une panne critique et nous perdons la capacité de déplacer 108 palettes (18 palettes * 6 heures). Sur la base des données de votre GMAO ou d'autres responsables de maintenance, un chariot élévateur doit avoir un MTBR de 1200 heures. Si nous pouvons augmenter notre MTBR de 50 % par rapport au MTBR moyen, nous aurons la possibilité de déplacer 54 palettes supplémentaires toutes les 20 semaines.

Cela vous donnera une bonne idée de ce que vous pourriez améliorer.

Si vous ne trouvez pas toutes les données, ce n'est pas grave. Construisez-le du mieux que vous pouvez.

Question 2 : De quelles manières peut-il ne pas remplir ses fonctions (défaillances fonctionnelles) ?

Maintenant que nous savons où nous en sommes et le résultat souhaité que nous espérons atteindre, nous devons identifier la source des pannes (échecs).

Dans cet esprit, parcourez vos dossiers ou réfléchissez aux pannes récentes et à ce qui peut les avoir causées.

En utilisant un chariot élévateur comme exemple, votre réponse pourrait ressembler à ceci :

- Erreur humaine

- Dysfonctionnement de la fourche

- Dysfonctionnement du moteur

Question 3 : Quelles sont les causes de chaque défaillance fonctionnelle (modes de défaillance) ?

Vous pouvez vous appuyer sur la liste d'échecs précédente pour développer et répondre à la question 3 :

- Erreur humaine – causée par une mauvaise formation

- Dysfonctionnement de la fourche – causé par un mauvais entretien et/ou un mauvais comportement de l'opérateur

- Dysfonctionnement du moteur – causé par un mauvais entretien du moteur (vidanges d'huile, etc.)

Question 4 : Que se passe-t-il lorsque chaque défaillance se produit (effets de défaillance) ?

Cette question est assez simple - votre réponse doit refléter les effets négatifs des échecs que vous avez décrits. Cela pourrait ressembler à ceci - Analyse des modes de défaillance et des effets (fmea)

- Erreur humaine – accidents (casse, déversement, blessure), baisse de productivité, etc.

- Dysfonctionnement de la fourche :dommages à l'équipement, cycle de vie, accidents (casse, déversement, blessures), augmentation des coûts de main-d'œuvre et de réparation, diminution de la productivité, etc.

- Dysfonctionnement du moteur :dommages à l'équipement, augmentation des coûts de main-d'œuvre et de réparation, diminution de la productivité, etc.

Question 5 : En quoi chaque échec importe-t-il (conséquences de l'échec) ?

Ceci est très similaire à la question précédente, bien que vous la ventiliez par les effets négatifs dus au fait qu'un échec peut avoir plusieurs effets négatifs.

- Augmentation des coûts de main-d'œuvre et de réparation :25 $ de l'heure et 500 $ en moyenne pour les pièces

- Dommages à l'équipement :800 $ par incident en raison du raccourcissement de la durée de vie des chariots élévateurs

- Diminution de la productivité :300 $ par heure en raison d'une interruption de la production

- Accidents (casse, déversement, blessure humaine) :violations potentielles de la sécurité, blessures des employés et biens endommagés. Potentiellement des milliers de dollars par incident.

La décomposition de ces chiffres en nombres réels vous permettra d'estimer et de prévoir les coûts associés aux pannes.

Par exemple, disons qu'un dysfonctionnement du moteur s'est produit et qu'il a causé un temps d'arrêt de 6 heures. La facture totale serait de 150 $ pour la main-d'œuvre, 500 $ pour les pièces, 800 $ en raison d'une durée de vie raccourcie et 1 800 $ pour la baisse de productivité. Cela totalise 3 250 $ pour une seule panne sur une seule pièce d'équipement .

Question 6 : Que faut-il faire pour prévoir ou prévenir chaque échec (tâches proactives et intervalles de tâches) ?

C'est là que nous arrivons au cœur de l'importance de la RCM. Pouvez-vous mettre en œuvre une maintenance préventive ou prédictive pour éviter ces coûts et interruptions imprévus importants ? Est-ce que cela en vaut la peine, et si non, devriez-vous utiliser une stratégie allant jusqu'à l'échec ?

En utilisant l'exemple de la question 5, qu'aurait-il pu être fait pour éviter la panne de 3 250 $ ?

Une fois que votre technicien aura résolu le problème, il saura ce qui a causé la panne. Connaître la cause de la panne vous permet de planifier et de programmer la maintenance pour éviter d'autres pannes.

Par exemple, disons qu'un filtre bouché a causé des dommages au moteur qui ont conduit à la panne. Maintenant, nous savons quoi faire. Remplacez le filtre du chariot élévateur tous les 3 mois et changez l'huile afin que l'air puisse circuler librement dans le moteur du chariot élévateur, ce qui devrait l'empêcher de se détériorer et de tomber en panne.

La solution n'est pas toujours aussi claire que de changer un filtre, mais faire l'analyse RCM vous permet d'obtenir les données pour prendre la décision si dépenser des ressources en maintenance préventive vaut la peine d'éviter les pannes . Si ce n'est pas le cas, une stratégie d'échec (réactif) pourrait mieux répondre à vos besoins.

Question 7 : Que faire si une tâche proactive appropriée ne peut pas être trouvée (actions par défaut) ?

Cette question semble plus confuse qu'elle ne l'est.

Voici une autre façon de le formuler :

Si vous ne pouvez pas mettre en œuvre des plans de maintenance préventive ou prédictive pour résoudre le problème, y a-t-il autre chose à faire ?

Bien sûr, ça. Cela demande juste un peu de créativité.

Par exemple, disons que vous avez un vieux chariot élévateur et que vous décidez que le meilleur choix serait de le laisser fonctionner jusqu'à ce qu'il meure. Vous pouvez éviter les temps d'arrêt de production causés lorsque le chariot élévateur tombe en panne en mettant en place un processus pour louer un chariot élévateur ou emprunter un chariot élévateur à un autre service afin de ne pas perdre de productivité. Il est souvent préférable de proposer ces solutions lorsque vous réfléchissez avec d'autres membres de votre équipe (c'est-à-dire des techniciens, la direction, le personnel de production, d'autres départements).

Il s'agit d'une situation où la panne inattendue n'est pas vraiment si inattendue, vous pouvez donc préparer la solution à l'avance.

Comment votre entreprise peut-elle mettre en œuvre des changements basés sur l'analyse RCM ?

Une fois que vous avez répondu aux questions ci-dessus, il est temps de commencer à mettre en œuvre des changements en fonction des résultats de votre analyse RCM.

À partir de là, vous déterminerez quel plan est nécessaire. Voici une ventilation de certaines des stratégies de maintenance les plus courantes et comment les mettre en œuvre.

Run-to-Failure/Maintenance réactive

Définition : Réparer l'équipement en cas de panne.

Exemple : Si vous attendez que votre circuit imprimé tombe en panne avant d'envoyer un technicien pour le réparer, alors vous comptez sur la maintenance corrective. Ce type d'entretien a tendance à être le plus coûteux, mais jamais complètement évitable. Cela étant dit, la maintenance corrective a son heure et sa place et grâce à votre analyse de maintenance centrée sur la fiabilité, vous saurez quand l'utiliser correctement.

Maintenance préventive

Définition : Travaux exécutés régulièrement selon un calendrier établi afin de réduire la probabilité de défaillance de l'équipement. La maintenance préventive est effectuée pendant que l'équipement est encore en état de fonctionnement pour éviter les pannes inattendues.

La maintenance préventive peut générer des rendements pouvant atteindre 545 %. Voici comment mettre en œuvre votre propre plan :

Étape 1. Sélectionnez des machines qui nécessitent un entretien régulier et ont des coûts de remplacement/réparation élevés. La planification d'une maintenance préventive sur ces actifs offrira à votre entreprise les meilleurs retours sur investissement.

Étape 2. Déterminer un calendrier de maintenance en fonction des exigences de l'actif

À quelle fréquence chaque machine nécessite-t-elle des soins préventifs de routine ? – Ces informations se trouvent dans le manuel de la machine. Si vous ne trouvez pas le manuel, visitez le site Web du fabricant car ils en ont généralement une copie en ligne.

Étape 3. Recueillez des informations pertinentes auprès de vos collègues et superviseurs. Vous devrez peut-être parler aux membres de l'équipe de production ou à d'autres membres du personnel pour avoir une bonne idée de la meilleure façon de mettre en œuvre un plan de prévention et du meilleur moment pour entretenir l'équipement.

Étape 4. Mettez en œuvre votre maintenance préventive. Vous devez maintenant décider si vous souhaitez exécuter votre plan manuellement ou si vous souhaitez mettre en œuvre un système de GMAO capable d'automatiser les processus.

Une fois que le plan de maintenance préventive fonctionne correctement, commencez lentement à ajouter d'autres actifs qui bénéficieront d'un bon calendrier de maintenance préventive. Avant que vous ne vous en rendiez compte, tout votre équipement sera sur votre plan de maintenance préventive et vous commencerez à voir les avantages.

Pour un guide plus détaillé sur la façon de mettre en œuvre avec succès une stratégie de maintenance préventive, consultez notre Comment passer de la maintenance réactive à la maintenance préventive ou Comment.

Maintenance prédictive

Définition : Détermine l'état de l'équipement pendant son utilisation grâce à du matériel et des logiciels conçus pour mesurer les fonctionnalités ou les anomalies. Le retour sur investissement est obtenu en sachant exactement quand les services sont nécessaires et en n'entretenant l'équipement qu'en cas de besoin. Lorsqu'elle est correctement mise en œuvre, la maintenance prédictive est très rentable.

Des études indépendantes de l'ISI (Institute for Scientific Information) ont montré que la maintenance prédictive peut réduire les tâches de maintenance préventive de 15 % et avoir un effet global sur les temps d'arrêt de 1 à 2 %.

Exemple : Disons que vous utilisez un équipement d'imagerie thermique pour déterminer quand les cartes de circuits imprimés doivent être réparées. Les inspections visuelles ne détecteront pas les problèmes tels que la surchauffe du circuit imprimé. Il s'agit d'une maintenance prédictive, car vous réparez l'équipement uniquement lorsqu'il a besoin d'une réparation plutôt que de vous fier au calendrier ou à l'utilisation via un plan de maintenance préventive.

Étapes pour mettre en œuvre la maintenance prédictive :

La maintenance prédictive nécessite du matériel et des logiciels. Dans notre exemple ci-dessus, une caméra thermique et un logiciel d'imagerie thermique seraient nécessaires pour déterminer si les circuits imprimés doivent être réparés. Souvent, les investissements dans le matériel et les logiciels peuvent être coûteux. Heureusement, des sociétés de maintenance prédictive ont vu le jour dans tout le pays et sont assez abordables.

Si vous êtes prêt à faire les investissements matériels et logiciels nécessaires, obtenez une liste des équipements sur lesquels vous souhaitez mettre en œuvre la maintenance prédictive. Après cela, faites des recherches en ligne ou en contactant le fabricant pour savoir ce dont vous avez besoin pour utiliser la maintenance prédictive pour cette pièce d'équipement.

De plus, installer des capteurs sur votre équipement et les synchroniser avec votre GMAO peut réduire considérablement les coûts globaux bien que l'investissement initial ait toujours tendance à être important.

Si votre GMAO dispose des bonnes intégrations, elle pourra communiquer avec les capteurs et vous indiquera quand et à quelle fréquence vous devez effectuer ces tâches de maintenance prédictive.

Pour un aperçu approfondi de ce qu'est une GMAO, consultez notre guide Qu'est-ce qu'un système de GMAO et comment fonctionne-t-il.

En conclusion

La maintenance centrée sur la fiabilité peut vous aider à voir la criticité des décisions concernant la maintenance de vos actifs. Cette méthode d'analyse éprouvée aidera votre entreprise à économiser du temps, de l'argent et des ressources, ce qui, à son tour, améliorera vos bénéfices.

Si vous souhaitez améliorer vos opérations de maintenance, consultez la GMAO Limble pour savoir comment nous pouvons vous aider.

2 commentaires

-

Edward J Turk 9 septembre 2018 à 17h09

Comparez RCM avec la maintenance prédictive pour moi.

Merci Ed

Répondre -

David 20 septembre 2018, 13h55

La maintenance prédictive est un processus ou une méthode structurée que RCM utilise pour accomplir sa théorie d'augmentation de la productivité des équipements et des actifs. C'est comme comparer le virage à une intersection et le comparer à la conduite.

Répondre

Entretien et réparation d'équipement

- Guide des KPI de fabrication

- Qu'est-ce que la fiabilité ?

- Pas de maintenance. Montez en fiabilité.

- Qu'est-ce que la culture de la fiabilité ?

- Meilleurs performances en maintenance et fiabilité

- Les détails comptent pour la maintenance et la fiabilité

- Fiabilité orientée famille

- 5 clés pour maintenir la fiabilité de l'équipement

- Comment mettre en œuvre la maintenance centrée sur la fiabilité (RCM)