Guide complet de la maintenance corrective

Sur ce blog, nous avons parlé à plusieurs reprises des avantages de la gestion proactive des actifs. Aujourd'hui, nous examinons attentivement la maintenance corrective et comment cela peut aider à faire face aux défaillances réelles et potentielles.

Nous discuterons de ce qu'est la maintenance corrective, explorerons ses similitudes avec la maintenance réactive, vous montrerons comment intégrer efficacement la maintenance corrective dans votre flux de travail et terminerons ceci avec quelques exemples.

Pas d'intros interminables cette fois, passons directement au sujet en question.

Qu'est-ce que la maintenance corrective ?

Il y a quelques descriptions similaires qui sont lancées. Pourtant, l'essence est la suivante :la maintenance corrective fait référence à toute tâche de maintenance effectuée pour remettre un équipement, une machine ou un système en bon état de fonctionnement.

La maintenance corrective est effectuée :

- pour résoudre un problème détecté lors d'autres travaux de maintenance

- quand un opérateur de machine détecte un problème avec l'actif qui doit être corrigé

- après que le capteur de surveillance des conditions ait envoyé une alerte concernant un problème de performances

- après une panne de machine

Dans un scénario idéal, la majorité de vos travaux de maintenance corrective seraient effectués pour corriger des problèmes mineurs sur des équipements (partiellement) fonctionnels , ne résolvant pas les pannes à part entière.

En ne regardant que la définition, vous pourriez vous demander :La maintenance corrective n'est-elle pas juste un autre sur la longue liste de synonymes pour la maintenance réactive (comme la maintenance en cas de panne et de fonctionnement en cas de panne) ?

Bien qu'ils soient similaires, nous dirions qu'ils ne décrivent pas la même chose.

Par exemple, si quelqu'un vous demandait quelle stratégie de maintenance utilisez-vous, alors la meilleure réponse serait maintenance réactive . En effet, la maintenance corrective représente un type d'action de maintenance que vous effectuez et est utilisée dans le cadre de chaque stratégie de maintenance.

Types de maintenance corrective

Avant de discuter de la manière de l'utiliser efficacement, nous allons faire une courte pause pour examiner différentes manières de classer les tâches de maintenance corrective.

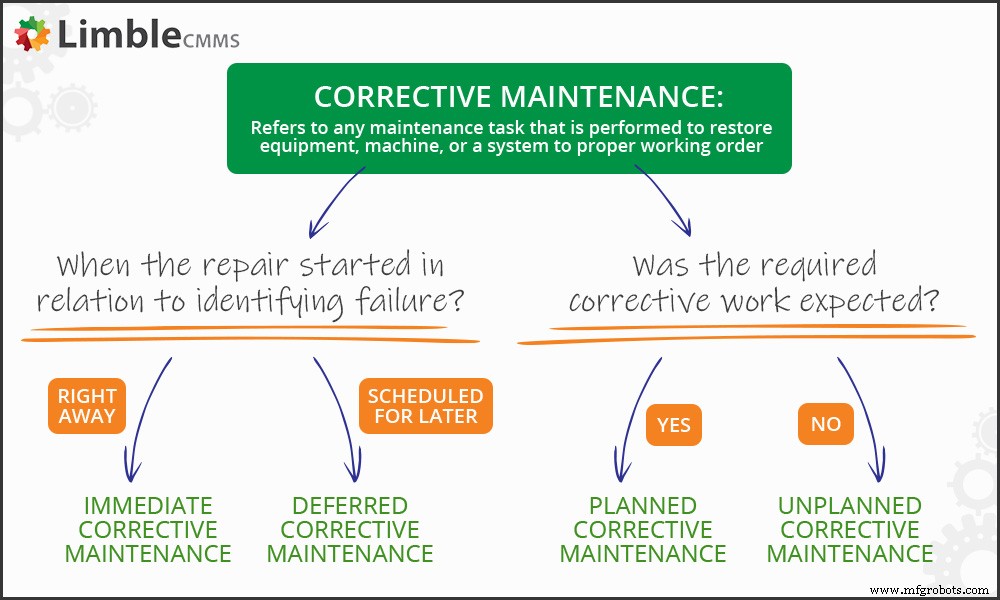

Maintenance corrective immédiate vs différée

Cette subdivision est basée sur le moment où les actions correctives sont prises par rapport au moment où le problème ou la défaillance a été détecté.

Maintenance corrective immédiate fait référence aux actions correctives qui ont lieu immédiatement après la défaillance. Par exemple, un technicien détecte un problème lors d'un travail de routine et le corrige immédiatement.

Maintenance corrective différée fait référence aux actions correctives qui sont reportées/programmées pour plus tard. Il existe de nombreuses raisons pour lesquelles la maintenance corrective peut être différée, telles que :

- des techniciens sont nécessaires pour un cas de priorité plus élevée

- les pièces de rechange ne sont pas disponibles

- vous devez faire appel à un spécialiste pour effectuer les actions correctives nécessaires

Vous pouvez en savoir plus sur la maintenance différée ici.

Maintenance corrective planifiée vs non planifiée

Les gens aiment penser que la maintenance réactive représente l'absence d'un plan de maintenance, mais ce n'est pas toujours le cas.

Tous les actifs ne valent pas la peine d'être mis sur un programme de maintenance préventive ou prédictive . Parfois, vous décidez consciemment de laisser une machine fonctionner jusqu'à la panne et de planifier une action corrective lorsque la panne se produit. C'est ce que vous appelleriez la maintenance corrective planifiée . Il peut être appliqué aux actifs à faible priorité ou à ceux qui ont une tolérance aux pannes élevée.

Malheureusement, les choses ne se déroulent pas toujours comme prévu. Les pannes imprévues qui doivent être résolues dans les plus brefs délais sont la réalité de nombreuses entreprises. Ces scénarios nécessitent la mise en œuvre d'actions correctives soudaines pour remettre les actifs en service. D'où la maintenance corrective non planifiée .

Avantages d'effectuer correctement la maintenance corrective

Avoir un processus de maintenance corrective optimisé apporte de multiples avantages tels que :

- durée réduite de la maintenance planifiée et non planifiée

- moins de travaux de maintenance d'urgence, car de nombreux problèmes mineurs peuvent être corrigés avant qu'ils n'entraînent des défaillances fonctionnelles ; cela prolonge également la durée de vie des actifs

- la maintenance corrective peut être utilisée pour aider à maintenir les actifs en bon état de fonctionnement, ce qui crée un environnement de travail plus sûr

L'objectif de chaque équipe de maintenance est d'être rapide et efficace, en particulier face aux pannes imprévues et aux dysfonctionnements des machines. C'est une raison suffisante pour que chaque service de maintenance examine de plus près la manière dont il effectue la maintenance corrective.

Comment utiliser efficacement la maintenance corrective

Si vous comptez fortement sur la maintenance réactive dans votre organisation, vous devez développer un workflow de maintenance corrective pragmatique.

Être efficace dans la maintenance corrective signifie que :

- les opérateurs de machines et les autres employés disposent d'un moyen simple et rapide de signaler les problèmes

- les techniciens qui effectuent le travail ont un accès rapide à toutes les informations nécessaires (telles que la description du problème, l'historique des actifs, les instructions OEM…) pour effectuer des actions correctives

- vous disposez d'un moyen efficace de planifier et de surveiller l'avancement de toutes les tâches de maintenance, ainsi que la possibilité de gérer la priorité des tâches

- vous disposez d'une ligne de communication ouverte afin que les informations pertinentes puissent être facilement communiquées entre les différents membres de l'équipe

Même si vous menez une stratégie de maintenance proactive, effectuer des tâches correctives de temps en temps est une réalité incontournable. Alors, pour le bien de tous, explorons comment vous pouvez tirer le meilleur parti de la maintenance corrective et comment une GMAO peut soutenir ces efforts.

#1) Minimiser le besoin d'actions correctives en premier lieu

Un certain niveau de maintenance corrective sera toujours nécessaire. L'usure régulière est inévitable et doit être traitée. Ce que vous pouvez faire, c'est vous concentrer sur la prévention des pannes majeures et gérer les facteurs qui contribuent à la détérioration de la machine.

Vous pouvez le faire en :

- ne pas pousser les machines au-delà de leurs limites

- utilisation des pièces de rechange et des matériaux recommandés pour l'entretien de routine

- n'utiliser que les intrants recommandés dans le processus de fabrication

- mettre en œuvre une technologie de maintenance autonome ou de surveillance de l'état afin que les problèmes soient détectés le plus tôt possible

#2) Rationalisez le processus de billetterie

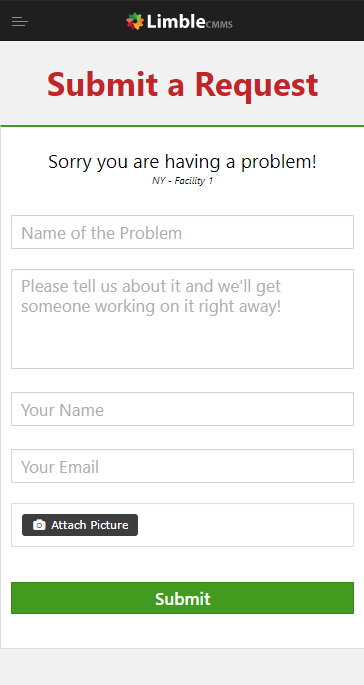

Si vous voulez vous assurer que toutes les actions correctives sont traitées rapidement, vous avez besoin d'un système dans lequel les employés disposent d'un moyen simple de soumettre un ticket, tandis que l'équipe de maintenance dispose d'un moyen simple de le superviser et de le gérer.

Pour ceux qui suivent tout manuellement, vous avez généralement quelques options viables :

- Configurez une boîte de demande de travail que les gens peuvent utiliser pour déposer des tickets de demande de travail. Quelqu'un de l'équipe de maintenance peut être désigné pour cocher fréquemment la case et les affecter en fonction de leur priorité.

- Désignez une personne dans l'équipe de maintenance qui sera un point de contact pour toutes les demandes. Il ou elle peut procéder à leur filtrage en fonction de leur priorité et mettre en place un système simple de ticket de maintenance à l'aide de feuilles de calcul.

Si vous n'avez pas défini ce processus, vos techniciens de maintenance se retrouveront dans une situation où ils commenceront à recevoir des appels téléphoniques de demande de travail au milieu d'autres travaux importants. Cela les ralentira non seulement, mais provoquera également des frictions inutiles. Sans parler du fait que les problèmes soumis uniquement par le bouche à oreille (sans trace papier ou numérique) peuvent facilement être oubliés et laissés sans surveillance.

Pensez simplement au nombre de gros problèmes qui sont la conséquence directe de petits problèmes qui n'ont pas été réglés à temps, et vous comprendrez rapidement pourquoi c'est si important.

Comment rationaliser la billetterie avec la GMAO

Si vous possédez un logiciel de maintenance qui propose un portail de demande de travail, tout employé de votre organisation peut l'utiliser pour soumettre rapidement et facilement une demande de maintenance. Pour rendre les choses encore plus fluides, ce processus peut être encore optimisé avec des codes QR .

À titre d'illustration, voici comment un système de demande de travail est mis en œuvre dans Limble :

Bien que les systèmes de billetterie mentionnés puissent toujours fonctionner, il n'est pas rare que les billets soient perdus et dupliqués, ce qui peut engendrer beaucoup de frustration pour toutes les personnes impliquées et prolonger les temps d'arrêt coûteux. La méthode numérique de suivi et de soumission des demandes de travail est largement supérieure.

#3) Optimisez votre flux de travail

Peu importe que le problème soit détecté lors d'une inspection régulière ou qu'un technicien de maintenance se rende hors site pour s'occuper d'une demande de travail soumise. Savoir ce qu'il doit faire et avoir des informations vitales à portée de main accélérera considérablement leur travail.

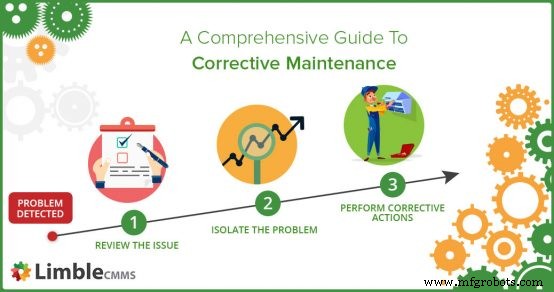

Voici quelques mesures que vous pouvez prendre pour garantir la qualité et la rapidité de tout processus de maintenance corrective :

- enseignez à chacun comment décrire correctement le problème et soumettre la demande de travail, ainsi que quelles sont les informations précieuses supplémentaires qu'ils peuvent laisser et qui pourraient être utiles aux techniciens

- s'assurer que les techniciens ont accès aux recommandations OEM, aux journaux d'historique des actifs, aux modèles de pannes et à toute autre information dont ils pourraient avoir besoin

- créer un ensemble de procédures de maintenance standard les techniciens peuvent suivre lorsqu'ils traitent des actifs complexes

- configurer des listes de contrôle de maintenance pour les tâches correctives courantes

- s'assurer que les pièces de rechange nécessaires sont en stock afin que les techniciens n'aient pas à improviser des solutions à partir de rien

Enfin, vous devez également vous assurer que vos techniciens sont correctement formés pour les tâches qui leur sont confiées. Sinon, faire tout ce que nous venons de mentionner sera futile.

Comment ajuster votre flux de travail avec la GMAO

Il existe de nombreuses façons différentes dont la GMAO mobile peut optimiser votre flux de travail , mais nous nous concentrerons sur les éléments qui affectent la façon dont vous effectuez les tâches correctives.

Voici juste un court extrait de fonctionnalités utiles qu'une GMAO moderne peut fournir dans ce contexte :

- accès rapide aux journaux et rapports de maintenance pour chaque élément

- carte de ressources centralisée qui permet de trouver rapidement toutes les informations disponibles sur les ressources disponibles (comme les recommandations OEM, les modèles de pannes, les procédures de maintenance et les listes de contrôle)

- gestion des pièces de rechange Le système vous aide à contrôler votre inventaire afin que vous ne soyez jamais à court de pièces de rechange

Outre tout ce qui est mentionné, un système de gestion de maintenance informatisé améliore également votre planification et votre communication, dont nous parlerons ensuite.

#4) Gérer la planification

Si vous pouviez enquêter sur les services de maintenance bien gérés, nous parions que vous constaterez qu'ils ont en commun une stratégie de maintenance clairement définie, complétée par un moyen efficace de gérer les calendriers de maintenance.

Tout d'abord, examinons les informations que vous souhaitez avoir disponibles à tout moment :

- liste des tâches correctives actives (en cours)

- liste des tâches correctives qui doivent encore être planifiées

- quels techniciens sont affectés à quelles tâches correctives

- qui est libre de couvrir les tâches correctives qui doivent encore être planifiées et à quel moment (ce qui implique que la personne qui donne les missions doit être généralement au courant du calendrier de chaque membre de son équipe de maintenance)

Si vous n'êtes pas technique, avoir un grand tableau blanc pour servir de tableau de bord peut vous donner un bon aperçu des informations nécessaires (lorsque vous dirigez une petite équipe de maintenance).

Les équipes plus importantes doivent utiliser une technologie avec une base de données centralisée si elles espèrent avoir une chance de garder le contrôle de leur travail et de leurs coûts d'exploitation. MS Outlook, combiné à différentes feuilles de calcul, était une première solution. Pourtant, avec la disponibilité accrue des systèmes de maintenance informatisés, il y a peu de raisons de continuer à essayer de « s'en sortir » en utilisant ces méthodes obsolètes.

Un problème auquel vous serez souvent confronté, indépendamment de la façon dont vous planifiez et suivez les travaux correctifs, est le problème prioritaire . Comme les responsables de maintenance doivent opérer avec des ressources limitées, certaines tâches correctives devront être retardées ou reprogrammées. Bien que cela puisse être traité au cas par cas, ce n'est pas non plus une mauvaise idée d'attribuer différents niveaux de priorité à vos actifs, afin que tout le monde sache immédiatement quelles tâches correctives ont la priorité.

Comment améliorer la planification avec la GMAO

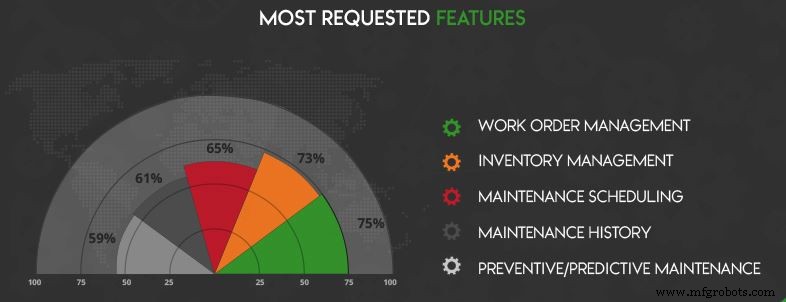

Selon cette recherche nous l'avons fait l'année dernière, la planification de la maintenance était l'une des fonctionnalités les plus demandées dans une GMAO.

Cela ne nous a pas surpris car les systèmes de GMAO ont été initialement développés pour vous aider à suivre et à gérer les travaux de maintenance.

Cela signifie qu'ils vous permettent de numériser votre planification de maintenance. La seule chose que vous devez faire au préalable est d'ajouter des actifs et des techniciens de maintenance à votre logiciel.

Après cela, vous pouvez affecter efficacement des tâches correctives à des techniciens libres, suivre l'avancement des travaux, réaffecter des techniciens à d'autres tâches ou replanifier le travail comme bon vous semble, le tout en quelques clics.

Pour plus d'informations sur la façon dont la GMAO améliore vos capacités de planification, assurez-vous de lire notre guide détaillé étape par étape sur comment créer un plan de maintenance préventive .

#5) Assurer des canaux de communication appropriés

Quels que soient vos efforts, vous ne serez jamais en mesure de proposer un ensemble de procédures qui fonctionneront pour tout le monde, dans n'importe quelle situation. Des informations supplémentaires devront être partagées à la volée.

De plus, il ne faut pas oublier que les tâches correctives ne sont pas seulement un problème pour votre équipe de maintenance. Les personnes travaillant avec des actifs en attente de réparation doivent également être informées de l'avancement des travaux de maintenance.

Imaginez une situation dans laquelle le responsable de la maintenance n'a pas informé le responsable hiérarchique de l'arrivée du technicien. Si un technicien de maintenance se présente au hasard pour réparer quelque chose, il y a de bonnes chances qu'il doive rester assis pendant 20 minutes jusqu'à la production s'arrête ou l'espace est nettoyé et prêt à démarrer. Nous pouvons tous convenir que c'est inefficace.

S'assurer que tout le monde est sur la même longueur d'onde signifie que vous devez avoir une ligne de communication claire entre tout le monde qui est d'une manière ou d'une autre affectée par le travail correctif qui doit être effectué. Faites-leur savoir ce qui ne va pas et combien de temps il faudra pour résoudre le problème afin que vous puissiez planifier le travail avec un chevauchement minimum.

Comment la GMAO mobile ouvre des lignes de communication

Pour cette section particulière, nous avons voulu nous concentrer sur la GMAO mobile car cette mobilité est ce qui permet la communication en temps réel.

Nous ne pouvons pas parler au nom d'autres fournisseurs de GMAO, mais si vous utilisez Limble, voici ce que vous pouvez faire :

- utiliser le portail de demande de travail pour soumettre des tickets et suivre sa progression (ce qui minimise les demandes de mises à jour inutiles qui ralentissent tout le monde)

- communiquer rapidement les changements de priorité des tâches avec votre équipe de maintenance via des notifications dans l'application et par e-mail

- toute personne ayant accès à l'outil peut laisser des commentaires et des photos sur des ordres de travail spécifiques, ce qui est souvent utilisé par les techniciens de maintenance pour collaborer sur des problèmes complexes depuis des sites distants

Les données recueillies auprès de nos clients suggèrent que l'utilisation de nos applications mobiles Android et IOS a amélioré leur organisation, leur communication, leur responsabilité et leur productivité de 30 %.

Si vous souhaitez essayer la GMAO Limble, vous pouvez :

- démarrez un essai gratuit de 30 jours

- demander une démo

- essayez notre auto-démo (cliquer sur ce lien ouvrira Limble dans un environnement de test)

Exemples de maintenance corrective

Avant de nous arrêter, discutons de quelques exemples de maintenance corrective et voyons comment elle est appliquée dans la pratique.

Exemple 1 – Après la répartition des actifs

Il s'agit de l'exemple le plus élémentaire et le plus courant d'action de maintenance corrective.

Imaginons que vous dirigez une installation de production. Une machine tombe en panne et toute la ligne de production s'arrête. Vous demandez à quelqu'un de votre équipe de maintenance d'inspecter et de résoudre le problème. Le technicien écoute la description du problème, effectue une inspection pour voir s'il s'agit d'un défaut mécanique ou électrique. Il trouve la pièce défectueuse et la remplace, ce qui remet l'actif en état de remplir sa fonction prévue.

Le technicien a analysé une panne inattendue, isolé le problème et apporté les corrections nécessaires – en d'autres termes, et il a effectué des travail correctifs non planifiés .

Exemple #2 – Problème constaté lors des travaux de maintenance préventive

Pour cet exemple, imaginons un technicien de maintenance effectuant une tâche de maintenance programmée qui consiste en une vidange d'huile et une inspection visuelle. Ce faisant, il remarque qu'un roulement est usé et doit être remplacé. Il y avait des roulements de rechange en stock, il peut donc effectuer le remplacement immédiatement - en faisant, ce que nous pourrions appeler, une maintenance corrective immédiate .

Exemple 3 – Les capteurs présentent un désalignement hors limites

Pour le dernier exemple, mettons-nous dans la peau d'un responsable de maintenance qui dispose de tous ses atouts essentiels sur un programme de maintenance conditionnelle. Cela signifie qu'il a équipé tous les actifs critiques de capteurs pour surveiller l'état de ses machines en temps réel.

Si vous envisagez de mettre en œuvre des capteurs de surveillance des conditions dans votre établissement, assurez-vous de consulter notre configuration de capteur IoT modulaire qui résout le problème des installations compliquées et coûteuses.

Pour cet exemple, nous allons lancer des nombres arbitraires.

Après un certain temps, un capteur sans fil monté sur un arbre rotatif d'une pompe signale que l'arbre est désaligné sur 5 millimètres. En comparaison, les conditions de fonctionnement sûres ne permettent que jusqu'à 3 millimètres de désalignement. Cela indique que certaines actions correctives doivent être programmées dès que possible.

Maintenant, gardez à l'esprit que la panne de l'équipement ne s'est pas encore produite . La pompe fonctionne toujours comme prévu, mais la perte peut survenir à tout moment, ce qui pose des risques élevés en termes de coûts et de sécurité. Heureusement, les techniciens peuvent immédiatement démonter la pompe et effectuer des actions correctives, qu'il s'agisse d'un simple serrage des pièces desserrées ou du remplacement de pièces fissurées.

Cet exemple illustre comment vous effectuez une maintenance corrective sur des actifs qui n'ont pas pas encore atteint l'échec fonctionnel. Bien que les défaillances restent le déclencheur le plus courant de la maintenance corrective, l'utilisation accrue d'équipements de surveillance de l'état et d'analyse prédictive ouvre la porte à d'autres types de déclencheurs.

Garder une longueur d'avance

Aucune organisation ne peut éliminer la maintenance corrective de son organisation, mais cela ne devrait pas vous empêcher de réduire le nombre d'actions correctives imprévues en utilisant des mesures de maintenance proactives.

Nous espérons que ce guide vous aidera à optimiser votre processus de maintenance corrective afin que vous puissiez gérer correctement les travaux inattendus et accélérer les tâches correctives planifiées.

Comme toujours, si vous avez des questions, n'hésitez pas à passer à la section des commentaires ou nous envoyer un message directement via notre formulaire de contact .

Entretien et réparation d'équipement

- Guide de mise en œuvre de la maintenance productive totale

- Guide des KPI de fabrication

- Guide complet sur l'impression 3D par projection de matériaux

- L'avenir de la maintenance :Guide pratique de l'Industrie 4.0

- Un guide simple pour créer un programme de maintenance prédictive

- Un guide pour créer un programme de maintenance de l'équipement

- Un guide simple pour l'analyse comparative de la maintenance

- Votre guide de gestion de la maintenance

- Guide de base de l'entretien des chargeuses compactes