Maintenance différée :définition, coût et comment la garder sous contrôle

« Chaque 1 $ de maintenance différée coûte 4 $ de besoins de renouvellement des immobilisations à l'avenir. »

Contrairement à votre réaction instinctive, entretien différé est une pratique avec un but très utile.

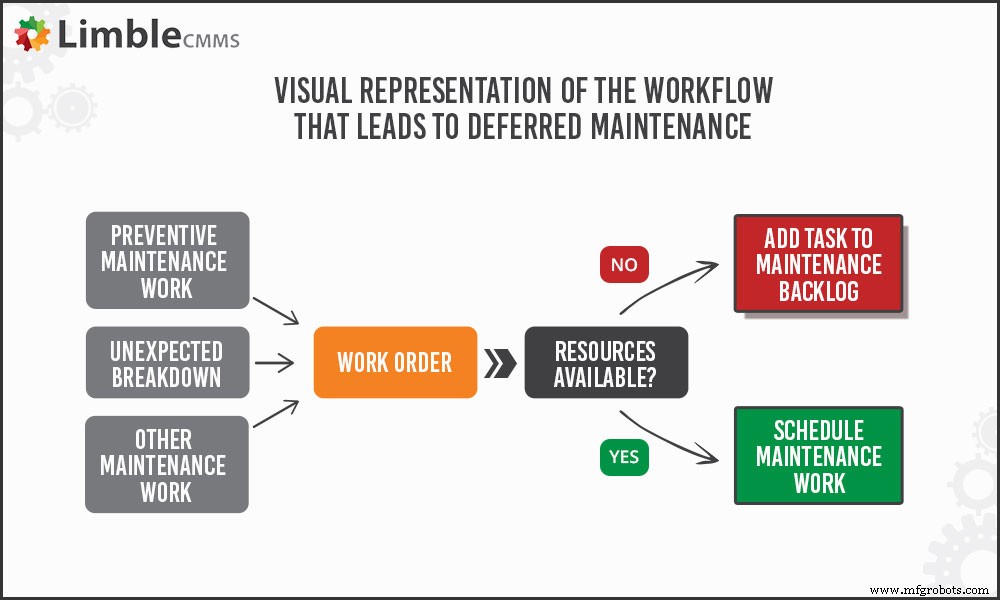

Les responsables de la maintenance travaillent souvent avec des ressources limitées (que ce soit le budget, le temps ou le personnel). Cela signifie qu'il existe de nombreuses situations dans lesquelles certains travaux de maintenance doivent être reportés et placés dans le arriéré de maintenance jusqu'à ce que vous résolviez les problèmes de priorité plus élevée.

Et ce n'est pas un problème. Tout le monde devrait avoir un processus défini sur la façon de gérer les tâches qui doivent être retardées.

Le problème est lorsque vous permettez à ces tâches de continuer à s'accumuler, sans un plan solide sur la façon de commencer à réduire votre arriéré. Si vous laissez cela durer trop longtemps, vous vous retrouverez dans une situation où vous devrez retarder les réparations d'actifs critiques, ce qui n'est tout simplement pas durable.

Dans cet article, nous allons discuter de ce qu'est la maintenance différée, essayer d'identifier les problèmes sous-jacents qui conduisent à des arriérés de maintenance fous et décrire un processus simple que vous pouvez mettre en œuvre dans votre établissement pour commencer à réduire votre arriéré de maintenance différée.

Qu'est-ce que la maintenance différée ? | Définition de la maintenance différée

La maintenance différée est une pratique consistant à reporter les travaux de maintenance à une date ultérieure en raison du manque de ressources différentes.

Peu importe qu'il s'agisse de problèmes inattendus ou de travaux de maintenance préventive récurrents - quoi que vous ayez à faire, si vous n'avez pas suffisamment de ressources pour l'exécuter, il doit être mis en attente.

Raisons courantes d'un arriéré de maintenance bourré

Bien que de nombreuses organisations soient confrontées à des défis uniques, certains problèmes courants entraînent des retards de maintenance importants qui peuvent être identifiés dans n'importe quel secteur :

- Absence d'une solide stratégie de maintenance proactive. Ce n'est un secret pour personne que la maintenance réactive entraîne davantage de travaux de maintenance sur toute la ligne. Mis à part les autres problèmes, plus vous avez de travail, plus vous risquez de devoir en retarder une partie. Épargnez-vous la peine en mettant en œuvre un plan de maintenance préventive ou un programme de maintenance prédictive.

- Mauvaises pratiques d'inventaire des pièces de rechange. Vous devez admettre qu'effectuer des travaux de maintenance sans les outils et pièces de rechange nécessaires n'est pas la voie à suivre. Cherchez à mettre en œuvre une gestion efficace des pièces de rechange afin que votre arriéré de maintenance ne s'allonge pas, car vos techniciens n'ont rien avec qui travailler.

- Les équipes de maintenance manquent des compétences nécessaires. Si les techniciens de maintenance ne savent pas comment réparer quelque chose ou mettent du temps à exécuter des tâches simples, votre arriéré de maintenance différée ne fera que s'allonger. Pour remédier à cela, assurez-vous que tout le monde a une formation adéquate et a accès aux informations nécessaires telles que les journaux de maintenance de l'équipement. En dernier recours, envisagez de licencier les personnes dont les performances sont constamment insuffisantes et qui ne montrent aucune amélioration.

- Manque de main-d'œuvre. Si les tâches de maintenance s'accumulent et que vos techniciens doivent faire beaucoup d'heures supplémentaires, l'une des raisons peut être que vous n'avez tout simplement pas assez de personnel pour tout faire.

- Problèmes de budget. Le manque de financement est souvent un défi majeur qui peut être à l'origine de tous les problèmes évoqués ci-dessus. Si la direction ne bouge pas, il ne vous reste plus qu'à essayer d'optimiser le flux de travail de maintenance pour réduire les coûts ; et faites ainsi de la place dans votre budget. Découvrez comment la GMAO peut augmenter la productivité et réduire les coûts de maintenance.

Exemples de maintenance différée

Exemple de maintenance différée #1

Un exemple de maintenance différée classique défini dans un environnement de production pourrait ressembler à ceci.

Vous avez préparé des ordres de travail pour les 3 équipes et ainsi les techniciens de maintenance de chaque équipe savent ce qu'ils doivent faire d'autre, en plus de leurs tâches quotidiennes. Certains de ces bons de travail comprenaient des réorganisations de l'inventaire des pièces de rechange, le changement de certaines ampoules industrielles dans le couloir 4 et la réparation d'un actif qui est tombé en panne la semaine dernière alors que des pièces de rechange venaient d'arriver.

Tout s'est déroulé comme prévu jusqu'à ce qu'un opérateur de machine fasse une erreur et cause un gros problème qui a arrêté toute la ligne de production. Comme la production doit se poursuivre, vous avez besoin de tout le monde sur le pont. L'équipe du matin a eu le temps de réorganiser l'inventaire des pièces de rechange mais les deux autres tâches n'ont pas encore été couvertes. Comme il s'agit de tâches moins prioritaires, elles se terminent toutes les deux par le retard de maintenance différé.

Exemple de maintenance différée #2

Imaginons que vous soyez gestionnaire d'installations pour un immeuble de 10 étages. Tous les 3 mois, vous avez un PM programmé pour changer tous les filtres sur chaque CVC. Comme toujours, vous avez commandé 3 types de filtres différents car tous les CVC n'utilisent pas le même. Malheureusement, l'une de ces commandes ne vous est pas parvenue à temps. Cela signifie que tous les systèmes CVC qui utilisent ce type de filtre devront attendre et que vous devrez mettre ce "Remplacer le filtre CVC XYZ PM" dans le carnet de maintenance différé.

Coût de maintenance différé et conséquences

Au départ, j'avais prévu de discuter des problèmes majeurs que vous pouvez rencontrer si vous avez un gros arriéré de maintenance.

Mais vous savez déjà tout cela. Vous savez que les actifs qui ne sont pas régulièrement entretenus perdent de leur productivité, sont moins sûrs et devront être remplacés plus tôt. Vous savez également qu'avoir une montagne de tâches de maintenance inachevées se traduira par une efficacité globale réduite et plus de coûts à long terme.

Mais le simple fait de dire que cela n'a pas vraiment d'impact. Regardons quelques chiffres :

- Les recherches du groupe Geaslin suggèrent que la maintenance différée résultant de l'exploitation de vos actifs jusqu'à leur défaillance entraîne souvent des coûts exponentiels qui peuvent rapidement devenir incontrôlables.

- Il y a quelque temps, Rick Biedenweg, président de Pacific Partners Consulting Group, a déclaré que « Chaque 1 $ de maintenance différée coûte 4 $ de besoins de renouvellement des immobilisations à l'avenir. » Essentiellement, cela signifie que pour chaque dollar que vous ne dépensez pas en ce moment pour les travaux d'entretien nécessaires, cela vous coûtera jusqu'à quatre fois plus tard plus tard.

Quel que soit l'angle sous lequel vous le regardez, l'entretien différé semble être quelque chose que vous devez garder en laisse si vous ne voulez pas qu'il vous morde dans le cul.

Voyons donc ce que vous pouvez faire pour commencer à éliminer votre arriéré de maintenance différée.

Comment réduire votre arriéré de maintenance différée

Avouons-le - si vous avez un gros arriéré de maintenance différée, certaines choses devront changer. L'ampleur de ces changements dépendra de votre flux de travail actuel et de la manière dont vous gérez la maintenance différée pour le moment.

Voici 6 étapes que vous pouvez utiliser pour mettre en place un flux de travail efficace qui vous aidera à réduire votre arriéré de maintenance.

Étape 1 :Mesurez les données et créez une liste

Avant de pouvoir mettre en œuvre des mesures concrètes, vous devez avoir un aperçu clair de la charge de travail qui vous attend.

Donc, la première chose que vous devez faire est de mettre toutes les tâches qui doivent être effectuées sur une seule liste :

- Si vous utilisez plusieurs documents et feuilles de calcul pour suivre l'arriéré de maintenance, transférez tout dans un seul document.

- Discutez avec les techniciens de maintenance et les opérateurs de machines pour voir s'il y a d'autres problèmes qui n'ont pas été signalés (ou des demandes de travail qui ont été perdues/égarées).

- Après cela, pour chaque tâche, estimez la quantité de ressources (temps, pièces de rechange, budget) dont vous avez besoin pour l'accomplir. Pour les choses que vous ne pouvez pas estimer avec précision du haut de votre tête, consultez les journaux de maintenance de votre équipement et d'autres fichiers d'historique de maintenance. Après tout, il est peu probable que vous ayez de nombreuses tâches dans votre carnet de maintenance liées à des problèmes survenus pour la première fois.

Étape 2 :calculez le retour sur investissement et hiérarchisez les tâches critiques

Maintenant que vous avez une liste de choses à faire, vous devez décider dans quel ordre les faire. Un excellent moyen de le faire est de faire un calcul de retour sur investissement.

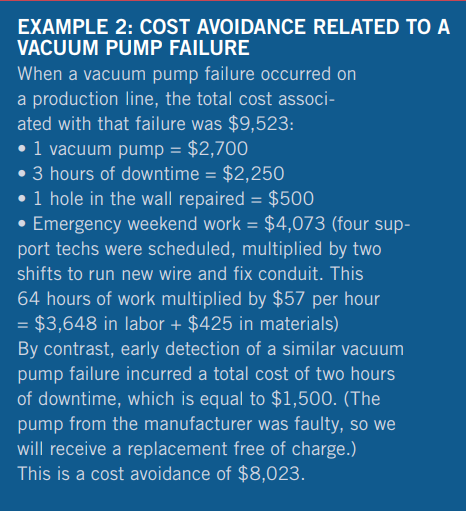

Commencez par déterminer quel est l'impact de ne pas avoir terminé une certaine tâche. Lorsque vous savez combien de ressources vous devez investir pour accomplir une tâche et combien d'argent vous risquez de perdre si vous la laissez sans surveillance, il n'est pas difficile de calculer combien vous économisez (ou combien vous coûtez en plus à éviter) en s'en occupant tout de suite.

La capture d'écran ci-dessus a été extraite du guide de Plant Services sur la façon de calculer le retour sur investissement de la maintenance. Bien que vous ne puissiez pas simplement copier/coller l'ensemble du processus exactement comme il est décrit ci-dessus, vous pouvez utiliser un principe très similaire pour montrer l'impact négatif de tâches de maintenance différées spécifiques et les économies potentielles si vous vous occupez de ces problèmes avant qu'ils ne causent de plus gros problèmes. problèmes.

Lorsque vous faites cela, il sera beaucoup plus facile de décider comment hiérarchiser la maintenance différée et quelles tâches doivent figurer en haut de votre liste.

Étape 3 : Allouer les ressources nécessaires

L'allocation des ressources nécessaires peut être l'étape la plus difficile de cette liste - souvent parce qu'un manque de ressources est le principal coupable de la maintenance différée en premier lieu.

Qu'il s'agisse de vieux actifs usés qui valent à peine la peine d'être réparés, d'un manque de main-d'œuvre ou de pièces de rechange, il est peu probable que les choses s'améliorent sans les investissements nécessaires. Cela nous amène à une chose que tout responsable de la maintenance redoute :demander plus d'argent à la haute direction.

Ce n'est un secret pour personne que la haute direction déteste qu'on lui demande de l'argent, en particulier du service de maintenance. C'est pourquoi vous devez venir à eux préparés. Vous devez être en mesure de leur montrer qu'il est dans LEUR intérêt d'augmenter votre budget, car cela leur permettra d'économiser plus d'argent à long terme.

C'est là que vos calculs de l'étape précédente deviennent très utiles. Utilisez-les pour illustrer l'exposition potentielle de la maintenance différée, ainsi que combien d'argent vous économiserez si vous pouvez vous occuper de ces tâches avant qu'elles ne causent plus de problèmes.

Une chose qu'ils pourraient vous dire, c'est que vous devriez simplement être plus organisé et efficace. Pour prouver (à vous-même, ainsi qu'à la haute direction) que ce n'est pas le cas, vous pouvez faire ce qui suit.

Cela peut être fait à la main, mais la collecte des informations nécessaires peut prendre un certain temps. Heureusement, vous avez une GMAO et vous pouvez utiliser ses données pour prouver votre point :

- Prise en charge du manque de pièces détachées argument. Extrayez les données de l'historique des actifs et comparez le comportement des pièces d'origine (provenant du fabricant d'origine) par rapport aux « faux » (pièces tierces moins chères ou solutions maison improvisées). Les chiffres montreront que les pièces d'origine durent beaucoup plus longtemps, prennent moins de temps à mettre en œuvre et provoquent moins de pannes inattendues, ce qui signifie moins de travail et moins de dépenses. Des métriques telles que MTBF et MTTR pourraient être utiles dans ce contexte.

- Soutien au manque de main-d'œuvre argument. Examinez l'historique de maintenance global et extrayez le nombre d'ordres de travail exécutés chaque semaine/mois par rapport au nombre de MP et de demandes de travail entrant. Jetez également un œil au nombre d'heures supplémentaires effectuées et à combien cela coûte-t-il. entreprise sur une base mensuelle. Cela peut être un bon argument pour montrer que vous devez simplement embaucher plus de personnes.

Si les données montrent le contraire, c'est une excellente indication que vous avez peut-être tout ce dont vous avez besoin et qu'il vous suffit de réorganiser les processus et les ressources internes plus efficacement.

Étape 4 :Réorganiser et commencer à mettre en œuvre des mesures préventives

Mis à part les problèmes de budget, la raison la plus courante pour retarder les tâches de maintenance est simplement de faire trop de maintenance réactive. Attendre pour éteindre les incendies au fur et à mesure qu'ils surviennent signifie que vous ne contrôlez rien et ce cycle conduit sans aucun doute à plus de travail sur toute la ligne.

Une façon d'éviter que cela se produise est de commencer à mettre en œuvre des mesures préventives. Pour vous aider à démarrer sur la bonne voie, nous avons rédigé des guides détaillés sur la façon de passer de la maintenance réactive à la maintenance préventive et sur la façon de développer un programme de maintenance préventive.

Si vous êtes déjà dans le processus de transition et que vous cherchez à optimiser votre plan de gestion de projet, consultez notre liste de contrôle ci-dessous.

Outre la mise en œuvre de la GMAO et des mesures proactives, vous pouvez également examiner :

- modifier la durée des équipes/le nombre de personnes dans l'équipe

- modifier la façon dont les commandes Word sont lancées et suivies (si vous n'utilisez pas de GMAO, le fait d'avoir une boîte pour les demandes de travail et une boîte pour toutes les commandes Word qui doivent être effectuées pourrait vous aider à étirer davantage vos ressources en main-d'œuvre)

- si vous n'avez pas de GMAO, vous pouvez essayer d'utiliser Facebook Messenger, WhatsApp, Viber ou une application de communication similaire pour regrouper toutes les parties concernées dans un même groupe et communiquer plus efficacement les informations importantes

- mettre en place une chaîne de communication claire afin que les gens sachent à qui ils s'adressent, en fonction du problème qu'ils rencontrent

Pour un examen approfondi de la GMAO, consultez notre guide Qu'est-ce qu'un système de GMAO et comment fonctionne-t-il.

Etape #5 :Exécutez votre programme de maintenance avec la GMAO Limble

Gérer une équipe de maintenance efficace sans aucun support logiciel est difficile, voire impossible. Avec tous les avantages de flexibilité et d'optimisation du flux de travail qui viennent avec la GMAO mobile comme…

- productivité plus élevée (moins de tâches administratives, flux d'informations plus rapide

- communication améliorée (notifications instantanées, collaboration facilitée des techniciens sur site et hors site)

- plus de responsabilité (qui a fait quoi et combien de temps cela a pris)

- meilleure organisation (la création d'un plan de maintenance préventive est un jeu d'enfant, un suivi et une affectation des tâches plus faciles)

- amélioration de la précision des données (contrôle des stocks, aperçu des horaires de travail, taux d'utilisation, historique des actifs, etc. – des rapports précis permettent de prendre des décisions éclairées)

… il est facile de comprendre pourquoi.

En fin de compte, le logiciel de maintenance a été développé dans le seul but d'aider les professionnels de la maintenance à être plus efficaces dans ce qu'ils font. Les services de maintenance organisés qui disposent de budgets raisonnables devraient rarement avoir des problèmes avec de gros arriérés de maintenance.

Si vous avez des difficultés avec la maintenance différée et que vous n'utilisez aucun logiciel de maintenance, vous devriez sérieusement envisager de mettre en œuvre la GMAO Limble car nous sommes excellents dans ce domaine. aider les gens à s'organiser.

La clé est d'être cohérent

Avoir un bon plan de maintenance et le meilleur logiciel disponible ne signifiera pas grand-chose si vous ne définissez pas les meilleures pratiques qui tirent parti de ces ressources - et assurez-vous que tout le monde les suit.

L'arriéré de maintenance différée ne disparaîtra pas du jour au lendemain, mais avec un travail cohérent et une haute direction raisonnable, vous devriez être en mesure de le garder sous contrôle.

Si vous êtes intéressé par d'autres moyens par lesquels Limble peut vous aider à améliorer votre service de maintenance, n'hésitez pas à nous contacter, nous sommes toujours prêts à discuter.

Entretien et réparation d'équipement

- Comment vérifier et étalonner un capteur d'humidité

- Comment conserver la maintenance en mode proactif

- Coût et valeur de remplacement estimée

- Comment justifier un investissement dans la maintenance et la fiabilité

- Garder la maintenance simple :utilisez vos sens et votre sensibilité

- Comment justifier le coût d'une GMAO

- 4 obstacles à l'adoption d'un logiciel de gestion de la maintenance (et comment les surmonter)

- Comment améliorer la santé et la sécurité dans la fabrication

- Maintenance des machines :définition et astuces