L'avenir de la maintenance :Guide pratique de l'Industrie 4.0

L'industrie 4.0 est partout dans la communauté de la maintenance. Il est au centre des articles de blog, des sessions de conférence et des salles de réunion. Pourtant, en parler est souvent plein de mots à la mode et à court de vraies solutions. Alors aujourd'hui, nous découpons le jargon et les promesses grandioses pour découvrir ce qu'est exactement l'Industrie 4.0, comment elle se rapporte à la maintenance et comment vous devriez y penser maintenant pour être prêt pour l'avenir.

Table des matières

- Qu'est-ce que l'Industrie 4.0

- Comprendre les mots à la mode de l'industrie 4.0

- Comment la maintenance tire-t-elle parti de l'industrie 4.0

- Maintenance et industrie 4.0 :possibilité ou rêve utopique ?

- Résumé : Déverrouiller le potentiel de l'Industrie 4.0 en matière de maintenance

Qu'est-ce que l'Industrie 4.0 ?

L'industrie 4.0 est une nouvelle façon de fabriquer des biens. La façon dont les entreprises produisent les choses a évolué au fil du temps, les fabricants cherchant à tirer le meilleur parti de leur équipement et de leur personnel. Et chaque grand changement dans la fabrication a été marqué par d'énormes changements technologiques alors que les entreprises se tournent vers la technologie de pointe pour les aider à atteindre des objectifs de productivité plus importants. Il y a eu quatre ères de ce type, de l'industrie 1.0 à l'industrie 4.0.

Industrie 1.0

Mécanisation par l'eau et la vapeur.

Industrie 2.0

Production de masse et chaînes d'assemblage utilisant l'électricité.

Industrie 3.0

Numérisation du processus de fabrication avec des ordinateurs.

Industrie 4.0

Automatisation à l'aide de systèmes intelligents, de données et d'apprentissage automatique.

Alors que l'Industrie 3.0 a introduit le monde de la fabrication à la puissance des ordinateurs, l'Industrie 4.0 utilise ces avancées comme fondement d'une innovation encore plus grande. Désormais, les ordinateurs se connectent et communiquent entre eux pour prendre des décisions complexes. Des systèmes et des technologies de pointe, combinés à un meilleur accès aux données, rendent l'Industrie 4.0 possible, inaugurant une période de plus grande efficacité et de moins de déchets.

Comprendre les mots à la mode de l'industrie 4.0

Les mots à la mode sont agaçants. Ce sont des phrases qui ne signifient pas grand-chose dans votre vie de tous les jours. Si vous comptez vous lancer dans l'industrie 4.0, il est important de comprendre ce que tous ces termes signifient réellement et pourquoi ils sont importants.

Intelligence artificielle (IA)

La définition de l'intelligence artificielle est une cible mouvante. Plus généralement, l'IA est lorsqu'un ordinateur acquiert la capacité de penser et de raisonner comme un humain et, ce faisant, est capable d'effectuer des tâches uniquement humaines, telles que la reconnaissance vocale ou la prise de décision.

La façon dont cette définition se traduit dans le monde réel est également en constante évolution. Une calculatrice était autrefois considérée comme une IA, car les mathématiques étaient quelque chose que seul le cerveau humain pouvait exécuter. Aujourd'hui, nous avons des assistants numériques, comme Siri ou Alexa, ou des programmes de conception générative qui résolvent des problèmes d'ingénierie complexes dans la fabrication.

Apprentissage automatique (ML)

L'apprentissage automatique apprend à un ordinateur à apprendre par lui-même en trouvant des modèles dans une grande quantité de données et en tirant des conclusions sur la base de ces modèles. C'est un moyen plus rapide d'analyser les informations et de découvrir de nouvelles informations qui peuvent être utilisées pour améliorer les processus.

C'est comme comment Netflix apprend de tous les films et émissions de télévision précédents que vous avez regardés, et utilise ces connaissances pour suggérer plus de matériel de visionnage, ou comment les médecins peuvent présenter un programme informatique à une série d'images radiographiques et les symptômes correspondants afin qu'ils puissent trouver schémas courants et mieux diagnostiquer les maladies ou les blessures.

Ne vous inquiétez pas si vous êtes un peu perplexe quant à la différence entre l'IA et l'apprentissage automatique. Bien que les deux soient très similaires, il existe des différences importantes. L'IA est l'aboutissement de différentes technologies pour aider les ordinateurs à atteindre un niveau supérieur de réflexion et de raisonnement. L'apprentissage automatique est l'une de ces technologies avec un programme singulier et un objectif précis.

De cette façon, l'IA est comme un pont et l'apprentissage automatique est l'un de ses piliers. Un autre pilier pourrait être l'Internet des objets ou le Big Data. Toutes ces technologies sont réunies pour combler le fossé entre ce qui est possible pour les humains et ce qui est possible pour les ordinateurs.

Internet des objets industriel (IIoT)

L'IoT industriel connecte les machines, les données et les personnes. Premièrement, il faut un réseau d'appareils industriels, comme des capteurs et des logiciels de maintenance, et leur permet de partager des informations entre eux. Cela fournit une plate-forme pour suivre, collecter, échanger, accéder et analyser plus efficacement de gros morceaux de données. Les informations obtenues à partir de ces données sont ensuite utilisées pour améliorer les procédures de fabrication.

Au lieu de collecter des données à partir de plusieurs sources séparément et d'essayer de connecter les points, IIoT le fait pour vous. Imaginez tous les actifs et les logiciels de votre installation se parlant, partageant des informations et crachant des chiffres qui vous donnent un aperçu plus approfondi de votre opération. C'est la puissance de l'IIoT.

Les projecteurs braquent généralement le plus sur votre équipe de maintenance lorsque quelque chose ne va pas… Cet état d'esprit rétrograde est amené à changer avec l'Industrie 4.0.

Big Data

Le Big Data décrit l'énorme quantité d'informations que nous sommes en mesure de collecter, d'analyser et d'utiliser pour trouver des tendances et des associations dans notre mode de vie. Le Big Data est souvent caractérisé par la façon dont les données sont utilisées, sa capacité à déterminer la cause et l'effet et ses implications pour la prise de décision.

Par exemple, l'analyse des dossiers de santé de milliers de personnes ayant le même régime alimentaire peut vous dire que certains aliments rendent les gens plus sujets aux maladies cardiaques. Avec cette connaissance, les gens peuvent choisir d'arrêter de manger cet aliment pour être en meilleure santé.

Les conclusions tirées du Big Data proviennent de grandes tailles d'échantillons et sont donc plus précises et plus précieuses. Lorsque les fabricants sont armés d'informations issues du Big Data, ils peuvent identifier les causes profondes de l'inefficacité et du gaspillage afin de réduire les coûts et de rationaliser les processus.

Comment la maintenance puise dans l'industrie 4.0

La gestion des actifs sera modifiée de nombreuses manières à l'aube de l'Industrie 4.0, de la manière dont les techniciens effectuent les tâches quotidiennes à la façon dont les directeurs d'usine configurent leurs installations. Voici trois des principaux liens entre la maintenance et l'industrie 4.0.

Découvrez trois intégrations GMAO qui peuvent améliorer votre programme de maintenance

Lire la suite

Maintenance prédictive

La maintenance prédictive (PdM) permet aux installations de prévoir le moment où une défaillance de l'équipement pourrait survenir et de prendre des mesures pour l'empêcher. Idéalement, PdM maintient une fréquence de maintenance faible tout en réduisant le temps consacré à la maintenance non planifiée et à la maintenance préventive. Les avantages de cette approche sont presque trop nombreux pour être mentionnés, notamment moins de temps d'arrêt, une sécurité améliorée, une production accrue, etc. Les outils et la technologie de l'Industrie 4.0 ont transformé la PdM d'un concept abstrait en une solution pratique.

Cela se produit notamment avec les capteurs intelligents. Ces capteurs de machine peuvent détecter un changement dans la façon dont les actifs fonctionnent, comme si une pièce vibrait à des vitesses supérieures à la normale. Les capteurs peuvent être connectés à un logiciel de maintenance, comme une GMAO, et relayer ce message au logiciel afin qu'il puisse planifier la maintenance. Le logiciel informera les techniciens de la nouvelle tâche planifiée sur leurs appareils mobiles.

Contrôler les coûts

L'essentiel est la plus grande priorité pour de nombreuses organisations, quelle que soit l'évolution de la technologie. Le passage à l'Industrie 4.0 peut aider les équipes de maintenance à économiser de l'argent, la gestion des stocks étant un domaine plein de potentiel.

De nouveaux systèmes donnent aux installations les moyens d'améliorer le processus de commande et de réduire le nombre de ressources nécessaires pour maintenir un stock complet. Un système d'inventaire plus léger et plus efficace équivaut à une fiabilité accrue et à des coûts réduits. L'impression 3D, en particulier, transforme déjà la chaîne d'approvisionnement de la maintenance en permettant l'impression de pièces de rechange sur site et à la demande. Non seulement les coûts d'expédition sont réduits, mais la possibilité de fabriquer des pièces pour des actifs critiques et très sollicités permet de minimiser les temps d'arrêt coûteux et imprévus.

Preuve de la valeur de la maintenance

Avouons-le, les projecteurs brillent généralement le plus sur votre équipe de maintenance lorsque quelque chose ne va pas. Vous êtes soit blâmé pour le problème, soit glorifié pour avoir sauvé la situation en utilisant une approche réactive. Cette façon de penser dévalorise les bonnes pratiques de maintenance et récompense les mauvaises performances.

Cet état d'esprit rétrograde est amené à changer avec l'Industrie 4.0. Les outils et méthodes les plus récents sont capables de mesurer les activités de maintenance dans les moindres détails et de déterminer comment chaque action affecte une entreprise. Par exemple, vous pouvez collecter des données sur les modèles de défaillance et la maintenance préventive à l'aide de capteurs de machine et de logiciels de maintenance. Lorsqu'elles sont combinées aux données des logiciels de production et financiers, ces mesures peuvent vous indiquer l'impact de la maintenance, du sol au bilan. Vous pouvez désormais prouver le lien entre une meilleure maintenance et des coûts réduits.

L'industrie 4.0 est un grand changement, et le changement n'est jamais facile. C'est pourquoi la mise en œuvre de nouvelles technologies commence par les gens.

Maintenance et industrie 4.0 :possibilité ou rêve utopique ?

Industry 4.0 est comme un complexe cinq étoiles sur une île magnifique. Tout le monde veut y aller, mais y arriver demande beaucoup de temps, d'argent et d'efforts. L'intégration d'éléments de l'Industrie 4.0 dans votre opération de maintenance ne consiste pas à acheter de nouvelles technologies et à actionner quelques commutateurs. Vous devez prendre le temps de mettre en place tous les bons outils, processus et systèmes. Heureusement, votre équipe de maintenance peut prendre de nombreuses mesures dès maintenant pour passer à l'Industrie 4.0.

1. Maîtriser la maintenance préventive

De nombreux systèmes complexes sont utilisés dans l'Industrie 4.0, tant pour la technologie que pour les personnes. Sans une base solide, ces systèmes pourraient s'effondrer rapidement sans vous rapprocher de vos objectifs de maintenance. Les habitudes, les processus et les outils d'un programme de maintenance préventive bien conçu augmentent les chances de réussir la transition vers l'Industrie 4.0.

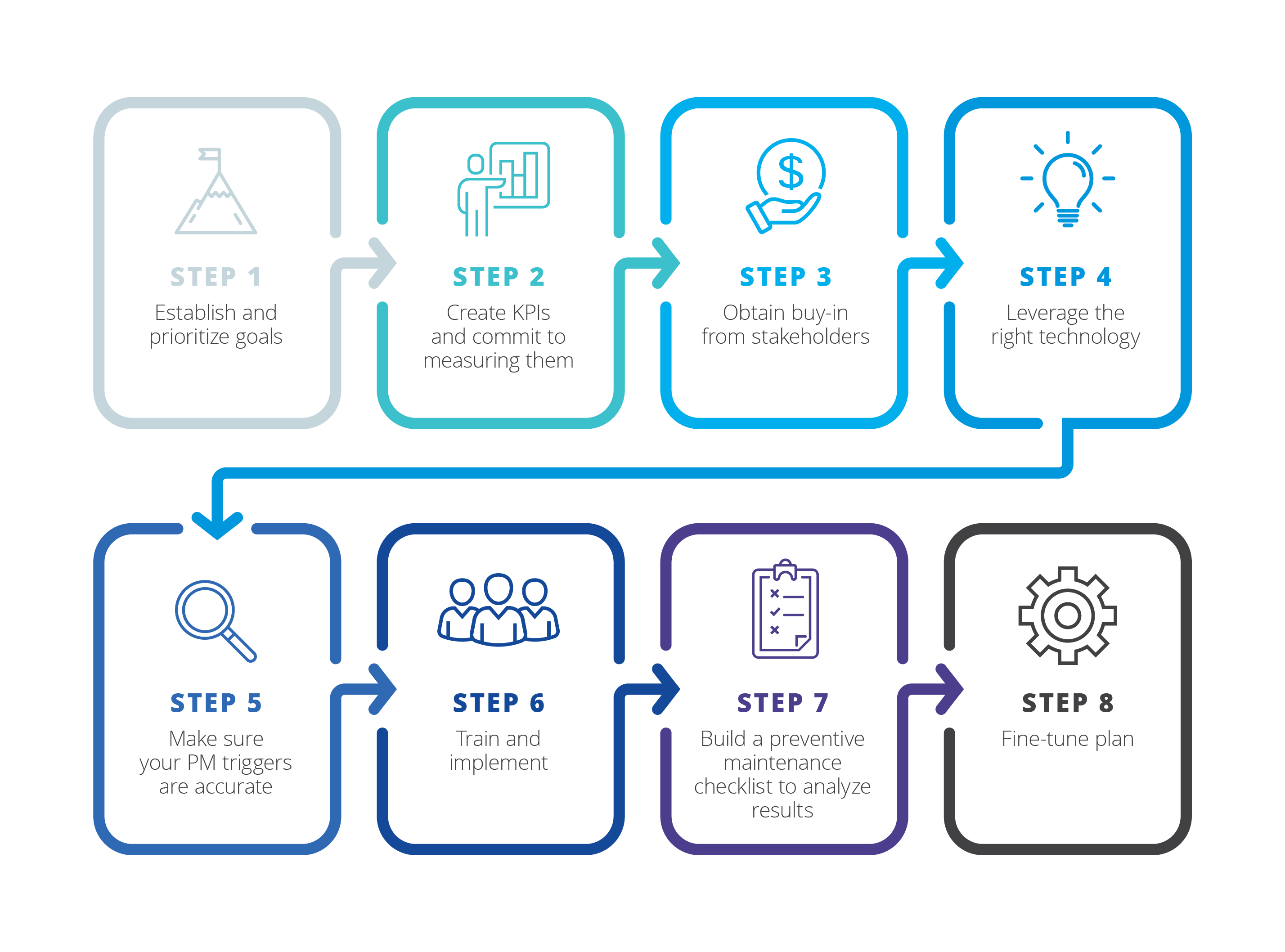

Il y a huit étapes pour créer un programme de maintenance préventive solide. Ils couvrent tout, de la définition de vos objectifs à l'obtention de la bonne technologie et à la mesure du succès. Ce processus vous aidera à affiner vos pratiques de maintenance tout en vous donnant le savoir-faire nécessaire pour élaborer et mettre en œuvre une stratégie pour l'Industrie 4.0 avec moins de problèmes.

2. Concentrez-vous sur la collecte de données de bonne qualité

Les données sont la pierre angulaire de l'Industrie 4.0. La technologie de pointe ne peut pas faire son travail sans des informations détaillées et précises. Avoir beaucoup de données de haute qualité facilite l'utilisation des systèmes de l'Industrie 4.0 à leur plein potentiel. Le moment est venu de commencer à dresser cet inventaire du renseignement.

Il y a deux ingrédients principaux dans le type de données sur les actifs que vous devriez collecter :la quantité et la qualité. Soyez aussi détaillé et cohérent que possible lors de la création d'historiques d'actifs. Ne documentez pas seulement quel était le problème et quand il a été résolu, mais aussi comment il a été résolu, quelles pièces étaient nécessaires, combien de temps cela a pris, et plus encore. Créez des conventions de nommage pour vos actifs afin d'établir une standardisation dans l'ensemble de votre organisation. Allez plus loin en exécutant des rapports pour établir des KPI, comme le temps moyen entre les pannes. Libérer les données des limites du papier et les rendre numériques garantira que les informations ne sont pas seulement accessibles, mais également exactes. Les fichiers numériques vous permettent d'auditer facilement les entrées, de trouver les lacunes, de corriger les erreurs et de tout rassembler au même endroit.

3. Créer une culture de fiabilité

L'industrie 4.0 est un grand changement, et le changement n'est jamais facile. C'est pourquoi la mise en œuvre de nouvelles technologies commence par les gens. Non seulement vous devez faire un travail exceptionnel dans la formation et l'organisation du personnel de maintenance, mais vous devez également le préparer aux changements qui accompagneront les nouveaux systèmes et processus. Le meilleur moment pour commencer à développer cette culture d'amélioration continue dans votre exploitation est maintenant.

Le premier élément de votre liste devrait être d'établir des principes directeurs pour soutenir les meilleures pratiques de maintenance. La création d'une politique de gestion des actifs vous aide à définir les objectifs et les attentes afin que tout le monde travaille dans la même direction. L'étape suivante consiste à créer des processus officiels pour tout, des bons de travail aux achats. Cela renforce les bonnes habitudes et garantit l'intégrité des données. Il est également important de donner la priorité à une bonne communication pour susciter la confiance et la responsabilité. Enfin, reconnaissez et récompensez ceux qui acceptent le changement afin que le personnel soit motivé à apprendre une nouvelle façon de faire les choses.

4. Commencez petit avec la maintenance prédictive

La course à pied est un excellent exercice, mais vous ne feriez pas un marathon si vous n'êtes même jamais allé courir. La mise en œuvre de la maintenance prédictive suit la même logique. Vous devez prendre des mesures plus petites pour profiter pleinement de PdM. Une approche incrémentielle permet à votre organisation de passer lentement à l'industrie 4.0 et d'apprendre de toutes les erreurs en cours de route.

Une façon d'introduire un programme de maintenance prédictive dans votre exploitation à petites doses est d'utiliser la maintenance conditionnelle. La maintenance conditionnelle (CBM) vous aide à créer un système d'alerte précoce pour prédire les pannes avec des données d'actifs en temps réel. Maîtriser le CBM vous apprend à intégrer la technologie, la collecte de données et la gestion du changement dans vos pratiques de maintenance, tout ce dont vous aurez besoin pour une stratégie de maintenance prédictive complète. Commencez petit en choisissant un ou deux actifs, apprenez à exécuter un programme de surveillance efficace basé sur les conditions et testez votre stratégie. Une fois que vous avez aplani le processus, commencez à répandre le CBM dans votre établissement. Cela vous donnera une excellente base pour la maintenance prédictive avancée.

L'essentiel :Libérer le potentiel de l'Industrie 4.0 en matière de maintenance

Libérer le véritable potentiel de l'Industrie 4.0 ne se fera pas d'un seul coup pour votre équipe de maintenance. L'objectif n'est pas simplement d'acheter un tas de nouvelles technologies, mais d'utiliser ces outils pour construire une meilleure organisation de maintenance. Adopter une nouvelle façon de planifier, d'achever et de mesurer la maintenance est un parcours pavé de dizaines d'améliorations progressives. Se concentrer sur de petits changements pratiques à votre stratégie de maintenance peut prendre du temps, mais cela aidera à responsabiliser votre équipe et à libérer le potentiel impressionnant de l'Industrie 4.0.

Entretien et réparation d'équipement

- L'avenir de la maintenance :ce que disent les chiffres sur les tendances de la maintenance

- MFGis the Future :Phil Pasma

- Visualiser l'avenir de la maintenance des usines

- Connaître les perspectives d'avenir de l'industrie de l'usinage

- L'avenir de l'automatisation dans l'industrie aéronautique

- Maintenance prédictive :une industrie de 28 milliards de dollars en devenir

- L'avenir de la maintenance dans le secteur de l'entreposage et de la logistique

- L'avenir de la fabrication :les 7 principales tendances du secteur

- Censornet :assurer l'avenir de l'industrie manufacturière