Améliorer la planification et la programmation de la maintenance grâce à l'automatisation des données

La maintenance de routine des équipements de production est indispensable pour tout fabricant qui souhaite améliorer la fiabilité des équipements, contrôler les coûts, réduire les temps d'arrêt des équipements et s'assurer que la qualité de leurs produits n'est pas compromise.

Grâce aux avancées technologiques et aux plates-formes basées sur le cloud qui utilisent les avantages de l'automatisation des données, la planification et la planification de la maintenance peuvent non seulement être automatisées, mais la précision peut également être considérablement améliorée.

Dans cet article, nous examinerons de plus près les avantages très simples et pratiques que l'automatisation des données apporte dans le contexte de la maintenance préventive.

L'impact de la maintenance sur les résultats

L'entretien est important. Il n'y a pas deux manières à ce sujet. Allouer les ressources nécessaires telles que les pièces et la main-d'œuvre et s'assurer qu'elles sont disponibles en cas de besoin est l'essence même du fonctionnement de l'équipement et de la fluidité de la production.

Cependant, nous devons également comprendre l'impact de la gestion des actifs sur les résultats d'une entreprise pour saisir l'image complète de son importance et pourquoi nous devons avoir un état d'esprit d'amélioration.

Certains des avantages liés aux coûts de l'amélioration de la maintenance sont :

- Les investissements peuvent être reportés car l'équipement existant est mieux utilisé.

- Les coûts dus aux pannes diminuent, car les machines fonctionnent comme prévu.

- Les coûts de production diminuent à mesure que chaque opérateur produit plus par heure.

- Le coût par produit diminue à mesure que la qualité de la production s'améliore.

Quel que soit l'état actuel de la maturité de la maintenance de votre service, vous devez vous concentrer sur l'amélioration de la façon dont vous effectuez la maintenance. Optimiser la planification et la programmation de la maintenance signifie effectuer la maintenance lorsque cela est nécessaire et éviter de la faire lorsqu'elle ne l'est pas. En d'autres termes, améliorer la précision de votre programme de maintenance préventive.

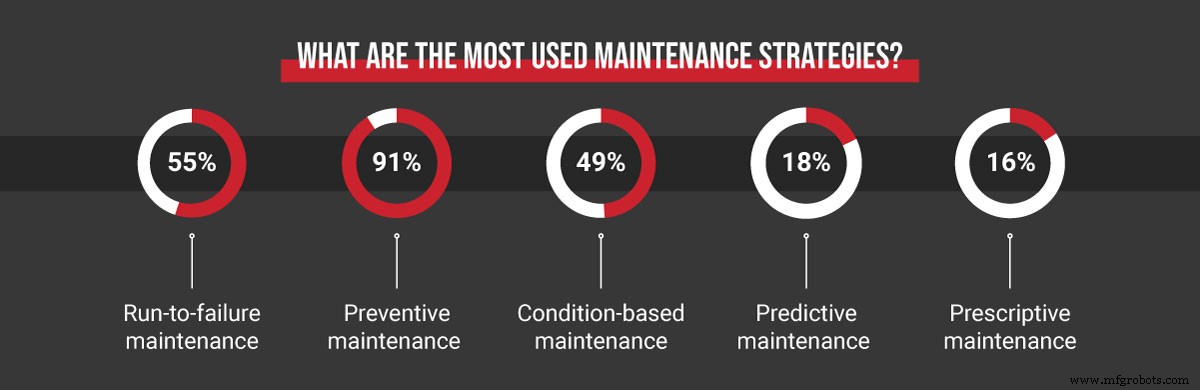

La maintenance préventive comme stratégie la plus populaire

Il existe différentes stratégies de maintenance que vous pouvez appliquer dans votre usine pour améliorer la maintenance, et le choix de la bonne dépend de l'endroit où vous en êtes dans votre voyage.

Étant donné que la maintenance préventive est la plus populaire parmi les fabricants, un examen rapide de l'objet de cette stratégie nous aidera à comprendre comment nous pouvons améliorer sa précision en utilisant l'automatisation des données.

La maintenance préventive est effectuée à intervalles réguliers. Nous pouvons différencier deux types de maintenance préventive en fonction de la façon dont nous définissons ces intervalles :

- Maintenance basée sur un calendrier : Une forme de maintenance planifiée planifiée à l'avance pour remplacer les pièces avant qu'elles ne tombent en panne. Par exemple, en utilisant un intervalle défini tel que 10, 30 ou 90 jours.

- Maintenance basée sur l'utilisation. Si la maintenance basée sur le calendrier utilise un intervalle de temps défini pour remplacer les pièces, la maintenance basée sur l'utilisation utilise un intervalle d'utilisation. Par exemple, le remplacement d'une pièce après 10 000 cycles machine.

Si l'on compare les deux, alors ce dernier se veut plus précis. Mais il y a un hic.

Il est difficile pour les entreprises qui n'ont pas accès aux données de leurs machines de suivre avec précision l'utilisation de leurs actifs. Ainsi, il est également difficile d'améliorer la maintenance car il manque un taux d'utilisation précis.

Comme nous le verrons dans le chapitre suivant, cela peut être résolu avec l'automatisation des données.

Qu'est-ce que l'automatisation des données apporte à la table ?

Dans le vrai sens du terme, l'automatisation des données est l'utilisation de processus et de systèmes intelligents pour collecter, traiter ou stocker de grandes portions de données. De plus, l'automatisation des données permet de maintenir la cohérence des résultats, ce qui est un problème important auquel sont confrontées de nombreuses entreprises où l'exécution des données est effectuée manuellement. Il existe une grande différence entre la collecte de données manuelle et automatisée.

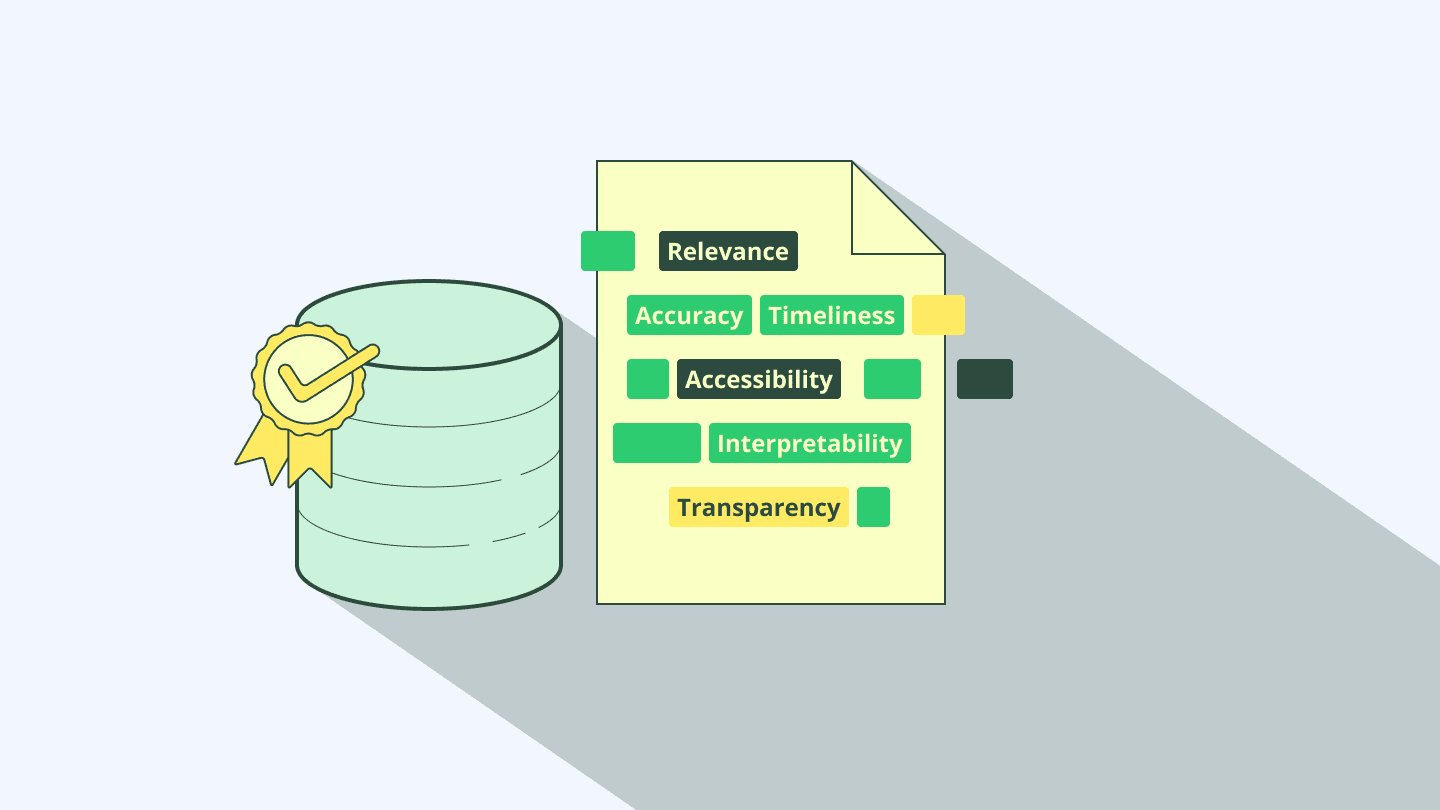

6 dimensions de la qualité des données

Dans une usine, cela peut signifier utiliser différents capteurs pour collecter des informations de production, puis traiter ces données à l'aide d'un système ou d'une suite de systèmes intégrés.

Voici un exemple des informations que vous pouvez collecter automatiquement :

- vitesse et quantités de production (cycles)

- temps de fonctionnement et temps d'arrêt de la machine

- qualité du produit

Puisque nous parlons de maintenance, nous devons examiner comment ces informations peuvent nous aider dans notre quête pour améliorer la précision de la planification et de la programmation de la maintenance.

Par exemple, pour savoir avec précision combien de cycles nos machines ont subi, nous devons savoir quels produits ont été fabriqués à un moment donné. Une fois que nous savons cela, nous pouvons évaluer l'utilisation réelle de nos machines.

Un autre exemple est le temps de disponibilité et d'arrêt de la machine. Encore une fois, avec l'automatisation des données, nous saurons exactement quand nos machines fonctionnaient et quand elles étaient arrêtées ou inactives.

Maintenant que nous comprenons le rôle que joue l'automatisation des données, nous pouvons concentrer notre attention sur la manière dont les planificateurs et les planificateurs de maintenance peuvent améliorer la précision de leurs plannings PM.

Utiliser l'automatisation des données pour améliorer la planification et la planification de la maintenance

Voici trois manières très simples et pratiques d'utiliser l'automatisation des données et de rendre votre maintenance régulière plus précise.

#1) Calendrier et contrôles basés sur l'utilisation rendus plus intelligents

Une fois que vous avez les données concernant le moment et la durée de fonctionnement de vos machines, la planification et la programmation de la maintenance deviennent beaucoup plus simples.

Par exemple, en utilisant des capteurs et un système qui donne un sens aux informations capturées, nous saurons si notre équipe planifiée a eu une production réelle. Si ce n'est pas le cas, nous n'avons pas besoin de compter ce temps dans notre intervalle. Ainsi, au lieu de 30 jours calendaires, vous pouvez programmer un contrôle après 30 jours de travail effectif. Et cela est validé avec les données de vos machines.

De même, avec l'automatisation des données, vous saurez exactement combien de cycles vos machines de production ont parcouru.

Un système bien mis en œuvre sera en mesure de vous dire quel produit est actuellement fabriqué, ce qui a été produit auparavant et en quelles quantités. En d'autres termes, il gardera une trace de l'utilisation réelle de vos actifs de production. Il pourra également vous dire si vous avez couru plus lentement que prévu.

Cela signifie que vous pouvez tirer parti de l'automatisation des données pour améliorer la précision et la pertinence de vos activités de maintenance basées sur l'utilisation.

#2) Maintenance liée aux événements

Avoir une compréhension approfondie de votre processus de production et des différents événements qui se produisent quotidiennement peut rendre la planification de la maintenance beaucoup plus précise. Voici trois exemples que vous pouvez utiliser :

- Maintenance basée sur des raisons d'indisponibilité. La première chose que l'automatisation des données fournit est un aperçu correct des temps d'arrêt réels. Une fois que vous avez ces informations, vous pouvez commencer à collecter les raisons de votre temps d'arrêt. Une fois que vous avez identifié la cause principale de la défaillance, vous pouvez planifier les futures tâches de maintenance pour résoudre ou empêcher ces raisons spécifiques.

- Rappel de maintenance lors d'une configuration. Si vous disposez d'un système qui suit les changements de produits, vous pouvez rappeler à votre équipe d'effectuer des vérifications de routine des activités avant la fin de la configuration. Cela aidera à garantir que vos machines fonctionnent dans des conditions optimales. Ce type d'amélioration serait difficile à mettre en œuvre sans automatisation des données.

- Événements de qualité. Supposons que votre équipe découvre qu'elle vient de mettre au rebut 100 produits en raison d'un problème avec l'étiqueteuse. Ces informations sont capturées automatiquement à l'aide de capteurs, et une fois qu'elles sont enregistrées, votre équipe de maintenance est automatiquement informée du problème. Encore une autre victoire rapide pour rendre la maintenance plus efficace.

Cette liste n'est pas exhaustive, mais elle expose l'idée qu'une fois que vous disposez d'informations précises sur votre processus de production grâce à l'automatisation des données, vous pouvez améliorer considérablement la précision de vos travaux de maintenance planifiés et minimiser les risques de maintenance excessive.

Comment mettre en œuvre l'automatisation des données ?

La dernière question qui reste est de savoir comment automatiser votre collecte de données à des fins de maintenance. Différents systèmes peuvent le faire, le plus évident étant un système de gestion de maintenance informatisé. Cependant, il existe une autre option :combiner un système de GMAO avec un système OEE.

Un puissant système de maintenance préventive vous permet de gérer les plannings de maintenance, d'améliorer le contrôle de votre stock de pièces détachées, d'automatiser la partie administrative de votre maintenance, etc.

Un système OEE vous fournit des informations sur ce qui se passe réellement dans votre processus de production, car il examine l'utilisation des machines à travers les trois composants suivants :disponibilité, performances et qualité.

Pourquoi ces composants sont-ils importants ? Parce que trois des quatre avantages financiers que nous avons décrits au début de cet article sont également liés à l'OEE.

- Les coûts dus aux pannes diminuent. Moins vous avez de pannes, plus votre disponibilité est élevée .

- Les coûts de production diminuent à mesure que chaque opérateur produit plus par heure. Si votre vitesse de production est optimale, alors performances s'améliore.

- La qualité de la production s'améliore car les machines fonctionnent comme elles le devraient. Plus de qualité produits que vous produisez, plus votre lecture est de qualité.

Cela signifie que si vous optimisez le TRS, vous améliorez également la maintenance et vice versa . Il n'est donc pas étonnant que la Maintenance Productive Totale (TPM) ait, depuis sa création, inclus la surveillance et la mesure de l'OEE comme pierre angulaire principale de sa philosophie.

L'intégration d'une GMAO moderne avec un système OEE permet aux fabricants de maximiser l'utilisation de l'automatisation des données.

Derniers mots

Alors que les entreprises manufacturières considèrent les avancées technologiques mises à leur disposition, l'automatisation des données est sans aucun doute un aspect dans lequel envisager d'investir.

Cela aidera à améliorer la planification et la programmation des activités de maintenance et ouvrira également la voie à des stratégies de maintenance avancées telles que CBM et la maintenance prédictive qui reposent fortement sur la collecte de données automatisée.

Auteur : Martin Lääts est le co-fondateur et responsable des produits et du design chez Evocon. Evocon est un logiciel OEE visuel et convivial qui automatise la collecte de données à partir des machines et fournit des informations en temps réel sur les performances de production.

Entretien et réparation d'équipement

- Lean manufacturing :qu'est-ce que c'est et qu'est-ce que la maintenance a à voir avec ça ?

- Obtenez plus de travaux de maintenance avec une planification appropriée

- Réunions du matin :planification et planification de la maintenance

- Suivez ces principes de planification et d'ordonnancement

- Stratégie et solutions de l'armée pour la maintenance conditionnelle

- Travail d'équipe, planification et planification

- L'usine Harley-Davidson excelle avec une maintenance proactive et prédictive

- Deming, Drucker et une mallette pour la planification et l'ordonnancement

- Plages de contrôle pour les planificateurs de maintenance et autres