Un plan en six étapes pour vaincre le retard des commandes de travail

Lisez la série complète de l'académie des bons de travail, y compris les boîtes à outils pour de meilleurs bons de travail, l'optimisation des calendriers de maintenance, l'utilisation des données des bons de travail, et plus encore

Lorsque le retard de maintenance devient incontrôlable

Le National Parks Service a un sérieux problème d'arriéré. Et cela coûte à tout le monde.

Le coût de l'arriéré de maintenance dans plus de 400 parcs nationaux à travers les États-Unis a récemment été facturé à 12 milliards de dollars. C'est 500 % de plus que le budget de fonctionnement du département. Et bien que 6,5 milliards de dollars aient été mis de côté pour combler l'arriéré, ils couvrent à peine la moitié des besoins.

Les parcs portent les stigmates d'un entretien différé. Dangers pour la sécurité. Matériel inutilisable. Une infrastructure coûteuse doit être mise à niveau des années trop tôt.

Ce n'est pas joli. Il n'y a pas beaucoup d'arriérés de maintenance. C'est pourquoi cet article explore des conseils pour éviter l'arriéré des ordres de travail et comment réduire l'arriéré de maintenance si vous l'avez déjà.

Qu'est-ce que l'arriéré de maintenance ?

Le carnet de maintenance correspond à tous les travaux de maintenance qui ont été planifiés, approuvés et programmés, mais non terminés. Ce n'est pas un travail qui a simplement dépassé sa date d'échéance.

Pensez-y comme à votre liste de tâches ménagères. Vous aviez prévu de nettoyer le garage samedi dernier, mais vous n'y êtes jamais arrivé. Vous prévoyez également d'organiser votre garde-robe le week-end prochain. Les deux tâches sont dans votre arriéré.

Comment le carnet de maintenance est-il mesuré ?

L'arriéré de maintenance est souvent mesuré en nombre d'heures ou de semaines qu'il faudrait pour terminer le travail avec les ressources disponibles. Et l'arriéré ne fait pas de distinction entre les ordres de travail d'urgence et les ordres de travail planifiés. Chaque rebut d'entretien est inclus dans le calcul.

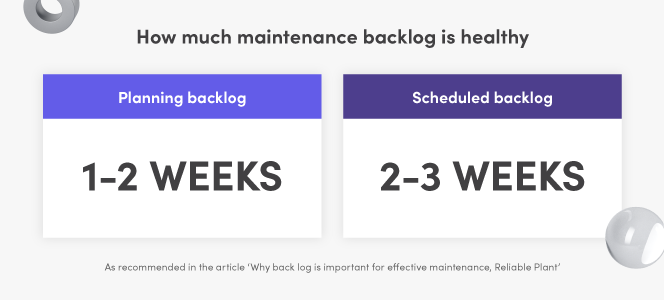

Combien de retard de maintenance est trop important ?

N'avoir aucun arriéré de maintenance n'est pas sain. Si un arriéré est trop petit, il sera difficile de garder les gens de métier et les techniciens sur les travaux prioritaires, selon cet article de Reliable Plant. Cela conduit généralement à une augmentation du travail imprévu et correctif.

Ce même article recommande d'avoir un arriéré total d'environ quatre semaines. Cela comprend un arriéré de planification de deux à trois semaines (travail planifié, mais pas prêt à démarrer) et un arriéré planifié d'une à deux semaines (travail qui peut être démarré à tout moment).

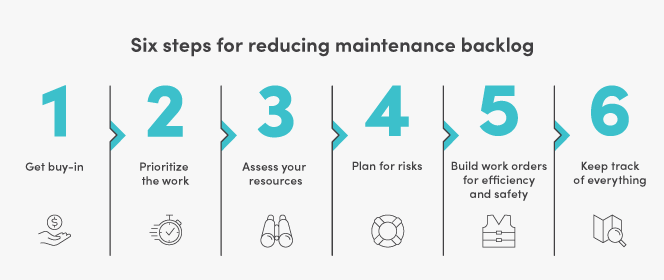

Six étapes pour réduire le retard de maintenance

Une longue liste de commandes de travail en attente est effrayante, mais les conséquences de le maintenir ainsi sont plus effrayantes. Voici six stratégies éprouvées pour réduire cette montagne de retard :

#1 :Obtenez l'adhésion

L'idée de faire passer la maintenance avant d'autres choses (comme la production) n'est peut-être pas très populaire. Mais accéder à l'équipement et aux ressources est essentiel pour surmonter l'arriéré. C'est pourquoi changer l'avis de tout le monde est la première chose à faire.

Amener les gens à adhérer à votre plan commence par leur dire comment cela les aidera et le sauvegarder avec des chiffres. Par exemple, votre plan peut réduire les objectifs et les quotas de l'équipe de production à court terme. Montrez-leur que ce travail les aidera à atteindre leurs objectifs à long terme grâce à de meilleures performances des actifs (moins de rebuts et de retouches) ou à des startups plus propres pour les prochains mois.

Découvrez comment commencer à établir la TPM dans votre organisation

#2 :Prioriser le travail

Il y a beaucoup à faire avant de se lancer dans le travail. La première chose est de classer les tâches par priorité. La façon dont vous hiérarchisez les ordres de travail en attente dépend de vos objectifs commerciaux et de maintenance, mais voici une façon de choisir les tâches à effectuer en premier :

- Tout d'abord, établissez des priorités en fonction de la criticité des actifs. Les travaux exceptionnels sur les actifs critiques devraient figurer en tête de liste.

- Filtrez le travail sur les éléments critiques en fonction de leur retard. Si un MP a été manqué quatre fois, c'est probablement plus urgent qu'un MP manqué une fois.

- Déterminer la durée et la difficulté des commandes de travail restantes. Un travail qui peut être effectué rapidement ou avec moins de temps d'arrêt doit être votre priorité numéro un.

Donnez la priorité à votre backlog avec ce modèle pratique

#3 :Évaluez vos ressources

L'étape suivante consiste à évaluer les ressources disponibles pour vous et votre équipe pour effectuer le travail :

- Combien de personnes composent votre équipe ? Quelles formations, compétences et certifications ont-ils ? Les capacités de vos techniciens changeront ce que vous faites, l'ordre dans lequel vous le faites et combien de temps cela prendra.

- Avez-vous toutes les pièces, fournitures et équipements de sécurité pour vos ordres de travail ? Si non, combien de temps faudra-t-il pour les obtenir? Cela pourrait repousser votre chronologie.

- Quelle est la taille de vos fenêtres de maintenance ?

- Disposent-ils de toutes les informations nécessaires pour que les techniciens puissent effectuer le travail en toute sécurité et correctement dans les délais impartis ?

#4 : Planifier les risques

Il existe trois types d'emplois à haut risque généralement trouvés dans un arriéré d'ordres de travail :

- Reconstructions majeures

- Projets longs et complexes

- Travail que votre équipe n'a pas fait depuis un certain temps ou pas du tout.

Prenez note de ces bons de travail. Analysez les risques associés à chacun et trouvez des moyens de les atténuer. Réduisez les risques en donnant aux techniciens une formation supplémentaire, en affectant plus de techniciens et d'heures de travail au travail et en vous assurant que le bon EPI est disponible.

Apprenez à créer des ordres de travail qui renforcent la santé et la sécurité

#5 Créer des ordres de travail pour plus d'efficacité et de sécurité →

La création d'excellents ordres de travail aide les techniciens à éliminer la maintenance en attente de la liste en toute sécurité, efficacement et correctement afin que vous puissiez tirer le meilleur parti de votre temps, de votre personnel et de votre budget. Certains domaines clés d'un ordre de travail rendent cela possible :

- Listes de tâches claires et détaillées :des listes de tâches claires, détaillées et concises éliminent la confusion et la perte de temps

- Une liste des pièces et des EPI requis :inclure une nomenclature, ainsi que l'endroit où trouver ces pièces, accélérera la plupart des travaux

- Manuels, schémas et images :donner ces éléments aux techniciens en amont permet de gagner beaucoup de temps à les rechercher ou à dépanner sans eux

- Une description détaillée du problème et des notes d'achèvement :toute information supplémentaire qui donne un contexte à un technicien pour le travail l'aidera à éviter les erreurs, les risques et les pertes de temps

Apprenez à créer des bons de travail de classe mondiale

#6 :Gardez une trace de tout

Il est important de mesurer vos progrès une fois que votre plan est en marche. Cela vous permet d'ajuster votre stratégie au fur et à mesure que de nouveaux défis se présentent et que le travail est terminé. Il vous donne également plus de données pour renforcer l'adhésion à l'échelle de l'organisation.

Garder une trace de tout signifie rester à jour avec votre équipe et les aider à accomplir les tâches que vous avez assignées. Planifiez des points de contact fréquents avec eux pour leur demander :

- S'ils sont à l'aise avec le travail

- S'ils disposent de toutes les ressources et équipements dont ils ont besoin

- Quels processus sont les plus utiles et lesquels ont besoin d'être peaufinés

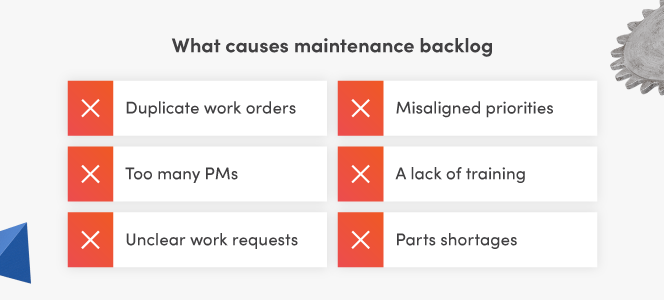

Qu'est-ce qui cause le retard de maintenance et comment l'éviter

Réduire votre arriéré à une taille gérable est un accomplissement. Mais ce n'est que le début. Empêcher votre équipe d'atteindre à nouveau le statut de code rouge est la prochaine étape. Voici quelques idées pour votre prochain combat contre l'arriéré :

- Éliminez les ordres de travail en double et affinez vos MP : Débarrassez-vous des bons de travail en double afin qu'ils ne gonflent pas votre arriéré. Révisez régulièrement vos plannings PM et ajustez la fréquence de maintenance planifiée en fonction de la fréquence à laquelle ils trouvent des défauts. Aucun défaut signifie qu'ils pourraient probablement être effectués moins fréquemment

- Standardiser les bons de travail pour les demandeurs et les techniciens : Créez un modèle pour tous les ordres de travail. Soyez très précis sur les informations requises lors de la création ou de la réalisation des bons de travail. Cela rendra le travail de demande et de révision plus rapide. Il vous aide également à suivre les tendances des ordres de travail afin que vous puissiez détecter les problèmes plus tôt et ajuster les horaires plus facilement.

- Alignez vos objectifs et vos processus : Mettez tout le monde sur la même longueur d'onde concernant les attentes en matière de maintenance. Par exemple, définissez des ordres de travail prioritaires et que signifie « haute priorité » ? Moins d'ordres de travail importants seront manqués lorsque tout le monde parle la même langue.

- Suivez de près les compétences de vos pièces et de votre personnel : Conservez un tableau de bord des pièces couramment utilisées afin qu'elles ne soient jamais en rupture de stock. Identifiez les lacunes dans les compétences de votre équipe de maintenance et renforcez la formation dans ces domaines.

Tout ce que vous venez de lire en trois phrases

- La meilleure façon de changer une culture de maintenance réactive dans votre organisation est de considérer le backlog comme un obstacle pour tout le monde, de s'aligner sur une solution et de faire participer tout le monde au processus.

- Plus de temps pour planifier signifie moins de temps pour le faire. Assurez-vous donc de hiérarchiser vos tâches, d'identifier les risques et de créer des ordres de travail solides pour maximiser l'efficacité.

- Optimisez vos MP, suivez les tendances de vos ordres de travail et poussez à la standardisation de vos processus pour empêcher l'apparition ou la réapparition d'un arriéré dans votre organisation.

Lire la partie VI :cracker le code sur TPM à l'aide des bons de travail

Entretien et réparation d'équipement

- Pour que la maintenance préventive fonctionne vraiment pour vous

- Planification de la maintenance :qu'est-ce que cela vous apporte ?

- Le besoin d'une planification de la maintenance

- Une semaine est suffisante pour le calendrier de maintenance avancé

- Un plan pour sortir de la prison budgétaire

- La planification de la maintenance nécessite un backlog planifié

- 3 clés pour améliorer les performances de l'usine

- Pourquoi ai-je besoin d'un système d'ordre de travail de maintenance ?

- Utilisation du logiciel d'ordre de travail de maintenance