Gestion des actifs par excellence :la voie vers une maintenance centrée sur la fiabilité

Les programmes et logiciels de gestion d'actifs sont très médiatisés ces jours-ci. Chaque ingénieur de maintenance et son responsable de site rédigent un livre blanc et/ou un livre sur la valeur de la gestion des actifs pour les résultats d'une entreprise. Il existe une multitude d'outils de mesure et de concepts, tous destinés à fournir un processus de maintenance instantanément réussi.

Une grande partie de ce contenu rend la réalisation d'une maintenance centrée sur la fiabilité (RCM) et d'une maintenance conditionnelle (CBM) relativement simple et courante. Cela favorise un concept erroné selon lequel le RCM et le CBM sont des produits qui peuvent être achetés et mis en œuvre en peu de temps.

Afin d'expliquer comment évaluer où en est le programme de maintenance d'une entreprise et où doivent se situer ses objectifs, nous avons besoin d'un autre slogan qui englobe l'ensemble de l'approche du processus de gestion de la maintenance et de l'objectif ultime. Comment sonne Quintessential Asset Management (QAM) ?

Dans cet article, je décrirai les cinq niveaux de développement de la gestion d'actifs par lesquels une entreprise passe généralement, menant à des processus plus avancés tels que CBM et RCM pour finalement atteindre la QAM.

Définissons Quintessential Asset Management comme la culture, les processus et les outils nécessaires pour maintenir efficacement l'équipement d'une entreprise pour une production optimale. Comme toute autre chose dans les affaires, tout est une question de rentabilité ou d'optimisation des ressources. Comme toute autre chose, il y a des compromis.

C'est merveilleux d'avoir des données et des tableaux de bord en temps réel à portée de main lorsque vous voulez prendre une décision, mais atteindre ce niveau de sophistication technologique nécessite de la discipline sur une période de temps malgré les tendances commerciales qui ont tendance à monter et à descendre. La maintenance n'est pas sans rappeler un programme de sécurité ou de qualité qui peut être suspendu ou abandonné pendant les périodes de ralentissement des activités.

Les entreprises peuvent réduire et perdre une expérience de premier ordre et irremplaçable qui revient les hanter lorsque les affaires reprennent, au lieu d'être patientes et de penser à long terme. Pendant ces périodes creuses où une entreprise dispose des ressources humaines disponibles, ceux qui seraient des « champions » des processus se consacreront à des projets à valeur ajoutée comme l'amélioration de la maintenance non seulement au profit de l'entreprise mais aussi pour leur carrière.

Le mot quintessence vient de la physique ancienne en tant que cinquième élément qui maintient ensemble les quatre autres éléments de la terre, du vent, de l'air et du feu. Considérez la maintenance comme le cinquième élément qui rassemble et maintient une entreprise rentable axée sur les actifs. En anglais moderne, la quintessence en est venue à signifier le modèle d'un concept.

Par exemple, vous avez peut-être entendu des gens dire que Joe Montana était le quart-arrière par excellence. Il n'a peut-être pas été tape-à-l'œil, mais il a fait le travail en étant efficace, fiable et en interagissant bien avec ses coéquipiers.

En vous lançant dans votre parcours QAM, les premières questions à vous poser sont où se trouve le programme de maintenance de votre entreprise et où voulez-vous le mener. Une entreprise doit établir une référence valable de sa position, fixer des objectifs réalistes, puis évaluer ses progrès honnêtement et ouvertement à des intervalles prédéterminés.

Le développement et la maturité d'un programme de maintenance ne sont pas sans rappeler ceux d'un être humain. A ses débuts, tout est réactif. Les machines tombent en panne et les gens de la production crient pour attirer l'attention. Puisqu'il n'y a pas d'historique de maintenance sur lequel s'appuyer, les réparations sont plus difficiles.

Au fur et à mesure qu'un programme avance et que les techniciens apprennent l'équipement et commencent à trouver des mesures préventives, il se dirige vers l'adolescence où il a besoin de plus de structure. Ensuite, à mesure que la technologie et les systèmes d'information autour de la maintenance et de la gestion des actifs se développent autour de processus de communication automatisés et de données historiques, le défi devient l'évolution vers la proactivité et la productivité.

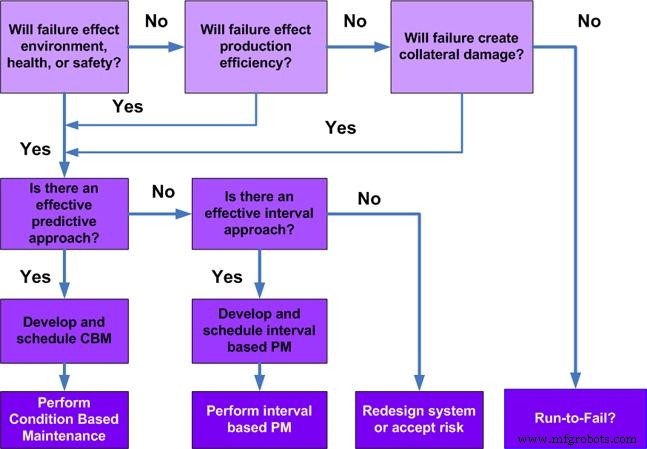

Lorsqu'il est mature, les décisions doivent être prises en fonction de l'expérience qui peut pousser l'efficacité encore plus loin. C'est à ce niveau que la RCM (maintenance centrée sur la fiabilité) peut être efficacement mise en œuvre. Quelques années de données historiques et un système logiciel complet de gestion des actifs doivent être en place avant qu'une organisation puisse commencer à décider quel équipement est vraiment critique.

Les méthodologies RCM peuvent désormais être utilisées pour entretenir l'équipement tout en développant des tendances montrant où ils pourraient économiser de l'argent en effectuant moins d'entretien ou même en mettant certains équipements en panne. Une fois que ces processus sont en place avec un plan pour les surveiller et les améliorer davantage, la QAM a été réalisée.

Niveau 1 - Disruptif/Réactif

Tout doit commencer quelque part, et la maintenance ne fait pas exception. Il n'y a pas d'historique d'équipement sur lequel se rabattre, et toute la maintenance est réactive. Certaines entreprises commencent à fabriquer ou à entretenir des produits qui ne reconnaissent pas la maintenance jusqu'à ce qu'elle les morde littéralement dans le bilan.

Certains soudeurs ou machinistes effectueront des réparations mineures sur des équipements défaillants et des représentants de service seront appelés pour des problèmes majeurs. Au fil du temps, les échecs commencent vraiment à créer des problèmes de production et peuvent en fait entraîner l'échec d'une entreprise viable.

Niveau 2 Dossiers et feuilles de calcul

Au niveau deux, les entreprises commencent à embaucher des mécaniciens de maintenance et peuvent même autoriser quelqu'un à s'asseoir derrière un bureau un certain pourcentage du temps afin de planifier la maintenance et de tenir des registres. C'est à ce stade que les PM basés sur le calendrier et le temps opérationnel sont mis en place et que les techniciens commencent à conserver un historique des équipements.

De nombreuses entreprises ne passent à ce niveau que pour apaiser certaines normes de qualité pour leur industrie, telles que QS ou ISO. De nombreuses entreprises restent à ce niveau indéfiniment, peut-être en raison de l'idée répandue que si un technicien ne tourne pas des outils sur une machine cassée, il perd du temps. Une planification et une gestion plus proactives ne sont pas considérées comme des éléments à valeur ajoutée.

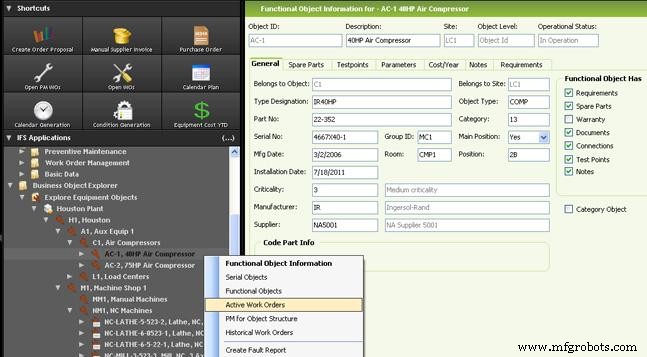

Dans cette capture d'écran, notez que la représentation graphique de la structure de l'équipement est hiérarchique et navigable. Les fiches d'équipement et les écrans des bons de travail sont évolutifs. Montré est une représentation plus mature d'un objet d'équipement avec des documents joints. Cela peut être considérablement simplifié pour n'afficher que les champs et les onglets en cours d'utilisation.

Niveau 3 - GMAO basique

Enfin, un système informatisé de gestion de la maintenance (GMAO) a été approuvé et une équipe a été désignée pour étudier les coûts et les approches nécessaires pour donner suite à cet engagement. Le projet bénéficie du soutien de la direction, et quelques champions se sont mobilisés pour prendre la tête de la sélection et de la mise en œuvre des logiciels.

De nombreuses entreprises commettent l'erreur de payer cher pour une GMAO mais rognent sur la mise en œuvre. C'est un exemple de ce qu'on appelle dépasser un dollar pour gagner un centime. Ils considèrent le temps requis pour collecter et saisir des données pertinentes comme le temps que les techniciens pourraient appliquer à l'équipement au lieu de réaliser que vous devez saisir de bonnes données pour obtenir de bonnes données.

D'un autre côté, d'autres équipes de mise en œuvre bien intentionnées essaient d'en faire trop dès le départ. Ils souhaitent utiliser tous les champs disponibles sur un rapport d'erreur ou un ordre de travail avant même de comprendre la plupart des indicateurs de performance clés (KPI) qu'ils souhaitent finalement surveiller.

Laisser un système évoluer dans une certaine mesure a toujours le meilleur sens. Le temps, c'est de l'argent, et il faut du temps pour saisir les données dans le système. Demander à un technicien de remplir un champ qui n'est pas nécessaire est une perte de temps.

Au fur et à mesure que le système de maintenance se développe, l'utilisation d'un champ particulier peut avoir plus de sens mais n'est pas disponible car il est déjà utilisé et plein d'informations impertinentes.

Une mauvaise mise en œuvre entraîne également une situation dans laquelle l'équipement n'est pas configuré correctement ou les informations saisies dans le système sont basées sur des conjectures. Il est logique dans de nombreux cas d'être patient et d'attendre les antécédents professionnels pour identifier les besoins. Un programme d'entretien bien conçu sera optimisé avec l'âge.

Vous avez besoin d'un plan indiquant où vous voulez aller avec le système avant de configurer la mise en œuvre. Établissez les phases et les objectifs avec des échéanciers. Comparez où vous en êtes et planifiez des intervalles d'évaluation honnête. Engagez les bons consultants pour vous aider. Ils peuvent être ou non le fournisseur du logiciel. Assurez-vous d'avoir vos meilleurs agents de maintenance dans l'équipe de base qui reçoivent les commentaires des techniciens et des experts internes en la matière.

Que rechercher dans une GMAO ?

De toute évidence, la première chose dont vous voulez vous assurer est de savoir si l'entreprise fournissant le logiciel va exister pendant un certain temps et dispose d'un modèle d'amélioration de produit structuré. Vous voulez qu'il soit évolutif afin que votre programme puisse devenir les outils que la GMAO a à offrir, y compris les tableaux de bord KPI, les tendances et les éventuels flux de capture de données en temps réel à partir du logiciel d'exploitation de la machine.

La saisie est-elle simple et la navigation est-elle intuitive ? D'autres facettes importantes sont les structures d'équipement qui permettent une visibilité rapide du cumul des coûts. Vous aurez également besoin d'outils de maintenance préventive qui fournissent un travail planifié basé sur le calendrier, la valeur accumulée telle que les heures de machine et des événements tels que toute la maintenance due pour un arrêt.

De plus, il est bon d'avoir des rapports d'erreur qui peuvent être mis en place rapidement mais qui ont également la capacité d'être suivis avec beaucoup de détails de planification. L'historique de l'équipement doit être accessible rapidement et facilement.

Parallèlement à la mise en œuvre de la GMAO, c'est le bon moment pour introduire des composants conditionnels simples et moins coûteux tels que l'échantillonnage d'huile et la thermographie infrarouge. Un an après le début d'un projet de GMAO et avec de simples vérifications conditionnelles, il devrait y avoir suffisamment d'informations pour commencer à développer et à récolter des KPI et des tendances.

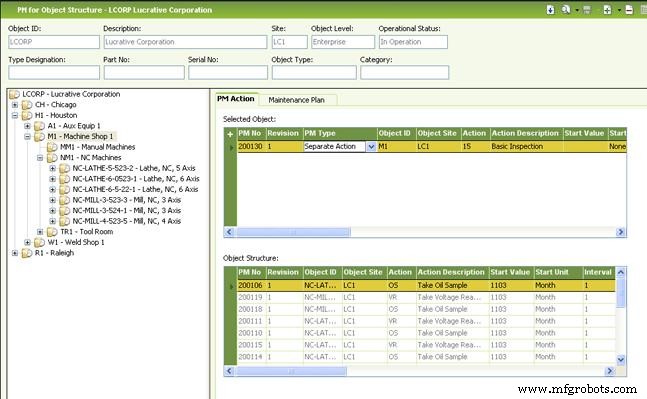

Les outils de navigation intégrés, y compris ce tableau PM pour la structure d'objets, vous permettent de voir chacun des PM pour chaque équipement particulier ainsi que tous les PM pour l'équipement dans sa structure. Les PM IFS peuvent être l'objet spécifique d'un itinéraire et peuvent être générés de plusieurs manières, y compris le calendrier, les données de critères (valeurs accumulées telles que les heures et les cycles ainsi que les valeurs limites minimales et maximales) et les événements tels que les arrêts planifiés.

Niveau 4 - GMAO intégrée

Au niveau quatre, une organisation de maintenance commence à considérer sérieusement comment sa GMAO s'interface avec d'autres systèmes de l'entreprise, y compris la planification des ressources de l'entreprise (ERP), la surveillance des équipements et les logiciels de gestion de projet.

Si une équipe de maintenance coupe les bons de commande et effectue les demandes de matériel dans un ERP tout en faisant une double saisie en enregistrant manuellement les coûts ou en les dupliquant réellement dans la GMAO, il est temps d'envisager d'investir dans un package intégré ou de payer pour des interfaces directes.

Si une entreprise a planifié à l'avance les phases de développement antérieures et a sélectionné un progiciel offrant à la fois des fonctionnalités ERP et GMAO (appelées gestion des actifs d'entreprise ou EAM), elle peut évoluer de manière plus gracieuse, rentable et efficace vers une plus grande intégration sans faire appel à des armées. de consultants et d'intégrateurs de systèmes coûteux.

Si une usine dispose d'un système de contrôle de supervision et d'acquisition de données (SCADA), il est temps de commencer à envisager une interface directe de données (heures, courses, alarmes). Pratiquement tous les programmes de surveillance et certaines GMAO sont compatibles via l'interfaçage OLE Process Control (OPC).

Il est logique d'avoir un échantillonnage à distance et une surveillance en temps réel directement dans la GMAO afin de réduire les heures de travail nécessaires à la collecte et à la saisie des données et d'éviter les erreurs de lecture qui conduisent à des données indésirables dans la GMAO.

Au cours de la phase de GMAO intégrée, une organisation de maintenance peut également envisager d'intégrer ses outils logiciels de maintenance avec un logiciel de gestion de projet qui peut livrer des équipements directement dans sa GMAO.

Il s'agit d'un grand pas vers une plus grande efficacité et la capacité de gérer les actifs tout au long de leur cycle de vie, depuis l'ingénierie, l'installation, la mise en service, l'exploitation, la maintenance et jusqu'à la décision de réaménagement ou de remplacement. Les installations de machines, les extensions d'usines et les déménagements ont tous une importance pour la gestion des actifs. La véritable gestion du cycle de vie des actifs (ALM), ou ce que l'on appelle le suivi « du berceau à la tombe », commence au niveau de la conception et/ou de l'installation.

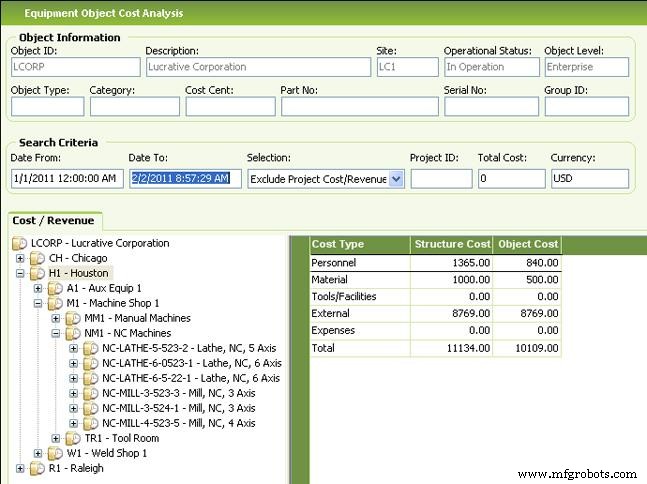

L'écran Coût de l'objet d'équipement affiche les coûts en temps réel sur l'équipement en un seul clic. Notez que l'installation de Houston est mise en évidence, indiquant le coût du travail par rapport à l'installation elle-même et le coût par rapport à l'équipement au sein de sa structure. En cliquant sur n'importe quel objet de la structure, vous obtiendrez l'analyse des coûts en temps réel associée sans générer de rapport.

Maintenance conditionnelle ?

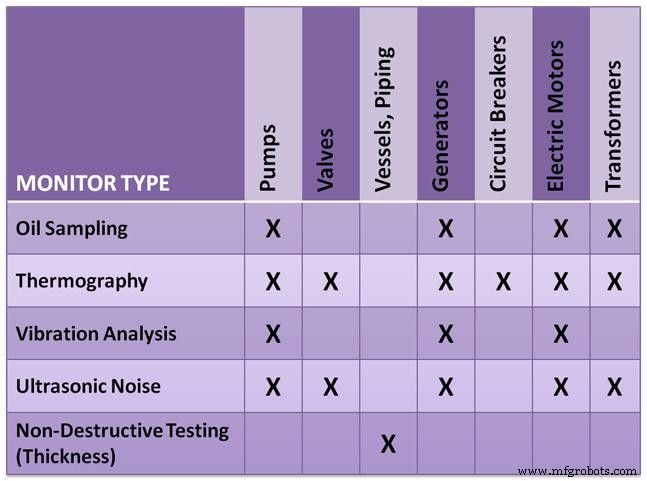

Un programme basé sur l'état peut être intégré au programme de maintenance afin de générer de la valeur en effectuant moins de remplacements avant défaillance et en nécessitant moins d'heures de maintenance préventive. Nous avons discuté de l'échantillonnage d'huile et de la thermographie infrarouge, qui peuvent être relativement peu coûteuses.

Certains autres types courants incluent la surveillance et l'analyse des vibrations, la détection du bruit par ultrasons et les tests non destructifs. Ce sont tous des domaines qui nécessitent une expertise spécifique et une évaluation de leur valeur potentielle avant la mise en œuvre.

Beaucoup de gens veulent que leur GMAO effectue cette collecte et cette analyse de données spécifiques pour eux, mais cela n'est pas pratique. Aucun logiciel ne peut tout faire efficacement, et vous devriez interroger quiconque dit qu'il le peut. La GMAO a juste besoin d'avoir la capacité d'y attacher les données. Laissez le spécialiste se spécialiser là où cela a du sens et ne tombez pas dans cette fosse « taille unique ».

Niveau 5 : Gestion des actifs par excellence

Vous êtes maintenant au summum du QAM. Vous avez tous les outils en place pour mettre en œuvre la RCM. Vous pouvez décider ce qui est vraiment un équipement critique au lieu de ce qui semble être selon les connaissances tribales, mais ce n'est vraiment pas le cas.

Vous disposez de tableaux de bord et d'indicateurs clés de performance en temps réel et à portée de main. Vous pouvez prendre des décisions de réparation/remplacement rapidement et facilement. Vous pouvez prendre des décisions allant jusqu'à l'échec avec des données précises.

Les ordres de travail de maintenance IFS sont parfaitement intégrés aux projets IFS, ce qui permet un projet d'installation, de mise à niveau ou d'extension à planifier, créer et surveiller à l'aide d'IFS Projects tout en ayant la capacité de piloter les coûts de l'ordre de travail à l'équipement. Vous pouvez également livrer le nouvel équipement directement dans la structure d'équipement à l'aide de Project Delivery.

Les ordres de travail de maintenance IFS sont parfaitement intégrés aux projets IFS, ce qui permet un projet d'installation, de mise à niveau ou d'extension à planifier, créer et surveiller à l'aide d'IFS Projects tout en ayant la capacité de piloter les coûts de l'ordre de travail à l'équipement. Vous pouvez également livrer le nouvel équipement directement dans la structure d'équipement à l'aide de Project Delivery.

QAM est un modèle de développement d'un programme de gestion d'actifs. Vous pouvez lancer tous les mots à la mode que vous voulez, mais cela dépend du bon sens et d'un plan. Bien que la bonne technologie soit importante, c'est votre culture organisationnelle qui séparera vraiment le bon grain de l'ivraie et déterminera si vous atteignez le RCM ou non.

Une entreprise a besoin d'une vision d'où elle va et comment y arriver, autre que quelques lignes et colonnes sur une feuille de calcul budgétaire. Les personnes, les processus, le dévouement et la discipline sont ce qui fait le succès d'un programme de maintenance. Les logiciels, les équipements de surveillance, les locaux de fiabilité et les indicateurs de performance ne sont que des outils qui automatisent, guident et évaluent votre succès.

À propos de l'auteur

Dans son rôle de consultant commercial pour IFS North America, Jerry Browning aide les clients d'IFS à tirer le meilleur parti des fonctionnalités des applications IFS pour la maintenance, la gestion des actifs d'entreprise et la gestion du cycle de vie des actifs. Il a plus de 25 ans d'expérience dans la maintenance et la gestion d'actifs, ainsi qu'une formation universitaire en électronique et en génie électrique à l'Ohio University et à l'University of Houston. Il faisait partie du prestigieux programme AEGIS de la marine américaine.

Entretien et réparation d'équipement

- 4 tendances de la transformation numérique dans la gestion des actifs

- Naviguer dans la modernisation de la maintenance et de la gestion des installations

- Gestion de la maintenance :un aperçu

- Qu'est-ce que la fiabilité et la gestion des actifs ?

- L'avenir de la gestion des actifs

- Les avantages de la gestion stratégique des actifs

- Vendre la maintenance à la direction

- Comment l'Internet industriel change la gestion des actifs

- Pourquoi est-il maintenant temps d'obtenir un logiciel de maintenance et de gestion des actifs