L'avenir de la gestion des actifs

Explorons une vision plus large de la gestion d'actifs appelée Strategic Asset Gestion ( SAM ) . Fort d'une expérience réussie avec nos clients, SAM est un ensemble intégré de processus qui tirent systématiquement la valeur la plus élevée des actifs de l'usine, grâce à une philosophie, des plans et des objectifs cohérents et une implication coopérative de tous dans l'usine. SAM représente un niveau de performance supérieur à celui qui est actuellement pratiqué ou même reconnu par la communauté des fabricants aujourd'hui.

Tout modèle utile pour guider l'action aura plusieurs caractéristiques :

-

Simplicité. Toutes les meilleures idées sont simples dans leur concept. S'ils ne sont pas simples, ils ne sont pas entièrement compris ou mémorisés, et échouent en tant que principes directeurs.

-

Intuitif. Les lecteurs doivent être capables de comprendre les principes sous-jacents sans être guidés.

-

Utilitaire. Le modèle doit fonctionner de manière cohérente dans l'application.

-

L'exhaustivité. Tous les éléments nécessaires au succès doivent être contenus.

Notre expérience avec l'Atout Stratégique Gestion Le modèle ( SAM ) indique que ces critères sont remplis. Cependant, en tant que lecteur, vous devrez vous faire votre propre opinion.

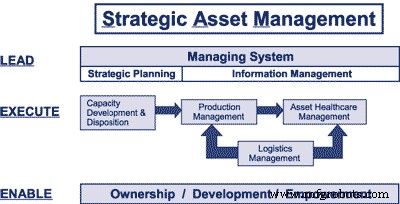

Figure 1- Le SAM Modèle

Notre description de Strategic Asset Management ( SAM ) commence par les éléments clés du succès, à savoir Conduire, Exécuter et Activer.

DIRECTEUR

Il existe des centaines de livres écrits sur le leadership, et chacun a un point important à faire valoir. Souvent, cependant, la description est celle d'un leadership individuel et souvent d'un leadership charismatique. À notre avis, le leadership dans le cadre de l'usine crée une cohérence entre les objectifs et les actions. La fabrication est un vaste ensemble de systèmes complexes et interdépendants de marketing, de technologie, de finance, de ressources humaines, de fonctions d'exécution et d'équipement. La gestion des actifs physiques doit alors tenir compte de tous ces éléments.

En mettant les choses aussi simplement que possible dans le modèle SAM, l'élément LEAD comprend le système de gestion, la planification stratégique et la gestion de l'information.

Système de gestion

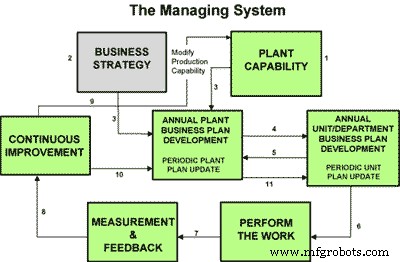

Une action disciplinée et alignée est le fondement de toute entreprise humaine. Examinez toute réussite constante et vous trouverez l'alignement et la discipline. C'est le but du système de gestion. Parmi les éléments trouvés ici figurent :

-

Objectifs descendants et en cascade. Les objectifs de rentabilité au niveau de l'entreprise deviennent des objectifs de volume et de mix produits pour l'usine. Au niveau de l'unité, ceux-ci deviennent des objectifs de volume, équivalents à des objectifs de disponibilité de l'équipement et de qualité des produits. Pour l'opérateur, ces objectifs deviennent des objectifs quotidiens de production et de surveillance des équipements. Pour l'artisan, ils deviennent des objectifs d'état de l'équipement.

-

Planifier-Faire-Examiner. Tout ce que nous faisons est un processus. Prenez l'entretien d'urgence par exemple. Le processus est le suivant :1. obtenir une demande, 2. aller le faire, répété toute la journée. Même un travail planifié et programmé n'améliore pas le système sans un processus d'examen pour examiner l'efficacité du plan, l'exécution des résultats et une compréhension critique de ce qui se passe avec l'équipement.

-

Systèmes de mesure. S'assurer qu'en plus des indicateurs de résultat (tardifs), chaque poste de l'usine a des indicateurs de processus (avancés) permettront à chaque travailleur d'apporter une contribution plus positive.

-

Systèmes de récompense. Chaque plante récompense le comportement de manière subtile. Cela peut promouvoir l'artisan autoritaire à un poste de superviseur parce qu'« il fait avancer les gens ». Nous pouvons récompenser la panne d'équipement avec de l'argent et de l'admiration (heures supplémentaires et « attaboys »). Nous pouvons récompenser les réalisations de production à tout prix pour les personnes et l'état des actifs. Nous récoltons ce que nous semons, nous devons donc veiller à ce que nos systèmes de récompense encouragent réellement un comportement proactif. La maintenance proactive ne peut pas se produire dans un environnement de gestion réactif.

-

Les rôles, les responsabilités et les obligations redditionnelles sont clairs. Si les attentes professionnelles ne sont pas claires et les résultats mesurables, nous avons une responsabilité confuse. Les doigts pointent dans toutes les directions et le jeu du blâme continue toute la journée. Être proactif dans un tel système demande plus de courage que la plupart des gens ne le risquent. Clarifier les postes et les responsabilités est une fonction de leadership.

-

Retour. Cela fait partie du processus Plan-Do-Review, mais reçoit une attention particulière. Nous façonnons le comportement en donnant une rétroaction honnête sans punition. Dans les bonnes circonstances, les gens veulent s'améliorer . Le leadership échoue s'il ne capture pas cet esprit.

Figure 2 Le système de gestion

Planification stratégique

Dans chaque environnement d'usine que nous rencontrons, nous entendons les mêmes plaintes (légitimes) :« L'amélioration de la maintenance est importante, mais nous n'avons tout simplement pas le temps. Nous avons 4 grandes initiatives d'usine et 5 initiatives d'entreprise, et nous ne savons pas comment aucune d'entre elles va se dérouler ! » Ou, "Tout ce que nous faisons est une" saveur du mois ". Nous semblons commencer beaucoup de choses, mais ne les finissons jamais".

Comment définir un plan intemporel ? Celui qui a des approbations jusqu'au sommet de l'entreprise ? Comment s'assurer d'avoir une seule initiative au lieu de 20 ? Par l'acte de planification stratégique !

Le produit de la planification stratégique fonctionnelle est l'alignement autour d'un plan d'amélioration pluriannuel. Pour obtenir l'alignement, il faut plus que quelques mots dans un livre. Cela exige que chaque niveau de l'organisation pense que le contenu du plan est l'ensemble le plus important de choses que l'entreprise peut faire avec ses ressources. Cela signifie une analyse de rentabilisation réelle et convaincante pour les cadres supérieurs. Pour les dirigeants d'usine, cela signifie travailler sur les choses les plus pratiques, qui font la différence dans le contrôle quotidien du travail et la réduction des écarts. Pour les fonctions du personnel, cela signifie une compréhension du soutien qu'ils doivent apporter pour permettre au plan de réussir.

Les 8 éléments du plan stratégique sont les suivants :

-

Analyse comparative de la fonction. Où en sommes-nous aujourd'hui ? Que disent les mesures ?

-

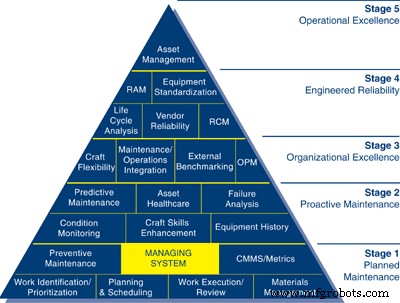

Développer une vision pour l'avenir des opérations de l'usine. Difficile à faire, nécessite parfois un « tourisme industriel » pour voir la situation dans son ensemble et utiliser une aide extérieure pour comprendre ce qui est possible. Cette partie doit être bien faite, ou le plan s'effondrera. Nos clients ont trouvé que les triangles d'exécution (production, logistique et santé des actifs) étaient précieux pour définir la vision. Voir Figure 3.

-

Identifier les lacunes. Où sommes-nous en deçà de la vision ?

-

Identifier des stratégies pour combler les lacunes. Il serait facile de raccourcir cette tâche. Mais on peut constater que, par exemple, un système de contrôle distribué peut être une stratégie qui aide à la qualité du produit, à l'orientation du mélange de produits, à des changements plus rapides et à la surveillance de l'état de l'équipement. Une stratégie couvre donc plusieurs lacunes.

-

Décrivez les projets pour mettre en œuvre des stratégies. Cela peut devenir créatif et sera une force d'intégration. Par exemple, un projet de planification et d'ordonnancement peut être combiné à une initiative d'amélioration de la sécurité. L'amélioration de la maintenance préventive peut être associée à une norme d'étalonnage ISO.

-

Développer le plan de mise en œuvre. Cela nécessitera des ressources, alors ne raccourcissez pas ou ne minimisez pas ce que la mise en œuvre nécessitera. N'oubliez pas que la formation ne créera pas de nouveaux comportements. Les gens doivent être coachés pour de nouveaux comportements et des mesures doivent être mises en place pour déterminer le succès.

-

Développer l'analyse de rentabilisation. En intégrant les initiatives dans un seul plan stratégique, nous pouvons éviter la bêtise de compter deux fois pour les résultats. La réduction des sous-traitants était-elle due à l'initiative d'achat ou à la planification et à l'ordonnancement ? On s'en fout? Tant que les objectifs de réduction des sous-traitants ont été atteints et que nous sommes restés dans les limites des ressources que nous avons demandées et pour lesquelles nous avons reçu des approbations.

-

Créer la structure de gouvernance de la mise en œuvre. La direction de l'usine intègre le plan stratégique dans le cycle de planification annuel, et l'ensemble du système de gestion s'engage à veiller à ce que les résultats du plan stratégique comportent des responsabilités intégrées à l'ensemble de l'organisation.

Gestion des informations

La bonne et la mauvaise nouvelle :à la fin du siècle dernier, la plupart des usines fonctionnaient désormais avec un système ERP. Les premiers résultats sont généralement très négatifs :beaucoup de rejets du nouveau système comme étant difficile à utiliser, impossible de publier des rapports. Mais lentement, les organisations apprennent à vivre avec et même à aimer les nouveaux systèmes.

Une lacune généralement trouvée dans l'informatique est la confusion concernant la différence entre le système et l'outil . Le système est votre ensemble de processus et de procédures internes. L'outil peut être le module SAP PM. Lorsque votre processus et vos méthodes de travail réels ne sont pas reflétés dans votre outil, la déconnexion crée une grande insatisfaction et du gaspillage. Mais une fois intégré, il y a une grande synergie pour obtenir des informations pour gérer l'entreprise.

La méthode de SAMI est assez simple. Après le plan stratégique, nous entreprenons une conception détaillée pour une ou plusieurs des fonctions d'exécution. Dans ce processus de conception, nous assurons un alignement complet entre l'outil et les processus de travail, conduisant à un cercle vertueux d'amélioration de la compréhension et de l'utilité du système.

EXÉCUTER

Quatre domaines fonctionnels existent dans tout environnement de fabrication. Ces arènes sont le centre d'intérêt typique du leadership. S'ils sont bien faits, ils conduisent à l'excellence fonctionnelle.

-

Le développement des capacités est généralement considéré comme les fonctions d'ingénierie de conception et de gestion de projet dans une organisation. Cette fonction consomme 100 millions de dollars dans ce qui sont souvent des paris risqués faits sur des hypothèses de marché optimales. Une méthode réfléchie et disciplinée pour assurer l'excellence dans les hypothèses, la conception, la construction et la préparation de la production peut être un outil précieux.

-

Gestion de la production. Tout le monde dans l'usine croit avec raison que la production est la raison pour laquelle nous sommes tous ici. Et en effet, c'est le vecteur de création de valeur.

-

La logistique comprend la gestion des matériaux, les achats et les mouvements de personnes et de matériaux. Cette fonction peut faire ou défaire les fonctions Production et Asset Healthcare Management.

-

Gestion des actifs de santé. Est-ce juste un autre terme pour la maintenance et la fiabilité ? C'est peut-être le cas à certains niveaux. Mais il s'agit d'optimiser et d'intégrer toutes les parties de l'entreprise en fonction du risque et de la valeur, et va ainsi au-delà des limites traditionnelles de la maintenance et de la fiabilité.

Nous avons développé des modèles d'amélioration pour la production, la logistique et la santé des actifs. En effet, le modèle Asset Healthcare est le bien connu SAMI Triangle , rebaptisé et intégré dans le contexte de Strategic Asset Management.

Figure 3 :L'actif SAMI Santé Triangle

Remarque :Veuillez consulter www.samicorp.com pour plus de détails sur le SAMI Les triangles Production et Logistique ainsi que les matrices de maturité correspondantes détaillant les caractéristiques d'une organisation à chaque étape du modèles.

ACTIVER

De nombreux programmes de changement sont considérés comme une simple question de documentation des procédures et de formation. Si ces choses sont faites, le changement devrait se produire, n'est-ce pas ?

Tort. La nature humaine ne fonctionne pas ainsi. Les formulations normatives peuvent fonctionner pour les machines, mais (heureusement) la machine humaine est plus complexe !

Tout d'abord, pourquoi dis-je que c'est une chance ? La plupart de nos entreprises clientes ont un grand nombre d'objectifs connexes mais désintégrés. Sécurité, améliorations de la fiabilité, 6 Sigma, production au plus juste, rationalisation de la chaîne d'approvisionnement, etc. Ces éléments sont souvent présentés à l'usine sous la forme d'une série de visites du personnel de l'entreprise, toutes nécessitant du temps et de l'attention de l'usine. Si l'usine agissait sur la somme de ces «programmes requis» avec un enthousiasme total, elle cesserait de produire des produits. Leur temps et leur attention seraient consacrés aux réunions d'équipe, à l'élaboration de procédures et à la rationalisation des exigences différentes de chaque programme.

Heureusement, le personnel de l'usine sait que son travail est lié à la fabrication de quantités budgétées de produits de qualité. Ainsi, leur vision du changement est d'ignorer ces directives jusqu'à ce qu'elles s'évaporent par manque d'élan et d'engagement. Leur approche est bien récompensée; la plupart des programmes sont effectivement remplacés par la prochaine vague de « meilleures pratiques » des entreprises.

Je m'excuse auprès des lecteurs qui ont des rôles de développement d'entreprise, car je peux sembler cynique. Mais d'après mon expérience, le seul changement qui dure dans l'usine sont les choses qui ont du sens pour le gars de l'usine. La sécurité, par exemple, est dans son meilleur intérêt. Il a peut-être fallu une décennie ou plus pour mettre l'accent sur la sécurité, mais partout où nous allons, nous constatons de bons résultats et un changement durable.

Certains critères de changement de toute nature à s'implanter dans l'usine sont :

-

Intellectuellement, cela a du sens pour la population végétale. Ce sens signifie que l'amélioration de la productivité sera probablement résultat d'un tel programme.

-

La population végétale a son mot à dire sur la façon dont cela se produira dans son environnement. Ils ont le pouvoir, collectivement, de déterminer si ça va continuer, et comment ça va continuer.

-

Ils voient un véritable engagement envers les résultats. Cela signifie un certain nombre de choses.

-

L'avenir de certains cadres est lié à la réalisation de cet objectif

-

Cela a fonctionné ailleurs qui est assez similaire à leur environnement

-

L'équipe de direction est à bord, pas de chicanes ni de barres latérales

-

Les résultats sont mesurés et affichés à des endroits visibles dans l'usine

-

Des personnes de valeur sont affectées au travail, tirées d'autres tâches importantes

-

Propriété. Comment pouvons-nous activer notre travail avec nos clients? Qu'est-ce qui pourrait s'appliquer à votre propre organisation ?

Consensus des dirigeants pour continuer. SAMI ne procédera à aucun travail facturable à moins et jusqu'à ce que nous sachions que l'équipe de direction de notre client, au niveau approprié, a un consensus pour continuer. Parfois, cela signifie refuser une commande de services d'un directeur d'usine, par exemple, si nous pensons que le directeur des opérations ne nous soutient pas pleinement. Accepter du travail dans ces conditions viole une règle cardinale, à savoir :Tout le monde qui n'a pas été consulté ne se sent pas obligé de le faire soutenir la décision.

Peu importe à quel point la personne au sommet de l'organisation est assurée que le groupe suivra sa décision, notre expérience est ce manque d'engagement de l'entier l'équipe de direction est la principale cause d'échec des initiatives d'amélioration.

Consensus des travailleurs pour continuer. Nous commençons généralement nos engagements avec les clients par une évaluation de base des processus, pratiques et résultats actuels. Nos clients pensent généralement que c'est parce que nous avons besoin des données pour savoir comment nous améliorer. La raison la plus importante, cependant, est d'engager l'organisation dans un processus de prise de décision qui inclut une représentation de tous les domaines. Nos évaluations sont conçues pour toucher le plus grand nombre de personnes concrètes, pour solliciter d'elles leurs problématiques, leurs idées et leur expérience.

Il y a un modèle intéressant que nous voyons presque toujours. Le leadership veut que nous amenions les travailleurs horaires à vouloir changer; les travailleurs horaires défient à leur tour le leadership de faire son travail et de diriger avec détermination, cohérence et avec des normes élevées. Le processus d'évaluation rassemble leurs points de vue, leur permettant de voir qu'ils veulent les mêmes résultats :un lieu de travail productif, sûr et compétitif où les gens sont valorisés.

Développer un processus réalisable et passionné Propriétaires. Pratiquement chaque engagement auquel nous participons comporte une phase de conception de processus de travail. Les concepteurs, généralement une équipe de 8 à 10 personnes à temps partiel, représentent tous les types d'emplois et tous les niveaux de l'organisation. Nous demandons des leaders, même si ces leaders peuvent parfois être négatifs. Cette équipe passe par les étapes de développement de formation, d'assaut, de normalisation et d'exécution, et nous prenons soin de les préparer à l'effet de la courbe en « J » (elles descendent émotionnellement avant de monter).

Leur produit est un processus de gestion du travail entièrement pensé, avec tous les détails qui lui permettront de fonctionner dans leur environnement. Notre expérience est que le produit est à 95% le même que pratiquement n'importe quelle autre plante. La différence de 5% est critique, cependant, dans la maniabilité pratique. Mais le résultat le plus important de la conception est une équipe de personnes qui voient l'avenir et sont passionnées par la réalisation de cet avenir.

Implémentation axée sur le client. Ce n'est que lorsque les travailleurs voient leurs pairs passionnés par le changement qu'ils y prêteront attention. Les personnes extérieures (consultants) sont perçues comme des nuisances à éviter. Mais si votre collègue respecté est profondément engagé dans une nouvelle méthode de travail, vous y prêterez attention. Et s'il est prêt à risquer votre relation en la rendant non facultative, alors vous croirez que c'est un changement louable. Nos consultants supportent le client en apportant les changements, et non l'inverse.

Vous pouvez noter que la plupart de la description SAM jusqu'à présent concerne l'activation du changement, et non le processus de maintenance ou de production de base. Nous assurons que nous avons des experts qualifiés dans les processus de travail sur les équipes. Nos clients échouent rarement parce qu'ils ne comprennent pas les meilleures pratiques, mais parce qu'ils ne peuvent pas les mettre en œuvre. Nous avons appris à nous concentrer sur le changement car c'est l'obstacle essentiel au succès !

Développement. Il est possible que vos employés puissent travailler à des niveaux beaucoup plus élevés qu'ils ne le sont aujourd'hui. Dans un environnement réactif par rapport à un environnement proactif, ce sont des rôles fréquents :

Travail/Rôle

- Artisan

- Opérateur

- Superviseur

- Ingénieur

Environnement réactif

- Remplacement de composant

- Victime, identifiant de problème

- Expéditeur

- Dépannage

Environnement proactif

- Dépanneur/analyseur RCF

- Travailleur proactif, Maintenance mineure

- Activateur de travail, coordinateur, dépanneur

- Élimination/optimisation des défauts d'équipement

Changer ces rôles consiste en partie à éliminer les obstacles à la proactivité et à clarifier les attentes, les rôles et les responsabilités. Mais dans une large mesure, il est nécessaire d'aider les personnes à pouvoir remplir de nouveaux rôles. Cela nécessite une formation, mais bien plus qu'une formation. Il s'agit de coacher et de tester les limites des individus dans le travail. Certains opérateurs sont enclins à la mécanique, d'autres non. Certains seront impatients d'assumer de nouveaux rôles, et d'autres très résistants.

Le développement demande du temps et de l'énergie à un superviseur pour comprendre ce qui est possible et travailler avec chacun de ses employés sur un programme de développement spécifique, adapté à la tâche spécifique et aux capacités natives du travailleur. Un organisme de formation peut être précieux ici, mais la tâche ne peut pas être déléguée. L'approche doit être des coups de fusil, pas des programmes grandioses et universels.

Autonomisation. Le mot « E » a beaucoup de mauvaises connotations provenant des échecs des programmes de qualité dans les années 80 et au début des années 90. La méthode populaire d'autonomisation consistait en une semaine de formation sur les « compétences générales » et un avertissement qu'ils devaient s'impliquer et être leurs propres patrons.

Le résultat était un manque de direction, de la colère, impuissance superviseurs et de la direction, et une diminution de la productivité. Lee Solomon, fondateur de Solomon Associates qui a comparé la plupart des raffineries du monde, m'a dit un jour :« Il y a un pic, corrélation négative entre la mise en œuvre de équipes de travail autogérées et performances ». L'autonomisation telle qu'elle a été mise en œuvre non seulement n'a pas fonctionné, mais elle a aggravé les choses.

Qu'est-ce que est responsabilisation? C'est permettre à un travailleur d'en faire plus et d'assumer la responsabilité de sa propre performance. Comment le faire au mieux ? Premièrement, en ayant un système discipliné et bien défini à suivre, et en permettant au travailleur de réussir dans le contexte du système. Ensuite, il s'agit de développer le travailleur pour qu'il réussisse dans un rôle élargi. Enfin, nous donnons au travailleur les outils pour comprendre s'il maîtrise le travail. Cela comprend des mesures, des commentaires, du coaching et des encouragements. L'autonomisation est le résultat d'un système de travail discipliné, pas un prérequis.

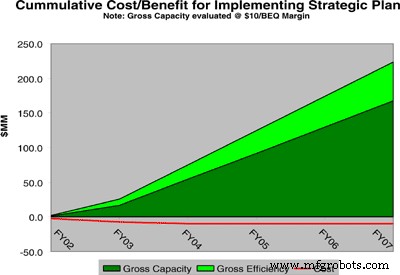

Résultats. L'alignement du leadership autour de l'orientation stratégique de l'organisation peut être le résultat le plus important de la mise en œuvre du modèle SAM. Cette cohésion au sein d'une organisation conduira certainement aussi à des résultats financiers. Ces résultats sont toujours en cours de documentation.

Cependant, les clients de SAMI ont réalisé des bénéfices de plus de 100 millions de dollars dans un court laps de temps en adoptant une approche stratégique de l'excellence des opérations. Le graphique ci-dessous illustre une analyse coûts/bénéfices réels détaillant les avantages financiers d'une efficacité accrue et d'une capacité accrue de l'usine par rapport aux coûts de mise en œuvre du modèle SAM sur une période de plusieurs années.

Figure 4 : SAM Analyse coûts/bénéfices

RÉSUMÉ

Gestion stratégique des actifs est le processus systématique qui permet le rêve d'Opérations Excellence. Il met l'accent sur une approche logique des meilleures pratiques à travers les étapes de développement des triangles EXECUTE. Cependant, l'excellence fonctionnelle ne suffira jamais pour être le meilleur. Les fonctions LEAD sont le ciment qui rassemble toutes les pièces dans un ensemble optimisé de systèmes, notamment à travers le mécanisme du Managing System and Strategic Planifier. Enfin, nous ne pouvons avoir autant de succès que l'approbation et la participation de nos travailleurs à ces pratiques d'excellence fonctionnelle. Nous devons PERMETTRE à nos employés de nous apporter le succès que nous désirons tous.

Nous pouvons devenir les meilleurs si nous commençons notre voyage avec le bon modèle.

Entretien et réparation d'équipement

- L'avenir de la télévision en direct

- L'importance de la gestion des installations

- Les avantages de la gestion stratégique des actifs

- Comment l'Internet industriel change la gestion des actifs

- AMP lance une étude sur la gestion des actifs

- L'avenir des centres de données

- Une mauvaise gestion du changement est l'ennemi de l'adoption de la blockchain

- Événements de gestion d'actifs 2012

- 4 objectifs pour la gestion d'actifs