Vendre la maintenance à la direction

Nous, en maintenance, nous plaignons souvent de la difficulté pour nous de "vendre la maintenance au top management". Il y a plusieurs choses que nous pouvons améliorer lorsque nous parlons à la haute direction. Dans cet article, je vais décrire des situations typiques que j'ai vues dans l'industrie et offrir quelques suggestions.

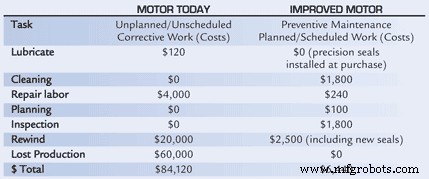

Tableau 1. Un plan d'affaires sur 10 ans pour un moteur typique par rapport à un bon moteur.

L'ÉNONCÉ DU PROBLÈME EST FAUX

Pour les personnes en maintenance, le mot "maintenance" devrait signifier quelque chose de plus que des réparations. Cependant, pour les personnes moins expérimentées, la « maintenance » signifie souvent simplement réparer des choses et, espérons-le, le faire de manière opportune.

Le produit des travaux d'entretien n'est pas une réparation ou un service après-vente. Le produit de tout service de maintenance efficace est la fiabilité de l'équipement. Voyez-vous la différence? Si la fiabilité est le produit d'un service de maintenance, les réparations seront effectuées de manière planifiée et programmée avec une grande attention aux détails. Les arbres seront alignés à un millième de pouce, nous équilibrerons l'équipement à 1,0 G, les lubrifiants seront filtrés à 3 microns, etc. Si le produit est une réparation et un entretien, cela peut être fait de n'importe quelle manière.

Conseil 1 : Remplacez l'énoncé du problème par « Comment vendons-nous la fiabilité de l'équipement à la haute direction ? »

ÇA COMMENCE PAR LE BUDGET DE MAINTENANCE

Une entreprise de l'industrie de transformation avec laquelle mon entreprise a travaillé a fixé son budget de maintenance à 14 millions de dollars. Il était de 14,5 millions de dollars l'année précédente. Le budget de maintenance a été décidé avec peu ou pas d'informations sur le besoin réel de maintenance dans l'usine. L'entreprise a estimé que le coût de la maintenance devrait s'améliorer avec le temps et, par conséquent, baisser. Il a été déterminé que 14 millions de dollars était le bon chiffre. Le responsable de la maintenance n'avait pas fait de proposition différente et n'avait pas non plus d'avis (officiel) sur le nouveau budget.

À mon avis, chaque responsable de la maintenance devrait avoir un plan quinquennal dans lequel tous les travaux de maintenance importants et coûteux sont répertoriés et, espérons-le, répartis de manière assez uniforme au fil des ans. Il ou elle doit présenter ce plan aux directeurs d'usine et d'entreprise. Si la fiabilité est bien gérée, le budget de maintenance varie d'année en année - parfois à la hausse, parfois à la baisse - mais la tendance générale est à la baisse car nous travaillons sur l'amélioration de la fiabilité.

Chaque année, un budget de maintenance détaillé doit être établi en fonction des besoins de l'usine. Un budget réaliste et fiable doit être estimé en partant de zéro (budget base zéro).

Conseil 2 : Établissez un budget/plan de maintenance sur cinq ans qui contient tous les travaux de maintenance majeurs que vous connaissez et établissez un budget chaque année de A à Z à la direction.

ÊTRE SPÉCIFIQUE

Si vous parlez à quelqu'un de moins bien informé sur un sujet, assurez-vous d'être précis. De cette façon, les gens peuvent comprendre et croire votre raisonnement. Un superviseur de maintenance que je connais voulait des opérations pour inspecter et nettoyer les moteurs. Il a soutenu avec force que les moteurs dureront plus longtemps s'ils sont correctement entretenus. Les opérations ont accepté mais n'ont rien fait pour contrer les excuses habituelles que les gens utilisent lorsqu'ils ne veulent pas faire quelque chose. Le maintien de l'argument présenté était correct mais non spécifique.

Au lieu de cela, notre entreprise a aidé le superviseur à mettre en place un plan de 10 ans pour un moteur typique par rapport à un bon moteur pour les opérations et les directeurs d'usine. Nous avons discuté des coûts pour un moteur spécifique d'importance sur 10 ans. Ensemble, nous avons obtenu l'estimation trouvée dans le tableau 1.

L'exemple était spécifique, et nous l'avons fait pour plusieurs moteurs de l'usine. La direction a compris toute l'étendue de la demande de nettoyage et d'inspection des moteurs et l'a fait parce qu'elle était spécifique. Les coûts associés au fait de ne rien faire étaient irrésistibles.

Conseil 3 : Soyez précis dans vos arguments afin de mettre une échelle aux avantages et aux coûts.

QUELLE EST LA FIABILITÉ POUR VOTRE USINE ?

Si vous voulez présenter un dossier pour améliorer la fiabilité, vous devez parler en termes financiers simples et avoir le courage de vous engager sur les résultats potentiels. Votre machine, zone, ligne ou usine doit avoir un numéro financier sur le coût des temps d'arrêt. Une fois qu'il y a un nombre pour le coût des temps d'arrêt, le nombre peut être utilisé pour estimer les économies de temps d'arrêt (langage de maintenance) en dollars (langage de gestion).

Dans de nombreuses usines, le coût des temps d'arrêt dépend de la production à ce moment-là, ce qui rend le calcul un peu lourd. Cependant, il peut généralement être accompli.

Conseil 4 : Puisque le produit de l'entretien est la fiabilité, vous devez savoir ce que vaut votre produit. Calculez le coût des temps d'arrêt.

Entretien et réparation d'équipement

- 7 avantages des systèmes de gestion de maintenance informatisés (GMAO)

- 4 tendances de la transformation numérique dans la gestion des actifs

- Naviguer dans la modernisation de la maintenance et de la gestion des installations

- La Suisse accueillera des événements internationaux de maintenance

- 7 erreurs de gestion de la maintenance à éviter

- NSF-ISR reçoit l'accréditation de maintenance aérospatiale

- Gestion des codes QR pour la gestion des installations

- Manuel de gestion de la maintenance

- 8 étapes pour réduire les coûts de gestion de la maintenance