Comment appliquer la bonne stratégie de maintenance à vos actifs

De nombreuses entreprises ont récemment mis en place des initiatives de fiabilité visant à optimiser la fonction de maintenance de leurs usines. Certains réussissent; cependant, la plupart admettront qu'ils n'ont pas réalisé les avantages escomptés.

Il existe de nombreuses approches pour mettre en œuvre avec succès un programme de fiabilité et une stratégie de maintenance. Discutons d'un modèle éprouvé pour améliorer le programme de maintenance basée sur la fiabilité d'une entreprise grâce à l'optimisation des tâches de maintenance axée sur l'élimination des pannes.

Commençons par supposer que nous avons affaire à une grande usine avec de nombreux programmes déjà mis en œuvre alors qu'elle tente de passer à la maintenance basée sur la fiabilité. Un système informatisé de gestion de la maintenance (GMAO) est utilisé pour gérer l'exploitation, un vaste programme de maintenance préventive (PM) basé sur l'inspection a été élaboré et un programme de maintenance prédictive (PdM) relativement important est en place pour surveiller l'état des actifs.

De nombreuses pièces du puzzle de la fiabilité existent, mais l'amélioration des coûts et de la fiabilité n'a pas été obtenue car l'intégration des systèmes séparés n'a pas été envisagée, laissant chaque système sous-optimisé.

Souvent, les programmes comme ceux énumérés ci-dessus sont considérés par les organisations comme des programmes « autonomes ». Pourtant, s'il y a un effort concerté pour affiner et intégrer tous les programmes déjà en place, nous verrons généralement une augmentation de l'efficacité globale de l'équipement (OEE) avec une réduction significative des dépenses de maintenance.

Par où commencer lors de l'élaboration d'une stratégie de maintenance

Le succès est généralement mesuré par l'amélioration des résultats de l'entreprise. Pour atteindre le succès financier de tout projet, les principaux facteurs de coûts abordés par le projet doivent être compris. Par exemple, une usine peut mesurer les types de travail (préventif, prédictif, défaillance et modifications), la main-d'œuvre et les matériaux.

Supposons que nous regardons une usine où environ 15 pour cent du travail est prédictif, 35 % est préventif, 25 % est une défaillance inattendue et environ 15 % du PM est en souffrance chaque mois. De plus, l'organisation peut avoir un chevauchement flagrant entre les activités de maintenance préventive et prédictive. Le chevauchement coûte de l'argent et il se produit pour une raison précise. Il est important de comprendre la raison avant de développer une stratégie de maintenance.

Les usines peuvent passer de nombreuses années à élaborer des programmes de maintenance préventive, et elles sont encouragées à créer des MP car elles sont récompensées pour la réduction des défaillances lorsqu'un processus de MP est mis en œuvre. Au fil du temps, ces systèmes de MP vont se développer pour inclure des inspections pour toutes sortes de défaillances.

Il peut y avoir une expérience négative liée à une panne, nécessitant l'ajout d'un PM. La fréquence sera définie et le PM appliqué à chaque pièce d'équipement similaire à celle qui a échoué. Les conséquences ou la nature de l'échec sont généralement ignorées car elles n'ont aucune incidence sur les réunions avec les supérieurs expliquant l'échec.

La machine a échoué, le patron est mécontent et PM rend le patron moins mécontent. Au fil du temps, le nombre de MP augmente au point que beaucoup ne sont pas terminés ; même avec un programme PM étendu, il y a toujours des échecs qui ne peuvent pas être éliminés.

Une usine commencerait un programme PdM en surveillant quelques pièces d'équipement hautement critiques avec une analyse des vibrations (où il y a généralement un certain succès). Bien sûr, le succès est une récompense positive, et pour augmenter ce succès, le programme se développerait.

Si l'organisation bénéficie d'un soutien important au niveau de l'entreprise pour la mise en œuvre de la PdM, elle appliquera généralement la technologie à 50 % de ses actifs connus et utilisera toutes les technologies disponibles. Pour déterminer le nombre d'actifs à surveiller, l'usine doit déterminer le nombre de technologues qu'elle peut prendre en charge, puis acheter l'équipement nécessaire pour effectuer le travail.

Dans aucun des cas, ni dans la mise en œuvre de PM ni de PdM, les modes de défaillance, les effets ou les conséquences des défaillances n'ont été évalués pour déterminer la rentabilité ou même la faisabilité de la tâche de maintenance pour vraiment prédire ou éliminer les défaillances.

Par exemple, une usine peut utiliser une technologie prédictive pour surveiller les roulements, mais envoie fréquemment un mécanicien pour démonter un actif et inspecter les mêmes roulements. Le ridicule de cela peut sembler fondamental. Cependant, il est courant dans l'industrie. Pour cette raison, nous devons d'abord discuter de la méthodologie de la stratégie de maintenance avant de décrire les étapes de mise en œuvre.

Les principes utilisés pour corriger ces inefficacités sont :

-

Toutes les tâches de maintenance doivent répondre à un mode de défaillance spécifique

-

Utiliser la tâche la moins chère et la plus efficace pour maintenir l'actif

-

L'intervalle des tâches de maintenance sera tel qu'il résout la défaillance au point optimal du cycle de défaillance de cet actif

-

Le coût total de l'échec doit dépasser le coût des tâches pour maintenir l'actif

-

PM devrait finalement être une remise à neuf basée sur le temps, pas une inspection

-

Les défaillances créées par l'exploitation d'un actif en dehors des capacités ne peuvent pas être maintenues. L'actif doit être repensé

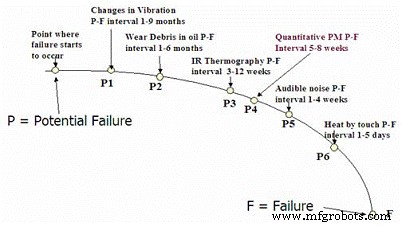

Pour illustrer cette approche, jetons un coup d'œil à la courbe P-F illustrée à la figure 1. L'auteur John Moubray utilise la courbe P-F dans son livre « Reliability-Centered Maintenance II » pour démontrer l'opportunité et l'efficacité des tâches PdM.

Des points ont été placés le long de la courbe pour représenter une période de temps (PF) entre le point de détection de défaut P et le point de défaillance fonctionnelle F. La logique nous dit que plus la période d'avertissement est longue, plus il est facile de prendre en charge l'effort de planification et de programmation nécessaire pour une organisation de maintenance efficace basée sur la fiabilité.

Ce que nous pouvons facilement voir en étudiant cette courbe, c'est que les tâches PdM ont la capacité d'identifier les conditions de création d'échec à un intervalle P-F plus long que les tâches PM. De plus, la tâche PdM peut être plus adaptée à l'identification du mode de défaillance.

Une analyse plus approfondie de la main-d'œuvre nécessaire pour effectuer le travail nous montre que d'un point de vue financier, les tâches PdM, en moyenne, représentent un quart du coût d'une tâche PM utilisée pour détecter le même mode de défaillance. De plus, il a été prouvé que la PM introduisait un échec qui ne se produirait pas autrement. Cet échec précoce est souvent appelé mortalité infantile.

Un autre impact financier, et souvent le plus important, est l'arrêt de la production. Les tâches PdM sont généralement exécutées pendant le fonctionnement de l'équipement et les travaux correctifs identifiés par la technologie PdM sont planifiés en même temps que d'autres tâches correctives à haute valeur ajoutée. Les inspections PM nécessitent normalement l'arrêt de l'équipement.

Figure 1 :La courbe PF, tirée du livre de John Moubray « Reliability Centered Maintenance II ”

Comme vous pouvez le constater, la décision la plus économique et la plus logique sur le plan technique consiste à entretenir l'actif en utilisant les ressources suivantes, dans l'ordre, lorsqu'elles s'appliquent :

- Suivi des processus

- Technologies PdM

- Tâches dirigées basées sur le temps/compteur (PM)

Aligner les tâches de maintenance sur les pannes

Les échecs peuvent être regroupés dans les trois catégories suivantes. Il est essentiel de comprendre ces catégories lors de l'attribution des tâches de maintenance.

- Induit

- Intermittent

- Usure

Défaillances induites sont le résultat d'une force extérieure provoquant le mode de défaillance. Par exemple, une usine peut exécuter le processus de production de telle manière que les actifs sont prématurément forcés dans une situation de défaillance potentielle, ou une condition de pied mou sur un train d'équipement provoquant un désalignement de l'accouplement conduit finalement à une défaillance du roulement interne.

Bien que la surveillance des processus et PdM puisse aider à détecter ces défaillances potentielles (éliminant ainsi un arrêt imprévu), il est important de comprendre que la défaillance induite doit être reconnue et une analyse effectuée pour en déterminer la cause première. Ce n'est qu'alors que nous agissons de manière proactive et faisons la transition vers une organisation de maintenance basée sur la fiabilité.

Défaillances intermittentes peut arriver à tout moment. Certains peuvent en fait utiliser le terme « aléatoire » ; cependant, l'implication est que le temps moyen entre pannes (MTBF) ne peut pas être déterminé. Celles-ci diffèrent des défaillances induites car elles se produisent généralement assez loin de la courbe P-F pour que la réparation puisse être efficacement planifiée et programmée. Une usine peut mieux détecter ces modes de défaillance grâce à la surveillance des processus et PdM lorsque cela est possible.

De nombreuses usines constatent également que les MP ne sont pas efficaces pour déterminer le début d'une défaillance dans les défaillances induites ou intermittentes et, par conséquent, un gaspillage de capital. Trop souvent, une usine peut alors choisir d'augmenter les fréquences de MP, ou pire, d'écrire et de planifier de nouvelles procédures pour tenter d'atténuer ces défaillances. C'est ce qui conduit finalement à un programme de maintenance inefficace, coûteux et incontrôlable.

Défaillances d'usure ont un MTBF connu et se produisent lorsque la durée de vie utile d'un composant est épuisée. Ces types de modes de défaillance sont souvent détectables grâce à la surveillance des processus et PdM. Cependant, la remise à neuf basée sur le temps s'avère généralement être la stratégie de maintenance la plus efficace.

La définition de PM

Une MP, par définition, est une activité de réparation/remplacement qui restaurera la fonctionnalité ou la durée de vie utile d'un actif à son état d'origine. D'autres types de MP sont les tâches de recherche de défaillance ou d'évaluation de l'état. Une usine déploierait une tâche de recherche de défaillance lorsque les conséquences de la défaillance ou les risques associés à la défaillance sont tolérables ; ces tâches sont également utiles pour trouver des défaillances cachées. Une méthode de détection des pannes consiste à tester l'équipement de l'usine de secours sur une certaine fréquence pour s'assurer qu'il n'a pas échoué lorsqu'il est inactif.

Les tâches d'évaluation de l'état sont effectuées pour déterminer le taux de défaillance d'un composant. Lorsque les organisations choisissent d'effectuer des tâches d'évaluation des conditions, c'est en sachant que l'évaluation des conditions est utilisée pour essayer de déterminer le MTBF. Correctement appliqué, il doit être de nature quantitative. En d'autres termes, une mesure de précision est prise et comparée à des critères établis qui définissent quand le remplacement est nécessaire. Il y a deux raisons principales pour lesquelles une usine établirait des mesures quantitatives.

-

Les différences de compétences artisanales sont minimisées.

-

Tendance du taux d'usure. Dans la mesure du possible, des niveaux d'avertissement ou d'alerte (état jaune) et des niveaux critiques ou d'action (état rouge) doivent être définis.

Mettre en œuvre des stratégies de maintenance

Une compréhension approfondie des défaillances potentielles de chaque pièce d'équipement peut être développée grâce à l'analyse des modes de défaillance et des effets (AMDEC) pour chaque type d'équipement de l'usine. Les modèles AMDEC peuvent être développés à un niveau de classe/sous-classe/qualificatif (c'est-à-dire pompe/centrifuge/couplé ou pompe/centrifuge/à courroie). Des gains de temps considérables peuvent être réalisés en développant des modèles. Avec chaque type d'équipement, une usine devrait être en mesure de répondre aux sept questions de base du MCR.

- Quelle est sa fonction ?

- Quelles sont les défaillances fonctionnelles ?

- Quels sont les modes de défaillance ?

- Quels sont les effets de ces échecs ?

- Quelles sont les conséquences ?

- Comment l'échec peut-il être atténué ?

- Que faire si une tâche appropriée ne peut pas être trouvée ?

Lorsque vous répondez à la question 6, envisagez un chemin logique pour utiliser les trois ressources - surveillance des processus, surveillance PdM et PM, dans cet ordre - comme décrit précédemment.

Une fois les AMDEC terminées, elles peuvent être appliquées au niveau des actifs. Cet examen plus granulaire est lié aux critères de classement de la criticité pour déterminer si les conséquences d'une défaillance sont suffisamment importantes pour effectuer la tâche. Il s'agit en réalité d'une règle de décision économique :« le coût d'un échec est-il supérieur au coût d'atténuation ? » Ceci est extrêmement important à noter car l'objectif de ces programmes est de réduire les coûts de maintenance tout en maintenant une utilisation élevée des actifs.

Désormais, une usine peut définir et communiquer des paramètres de processus et reconstruire et mettre en œuvre des itinéraires PdM. Par exemple, une usine peut utiliser :la surveillance des vibrations lentes et à grande vitesse, la thermographie électrique et mécanique, l'analyse des circuits de moteur, l'analyse de l'huile et les tests d'épaisseur CND. Les tâches PM existantes qui couvrent les mêmes modes de défaillance qui sont maintenant définis avec les tâches PdM peuvent alors être supprimées du système.

Exemple de stratégie de maintenance

Si une usine détermine qu'un MP est le moyen le plus efficace d'atténuer les défaillances, le composant usé est remplacé. Par exemple, si un convoyeur à vis est arrêté pour un MP qui traite des roulements de suspension, les roulements seront remplacés plutôt qu'inspectés pour déterminer si un remplacement est nécessaire.

Cette approche est souvent adoptée parce que le coût d'arrêt de la ligne et la main-d'œuvre nécessaire pour démonter l'équipement en vue de l'inspection sont supérieurs au coût de quelques roulements de suspension. Une fois les réparations terminées, les roulements retirés pourraient être inspectés « sur le banc » pour aider à définir davantage le MTBF et ainsi « ajuster » les fréquences des tâches si nécessaire. Cela élimine presque toutes les tâches de type évaluation de l'état.

La fréquence des PM est déterminée par l'historique des bons de travail et les connaissances de l'artisanat. S'il y a une question sur le MTBF, une installation donnée choisira la durée la plus longue pour définir la fréquence PM. Pourquoi devraient-ils choisir une durée plus longue pour le taux d'échec ?

On pourrait penser que cela entraînera des échecs, mais pensez-y de cette façon :si chaque MP est entré de manière conservatrice et exécuté à un intervalle court et sûr, il faudra beaucoup de temps pour savoir si nous avons correctement dimensionné le système de MP. Si chaque PM est défini à un intervalle qui, à notre connaissance, est le véritable intervalle, il y aura quelques erreurs commises, mais cela sera évident assez rapidement.

Cela peut être un énorme pas en avant pour certaines plantes. Cependant, afin de faire de grands progrès dans la plupart des efforts de fiabilité, cela s'avérera être la bonne méthode. Si certaines fréquences sont manquées, elles pourront temporairement accepter un échec et s'améliorer avec le temps. Le succès dépendra de la question de savoir si les fréquences semblent avoir été réglées de manière appropriée et si les défaillances inattendues n'augmentent pas.

Les résultats

Cette approche donne généralement les résultats suivants :

-

Au cours des étapes initiales, les coûts de maintenance baisseront et continueront de baisser.

-

L'effectif total de maintenance diminuera considérablement par rapport aux niveaux d'avant-projet et continuera de diminuer. Ceci est généralement réalisé grâce à l'élimination des sous-traitants).

-

Retour significatif sur l'investissement du projet (c'est-à-dire que la performance des trois premiers mois a remboursé plus de la moitié des coûts totaux du projet).

-

Des fermetures importantes seront possibles pour permettre l'installation de nouveaux biens d'équipement tandis que l'OEE de l'installation ne diminue pas.

-

L'équipement est mis hors service beaucoup moins fréquemment en raison des MP.

-

Le nombre de technologues prédictifs augmente, tout comme le pourcentage d'actifs dont l'état est surveillé. En raison de l'étendue de la couverture de la surveillance des conditions, une surveillance continue garantit que la fiabilité de l'usine n'est pas compromise en raison du projet.

De nombreuses usines et gestionnaires identifient des outils et des systèmes qui prétendent remédier aux problèmes de fiabilité d'une installation. Mis en œuvre indépendamment, les outils et systèmes ne sont que des modules ajoutés qui augmentent les coûts sans augmenter la fiabilité de l'usine. La véritable fiabilité est atteinte lorsque les méthodes les plus rentables sont appliquées aux actifs de l'usine, maximisant ainsi l'effort de maintenance avec un coût total minimum pour l'entreprise.

« Économie de la force » est un terme militaire utilisé pour décrire la technique consistant à n'utiliser que la force nécessaire pour vaincre l'ennemi. Dans le monde de la fiabilité, l'ennemi est le temps d'arrêt, la main-d'œuvre, les réparations et les coûts des matériaux. Pour être compétitifs à l'échelle mondiale, nous devons utiliser le principe de « l'économie de la force » pour garantir que nos usines fonctionnent de manière fiable à une production maximale pour des coûts totaux minimaux. Une stratégie intégrée de maintenance et de fiabilité des usines et des équipements est un élément clé pour atteindre cet objectif.

Timothy White a présenté cet article lors de la conférence de Noria Corporation à Nashville, Tenn. Pour plus d'informations sur les conférences et les événements éducatifs de Noria, visitez conference.reliableplant.com.

Entretien et réparation d'équipement

- Comment mesurer le succès de votre équipe de maintenance et raconter l'histoire de ses victoires

- Le guide indispensable pour choisir une stratégie de maintenance de vos actifs

- La maintenance réactive doit-elle faire partie de votre stratégie de maintenance ?

- Dans quelle mesure vos actifs sont-ils maintenables ?

- Comment justifier le coût d'une GMAO

- Comment le rôle du responsable de la maintenance évolue-t-il ?

- 4 raisons pour lesquelles votre implémentation de GMAO sera un échec

- Comment entretenir votre équipement de fabrication industrielle

- Comment prolonger la durée de vie de vos embrayages Marland