Le guide indispensable pour choisir une stratégie de maintenance de vos actifs

Les stratégies de maintenance sont compliquées. La plupart des gens s'accordent sur les types de stratégies de maintenance qui existent, mais c'est là que s'arrête le consensus. Il est rare de voir à quoi ressemblent ces stratégies sur le terrain. Ce n'est pas surprenant compte tenu du nombre de facteurs qui influent sur le débat :coût, taille du personnel, géographie - la liste s'allonge encore et encore. Mais déterminer quelle stratégie est la meilleure pour un actif n'est pas une bonne chose, c'est essentiel. Nous nous sommes donc plongés dans ce fouillis de stratégies pour le régler.

Table des matières

- Étape 1 :Connaître les différents types de stratégies de maintenance

- Étape 2 :Connaître vos variables

- Étape 3 :Choisir une stratégie de maintenance

- Lente et régulière remporte la course à la gestion d'actifs

Étape 1 :Connaître les différents types de stratégies de maintenance

Trouver le bon type de stratégie de maintenance pour un actif commence par parler le même langage. Nous n'avons pas besoin de nous mettre d'accord sur chaque petit détail de la signification de chaque stratégie, mais nous devons partir du même point.

Maintenance réactive/Pas de stratégie de maintenance

La maintenance réactive est la course folle pour réparer une machine après qu'elle tombe en panne. C'est comme les pompiers qui se précipitent pour éteindre un incendie, sauf qu'il n'y a pas de camion. Ou tuyau. Ou de l'eau. On l'appelle aussi maintenance d'urgence, maintenance en cas de panne ou simplement, n'avoir aucune stratégie de maintenance.

Maintenance jusqu'à l'échec

La maintenance Run to Fail (RTF) est un choix délibéré de laisser un actif tomber en panne avant de le réparer. Un plan est en place à l'avance afin que l'actif puisse être réparé ou remplacé sans entraîner de retards ou de coûts supplémentaires. C'est comme laisser une ampoule griller tout en ayant une douzaine de pièces de rechange et une échelle prête à la réparer tout de suite.

Maintenance corrective

La maintenance corrective est toute tâche qui corrige un problème avec un actif. Nous réservons ce type de maintenance pour des tâches plus petites et non invasives qui se produisent avant qu'une machine n'atteigne une panne complète, comme la réparation lors d'une inspection de routine. Imaginez que vous changez l'huile de votre voiture et remarquez que les pneus ont l'air un peu à plat. Le gonflage des pneus est une maintenance corrective classique.

Entretien courant

La maintenance de routine est toute tâche effectuée sur une base planifiée et continue pour identifier et prévenir les problèmes. L'entretien de routine nécessite rarement une formation, des compétences ou un équipement spécialisés. Les listes de contrôle de sécurité quotidiennes remplies par de nombreux opérateurs de machines sont un exemple d'entretien de routine.

Maintenance préventive

La maintenance préventive (MP) est la maintenance effectuée régulièrement sur un équipement en état de fonctionnement afin de réduire le risque de défaillance de celui-ci. Il existe deux principaux types de maintenance préventive :

- La maintenance préventive basée sur le temps correspond au moment où les tâches sont planifiées sur un actif à un certain intervalle de temps, comme le premier de chaque mois ou tous les sept jours.

- La maintenance préventive basée sur l'utilisation correspond au moment où le travail est planifié en fonction du fonctionnement de l'équipement, par exemple après 1 000 miles ou 10 cycles de production.

Maintenance conditionnelle

Dans la maintenance conditionnelle (CBM), les performances d'un actif sont surveillées pour déterminer quand la maintenance doit être effectuée. CBM utilise certains indicateurs, comme l'augmentation des vibrations ou de la chaleur, pour détecter le début d'une panne, mais avant qu'elle n'entraîne une panne.

Maintenance prédictive

La maintenance prédictive (PdM) utilise des outils et des techniques de surveillance de l'état pour suivre les performances de l'équipement, identifier les défauts et vous aider à les corriger avant une panne.

La différence entre la maintenance prédictive et la maintenance conditionnelle réside dans la mesure et le calendrier. CBM utilise des données de performances en temps réel pour signaler un problème après qu'une machine commence à tomber en panne. D'autre part, PdM prend en compte toutes les informations (passées, présentes et futures) et offre un temps idéal pour la maintenance avant qu'une panne, même minime, ne se produise.

Maintenance prescriptive

La maintenance prescriptive (RxM) fait passer la maintenance prédictive au niveau supérieur. Il utilise des outils de surveillance de l'état et d'apprentissage automatique pour prédire quand effectuer la maintenance, mais il définit également exactement le type de maintenance à effectuer pour aider cet équipement à mieux fonctionner plus longtemps.

Stratégies de maintenance en action sur un convoyeur de transfert à vitesse variable

Maintenance réactiveLe convoyeur tombe en panne sans plan en place pour le réparerMaintenance en cas d'échecLe convoyeur est autorisé à fonctionner jusqu'à ce qu'il tombe en panne avec un plan pour le réparerMaintenance correctiveUn technicien remarque qu'une pièce du convoyeur est mal alignée lors de leur inspection hebdomadaire et la réaligneMaintenance de routineA l'opérateur de la machine inspecte le convoyeur avant son quart de travail pour s'assurer qu'il est sûr et exempt de défauts évidentsMaintenance préventive (temps)Le convoyeur est inspecté pour une défaillance potentielle tous les 10 joursMaintenance préventive (utilisation)Le convoyeur est inspecté pour une défaillance potentielle tous les cinq cycles de productionMaintenance basée sur les conditionsLa maintenance est programmé sur le convoyeur lorsque les vibrations franchissent un certain seuil Maintenance prédictive Le logiciel indique que les vibrations de niveau de défaillance sur la bande transporteuse se produiront dans 30 joursMaintenance prescriptive Le logiciel indique que les vibrations de niveau de défaillance sur la bande transporteuse se produiront dans 30 jours et laune certaine partMaintenance planifiée vs maintenance planifiée

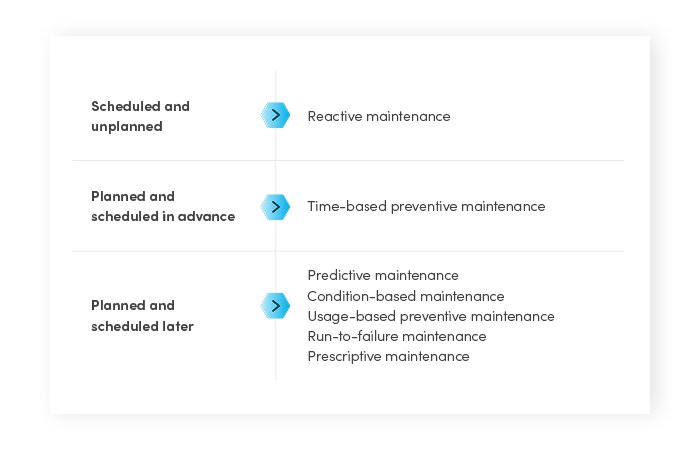

La maintenance planifiée est tout travail qui est inscrit dans le calendrier, avec une date limite et attribué à un technicien, qu'il soit effectué un jour ou un an à l'avance. C'est le qui et quand d'une tâche. La maintenance planifiée est le quoi, où, pourquoi et comment d'une tâche. Il n'établit pas toujours la date et l'heure exactes du travail, mais vous savez comment exécuter le travail le moment venu.

Examinons par exemple run to fail vs maintenance réactive. Dans les deux cas, vous ne savez pas quand la maintenance va avoir lieu jusqu'à ce qu'une machine tombe en panne. Ils sont tous les deux en maintenance imprévue. Cependant, RTF est un choix délibéré. Vous savez que l'échec n'aura pas d'impact sur la production. Vous avez rassemblé les pièces, les personnes et les processus pour réparer l'actif rapidement et sans trop dépenser. C'est prévu. La maintenance réactive n'a rien de cette prévoyance, ce qui la rend non planifiée.

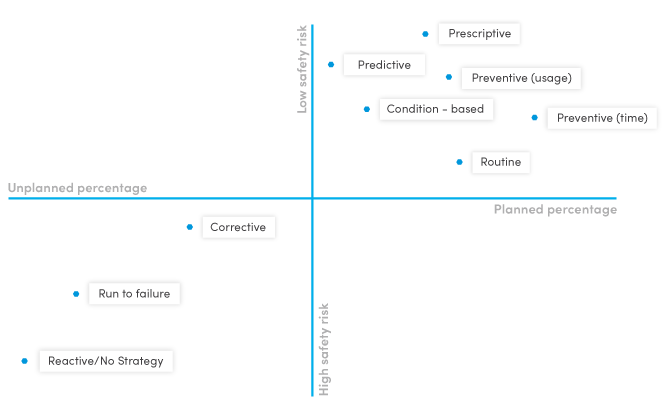

Voici un moyen pratique de se rappeler comment classer les types de stratégies de maintenance :

Et voici combien de chaque stratégie de maintenance est planifiée et combien de temps à l'avance vous pouvez les planifier.

Étape 2 :Connaissez vos variables

Chaque installation est différente, c'est pourquoi il peut être exaspérant de parler de stratégies de maintenance de manière aussi générale. Chaque actif, technicien et entreprise est unique, et ce qui fonctionne pour une équipe de maintenance peut ne pas fonctionner pour une autre. C'est pourquoi il est crucial de comprendre ce qui fait fonctionner votre établissement.

Coûts

Avant de décider des stratégies de maintenance, faites le point sur quelques éléments financiers clés :

- Que dépensez-vous, au total, pour la maintenance en général et pour chaque actif ?

- Quel est le coût de maintenance le plus élevé pour chaque élément ? Est-ce un temps d'arrêt, des pièces, de la main-d'œuvre ou autre chose ?

- Combien cela coûterait-il de changer la stratégie que vous utilisez sur un élément ?

Actifs

L'organisation de vos connaissances sur les actifs signifie qu'elles sont plus faciles à analyser et à partager. Quelques questions utiles peuvent vous aider à créer une vue à 360 degrés de vos actifs :

- Comment classeriez-vous vos actifs par criticité ?

- Quels actifs sont moins performants par rapport aux indicateurs clés ?

- À partir de quels éléments pouvez-vous collecter des données précises ?

- Quels actifs sont importants pour la sécurité et la conformité ?

Les gens

Une bonne stratégie de maintenance ne vaut que par les personnes qui l'exécutent, c'est pourquoi le facteur humain doit être pris en compte lors de l'élaboration de votre stratégie de maintenance des actifs. Quelques questions peuvent vous aider à évaluer la base de référence de votre personnel :

- Comment pouvez-vous ramener votre équipe à la maison en toute sécurité tous les jours ?

- Combien de personnes avez-vous dans votre équipe et y a-t-il de la place pour la croissance ?

- Quelles sont les forces et les faiblesses de chaque personne, et quelle formation est nécessaire ?

- Comment votre équipe passe-t-elle son temps ?

Étape 3 : Choisir un type de stratégie de maintenance pour vos actifs

Purifions l'air maintenant :

"Il n'y a pas de meilleure stratégie de maintenance", déclare Stuart Fergusson, directeur principal de l'ingénierie des ventes chez Fiix.

"Il existe une "pire" stratégie et c'est la maintenance réactive, mais la meilleure stratégie est celle qui aide l'équipement à fonctionner au mieux, en toute sécurité et sans trop de frais."

Bien sûr, c'est plus facile à dire qu'à faire. Vous devez tenir compte de tous ces facteurs uniques, contradictoires et en constante évolution. Mais en examinant certains éléments majeurs, tels que les coûts, la sécurité et les temps d'arrêt, nous pouvons déterminer où se situe chaque stratégie de maintenance et vous fournir des outils pour évaluer la meilleure stratégie de maintenance pour chacun de vos actifs.

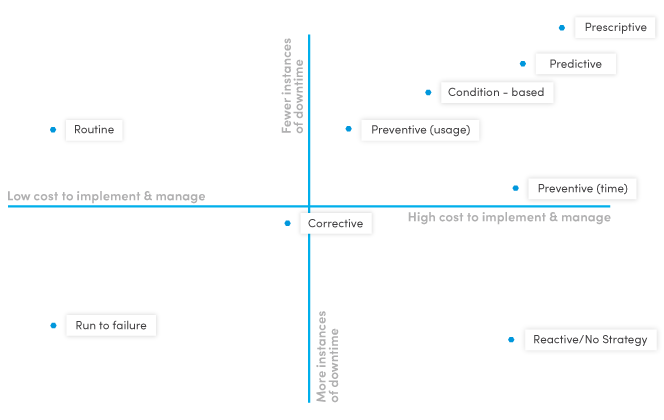

Coût de mise en œuvre et de gestion par rapport aux instances de temps d'arrêt

Chaque minute de disponibilité gagnée a un coût. La question est de savoir si ce coût en vaut la peine. Notre premier tableau peut être un point de départ pour répondre à cette question. Il vous aide à mesurer vos objectifs de disponibilité par rapport à votre budget et à identifier où les ressources peuvent être utilisées pour de meilleurs retours.

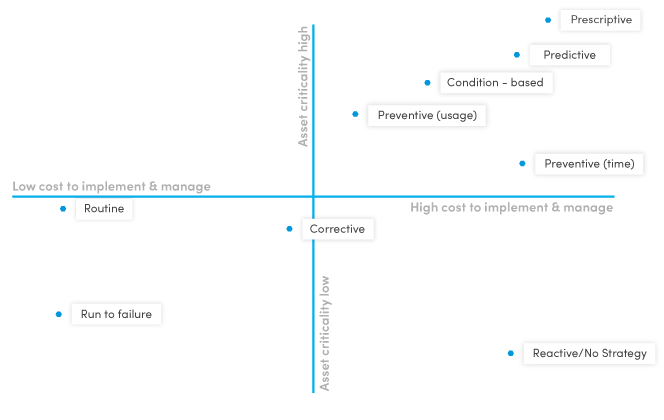

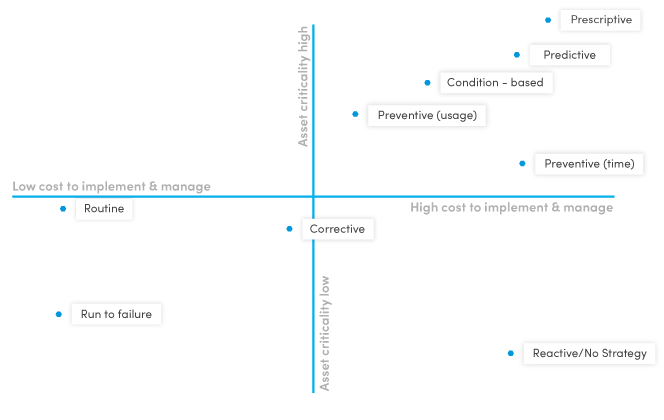

Coût de mise en œuvre et de gestion par rapport à la criticité des actifs

Une bonne dose de maintenance prescriptive ou prédictive est souvent suffisante pour remédier aux temps d'arrêt inutiles. Mais vous connaissez le hic :ces stratégies nécessitent une formation et une technologie coûteuses pour bien fonctionner. C'est là qu'intervient la criticité des actifs. Ce graphique permet de visualiser où consacrer votre temps et votre argent pour garantir que les machines les plus importantes sont également les plus fiables.

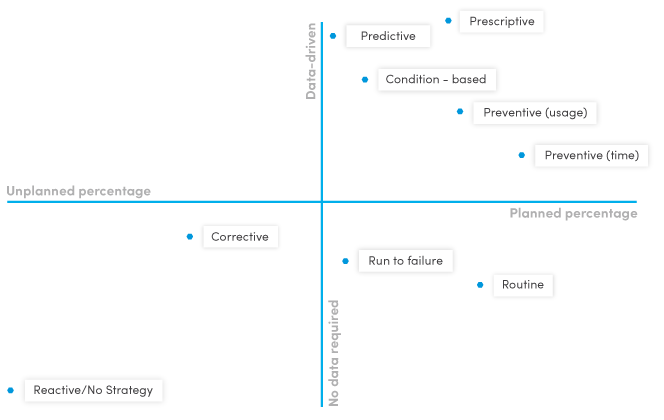

Pourcentage prévu par rapport aux exigences en matière de données

L'entretien planifié est comme le sommeil pour les parents épuisés d'un nouveau-né :vous n'en aurez jamais assez. Mais la planification nécessite des données pour être efficace et efficiente. Le tableau ci-dessous est un récapitulatif de la quantité de données nécessaires pour que chaque stratégie de maintenance soit réussie.

Pourcentage prévu par rapport à la sécurité et à la conformité

Une sécurité accrue est souvent liée à un travail planifié, car plus vous en savez, mieux vous pouvez éviter les risques. Ce graphique explique comment chaque stratégie vous permet de planifier et d'identifier les risques à un stade précoce afin de réduire la probabilité d'accidents ou d'améliorer la conformité d'un groupe d'actifs.

Profils d'actifs idéaux

Lente et régulière gagne la course à la gestion d'actifs

Obtenir la bonne combinaison de stratégies de maintenance prend du temps. Personne n'obtient la perfection du premier coup. Personne ne passe d'une maintenance réactive à une maintenance normative en un seul geste. Trouver une formule qui fonctionne est un voyage. Cela pourrait commencer par faire des PM sur une poignée d'actifs critiques et conduire à une stratégie bien équilibrée qui touche chaque machine. L'entre-deux peut durer des années. Ce qui vous y amènera, ce sont des décisions basées sur les données. Le résultat est une installation qui fonctionne avec moins d'interruptions, un résultat plus sain et une équipe de maintenance plus efficace.

Entretien et réparation d'équipement

- L'avenir de la maintenance :Guide pratique de l'Industrie 4.0

- La maintenance réactive doit-elle faire partie de votre stratégie de maintenance ?

- Que font réellement vos tâches de gestion de projet pour votre stratégie de gestion des actifs ?

- Cinq façons de prolonger la valeur de vos actifs

- Conseils pour choisir la meilleure mini-pelle pour votre travail d'entretien des terres

- Choisir le bon accessoire pour votre location d'équipement

- L'importance de l'entretien préventif pour votre camion à moteur diesel

- Choisir la bonne assurance pour votre équipement lourd

- Les avantages à long terme de l'entretien préventif pour votre camion