Comment utiliser les outils CBM pour éviter les pannes d'équipement

L'un des rôles cruciaux d'un ingénieur en fiabilité est de développer et de maintenir un programme de maintenance prédictive et préventive durable et efficace. Les principales attentes de ce type de programme sont qu'une entreprise peut réduire les temps d'arrêt imprévus, augmenter la production et améliorer la fiabilité globale de l'équipement. Il est essentiel de comprendre le fonctionnement de l'équipement dans une installation et d'être en mesure de prévoir et de prévenir les défaillances avant qu'elles ne surviennent. Les résultats de la combinaison de ces technologies donneront à l'ingénieur de fiabilité une confiance encore plus grande lorsqu'il communiquera avec la direction lorsqu'un actif approche d'une panne imminente.

Cet article fournira un aperçu de l'utilisation de l'analyse des huiles, des vibrations et de la thermographie en combinaison les unes avec les autres pour éviter les pannes d'équipement. Ce type d'approche, appelé « règle des deux technologies sur trois », donnera une confiance de 95 % ou plus à l'ingénieur en fiabilité lorsqu'il demandera de retirer un actif de la production pour effectuer la maintenance nécessaire. Cet article fournira également des exemples concrets de la façon dont deux technologies combinées l'une à l'autre peuvent conduire à un diagnostic d'équipement approprié. Cette règle des « deux sur trois » est appelée « rapport de bombe » d'ingénierie de fiabilité. Il s'agit d'un rapport du groupe d'ingénierie de fiabilité qui explique ce qui se passe lorsque deux technologies sur trois signalent les mêmes types d'anomalies corrélées entre elles. Ce rapport est utilisé pour présenter à la direction lorsqu'un actif doit être mis hors service pour maintenance.

Technologies de récupération et comment elles sont liées les unes aux autres

Il existe généralement trois technologies acceptées qui sont considérées comme les principales technologies de « remboursement ». Ils sont les suivants :

- Analyse d'huile

- Analyse des vibrations

- Thermographie infrarouge

Ces technologies sont essentielles pour qu'un ingénieur de fiabilité puisse maintenir une « évaluation de l'état » précise. Un programme de maintenance conditionnelle complet et bien conçu intégrera différents aspects des technologies existantes pour améliorer les performances de l'équipement, réduire le nombre de pannes d'équipement et le risque de temps d'arrêt de l'équipement.

Les technologies de récupération et les problèmes qu'elles détectent

Analyse des vibrations : Cette technologie examine la rotation à travers diverses tendances de formes d'onde et la reconnaissance de formes. Les types de défauts que vous recherchez dans les spectres de vibrations pour mettre en corrélation avec diverses technologies sont les suivants :

- Défaut d'alignement des roulements (ventilateur, pompe ou moteur)

- Blocage ou échec du couplage

- Déséquilibre (ventilateur ou moteur)

- Résonances (fréquence de la courroie, alignement de la poulie et de la poulie)

- Lubrification

- Électricité

- Structurel

- Ceintures

- Engrenages

Analyse d'huile : Cela examine les propriétés des fluides, les contaminants et divers types de débris d'usure pour déterminer la santé de la machine. Chaque aspect de l'analyse de l'huile peut aider à corréler les problèmes de la machine bien avant toute autre technologie. L'analyse de l'huile est comparable à un test sanguin sur la machine humaine. Il a été dit à plusieurs reprises que plus de 70 pour cent des pannes sont liées au lubrifiant. L'un de ses avantages est qu'il détecte les problèmes à la fois dans le fluide et dans la machine. Il peut également détecter certains défauts plus tôt que d'autres technologies. Elle est souvent qualifiée de « première ligne de défense » en ce qui concerne les technologies prédictives. Les rapports d'échantillons d'huile définiront les éléments suivants :

- La présence de fluides étrangers ou de contaminants de surface destructeurs

- L'état physique et chimique global du fluide

- Présence de matériaux d'usure de la machine, combien, et de quel type et morphologie

Thermographie infrarouge : La thermographie détecte les modèles de chaleur et mesure les températures des composants électriques et mécaniques. La thermographie peut détecter une différence de température, un « point chaud », due à une résistance électrique ou à une friction excessive. La thermographie peut être utilisée dans un certain nombre d'applications pour comprendre les problèmes d'humidité, d'épaisseur, de liaison, de capacité et de friction. La thermographie peut également détecter des problèmes via la perte de chaleur des équipements mécaniques. La plupart des thermographies infrarouges sont qualitatives.

Les types d'anomalies que vous recherchez dans la corrélation des données avec d'autres technologies sont les suivants :

- Moteurs

- Roulements

- Accouplements

- Courroies et réas

- Purgeurs de vapeur

- Échangeurs de chaleur

- Électricité (utilisation la plus courante de la thermographie)

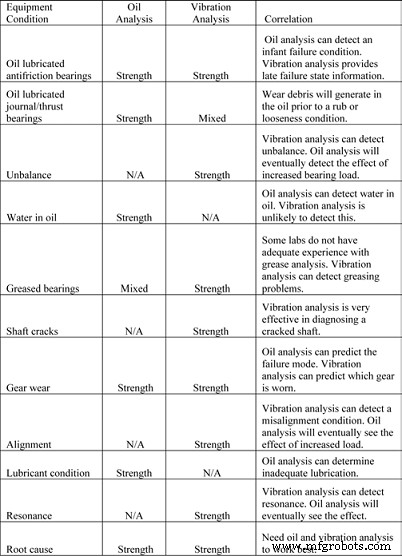

Forces et faiblesses de l'analyse vibratoire couplée à l'analyse d'huile

Technologie

Méthode corrélative

Indication

Lorsqu'il est utilisé

Vibrations

Séquence temporelle

L'accumulation de particules d'usure

précède une augmentation significative

des vibrations dans

la plupart des cas

Régulièrement (mensuel)

Analyse thermique

Heure coïncidente

Avec une usure importante

production de particules

(près de la fin de la vie

du roulement) ; se produit lorsque

les roulements tombent en panne

Lorsqu'une dégradation

des roulements est

suspectée

Analyse avancée

de filtration/débris

Heure

séquence/

coïncidence

Des dommages majeurs aux roulements

se sont produits lorsque

des quantités importantes de

matériau apparaissent dans les

filtres du système de lubrification

.

Régulièrement à chaque nettoyage ou changement de filtre

Corrélation de l'usure du lubrifiant et analyse des particules d'usure avec vibration et thermographie

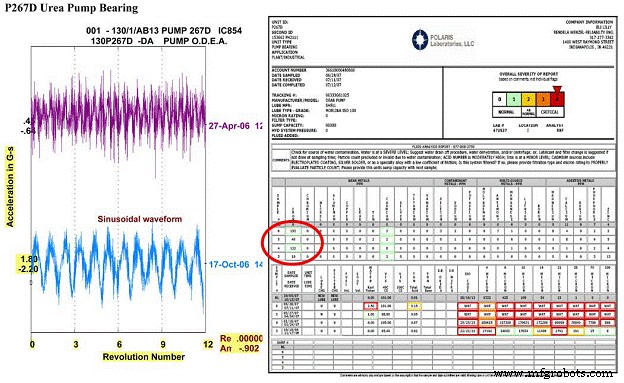

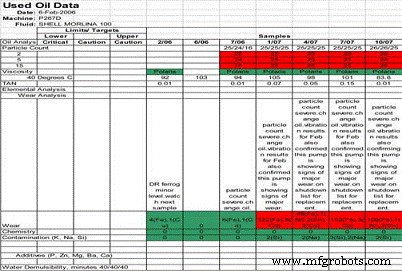

Le rapport de bombe

Le rapport sur les bombes a été développé par nécessité afin d'amener la direction à comprendre la gravité de ce que le programme de fiabilité essayait de leur dire. Lorsque tant d'argent a été investi dans les technologies, la formation, la main-d'œuvre supplémentaire, etc., vous devez fournir un moyen de suivre et de présenter vos succès pour soutenir tout programme de fiabilité.

Le rapport sur les bombes est essentiellement un résumé analytique de l'actif en question. Il a les attributs suivants :

- Emplacement de l'actif

- La date de la présence confirmée d'un problème

- Le problème avec l'élément

- Quelles étapes seront nécessaires pour résoudre et corriger le problème

- Proposer des options viables pour une solution à court et à long terme, en fonction des préoccupations opérationnelles

- Tout ordre de travail émis pour résoudre le problème

- Quelles technologies prédictives/préventives ont été utilisées pour trouver ce problème. Cela maintient les technologies au premier plan des esprits des gestionnaires. Cela aide à établir ce pont entre la maintenance et la production.

- Toutes les données du rapport de fiabilité pour étayer votre découverte. Cela peut ne pas être important pour le leader, mais les ingénieurs et autres techniciens verront également ce rapport. Cela dépendra de la structure organisationnelle.

Ce nom simple pour le rapport a une grande connotation lorsqu'il est verbalisé lors d'une réunion opérationnelle. Quand je présente ce rapport comme un Bomb Report, les managers ont tendance à écouter. J'ai ce « difficile à obtenir » de 10 à 12 secondes d'attention de la direction pour vraiment faire comprendre que nous avons un problème sur le terrain et que nous devons réagir rapidement pour éviter un désastre.

Tant de fois, les ER passeront un appel avec un seul rapport de mauvaise qualité d'huile dans leurs mains et se rendront compte qu'ils ont demandé que quelque chose soit fait à une machine qui avait encore beaucoup de mois, voire d'années, de vie. Ils font un appel sur un roulement car ils ont peut-être vu une légère pointe de plomb, d'étain ou d'aluminium. Ils auraient pu faire appel à une boîte de vitesses lorsqu'ils ont vu une légère augmentation du fer. Sans bénéficier de deux ou même trois technologies qui vous disent la même chose, vous n'avez vraiment pas la confiance de 95 % ou plus pour vraiment demander honnêtement la production afin de retirer un actif du service à des fins de maintenance.

Faire des appels sur des machines est une entreprise risquée. Le vieux cliché dit qu'un million de « garçons » et une erreur vous coûteront des années de crédibilité personnelle. Sans bénéficier de plusieurs technologies venant aux mêmes conclusions, vous courez le risque de perdre non seulement votre crédibilité, mais votre travail !

Un ingénieur en fiabilité doit être formé à diverses technologies pour comprendre et apprécier les avantages et les limites de chacune d'entre elles. L'analyse de l'huile et des vibrations sont excellentes en combinaison les unes avec les autres, et l'analyse des vibrations et la thermographie sont de bons compléments. Cela dépend de la situation qui se présente pour savoir quelles technologies utiliser pour vous obtenir les réponses dont vous avez besoin et de la manière la plus concluante possible.

Exemple de corrélation entre technologies

Règle empirique de la technologie « Deux sur trois »

Il existe quelques règles empiriques que j'utilise pour examiner mon programme de surveillance de l'état de manière holistique. En suivant ces quelques schémas de pensée simples, un ingénieur en fiabilité aura le meilleur arsenal à sa disposition pour résoudre tout problème lié à l'équipement qui se présente.

- Au moins une technologie doit être utilisée sur chaque équipement majeur (700 actuellement surveillés)

- Si une anomalie est observée, utilisez une autre technologie pour confirmer sa présence

- Deux technologies confirment un souci de production

- Émettre des ordres de travail correctifs et leur suivi

- Tendance et suivi des résultats pour confirmer que les pratiques actuelles de gestion des projets traitent des problèmes d'équipement spécifiques (MTTR, MTBF, analyse statistique entre des ensembles d'équipements similaires)

- Il n'y a pas deux machines identiques et elles ne peuvent pas être traitées de la même manière !

- Enregistrez les succès pour créer des analyses de rentabilisation pour la mise à niveau et l'ajout de nouvelles technologies (EVA, analyse coûts-avantages, retour sur investissement, VAN, résumé)

Conclusion

La corrélation de plusieurs technologies présente d'énormes avantages pour pouvoir diagnostiquer avec précision les problèmes et les corriger avant qu'ils ne deviennent des interruptions de production. Un ingénieur en fiabilité a à sa disposition de nombreux outils dans l'industrie pour être en mesure de prédire et d'empêcher ce type de problèmes d'équipement de se produire, et également d'éviter leur récurrence. Si quelques étapes simples sont suivies, telles que la règle empirique de la technologie « deux sur trois » présentée ici, un ingénieur en fiabilité peut être extrêmement confiant dans les décisions de reconstruire, de remplacer et d'effectuer une maintenance spécifique sur l'équipement.

Entretien et réparation d'équipement

- Comment éviter les dommages dus au fret lourd lors de l'expédition ?

- Comment éviter les temps d'arrêt coûteux dus aux pannes de courant dans les usines pétrochimiques

- Comment démarrer un programme de fiabilité

- Conseils pour éviter d'endommager l'équipement électronique par les rongeurs

- Comment effectuer une maintenance préventive planifiée (PPM)

- Comment fonctionnent les filtres à air pour équipement lourd

- Comment prévenir les problèmes courants de machinerie lourde et d'équipement

- Comment financer l'équipement et les outils de fabrication

- Comment prévenir la corrosion filiforme sous les revêtements