Analyse de criticité :qu'est-ce que c'est et comment est-ce fait ?

La criticité et la fiabilité vont de pair. Pensez-y :on nous dit de hiérarchiser les PM pour les actifs critiques, de créer un plan TPM qui s'adapte aux pièces d'équipement critiques et d'effectuer une analyse des causes profondes sur les machines que nous considérons comme hautement prioritaires en fonction de leur criticité. Mais comment décidons-nous réellement de ce qui rend un équipement « critique » ? Bref, tout se résume au risque. Effectuer une analyse de criticité vous permet de comprendre les risques potentiels qui pourraient avoir un impact sur votre entreprise.

Qu'est-ce que l'analyse de criticité ?

L'analyse de criticité est un processus par lequel les actifs se voient attribuer une note de criticité en fonction de leur risque potentiel. Ça sonne toujours un peu abstrait, n'est-ce pas ? Comment quantifier le risque ? Cela aide à penser l'analyse de criticité dans le cadre d'une analyse plus large des modes de défaillance, des effets [et de la criticité] (AMDEC/AMDEC). Comme nous l'avons défini récemment, FMEA est une approche qui identifie toutes les manières possibles de défaillance d'un équipement et analyse l'effet que ces défaillances peuvent avoir sur le système dans son ensemble. L'AMDEC va plus loin en évaluant le risque associé à chaque mode de défaillance, puis en priorisant les actions correctives à entreprendre.

Apprenez à réparer une stratégie de maintenance brisée avec AMDEC

En savoir plus

Téléchargez votre modèle FMEA gratuit ici

Pourquoi l'analyse de criticité est-elle importante ?

Comme le décrit James Kovacevic d'Eruditio, l'utilisation d'un système prédéterminé pour évaluer le risque vous permet de supprimer l'émotion de l'équation. Cela garantit que la fiabilité est vraiment abordée d'un point de vue basé sur le risque, plutôt que sur la perception individuelle. Une fois les équipements classés en fonction de leur criticité, les travaux peuvent être correctement hiérarchisés. La réalisation d'une analyse de criticité permet également de clarifier ce qui peut être fait pour réduire le risque associé à chaque actif.

Qui est responsable de l'analyse de criticité ?

Alors, qui réalise réellement une analyse de criticité ? Les experts de l'industrie postulent qu'il devrait s'agir d'un effort interfonctionnel, et nous sommes tout à fait d'accord. C'est un processus beaucoup plus efficace si les contributions des fonctions d'exploitation, de maintenance, d'ingénierie, de gestion des matériaux et de santé et sécurité des employés sont prises en compte. Après tout, le risque peut être défini différemment pour différentes équipes. Et puisque l'attribution des risques sera toujours quelque peu subjective, le fait d'avoir un bagage de connaissances diversifiées sur lequel s'appuyer aidera à limiter cela.

Comment effectuer une analyse de criticité

Selon Kovacevic, il existe deux manières d'effectuer une analyse de criticité. Les deux approches produisent un numéro de priorité de risque (RPN) comme produit final qui vous permet de classer la criticité de chaque actif.

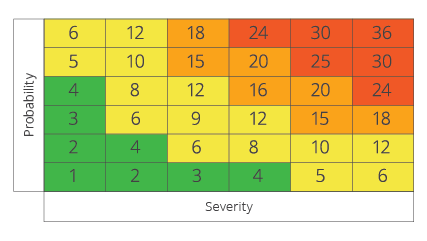

La première approche utilise une grille 6 × 6, où la gravité d'une conséquence donnée (sur l'axe X) est tracée en fonction de la probabilité que cette conséquence se produise (axe Y). Naturellement, s'il existe une forte probabilité qu'une pièce d'équipement tombe en panne d'une manière qui cause de graves blessures corporelles ou de graves problèmes opérationnels, cette pièce d'équipement est très critique et doit être priorisée en conséquence. Le nombre à la section transversale de la gravité et de la priorité pour n'importe quelle pièce d'équipement est cette pièce d'équipement RPN.

Source :accendoreliability.com

La deuxième approche recommandée consiste à séparer les catégories de conséquences par type (par exemple, santé et sécurité, environnement et exploitation). De cette façon, vous pouvez évaluer la gravité d'une panne d'équipement pour chaque catégorie de conséquences. Par exemple, une pièce de machine qui pourrait causer de graves blessures corporelles en cas de défaillance serait un 5 ou 6 dans la catégorie santé et sécurité, mais n'aurait presque aucune conséquence sur la catégorie environnementale (peut-être un 1 ou 2) et aurait un impact modéré sur les opérations (quelque part au milieu). Une fois que vous avez déterminé la gravité de chaque catégorie de conséquences pour un équipement donné, vous pouvez multiplier chacune des catégories pour cet équipement afin d'obtenir son RPN.

Source :accendoreliability.com

Une fois que chaque pièce d'équipement est associée à un RPN, vous pouvez les classer pour évaluer quels actifs sont critiques. Kovacevic recommande de regrouper les équipements en catégories en fonction de leur RPN. Voici les catégories qu'il suggère :

Source :accendoreliability.com

Une fois que chaque pièce d'équipement est classée, les responsables de la maintenance peuvent prendre des décisions fondées sur le risque plutôt que sur l'intuition. À partir de là, toutes les activités et processus liés à la fiabilité se dérouleront beaucoup plus facilement.

Entretien et réparation d'équipement

- Qu'est-ce que la 6G et quelle sera sa vitesse ?

- Qu'est-ce que la cavitation de la pompe et comment l'éviter ?

- Qu'est-ce que la silice et comment nuit-elle aux moteurs diesel des équipements lourds ?

- Qu'est-ce que la découpe plasma et comment fonctionne la découpe plasma ?

- Qu'est-ce que la soudure ? - Types et comment souder

- Qu'est-ce que le broyage électrochimique et comment c'est fait ?

- Qu'est-ce que le brasage et comment braser le métal ?

- Qu'est-ce que le brasage au cuivre et comment le faire ?

- Qu'est-ce que le soudage à la baguette ? - Équipement et comment le faire