Comment prévenir la corrosion filiforme sous les revêtements

La corrosion filiforme est une forme particulière de corrosion qui se produit sous des revêtements minces dans des fils répartis de manière aléatoire comme des filaments. La corrosion filiforme est également connue sous le nom de corrosion sous-film, corrosion filamentaire ou corrosion par voie de ver. Dans cet article, nous examinons les causes de la corrosion filiforme, où elle apparaît généralement, comment elle se développe, comment la détecter et comment l'empêcher de se produire.

Qu'est-ce que la corrosion filiforme ?

La corrosion filiforme se produit sur les surfaces métalliques recouvertes d'un mince film organique, généralement de 0,05 à 0,1 mm (2 à 4 mils) d'épaisseur, lorsqu'elles sont exposées à un air atmosphérique chaud et humide. La corrosion filiforme commence toujours au niveau des défauts de revêtement tels que les rayures et les points faibles tels que les barbes, les bords coupés et les trous. (Consultez notre guide gratuit sur les défaillances et les défauts de revêtement.)

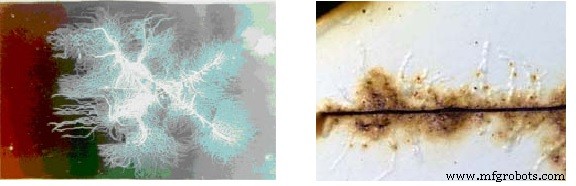

Figure 1. La nature filamenteuse de la corrosion filiforme (à gauche). Tunnels de corrosion filiformes se formant sous un revêtement (à droite).

Figure 1. La nature filamenteuse de la corrosion filiforme (à gauche). Tunnels de corrosion filiformes se formant sous un revêtement (à droite).

Source :Laboratoire d'ingénierie de la corrosion de la NASA

Comment se produit la corrosion filiforme

À bien des égards, la corrosion filiforme sur l'aluminium (Al) et le magnésium (Mg) est similaire à la corrosion sur l'acier. La corrosion filiforme est entraînée par la formation de cellules d'aération différentielles sur les sites de défauts sur les substrats revêtus.

La cellule filiforme se compose d'une tête active et d'une queue qui reçoit de l'oxygène et de la vapeur d'eau condensée à travers des fissures dans le revêtement appliqué. La tête peut être remplie de gel d'alumine et de bulles de gaz dans l'aluminium si la tête est très acide. Dans le magnésium, la tête apparaît noirâtre à cause de la gravure au magnésium, mais le fluide corrosif est clair lorsque la tête est cassée. Les queues filiformes en aluminium et magnésium sont d'aspect blanchâtre. Les produits de corrosion sont respectivement des hydroxydes et des oxydes d'aluminium et de magnésium. Les réactions anodiques produisent Al 3+ ou Mg 2+ ions, qui réagissent pour former des précipités insolubles avec les ions hydroxyle produits dans la réaction de réduction de l'oxygène se produisant principalement dans la queue.

Le mécanisme d'initiation et d'activation dans l'aluminium et le magnésium est essentiellement le même que pour l'acier revêtu. La tête acidifiée est un bassin d'électrolytes en mouvement, mais la queue est une région dans laquelle les ions aluminium sont transportés et une réaction progressive avec les ions hydroxyle se produit. Les produits de corrosion finaux sont partiellement hydratés et complètement expansés dans la queue poreuse. La tête et les sections médianes de la queue sont des emplacements correspondants pour les divers ions réactifs initiaux et les produits intermédiaires de la corrosion de l'aluminium dans les milieux aqueux. (Pour en savoir plus, lisez Corrosion de l'aluminium :5 faits incroyables à connaître.)

Contrairement à l'acier, l'aluminium et le magnésium montrent une plus grande tendance à former des cloques dans les milieux acides, avec de l'hydrogène gazeux dégagé dans les réactions cathodiques dans la région de la tête. Les produits de corrosion de la queue sont soit du trihydroxyde d'aluminium Al(OH)3 , un précipité gélatineux blanchâtre ou de l'hydroxyde de magnésium Mg(OH)2 , un précipité blanchâtre.

Facteurs affectant la corrosion filiforme

Divers facteurs affectent l'initiation de la corrosion filiforme, notamment :

La nature du revêtement

La corrosion filiforme se produit avec tous les types de peintures :laques acryliques, époxy-polyamides, époxy-amines et polyuréthanes, et quel que soit le mode d'application classique, qu'il s'agisse de peinture liquide ou de poudrage électrostatique. Cela ne se produit pas sous des revêtements scellés tels que du ruban adhésif pour électricien.

La préparation de surface

C'est un facteur important. La corrosion filiforme se développe sur un métal qui n'a pas reçu de préparation de surface, une mauvaise préparation ou un métal dont la surface a été contaminée avant peinture.

La nature de l'alliage

La nature de l'alliage n'est pas un facteur essentiel car la corrosion filiforme peut affecter tous les alliages d'aluminium. Une récente étude collaborative menée par trois entreprises européennes, Alusuisse, Hydro Aluminium et Pechiney, a montré que pour les alliages les plus couramment utilisés dans l'industrie de la construction, l'aluminium 6060 et 6063, la composition de l'alliage n'a aucune influence, sauf lorsque la concentration en cuivre dépasse 0,1 % .

Où la corrosion filiforme est la plus susceptible de se développer

En règle générale, la corrosion filiforme est sévère dans les régions côtières et tropicales chaudes qui connaissent des chutes de sel ou des zones industrielles fortement polluées. Les surfaces plus rugueuses subissent également une plus grande sévérité de la corrosion filiforme. La corrosion filiforme se produit généralement sur les alliages d'aluminium lorsque le niveau d'humidité est compris entre 75 % et 90 % et dans une plage de température de 20 °C à 40 °C (68 °F à 104 °F), et la croissance s'accélère à 85 % d'humidité relative. (HR). L'humidité relative de l'atmosphère est le facteur le plus crucial pour initier la corrosion filiforme. (Lecture connexe :Les 5 facteurs de la corrosion atmosphérique.)

Les autres principaux paramètres régissant la corrosion filiforme sont les compositions des alliages, le scalpage des lingots et des billettes, les traitements thermiques, l'état de la couche métallique superficielle, la température, le meulage, le décapage et le prétraitement de surface. Bien que l'épaisseur du revêtement organique et la température jouent un rôle mineur dans l'initiation de la corrosion filiforme, l'augmentation de la température augmentera la croissance du filament si l'humidité relative reste dans la plage critique.

Comment détecter la corrosion filiforme

La corrosion filiforme peut être reconnue visuellement sans utiliser de microscope. Il a été observé sur l'acier, l'aluminium et le magnésium revêtus d'une fine couche d'étain, d'or, d'argent, de phosphate, d'émail ou de laque.

Le test standard pour identifier la résistance à la corrosion filiforme aux États-Unis est la norme ASTM D 2803, "Guide for Testing Filiform Corrosion Resistance of Organic Coatings on Metal". Selon ce test, des spécimens de métal revêtus sont gravés sur du métal nu et soumis à une atmosphère de brouillard salin pendant 24 heures maximum, rincés à l'eau distillée, puis placés humides dans une armoire fermée à 25 ° C (77 ° F) et 85% HR. Le temps d'exposition varie généralement de 100 à 1000 heures. Les résultats des tests montrent si le matériau revêtu développe une corrosion filiforme.

Industries les plus touchées par la corrosion filiforme

Les composants structurels de l'avion sont fixés avec des boulons et des rivets. Ces attaches et autres bords tranchants de la peau sont des points d'initiation courants pour la corrosion filiforme. Il a été signalé que les aéronefs évoluant dans des environnements marins chauds subissent des dommages considérables dus à la corrosion, en particulier sur les alliages d'aluminium 2024 et 7000 recouverts de polyuréthane et d'autres revêtements.

L'humidité est la variable la plus critique pour la propagation de la corrosion car elle est nécessaire pour dissoudre les ions de sel.

La corrosion commence généralement là où il y a une imperfection dans le substrat et la couche de revêtement. L'imperfection peut être introduite à partir d'une égratignure ou d'un éclat de pierre qui affaiblit la liaison adhésive entre le substrat et le revêtement.

La corrosion commence à ce lieu, qui forme la tête du défaut de corrosion. La corrosion apparaît normalement sous la forme d'un filament filiforme distinct, comme une trace de ver, qui apparaît sous la surface du revêtement.

Les dommages ne sont pas étendus à l'aluminium mais sont esthétiquement répréhensibles, en particulier lorsque la piste est longue et de couleur blanche.

Ce type de corrosion filiforme peut endommager tous les types de produits en aluminium tels que les roues, les carrosseries d'automobiles et les avions. Pour réparer les dégâts, il faut poncer et appliquer une nouvelle couche de revêtement. Pour éviter la corrosion filiforme, un prétraitement de surface approprié est nécessaire.

La corrosion filiforme était plus sévère lorsque les concentrations de chlorure sur le métal étaient élevées, principalement lorsque les avions survolaient fréquemment l'océan ou étaient basés dans des hangars d'aérodrome côtiers.

L'aluminium est largement utilisé pour les canettes et autres types d'emballages. La feuille d'aluminium est fréquemment laminée sur du papier ou du carton pour former une barrière contre l'humidité ou la vapeur. Si la feuille d'aluminium a été rongée par la corrosion filiforme, le produit peut être contaminé ou desséché car le pare-vapeur a été rompu. La dégradation du carton contrecollé peut se produire lors de sa production ou de son stockage ultérieur dans un environnement humide.

Dans l'industrie automobile, les jantes en alliage léger forgées et distinctives avec des surfaces bicolores (sections polies) et/ou des surfaces polies présentent une tendance accrue à la corrosion filiforme.

Comment prévenir la corrosion filiforme

En règle générale, la corrosion filiforme peut être évitée en réduisant l'humidité relative en dessous de 60 %. Malheureusement, il n'est pas pratique de réduire directement l'humidité sur des objets en mouvement tels que des avions et des automobiles. Cependant, le niveau d'humidité des composants conservés dans une installation de stockage à long terme peut facilement être contrôlé en ajoutant des ventilateurs de séchage et des hygrostats, ou en ajoutant des déshydratants aux emballages en plastique.

Les composants apprêtés avec deux couches de systèmes de revêtement époxy et deux couches de polyuréthane résistent mieux à la corrosion filiforme que les systèmes à une seule couche.

Le risque de corrosion filiforme est réduit lorsque le substrat en acier est galvanisé. Les apprêts riches en zinc et les apprêts chromatés et phosphatés, avec des couches intermédiaires dures et à durcissement lent de polyuréthane et d'époxy, ont une sensibilité filiforme réduite sur les substrats en acier. Les apprêts au chromate de zinc, l'anodisation à l'acide chromique et les revêtements de conversion au chromate ou au chromate-phosphate ont fourni divers degrés de soulagement de la corrosion filiforme dans les alliages d'aluminium. (Une autre option est abordée dans l'article Advances in Liquid Nylon Multipolymer Coatings for the Transportation and Renewable Energy Industries.)

Les couches multiples sur les surfaces métalliques ralentissent la diffusion de l'humidité et ont moins de points de pénétration et de défauts que les systèmes de peinture à couche unique. Les systèmes multicouches résistent à la pénétration par abrasion mécanique et ont moins de bosses et de vallées. Des revêtements plus épais obtenus par accumulation de couches et un durcissement plus lent ont démontré une résistance sensiblement meilleure à la corrosion filiforme en diminuant la pénétration d'oxygène et d'humidité, une diminution du piégeage de solvant et moins de sites d'initiation. Les systèmes de revêtement en poudre sont également avantageux car ils sont thermofusionnés, ce qui donne des revêtements résistants avec une meilleure résistance à la perméabilité à l'humidité. Les surfaces métalliques apprêtées lisses et bien préparées ont généralement une meilleure résistance que les surfaces plus rugueuses.

L'acier, l'aluminium et le magnésium sont tous chimiquement actifs. Leurs alliages contiennent des composés intermétalliques dispersés, précipités et agglomérés lors du laminage à chaud et du recuit. Bien que ces alliages aient généralement des propriétés mécaniques améliorées, des travaux récents montrent que leur hétérogénéité (mélange) et la présence de couches tensioactives augmentent leur susceptibilité à la corrosion filiforme.

Entretien et réparation d'équipement

- Comment protéger l'aluminium de la corrosion

- Conseils pour éviter d'endommager l'équipement électronique par les rongeurs

- Comment prévenir les problèmes courants de machinerie lourde et d'équipement

- Comment prévenir les défauts non mouillants

- Comment prévenir un mauvais mouillage de la soudure

- Comment prévenir les vides dans les joints de soudure

- Qu'est-ce que la cavitation dans la pompe hydraulique et comment la prévenir

- Comment améliorer la qualité de l'eau d'alimentation pour prévenir la corrosion des chaudières

- Revêtement époxy à changement progressif contre la corrosion sous isolation