Analyse des produits de corrosion aqueux

Une combinaison de plusieurs méthodes est souvent nécessaire pour identifier correctement les produits de corrosion aqueux, les méthodes les plus couramment utilisées étant la microscopie électronique à balayage (SEM-EDS) / la spectroscopie à rayons X à dispersion d'énergie (XRD). L'identification des produits de corrosion est importante pour prévenir de futurs événements et aura un impact sur la décision de changer de métallurgie ou de modifier les conditions du procédé. Voici quelques produits de corrosion aqueuse typiques attendus pour divers alliages et conditions.

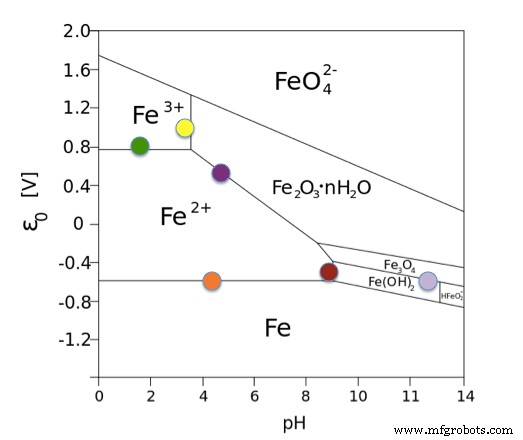

Diagrammes de Pourbaix

Les diagrammes de Pourbaix peuvent être un outil utile pour déterminer les produits de corrosion aqueux anticipés, qui peuvent ensuite être comparés à ceux observés. L'équilibre thermodynamique est utilisé pour prédire la stabilité de phase dans un système contrôlé électrochimiquement. Le diagramme de Pourbaix s'apparente à un diagramme de phase qui montre les limites de stabilité d'un système métal-aqueux où la stabilité de phase est liée au pH et au potentiel électronique d'hydrogène standard.

Diagramme de Pourbaix pour Fe.

Diagramme de Pourbaix pour Fe.

Source :Andel Früh, Wikimedia Commons

Ces diagrammes sont très utiles pour identifier où le métal peut être actif ou passif à la corrosion. Avec l'avènement de données thermodynamiques améliorées, des diagrammes de Pourbaix en alliage utilisant la méthodologie CALPHAD sont disponibles et peuvent être utilisés pour indiquer une corrosion potentielle ou des espèces de tartre protectrices. Ils peuvent aider à comprendre les produits de corrosion observés en fonction de l'état d'oxydation des espèces prédites en solution et de l'échelle de protection anticipée. S'il y a des incohérences, les conditions du procédé ou la chimie de la corrosion n'ont pas été correctement spécifiées.

Spectroscopie à dispersion d'énergie (EDS)

Plus récemment, la spectroscopie à dispersion d'énergie (EDS) a été utilisée pour identifier les produits de corrosion, mais cette méthode présente également l'inconvénient de n'identifier que les éléments, pas les composés. Les composés doivent être déduits par EDS, ce qui est presque impossible si l'échantillon contient plusieurs formes de sulfures de fer. Ainsi, les méthodes simples de champs pétrolifères souvent utilisées pour l'identification des produits de corrosion sont souvent trompeuses. Il ne faut pas compter sur eux pour prendre des décisions sérieuses concernant l'état de l'équipement ou les causes de la corrosion dans un système. La diffraction des rayons X (DRX) doit être utilisée pour identifier et comprendre positivement les produits de corrosion présents.

Fer-acier doux

Le fer et l'acier doux dans l'eau développeront des produits de corrosion insolubles de la magnétite (Fe3 O4 ), lépidocrocite (g-FeOOH) et goethite (a-FeOOH) selon le pH. La quantité de chaque constituant peut varier avec la température. Des solutions acides aérées de chlorure de 200 ppm à 25 °C (77 °F), provenant par exemple des intempéries, produisent une couche de rouille constituée d'hématite (a-Fe2 O3 ) et magnétite.

Certaines différences dans les produits de corrosion ont été notées si la surface de l'acier est exposée à des vapeurs de HCl plus concentrées ou à une solution de HCl. À faible concentration de vapeur d'HCl, un mélange de goethite et d'akagénite (b-FeOOH) est observé; tandis qu'à des concentrations de vapeur de HCl plus élevées FeCl2 · 4H2 O est trouvé. L'exposition de l'acier à une solution de HCl produit de la lépidocrocite, de la goethite et de l'hématite. Pendant ce temps, les produits de corrosion notés pour l'acier dans l'eau de mer comprennent l'akagénite, la goethite et le FeOCl. Ainsi, Cl - les produits de corrosion peuvent être assez variés selon les conditions d'exposition. Lorsque la teneur en Cr est> 4 %, la teneur en Cr peut favoriser la conversion de la magnétite en goethite dans la couche de rouille.

La présence de SO4 = produit des produits de corrosion de la lépidocrocite, de la magnétite, de l'hématite et de la goethite et avec des temps plus courts de la ferrihydrite (Fe5 O7 (OH)· 4H2 O), qui n'est pas très stable thermiquement et se transforme facilement en goethite et en hématite.

CO2 aqueux la corrosion a tendance à produire du FeCO3 dépôts à basse température. À des températures supérieures à 100 °C (212 °F), FeCO3 et de la magnétite sont observées, mais qui domine est fonction de la pression partielle de CO2 . Dans les solutions de carbonate, espèces amorphes et ferrihydrite, hématite, éventuellement FeCO3 et hydroxycarbonate ferreux (Fe2 (OH)2 CO3 ) peut être observé.

Pour H2 aqueux S, mackinawite (FeS) est le sulfure de fer le moins stable thermodynamiquement mais a la cinétique de formation la plus rapide. Après s'être initialement formé en couche mince sur le métal, il peut se transformer en d'autres formes plus stables de sulfures de fer, comme la pyrrhotite (Fe1-x S) et pyrite (FeS2 ). À 25 °C (77 °F) mackinawite, greigite (Fe3 S4 ) et de la pyrrhotite sont observées, tandis qu'à 80 °C (176 °F) de la mackinawite, de la pyrrhotite et de la pyrite sont détectées.

Une autre étude à 120 ° C (248 ° F) a noté qu'avec le temps, la mackinawite s'est transformée en troïlite (FeS) puis en pyrrhotite et avec le temps en pyrite. En l'absence d'O2 et Cl, le FeS cubique peut être un sulfure intermédiaire. Ces écailles de sulfure peuvent également être observées sous forme de couches de corrosion sur le métal. La combinaison d'un mélange H2 S/CO2 tend à transformer la couche de pyrrhotite en troïlite et en mackinawite. Ainsi, la croissance et les transitions de phase des sulfures de fer polymorphes avec différents rapports stoechiométriques Fe/S et structures sont très complexes et dépendent des conditions d'exposition.

Dans les solutions de NaOH, l'hématite a tendance à être le produit de corrosion dominant.

Dans des conditions réductrices, de la magnétite se formera sur les surfaces côté eau de la chaudière. L'hématite est favorisée à des températures un peu plus basses et à des concentrations d'oxygène plus élevées.

Acier inoxydable austénitique

Pour ces alliages, un Cr2 uniforme de 1 à 3 nm d'épaisseur O3 le film passive la surface métallique et minimise les taches et la corrosion. Si ce film protecteur se dissout et/ou est rompu, une corrosion peut se produire, la corrosion tendant à être une attaque par piqûres. (Lecture connexe :Prévention de la corrosion des taches de thé sur l'acier inoxydable.)

En raison de la quantité limitée de produits de corrosion, la plupart des identifications des espèces corrosives sont réalisées avec SEM-EDS. L'analyse XRD des dépôts de corrosion HCl révèle FeCl2 , hématite et Cr2 O3 . L'exposition à l'eau de mer peut produire de l'hématite, de la magnétite et du Fe(CrO4 )OH. Pour les alliages Ni supérieurs tels que le 904L dans HF, les dépôts sont constitués de NiF2 , hématite et Cr2 O3 . Dans l'acide sulfurique, le type 304 produit un film passif d'oxyhydroxydes, d'hématite, de FeO, de NiO, de sulfate, de sulfite et de sulfures de Fe et de Ni.

Cuivre et alliages de cuivre

Une solution aqueuse oxydera le cuivre pur avec Cu2 O (cuprite) étant le produit insoluble prédominant avec Cu +2 étant principalement des espèces solubles. La présence de chlorure améliore la solubilité de Cu(I) de sorte que CuCl2 - devient l'espèce soluble dominante. En milieu marin, la cuprite se forme initialement; interaction supplémentaire avec Cl - produit de la nantokite (CuCl), qui peut ensuite se transformer en atacamite ou en paratacamite en phase isomorphe (Cu2 (OH)3 Cl) comme produit de corrosion de la patine finale.

Dans les environnements pollués par le soufre, la cuprite se formera initialement mais il peut également y avoir du Cu4 SO4 (OH)6 . H2 O, Cu4 SO4 (OH)6 (brochantite), et Cu3 SO4 (OH)4 dans le produit de corrosion. Si H2 S est présent dans un environnement réducteur comme dans le cas de la corrosion microbienne (MIC), CuS ou Cu8 S5 peut en résulter.

Cu et Zn sont les principaux éléments de la famille des alliages du laiton. En raison de la différence de potentiel d'équilibre considérable entre Cu et Zn, un désalliage de Zn peut se produire dans des environnements aqueux, ce qui entraîne une couche appauvrie en Zn et des produits de corrosion Cu et Zn. Ceux-ci incluent généralement la cuprite, CuO, Cu(OH)2 , ZnO et Zn(OH)2 . En milieu marin, hydrocarbure de zinc amorphe, Zn5 (CO3 )2 (OH)6 et ZnO peuvent être observés.

L'alliage de Sn à Cu donne la famille des alliages de bronze. En milieu aqueux, SnO2 le film peut être semi-passif. La couche de cuprite défectueuse est ensuite séparée de l'alliage massif par une protection interne SnO2 . En présence de Cl - une nantokite externe se forme parfois mais avec des temps plus longs en milieu marin CuO, Cu2 CO3 (OH)2 et l'atacamite peut être produite et dans les eaux polluées la brochantite peut également être présente.

Les alliages cuivre-nickel sont connus pour leur résistance à la corrosion. Dans un environnement marin, la cuprite se formera rapidement initialement et sera potentiellement protectrice; mais avec une exposition au Cl - , nantokite, CuCl2 et la paratacamite sont produites. Dans le sulfure aéré contenant de l'eau de mer, l'espèce la plus importante est Cu2 S avec des mélanges de nantokite, NiS, cuprite et NiO. (Lecture connexe :11 utilisations du cupronickel et pourquoi vous devriez l'utiliser maintenant.)

Alliages de nickel

Les alliages à base de nickel sont sélectionnés pour les environnements corrosifs agressifs où l'acier inoxydable n'est pas adapté. En alliant Ni avec diverses quantités de Cr et Mo et de petites quantités de W, Cu et Fe, une résistance élevée à la corrosion peut être obtenue. Le film passif mince est constitué d'un Cr2 intérieur O3 couche riche et une couche externe d'hydroxydes Cr/Ni et Mo/Cu ou W, qui assurent la protection contre la corrosion. L'analyse par diffraction électronique suggère que ces fractions sont Ni1-x Cr2x/3 O et b-Ni1-x Cr2x/3 (OH)2 avec Mo remplaçant éventuellement une partie du Cr.

Dans des conditions agressives, des défauts dans le film protecteur peuvent permettre une dégradation localisée et sans re-passivation, une dissolution du métal peut se produire avec des piqûres ou une corrosion caverneuse. Les produits de corrosion à l'intérieur d'une crevasse pour l'alliage 22 exposé à de la saumure chlorée chaude se sont avérés être du MoO2 et mois4 O11; W peut être substitué dans le molybdate ou en tant qu'espèce d'oxyde distincte.

Entretien et réparation d'équipement

- La société de produits de maintenance Zep réduit ses effectifs de 5 %

- 5 produits surprenants en fibre de carbone

- Véhicules de prévention de la corrosion et d'allègement

- Pourquoi l'acier inoxydable est-il résistant à la corrosion ?

- Contrôle de la corrosion dans les tours de refroidissement

- Produits de corrosion produits par des expositions à haute température

- Comment prévenir la corrosion filiforme sous les revêtements

- Analyse des produits de corrosion aqueux

- Éviter la corrosion de l'aluminium