Contrôle de la corrosion dans les tours de refroidissement

Les tours de refroidissement fournissent une méthode efficace de rejet de chaleur et sont largement utilisées pour les applications de conditionnement d'espace, de réfrigération et de refroidissement industriel. Le contrôle de la corrosion dans les systèmes d'eau de refroidissement est un défi majeur pour de nombreuses industries à travers le monde.

Dans les circuits d'eau de refroidissement, les problèmes de corrosion et d'entartrage ne sont pas nouveaux, mais l'évolution constante de la législation environnementale conduit à des taux d'évaporation toujours plus importants et par conséquent à des concentrations résiduelles très élevées en diverses espèces. Ainsi, même si les eaux utilisées sont initialement propres et non corrosives, du fait de cet effet de concentration, elles deviennent corrosives et leur tendance à induire l'entartrage et l'encrassement biologique augmente.

Dans cet article, nous examinerons les tours de refroidissement, les problèmes de corrosion auxquels elles sont le plus souvent confrontées et comment les prévenir.

Types de circuits de tour de refroidissement

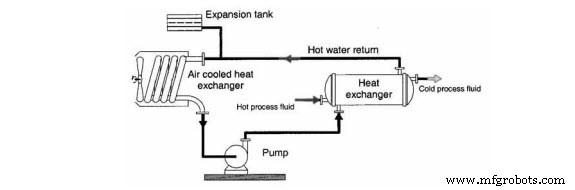

Dans un circuit fermé, toute l'eau de refroidissement est confinée en boucle fermée. Il n'y a aucun contact avec l'atmosphère et donc aucun risque de contamination par cette dernière. La chaleur est évacuée par conduction et convection via un circuit secondaire et non directement par évaporation de l'eau du circuit primaire. Les circuits fermés ne peuvent être utilisés que dans des installations de petite taille, dans des systèmes à haut débit ou dans des systèmes avec un groupe frigorifique (réservoir d'eau glacée).

Figure 1 :Fermer le système de refroidissement à recirculation

Figure 1 :Fermer le système de refroidissement à recirculation

Source :Control of Corrosion in Cooling Waters, édité par J.D. Harston et F. Ropital

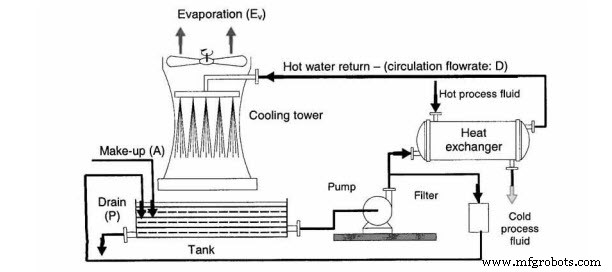

Les systèmes de refroidissement à recirculation ouverts, comme le montre la figure 2, sont les plus largement utilisés. Le circuit semi-fermé est alimenté par une réserve d'eau alimentaire. Le débit d'eau en circulation est maintenu constant par des pompes. L'eau est chauffée par le fluide de procédé chaud dans les échangeurs de chaleur. L'eau chaude est en contact direct avec l'air dans les tours de refroidissement, et est refroidie à la fois par ce contact et par perte de chaleur latente d'évaporation.

Figure 2 :système de refroidissement à recirculation ouvert

Figure 2 :système de refroidissement à recirculation ouvert

Source :Control of Corrosion in Cooling Waters, édité par J.D. Harston et F. Ropital

Problèmes découlant de l'utilisation d'eau non traitée

Les trois principaux types de problèmes rencontrés dans les circuits d'eau de refroidissement sont l'entartrage, la corrosion et l'encrassement. Ces problèmes sont fortement interdépendants et les actions correctives prises pour traiter l'un d'entre eux ont fréquemment des répercussions sur les autres.

Mise à l'échelle

On considère que l'entartrage se produit lorsqu'une surface métallique ou autre est recouverte d'un dépôt minéral adhérent. La particularité par rapport à un dépôt produit par la sédimentation de particules solides à partir du liquide est le fait que le tartre adhère à la surface. Les dépôts de tartre peuvent améliorer le piégeage des solides en suspension.

Dans un circuit de refroidissement alimenté en eau, l'entartrage est essentiellement dû à la formation de carbonate de calcium. Le tartre peut ensuite contenir d'autres substances, telles que des argiles, des résidus d'algues ou du sulfate de calcium, mais c'est toujours le carbonate de calcium qui précipite en premier, car sa solubilité est plus faible.

Corrosion

La corrosion aqueuse des métaux est de nature électrochimique et implique deux réactions indépendantes. La première réaction correspond à l'oxydation du métal. La deuxième réaction est une réduction de certaines espèces dans le milieu corrosif. La réaction d'oxydation du métal est anodique et libère des ions métalliques chargés positivement dans la solution et des électrons dans le métal, comme indiqué dans la formule ci-dessous :

(M)métal --> (M n+ )solution + non -

Par la suite, les électrons libérés dans le métal réduisent un oxydant dans le milieu corrosif dans la réaction cathodique décrite ci-dessous :

(Ox +q )solution + (ne - )métal --> (Rouge q-n ) solution

Une grande variété de modes de corrosion peut se produire selon le milieu et les matériaux concernés. Pour les alliages d'acier, les modes de corrosion les plus courants sont la corrosion uniforme, la corrosion par piqûres, la corrosion caverneuse et la corrosion intergranulaire. Pour les alliages de cuivre, les modes de corrosion peuvent inclure la dézincification et l'appauvrissement en Al ou Ni.

Encrassement par corrosion induit par des micro-organismes

Les micro-organismes sont naturellement présents dans toutes les eaux. S'ils prolifèrent trop rapidement, ils peuvent créer deux types de problèmes dans les circuits d'eau :

- Encrassement biologique , qui concerne l'accumulation de colonies de micro-organismes sur les surfaces des équipements, entraînant la formation de biofilms.

- Biocorrosion, qui concerne l'attaque chimique par des micro-organismes. Dans le cas des métaux, la corrosion est généralement due à des bactéries.

Dans les deux cas, les conséquences de la prolifération des micro-organismes peuvent être importantes, avec perte d'efficacité des échangeurs de chaleur, obstruction des tuyauteries, augmentation des contre-pressions et même fuite par corrosion percée.

Traitement des circuits d'eau

Les traitements d'eau d'alimentation en amont ont pour but de modifier les propriétés de l'eau brute pour répondre aux exigences du circuit concerné. Quel que soit le traitement de l'eau d'alimentation, il est toujours nécessaire d'ajouter des produits chimiques à l'eau du circuit de refroidissement. En effet, un conditionnement spécifique du site est nécessaire pour assurer le succès de la philosophie de traitement adoptée. Les produits chimiques courants sont les inhibiteurs de tartre et les dispersants, les inhibiteurs de corrosion et les biocides.

Traitements antitartre et/ou dispersant – Stabilisation

Dans ce procédé, des additifs sont injectés dans le circuit pour éviter la précipitation du carbonate de calcium, notamment aux points chauds. Ces produits augmentent la limite de solubilité ou maintiennent l'eau dans un état de sursaturation. Ils permettent ainsi au circuit de fonctionner à un taux de concentration plus élevé.

Les principaux mécanismes impliqués sont :

- Séquestration/complexation pour former des molécules stables avec des ions calcium et magnésium

- Empoisonnement des noyaux de cristal

- Inhibition de la croissance des cristaux

- Un effet de dispersion pour maintenir les particules de nucléation dans un état de dispersion proche de leur limite de solubilité.

Les traitements de stabilisation sont très appréciés, car ils permettent un fonctionnement à "pH libre".

Le pH est alors contrôlé par le CO, et l'équilibre de solubilité entre l'eau et l'atmosphère, et devient une simple fonction du niveau d'alcalinité M (MA).

contrôle du pH

La limite de solubilité du CaCO3 est sensible au pH, qui affecte directement la concentration des ions carbonate. Afin d'éviter la précipitation de CaCO3, de l'acide est injecté dans le circuit pour abaisser le pH. L'acide sulfurique est généralement choisi à cette fin.

En fait, l'ajout d'acide a deux effets :il diminue le niveau de MA en neutralisant les ions HCO3-, formant du CO2. Il abaisse également le pH si le CO2 est généré plus rapidement qu'il n'est éliminé du circuit par dégazage.

Traitements d'inhibition de la corrosion

Lorsque l'inhibiteur de corrosion est ajouté au circuit, le produit forme des films minces adsorbés qui ne gênent pas le transfert de chaleur. Ils contiennent deux agents actifs afin d'empêcher les réactions de corrosion anodique et cathodique.

Inhibiteurs anodiques

Les inhibiteurs anodiques augmentent la polarisation anodique et déplacent le potentiel de corrosion vers la direction cathodique. Ces substances se combinent avec les produits de corrosion des métaux pour former un sel totalement insoluble. Si l'inhibition est purement anodique, de grandes quantités d'inhibiteur sont nécessaires. Cela ne peut être pratique que dans des circuits de très petit volume, car tout déficit en inhibiteur peut entraîner une attaque localisée accélérée.

Inhibiteurs cathodiques

Les inhibiteurs cathodiques réduisent la corrosion en ralentissant la vitesse de réaction de réduction de la cellule de corrosion électrochimique. Ces substances se combinent avec les produits de la réaction de corrosion cathodique pour former à nouveau des composés insolubles. Les inhibiteurs cathodiques présentent des risques moindres que leurs homologues anodiques, car la corrosion localisée n'est pas induite par une baisse de leur concentration.

Inhibiteurs organiques

L'effet des inhibiteurs organiques est lié à la formation d'un film adsorbé continu, qui empêche les réactions électrochimiques sur les surfaces exposées. Le film est formé par l'adsorption physique ou chimique de molécules organiques polaires sur la surface métallique, de sorte que le choix des molécules dépend du métal concerné.

Mise en œuvre du traitement

Une fois le traitement de conditionnement défini, il est ensuite mis en œuvre en fonction des spécificités du site. Pour les circuits fermés, les produits de conditionnement sont injectés au démarrage. Aucun ajout supplémentaire n'est nécessaire sauf en cas de vidange accidentelle.

Dans les systèmes d'eau de recirculation ouverts, les réactifs, à l'exception des biocides non oxydants, sont injectés périodiquement via des pompes dans le réservoir d'alimentation. Dans de rares cas, l'injection par gravité est utilisée. Des traitements ponctuels supplémentaires peuvent parfois être nécessaires dans certains échangeurs de chaleur critiques.

Ces dernières années, des systèmes de surveillance de la corrosion en temps réel sont utilisés pour évaluer le taux de corrosion général ainsi que le potentiel de corrosion localisée ou par piqûres. Ces systèmes utilisent une combinaison de technologies, notamment le bruit électrochimique (ECN), l'impédance basse fréquence (LFI) et l'analyse de la distorsion harmonique (HDA).

Entretien et réparation d'équipement

- Contrôle de remplissage de la piscine

- Erreurs dans le refroidissement des boîtiers de panneaux de commande industriels

- Véhicules de prévention de la corrosion et d'allègement

- Pourquoi l'acier inoxydable est-il résistant à la corrosion ?

- Contrôle de la corrosion dans les tours de refroidissement

- Comment prévenir la corrosion filiforme sous les revêtements

- Analyse des produits de corrosion aqueux

- Éviter la corrosion de l'aluminium

- Qu'est-ce que le contrôle qualité ?