Anodiser ceci :l'éclat de l'anodisation

Le processus d'anodisation permet la formation d'une couche d'oxyde brillante, stable et durable sur certains métaux, ce qui minimise l'usure et les dommages dus à la corrosion du substrat métallique sous-jacent. La couche épaisse d'oxyde anodique sert également de base efficace pour appliquer une couche de revêtement colorée supplémentaire afin d'améliorer encore la protection de surface, le lustre et l'esthétique d'un substrat.

Ici, nous allons examiner l'anodisation, son fonctionnement et pourquoi il s'agit du procédé de finition des métaux préféré pour l'aluminium, le titane et les métaux et alliages similaires

Le processus d'anodisation

L'anodisation implique un processus électrochimique qui améliore la capacité des surfaces métalliques à absorber l'oxygène en plongeant la surface dans une solution acide et en connectant une source de tension à travers l'objet métallique à anodiser.

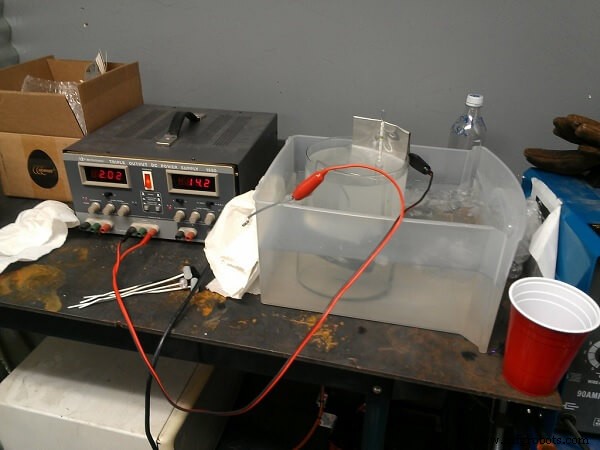

Une démonstration d'anodisation

Une démonstration d'anodisation

Source :Jaspe Nance

Ainsi, l'oxydation anodique de métaux tels que l'aluminium, le zinc, le cadmium, le magnésium et le titane et leurs alliages permet la création d'une couche dure de leur oxyde métallique respectif (par exemple, oxyde d'aluminium, oxyde de magnésium, oxyde de titane, etc.). Ces oxydes stables adhèrent fortement au substrat métallique sans avoir tendance à s'écailler ou à tomber comme on l'observe dans le cas des surfaces ferreuses qui rouillent lors de l'oxydation. (Pour une introduction à l'anodisation et à d'autres méthodes, lisez Les 5 types de revêtements métalliques les plus courants que tout le monde devrait connaître.)

Classifications de l'anodisation

Il existe plusieurs classifications d'anodisation :

Anodisation dure

Le procédé d'anodisation dure permet la formation d'un film d'oxyde d'épaisseur plus importante, qui est généralement de l'ordre d'une vingtaine de micromètres à une centaine (ou plus) de micromètres. L'épaisseur plus élevée du film d'oxyde est obtenue en augmentant la tension continue et la concentration de l'acide, tout en maintenant le bain à des températures plus basses.

L'anodisation dure crée une couche supérieure résistante à la corrosion qui est à la fois dure et résistante à l'abrasion. Par exemple, l'aluminium anodisé dans une solution d'acide sulfurique à une température de 5°C (41°F) crée une épaisse couche d'oxyde anodique dur de couleur gris terne, alors qu'à une température de bain de 20°C (68°F ) la solution d'acide sulfurique crée un film anodique doux et fin.

Anodisation à l'acide sulfurique

Le processus d'anodisation à l'acide sulfurique permet la formation d'épaisseurs contrôlées avec précision de films d'oxyde anodique sur le substrat métallique. La finition de couleur souhaitée est obtenue grâce à un traitement de couleur supplémentaire. L'épaisseur précise est obtenue grâce au choix de la tension, de la température du bain et de la composition de la solution acide. Pour l'anodisation de l'aluminium, une solution de bain d'acide sulfurique est couramment utilisée.

Anodisation à l'acide chromique

L'anodisation à l'acide chromique est le choix principal s'il est nécessaire que la résistance à la fatigue globale du produit ne diminue pas en raison du processus. L'épaisseur de la couche d'anodisation est comprise entre 1 et 10 micromètres. Ce n'est pas une méthode préférée si la cohérence de la couleur de la surface extérieure est importante, car un film d'oxyde très fin ne peut pas être la base d'une coloration cohérente.

Les alliages d'aluminium qui sont utilisés pour leur haute résistance dans les avions sont souvent anodisés par anodisation à l'acide chromique. Cependant, le procédé n'est pas respectueux de l'environnement car il contient du chrome (VI), dont l'usage est réglementé par la réglementation en raison de sa toxicité.

Anodisation blanche

Le processus d'anodisation blanche a été étudié pour sa pertinence dans les applications spatiales car il produit un film d'oxyde avec une faible valeur d'absorption solaire. Dans ce type d'anodisation, la solution est constituée de molybdate de sodium, de glycérol, d'acide lactique et d'acide sulfurique. L'épaisseur de film optimale et la cohérence de la couleur optique sont obtenues en étudiant l'impact des formulations alternatives des solutions de bain, de la tension continue, de la densité de courant, de la température du bain et de la durée de l'anodisation.

Anodisation du silicium

Lorsque l'alliage contient du silicium, la couche résultante est plus résistante à l'usure et à la corrosion, bien qu'elle ait une couleur grise et opaque caractéristique. Ce type d'anodisation n'est pas utilisé pour la décoration, mais plutôt pour des pièces qui ne seront pas visibles.

Anodisation du titane

L'anodisation du titane est réalisée dans un bain dilué d'acide sulfurique en appliquant une valeur fixe de tension continue. L'impact des variables de processus telles que la durée du processus, la formulation de la solution acide, la température du bain et la densité de courant sur l'épaisseur du film d'oxyde anodique et les propriétés de couleur ont été étudiés pour optimiser le processus d'anodisation du titane. (Lecture connexe :5 choses à savoir et à comprendre sur la corrosion du titane.)

Anodisation orthopédique d'un alliage de titane

L'anodisation est une méthode de formation d'un film d'oxyde anodique à nanostructure sur les surfaces des alliages de titane utilisés pour les applications d'implants biomédicaux. Dans ce processus, le réglage fin de l'épaisseur de la couche d'oxyde et d'autres caractéristiques telles que la topographie des pores constituant la couche est possible.

Les implants orthopédiques à base d'alliage de titane sont codés par couleur par anodisation dans une solution d'acide sulfurique. Une étude a indiqué que si l'implant à code couleur était à nouveau anodisé dans une solution d'acide fluorhydrique, l'implant faciliterait potentiellement une croissance osseuse accrue chez le patient.

Le codage couleur standard anodisé des implants et des dispositifs utilisés dans les applications dentaires, orthopédiques et autres facilite la reconnaissance rapide, l'assemblage précis et rapide des composants et facilite les procédures médicales. Cet avantage s'applique également à l'assemblage de composants en alliage de titane anodisé (code couleur) utilisés pour les applications aérospatiales.

Anodisation magnésium

L'anodisation du magnésium est réalisée dans un électrolyte riche en alcalins. La formulation du bain garantit que le film formé sur la surface présente une résistance élevée à la corrosion, à l'eau salée, à l'usure et une finition esthétique.

La formation du film d'oxyde anodique de magnésium est directement affectée par la tension. L'anodisation du magnésium à une faible tension appliquée ne permet pas d'obtenir un film d'oxyde avec une protection adéquate contre la corrosion, des tensions continues plus élevées sont donc nécessaires. De nouveaux procédés d'anodisation ont adopté l'énergie de décharge par étincelle pour produire un film d'oxyde céramique résistant à l'usure sur des substrats de magnésium. (Les revêtements céramiques sont abordés dans l'article 5 principales applications pour les revêtements céramiques.)

La chimie de l'anodisation

Au cours du processus d'anodisation, une tension continue est appliquée entre une pièce métallique (par exemple, l'aluminium) et une cathode métallique (souvent le zinc est utilisé comme cathode). Les particules d'eau de la solution acide se décomposent près de l'anode, générant de l'oxygène qui est collecté à l'anode. L'oxygène riche réagit avec l'aluminium pour produire de l'oxyde d'aluminium (Al2 O3 ).

2Al + 3H2 O à Al2 O3 + 6H + + 6e -

Une fine couche d'oxyde d'aluminium se forme rapidement sur le substrat et une couche d'oxyde plus épaisse de structure poreuse se forme à un rythme plus lent. À la surface de l'aluminium, une fine couche d'oxyde anodique peut déjà être présente, mais cette fine couche est susceptible d'être endommagée et ne peut pas assurer une forte résistance à la corrosion et à l'abrasion.

L'anodisation améliore l'épaisseur et d'autres caractéristiques du film d'oxyde anodique selon les exigences. Ces paramètres de film d'oxyde anodique peuvent être adaptés aux conditions de service spécifiques (telles que celles rencontrées dans l'industrie chimique ou à proximité des zones côtières). Chaque fois que la porosité du film d'oxyde n'est pas acceptable, un film non poreux peut être créé par anodisation dans un bain neutre non acide.

Traitement avant traitement

Le prétraitement avant l'anodisation comprend un nettoyage en profondeur et une gravure. Comme les pièces peuvent être reçues dans un état sale, un nettoyage approprié est nécessaire. La gravure peut être effectuée dans une solution d'hydroxyde de sodium. Des surfaces correctement gravées ne révéleront pas de défauts de surface tels que des rayures après l'anodisation.

Coloration et scellement post-traitement

Dans le cas du magnésium, l'anodisation est souvent utilisée comme préparation pour un processus ultérieur de coloration ou de peinture. Souvent, des colorants sont utilisés pour colorer les surfaces anodisées et un revêtement de polytétrafluoroéthylène (PTFE) est utilisé pour améliorer la résistance à l'usure et réduire le frottement. La coloration est utilisée pour faciliter une identification sûre et améliorer l'esthétique.

Un processus d'étanchéité ultérieur bouche les pores, contribuant ainsi à la stabilité du film d'oxyde anodique afin qu'il puisse résister à l'usure ainsi qu'à la corrosion associée aux éclaboussures d'eau salée et à l'environnement océanique profond.

Dans le cas de l'anodisation au titane, cependant, il n'y a pas de processus de coloration séparé car la finition de la couleur est obtenue en ajustant directement les paramètres du processus d'anodisation.

Pour l'anodisation de l'aluminium, la pièce est nettoyée et gravée avant d'être placée dans une solution acide dans une cuve d'anodisation. Il est connecté en tant qu'anode et la borne négative est connectée aux plaques cathodiques (ou tiges) du circuit électrique. Le flux de courant dans le circuit fait réagir le substrat en aluminium avec l'oxygène libéré de l'eau pour produire de l'oxyde d'aluminium, qui adhère fortement au substrat. Des pores d'oxyde d'aluminium anodique se forment profondément dans la surface, créant un film barrière solide qui protège la surface des environnements corrosifs. Tant que la tension est appliquée aux bornes du circuit, l'oxygène continue de pénétrer et d'oxyder l'aluminium, créant ainsi un film barrière plus épais et plus résistant. Une fois que l'épaisseur de film conçue est atteinte, l'alimentation est coupée.

Si une coloration est nécessaire, le colorant est préparé dans un récipient séparé et la pièce anodisée est placée dans le récipient après un rinçage à l'eau. Après coloration, la pièce anodisée et teinte est placée dans de l'eau chaude pour le scellement. Le processus de scellement ajoute à l'éclat métallique et à la durabilité de la coloration esthétique. Lors de la gravure de la surface, les rayons lumineux tombant sur la surface colorée sont réfléchis en partie par les pores non colorés et en partie par les pores colorés, maintenant ainsi l'éclat métallique durable de la coloration utilisée. C'est pourquoi l'aluminium anodisé est si populaire pour les applications décoratives.

Utilisations proéminentes des métaux anodisés

Le titane anodisé est utilisé dans les dispositifs médicaux et les applications aérospatiales. L'anodisation de ce métal a pour avantage de ne pas altérer les propriétés mécaniques du métal brut. L'anodisation facilite l'identification des pièces et des composants lors de l'assemblage et de l'utilisation ultérieure.

L'aluminium anodisé convient aux applications à proximité d'un environnement marin, pour les cadres de fenêtres et le fascia des grands bâtiments et des complexes commerciaux. À des fins décoratives et esthétiques, le film d'oxyde doit être transparent et non grisâtre. La température du bain doit être contrôlée partout où une finition décorative est souhaitée.

Les métaux anodisés sont également utilisés pour :

- Ornements esthétiques, œuvres d'art, structures et pièces architecturales

- Composants automobiles et aéronautiques

- Meubles de luxe, équipements sportifs

- Appareils de cuisine, composants de machines de fabrication de produits alimentaires

- Composants utilisés dans la construction de bâtiments

Équipement d'anodisation

Le courant continu nécessaire au processus d'anodisation est fourni par des redresseurs. Il y a des années, des groupes électrogènes (groupes MG) étaient utilisés pour convertir le courant alternatif en courant continu. La tension nécessaire peut varier de 24 à 70 volts DC. Les équipements électriques modernes sont capables de fournir un courant pulsé, nécessaire pour produire un film anodique avec une résistance à la corrosion plus élevée. Un fabricant affirme que le courant pulsé (avec contrôle par microprocesseur) augmente le taux de production avec des densités de courant plus élevées tout en maintenant les températures de surface plus basses, réduisant ainsi la charge sur les besoins de réfrigération.

Les équipements de contrôle de la température nécessitent un système de réfrigération car le processus d'anodisation produit de l'énergie thermique (réaction électrochimique exothermique) qui doit être absorbée sans faire monter la température du bain.

L'électrolyte est agité par un système de soufflage d'air afin que l'ensemble du bain ait une température uniforme. L'équipement d'extraction équipant la cuve d'anodisation élimine le brouillard d'hydrogène et d'acide qui se produit en continu près de la cathode.

Les réservoirs d'anodisation peuvent être utilisés comme cathode s'ils sont doublés de plomb. Le plus souvent, des cathodes séparées sont positionnées sur toute la longueur du réservoir car le contrôle du rapport surface anodique sur surface cathodique est essentiel dans certains types d'anodisation. Pour un bain d'acide sulfurique, une cathode en aluminium présente des avantages par rapport à une électrode en plomb. Les réservoirs en acier et doublés de caoutchouc néoprène ou de polymères résistants aux acides sont généralement préférés pour cette application.

Définitions et méthodes d'anodisation

Alors que la procédure d'anodisation chimique est la même dans toutes les applications, les processus mécaniques diffèrent selon les types physiques et les formes des métaux utilisés :

L'anodisation discontinue consiste à submerger les pièces de soutirage dans une série de cuves de traitement. Les objets anodisés par lots comprennent les extrusions, les feuilles ou les pièces métalliques pliées, les moulages, les ustensiles de cuisine, les étuis à cosmétiques, les corps de lampe de poche et les pièces en aluminium usinées, pour n'en nommer que quelques-uns.

L'anodisation continue des bobines consiste à dérouler en continu des bobines pré-enroulées et à les faire passer dans une séquence de cuves d'anodisation, de gravure et de nettoyage avant de les rembobiner pour l'expédition et la fabrication. Cette technologie est utilisée pour fabriquer des appareils d'éclairage, des réflecteurs, des persiennes, des barres d'espacement pour le verre isolant et des systèmes de toiture continus à partir de tôles à grand volume, de feuilles et de produits de forme moins sévère.

Conclusion

L'anodisation est un processus de finition des métaux au cours duquel une pièce métallique est connectée en tant qu'anode et immergée dans un électrolyte d'une solution chimique (acide) afin de former un film d'oxyde anodique sur sa surface. Ce film est stable, résistant à l'abrasion et à la corrosion, et sert également de base pour toute autre coloration nécessaire à des fins d'identification ou esthétiques.

Les paramètres du film d'oxyde sont influencés par des variables de processus telles que la tension continue appliquée, la durée du processus, la chimie de l'électrolyte et la température du bain. Alors que les composants en titane anodisé sont utilisés pour les implants orthopédiques, les pièces en aluminium anodisé et en titane sont utilisées dans les applications aérospatiales critiques. De plus, les métaux anodisés sont utilisés à de nombreuses fins industrielles et architecturales car ils sont élégants, durables et résistants aux intempéries.

Entretien et réparation d'équipement

- Application de teintures acides dans le monde des tissus

- Regard sur le monde des teintures

- La clé n°1 du succès de la fiabilité

- Les conséquences de l'oubli

- Le moi en formation

- À propos de la maintenance

- Les 5 objectifs d'un chef de projet

- Est-ce la « killer app » pour les textiles intelligents ?

- HoloLens sera lancé en Chine à la fin de ce mois