Comment développer et mettre en œuvre de meilleurs processus de maintenance

En tant que directeur principal de la maintenance à l'usine de traitement des eaux usées Gold Bar d'EPCOR à Edmonton, en Alberta, je pense que deux des les tâches les plus importantes que j'ai sont de faire grandir et développer mon personnel et de mettre en œuvre et de maintenir des processus. Ma carrière s'étend sur 29 ans dans une variété d'industries, y compris l'exploitation minière, les produits forestiers, le pétrole et le gaz, la production d'électricité et les services publics.

En tant que directeur principal de la maintenance à l'usine de traitement des eaux usées Gold Bar d'EPCOR à Edmonton, en Alberta, je pense que deux des les tâches les plus importantes que j'ai sont de faire grandir et développer mon personnel et de mettre en œuvre et de maintenir des processus. Ma carrière s'étend sur 29 ans dans une variété d'industries, y compris l'exploitation minière, les produits forestiers, le pétrole et le gaz, la production d'électricité et les services publics.

Au cours de cette période, j'ai travaillé comme mécanicien de chantier, planificateur/planificateur, superviseur, chef de projet, responsable de la maintenance et maintenant cadre supérieur. Ayant travaillé dans tant de rôles et d'industries en combinaison avec une formation de développement professionnel, j'ai acquis beaucoup de connaissances en matière de développement et de mise en œuvre de programmes de maintenance allégés et fiables.

Ce n'est pas souvent que l'opportunité de vraiment mettre votre empreinte sur une organisation se présente. Au cours de l'étape de l'entretien, le directeur de Gold Bar m'a dit très clairement qu'il voulait quelqu'un qui connaisse les processus. Le premier jour de travail, on m'a dit en gros :« Vous n'avez pas été embauché en fonction de votre apparence, alors voyons ce que vous avez dans votre sac à malices ». Évidemment, je ne fais que plaisanter, mais j'ai été très conscient de la grande opportunité qui s'offrait à moi.

Le 18 décembre 2017, j'ai pris mes fonctions de cadre supérieur. Cet article détaillera notre parcours au cours des 19 derniers mois et comment nous nous dirigeons vers l'excellence de la maintenance.

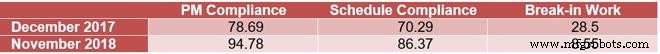

Tout d'abord, j'aimerais partager l'amélioration que nous avons constatée dans trois indicateurs de performance clés (KPI) de décembre 2017 à novembre 2018.

Je tiens également à préciser que je prends très peu de crédit pour ces chiffres. Comme nous le savons tous, les actifs les plus importants de toute entreprise sont ses employés. Sans tout le monde à Gold Bar tirant sur la corde dans la même direction, cela n'aurait pas été possible.

Outre les personnes, d'autres facteurs clés incluent la stratégie, la gestion du travail, la gestion des matériaux, les processus et les systèmes de support. Voici un bref résumé de ce que j'ai trouvé dans chacun de ces domaines à mon arrivée, ainsi que de la façon dont nous avons amélioré les choses.

Les gens

Steven R. Covey a dit un jour :« Vous pouvez acheter la main d'une personne, mais vous ne pouvez pas acheter son cœur. Son cœur est là où se trouve son enthousiasme, sa loyauté. Vous pouvez racheter son dos, mais vous ne pouvez pas acheter son cerveau. C'est là que réside sa créativité, son ingéniosité, sa débrouillardise."

J'ai eu beaucoup de chance que le monsieur que j'ai remplacé ait résolu 95 % des problèmes de ressources humaines. Je suis entré dans un groupe de personnes engagées avides de processus et d'être meilleures dans ce qu'elles font.

Alors que je continuais à éplucher les couches de l'oignon, je me suis vite rendu compte qu'il y avait une collaboration interfonctionnelle à certains niveaux et qu'il n'y avait pas beaucoup de travail en silo.

En ce qui concerne les personnes, la chose la plus importante que vous puissiez faire en tant que leader est de renforcer la confiance avec votre équipe. Donnez à vos employés les moyens de prendre des décisions et acceptez le fait qu'ils prendront de temps à autre la mauvaise décision. Ramassez-les, dépoussiérez-les et remettez-les sur la route dans la bonne direction. Assurez-vous d'avoir une conversation avec eux afin qu'ils comprennent parfaitement qu'ils doivent apprendre des erreurs lorsqu'elles se produisent.

Henry Ford a déclaré : « Même une erreur peut s'avérer être la seule chose nécessaire à une réussite valable. »

Ce que je prends le plus de plaisir à diriger une équipe engagée, c'est de leur expliquer ma vision, puis de m'écarter de leur chemin. Supprimez les barrages routiers et laissez-les monter en flèche.

Stratégie

Quand j'ai commencé chez Gold Bar, la stratégie était de garder l'usine en marche, ce qui en soi n'est pas une mauvaise stratégie à avoir, mais à quel prix ? La plante a 50 ans et la culture existe depuis un certain temps. Je n'allais pas le changer du jour au lendemain, et je ne savais pas non plus ce qu'il fallait changer. J'ai passé les deux premiers mois à examiner les processus actuels, à parler de la maintenance à tous ceux que je pouvais, y compris les membres de l'équipe de maintenance, les responsables de l'exploitation, l'ingénierie, etc.

J'ai effectué une analyse des écarts et j'ai tout examiné, de la gestion du personnel et du travail à la gestion des matériaux et des processus. J'ai été agréablement surpris que Gold Bar ait une forme très basique de tous les processus de maintenance clés. Ils avaient un squelette, une charpente, mais il fallait mettre de la viande sur les os.

Pour avoir une meilleure idée de l'endroit où nous en étions à l'époque, j'ai regardé le cycle de vie d'un ordre de travail, à partir du moment où il a été entré dans notre système de gestion de maintenance informatisé (GMAO) en tant que demande de travail jusqu'à ce que le travail soit exécuté et le processus de clôture terminé. En d'autres termes, à quoi ressemblait notre gestion du travail ? Encore une fois, j'ai été agréablement surpris qu'il y ait une norme de gestion du travail, même si elle n'était pas très robuste.

Au moins, ils y avaient réfléchi et le concept ne leur était pas étranger. L'idée même de la gestion du travail n'était pas seulement « fais-toi ! » Il y avait un organigramme à une ligne qui comportait des cases de décision concernant les travaux émergents, la planification et l'exécution, nous avions donc un point de départ.

Alors que les documents de gestion des travaux manquaient de substance réelle, la maintenance était toujours effectuée de manière efficace. Il y avait une excellente communication entre les opérations et la maintenance, et les choses se sont plutôt bien passées.

Cela dit, peu d'importance était accordée à la protection du calendrier d'entretien et beaucoup de négociations ont eu lieu en première ligne entre les contremaîtres d'exploitation et d'entretien. Je devais faire attention à la façon dont cela était géré, car la dernière chose que je voulais était de salir cette relation.

Gestion du matériel

Alors que je commençais à me plonger dans la gestion de nos matériaux, j'ai rapidement réalisé qu'il y avait des possibilités considérables d'amélioration. Nous disposions d'un vaste inventaire de gants, de lunettes de sécurité, de piles, de ruban adhésif, etc., géré par le fournisseur, qui était gratuit pour tous et nous coûtait beaucoup d'argent. Nous n'avions aucun moyen de suivre les pièces de rechange reconditionnables, il y avait donc des tas d'écureuils partout.

Étant donné que la maintenance centrée sur la fiabilité (RCM) et l'analyse des modes de défaillance et des effets (FMEA) n'ont jamais été effectuées, nous ne savions pas si nous avions les bonnes pièces de rechange critiques en stock. La culture était de maintenir un inventaire bas. Les planificateurs achèteraient des pièces sur des cartes de crédit plutôt que de créer des numéros de stock et d'utiliser la gestion de la chaîne d'approvisionnement (SCM). L'espace était limité dans l'entrepôt et nous ne l'utilisions pas efficacement. Nous n'avions pas non plus de kitting ni de mise en scène.

Processus

Alors que certains processus manquaient de maintenance, la sécurité était bien gérée. La gestion du changement, la gestion de la sécurité des processus, le registre des risques et les procédures de travail sécuritaires étaient de premier ordre. Encore une fois, j'étais heureux que nous ayons un groupe d'employés engagés qui prenaient la sécurité au sérieux. Cela se voyait dans leurs statistiques, avec une seule blessure enregistrable en 2017 et une en 2018. Compte tenu du niveau d'engagement, je savais qu'il ne serait pas difficile de développer les processus.

Systèmes d'assistance

Notre programme de GMAO a beaucoup de puissance, mais nous n'utilisions qu'une petite partie de ses fonctionnalités. Nous avions également des moyens très compliqués d'obtenir des informations dans le système après l'exécution des travaux. Les commerçants écrivaient à la main des notes sur la copie papier du bon de travail.

Le contremaître fermerait le bon de travail. La copie papier serait envoyée à l'administrateur de maintenance, qui à son tour rouvrirait le bon de travail et saisirait les remarques des artisans dans la GMAO.

Nous faisions également une surveillance basée sur les conditions. L'analyse de l'huile était effectuée hors site. Les lectures de vibrations ont été recueillies par les mécaniciens de chantier et analysées par l'ingénierie, mais aucun rapport n'a été créé ni aucune donnée corrélée. Il n'y a eu aucun effort pour identifier les mauvais acteurs ou développer des données telles que le temps moyen entre les pannes (MTBF).

Vous trouverez ci-dessous quelques-unes des conclusions de l'analyse des écarts :

-

Excellente main-d'œuvre - a maintenu le fonctionnement de l'endroit

-

Mentalité de la vieille école en ce qui concerne les processus de gestion du travail suivants

-

Le programme de maintenance hebdomadaire a été créé le jeudi (trois jours) avant son exécution

-

Pas d'anticipation formelle pour la maintenance

-

Pas de nettoyage de l'arriéré de maintenance

-

Le travail de rodage n'était pas basé sur la criticité de l'équipement

-

Aucune protection de calendrier

-

Mauvaise saisie des données dans la GMAO

-

Aucune stratégie formelle de maintenance

-

Trop de pièces achetées par carte de crédit plutôt que via SCM

-

Mauvaise gestion des stocks, trop de tas d'écureuils

-

Pas de kitting ni de mise en scène

-

L'entrepôt était ouvert et fondamentalement un système d'honneur

Comme mentionné précédemment, il a fallu 50 ans pour atteindre ce point, nous n'allions donc pas faire demi-tour du navire du jour au lendemain. Nous devions nous fixer de petits objectifs mesurables et marcher avant de courir. Chaque fois que vous mettez en œuvre quelque chose de nouveau, il est essentiel d'anticiper le changement. La communication est de la plus haute importance.

Vous devez communiquer le changement à votre équipe le plus tôt possible, avant la mise en œuvre. Laissez-le pénétrer, rendez-vous visible et disponible pour répondre aux questions, et dissiper toute peur. Assurez-vous que vos dirigeants sont sur la même longueur d'onde, car si ce n'est pas important pour ceux qui dirigent, cela ne le sera pour personne d'autre.

Chacun réagit au changement de manière différente. L'une des choses les plus importantes à propos du changement est de s'assurer que vous disposez d'un élément de soutien intégré. Suivez le modèle de plan-faire-vérifier-agir de W. Edwards Deming. Surveillez le changement de près et ajustez en conséquence. Sans la pièce de soutien, de nombreuses initiatives de changement échouent et deviennent une saveur de la semaine.

Cueillir des fruits à portée de main

La collaboration transversale et le débat respectueux et constructif que je rencontre au quotidien ne se retrouvent pas dans trop d'endroits. Ces personnes ont la passion de faire la bonne chose. Tout commence lors de la réunion quotidienne de l'équipe principale à 8h30. Il s'agit d'une réunion interfonctionnelle avec des représentants des opérations, de l'ingénierie de l'usine, des contrôles de l'usine, de l'automatisation, de l'ingénierie de projet et de la maintenance.

Toutes les demandes de travail qui ont été saisies dans la GMAO au cours des dernières 24 heures sont examinées et classées par ordre de priorité en fonction de la désignation de priorité saisie dans la demande de travail. La date à laquelle l'exploitation souhaite la remise en service des équipements est inscrite sur la demande. La date d'exécution prévue sera revue une fois la planification terminée et le travail prêt et mis en scène.

Le défi était d'amener les gens à se concentrer sur la criticité de l'équipement. Si l'actif n'est pas critique pour le fonctionnement de l'usine, il ne doit pas s'introduire dans le calendrier. J'ai dû renforcer avec les contremaîtres de maintenance dont ils avaient besoin pour protéger l'horaire. Immédiatement, nous avons commencé à voir des changements dans les indicateurs de performance clés de conformité du travail de rodage et du calendrier.

La planification et l'ordonnancement venaient ensuite. Dans quelle mesure pouvez-vous être sûr que le calendrier sera terminé lorsque vous le développerez un jeudi la semaine précédant l'exécution du travail ? Sans m'assurer que tous les travaux étaient préparés et mis en scène, j'avais peu de confiance en moi. Cependant, ils respectaient toujours 70 % du calendrier, ce qui me semblait raisonnable.

J'ai tenu une réunion avec mon équipe de direction et nous avons mis en place un calendrier glissant de cinq semaines. Nous verrouillons désormais le programme de maintenance hebdomadaire 10 jours avant l'exécution. Bien que le calendrier soit verrouillé 10 jours à l'avance, il est examiné lors de la réunion de planification hebdomadaire pour s'assurer que les priorités de l'usine n'ont pas changé et que tous les travaux ont été préparés et organisés. Si toutes les pièces nécessaires ne sont pas équipées pour le travail, celui-ci est supprimé du planning.

Nous avons également institué des paramètres pour la gestion des travaux urgents ou par effraction. Ce fut l'un des changements clés pour augmenter nos performances de maintenance préventive (MP). Lors de la réunion principale, s'il y avait des travaux émergents, la première chose à exclure du calendrier était la maintenance corrective de faible priorité, puis les PM et enfin les travaux qui nécessitaient un isolement plus poussé.

En plus de la formation de perfectionnement professionnel que j'ai suivie au cours de ma carrière, j'ai également beaucoup travaillé sur les systèmes lean. Ainsi, chaque fois que je cherche à apporter des changements, je le fais avec un état d'esprit allégé. J'essaie toujours d'éliminer le gaspillage du processus et je crois fermement qu'il ne faut faire qu'un travail à valeur ajoutée.

Le prochain domaine dans lequel nous nous sommes penchés était la maintenance préventive. Il y avait très peu d'entretien effectué en fonction de l'état. La majorité des MP étaient basées sur le temps. J'ai expliqué la courbe P-F à nos gars et j'ai dit que l'exécution des PM est essentielle pour passer de la lutte contre les incendies à la prévention des incendies.

La fréquence est également très importante. Si nous effectuons des MP hebdomadaires mais que nous ne voyons aucun changement, nous devrons peut-être libérer des heures de travail en déplaçant la fréquence à deux semaines et ainsi de suite. Au cours du dernier semestre 2018, nous avons modifié plus de la moitié de nos 1 400 PM. Nous avons constaté une augmentation spectaculaire du nombre d'achèvements de MP et du nombre de demandes de travail reflétant un « travail correctif de MP ».

Au cours des neuf derniers mois de 2018, nous nous sommes concentrés sur le développement de notre processus de gestion du travail. C'est maintenant assez détaillé. Notre devise pour 2018 était « faire le bon entretien au bon moment ». Avec cet état d'esprit, nous avons eu beaucoup de succès. Avec le recul, qu'avons-nous vraiment fait ? Nous avons examiné les demandes de travail sous un angle différent en fonction de la criticité de l'équipement pour l'opération.

Nous avons priorisé la façon dont le travail était exécuté, nous avons donc mis l'accent sur l'achèvement des MP. Nous avons apporté des modifications à la réunion de planification hebdomadaire pour prévoir cinq semaines et verrouillé le calendrier de maintenance hebdomadaire 10 jours avant l'exécution. Nous avons mis en place le kitting et la mise en scène. Tout ce qui figurait sur le calendrier de maintenance à venir devait être équipé et mis en scène.

Nous avons maintenant des réunions bihebdomadaires d'examen du respect du calendrier avec les contremaîtres de l'entretien. Une fois que nous avons commencé ces réunions, nous avons constaté une augmentation considérable du respect des horaires. Les contremaîtres de maintenance savaient alors qu'ils étaient responsables du calendrier, et ils en étaient propriétaires.

Nous avons également créé une classe de sous-inventaire dans notre GMAO afin que les pièces de rechange reconditionnables puissent être entrées en stock avec une valeur associée qui serait imputée à un actif lorsqu'il était utilisé.

De plus, les gens ont été tenus responsables. Je suis fermement convaincu que tout le monde a un seau de travail à faire, de la personne au bout d'un tuyau au PDG, et vous devriez travailler dans votre propre seau.

Où aller d'ici ?

Maintenant que nous avons les bases, nous ajouterons lentement de nouvelles choses pour nous améliorer continuellement. Nous avons dispensé une formation à tous les employés de maintenance afin qu'ils puissent saisir toutes leurs conclusions directement dans la GMAO et effectuer leurs tâches. Nous commençons à implémenter des codes de défaillance dans la GMAO afin de pouvoir déterminer pourquoi l'équipement tombe en panne et identifier les mauvais acteurs.

Nous avons choisi quatre employés de maintenance pour constituer notre groupe de surveillance conditionnelle. Cette année, nous les formerons à l'analyse vibratoire, au contrôle par ultrasons, à la thermographie et à la tribologie. L'objectif est d'avoir une équipe de maintenance conditionnelle compétente et autonome d'ici quatre ans.

En décembre, nous avons organisé une formation RCM de trois jours à laquelle 17 employés de Gold Bar ont participé. Cela nous a permis d'examiner tous nos systèmes à l'aide du modèle RCM et de nous assurer que nous avons les bonnes stratégies pour nos actifs, qu'ils sont affectés de la criticité correcte et que nous avons les composants de rechange critiques en stock.

Notre stratégie a changé. D'ici fin 2021, Gold Bar passera d'une organisation de maintenance réactive et préventive à un service de maintenance conditionnelle et prédictive. Partager la nouvelle stratégie et la nouvelle vision avec l'équipe et tous les membres de la famille Gold Bar aide à garder tout le monde concentré. S'ils connaissent l'objectif, ils nous aideront à construire le plan.

Cet article a déjà été publié dans les actes de la conférence Reliable Plant 2019.

Entretien et réparation d'équipement

- Logiciel de décodage de maintenance préventive :ce qu'il fait et comment l'utiliser

- 12 modèles de maintenance et comment les utiliser

- Comment construire et optimiser un programme de maintenance préventive

- Maintenance et fiabilité - ce n'est jamais assez bon

- Comment mettre en œuvre une maintenance productive totale

- Comment justifier un investissement dans la maintenance et la fiabilité

- Mieux vaut prévenir que guérir :comment améliorer la santé et la sécurité avec un logiciel de maintenance

- 4 obstacles à l'adoption d'un logiciel de gestion de la maintenance (et comment les surmonter)

- Comment améliorer la santé et la sécurité dans la fabrication