3 clés pour reprendre le contrôle d'un programme de maintenance préventive

3 clés pour reprendre le contrôle d'un programme de maintenance préventive

La maintenance préventive est un programme d'actions de maintenance planifiées visant à prévenir les pannes et les pannes et doit être au cœur de tout programme de maintenance. Il a été prouvé à maintes reprises que des réparations sporadiques en cours entraînent une détérioration des actifs, une durée de vie plus courte et une augmentation des coûts d'investissement à long terme. L'objectif principal d'un programme de maintenance préventive est d'empêcher la défaillance de l'équipement avant qu'elle ne se produise réellement. Les contrôles de maintenance préventive standard augmentent la durée de vie de vos actifs ; réduire le besoin de réparation ou de remplacement, et donc un résultat plus sain. En termes simples, ils gardent le contrôle de vos actifs.

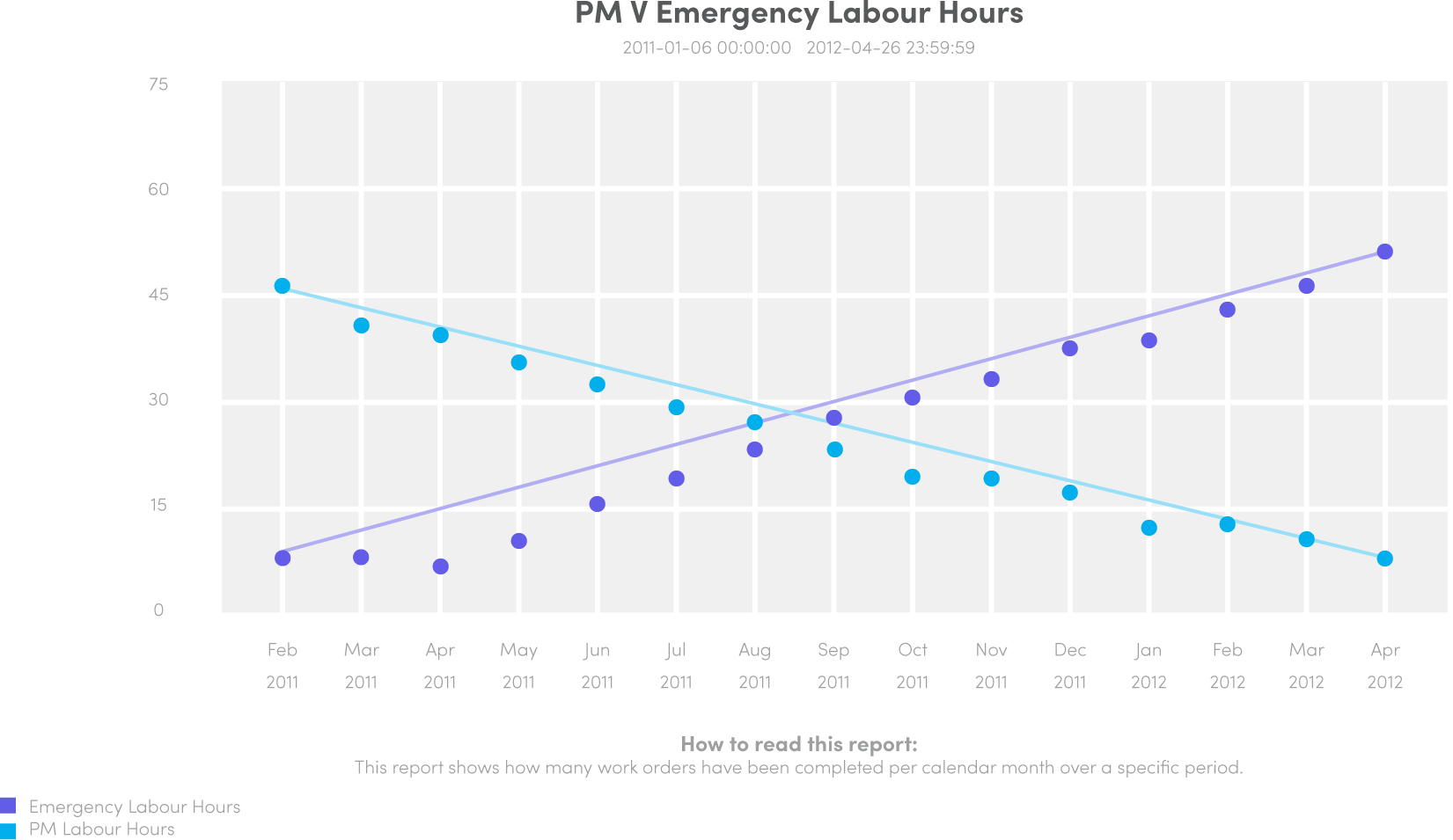

Dans de nombreuses organisations, les PM deviennent une priorité moindre au fil du temps. L'une des excuses pour sauter les MP ou ne pas effectuer les MP à temps est l'indisponibilité de la main-d'œuvre en raison de réparations d'urgence. Au fur et à mesure que le temps requis pour assister aux réparations d'urgence augmente, le temps disponible pour les PM diminue et de plus en plus sont reportés ou ignorés. Comparez les heures de travail consacrées aux réparations imprévues par rapport aux heures de travail consacrées aux MP. Si vos heures de travail de réparation imprévues sont élevées et que vos heures de travail PM sont faibles, alors soit vous n'exécutez pas vos PM à temps, soit vous ne les effectuez pas du tout. Il est difficile de sortir de cette spirale descendante à moins de prendre du recul et d'élaborer un plan pour reprendre le contrôle des réparations d'urgence. Votre programme de maintenance préventive échoue si vos techniciens de maintenance luttent contre des incendies alors qu'ils n'auraient pas dû laisser les incendies se déclarer en premier lieu.

Vous ne pouvez tout simplement pas vous permettre d'ignorer les MP sur vos actifs. Vous ne réduirez jamais la maintenance imprévue tant que vous n'aurez pas maîtrisé votre maintenance préventive. Suivez ces trois étapes pour reprendre rapidement le contrôle de votre maintenance préventive :

1. Suivez votre maintenance préventive dans une GMAO

Une bonne GMAO permet au responsable de l'installation, aux subordonnés et aux clients de suivre l'état des travaux de maintenance préventive sur leurs actifs et les coûts associés à ces travaux dans un système complet. La GMAO permet également de suivre les listes de contrôle dans vos procédures de maintenance préventive. Les listes de contrôle garantissent que le travail est terminé dans un ordre défini et que rien n'est manqué.

2. Travailler selon la règle des 10 %

Un moyen simple d'améliorer la disponibilité de vos actifs et de réduire les réparations imprévues consiste à respecter la règle de maintenance planifiée de 10 % pour les MP basées sur le temps. Fondamentalement, la règle des 10 % stipule qu'une action de maintenance préventive doit être effectuée dans les 10 % de l'intervalle de maintenance planifié. Par exemple, une MP trimestrielle tous les 90 jours doit être effectuée dans les 9 jours suivant la date d'échéance ou elle n'est pas conforme. La règle des 10 % aide à maintenir vos intervalles PM constants, réduisant la variation de la variable temporelle, améliorant ainsi la fiabilité.

3. S'assurer que les métriques sont en place pour surveiller

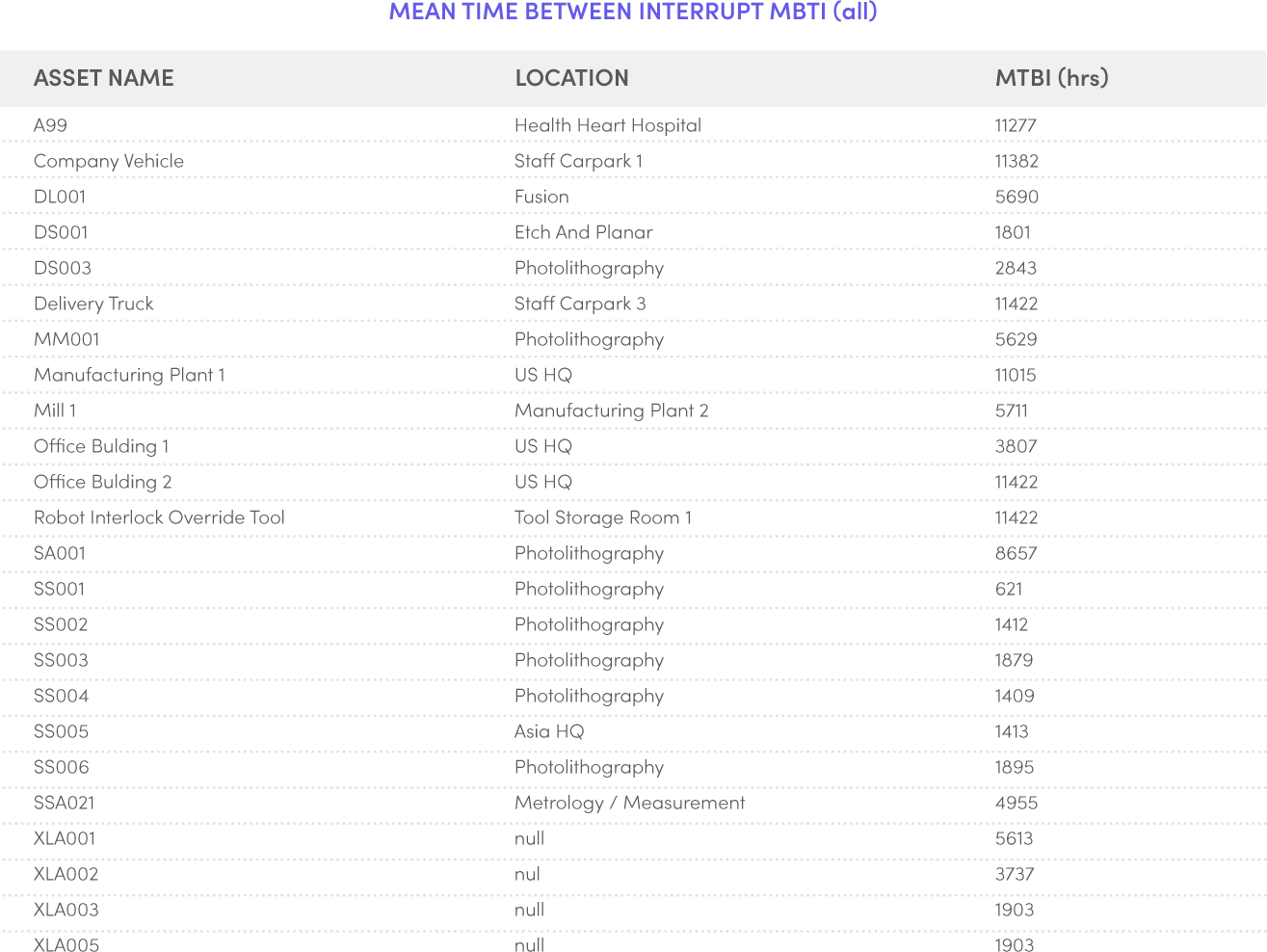

L'alimentation de toutes les informations de maintenance directement dans une solution de GMAO facilite la manipulation automatique des données pour permettre une analyse opérationnelle, technique et économique telle que la réparation ou le remplacement. Il génère également des rapports qui fournissent la preuve d'une maintenance efficace. Une GMAO vous donne également des informations sur vos indicateurs clés, ou KPI. Les mesures clés telles que le temps moyen entre les défaillances (MTBF), la conformité PM, le pourcentage critique doivent toujours être capturés, enregistrés et examinés pour les tendances. Les mesures démontrent l'efficacité d'un programme de maintenance préventive. MBTF peut vous aider à identifier votre actif le moins performant afin que vous puissiez le maîtriser et le reprendre sous contrôle. Une analyse simple comme celle-ci, à son tour, fournit une connaissance des modèles de comportement de défaillance de l'équipement par rapport à d'autres facteurs externes et internes tels que l'âge « de travail », la fréquence des particules, les paramètres EHM et les modèles de décision, les compromis opérationnels, etc. Nous pouvons ensuite utiliser ces connaissances pour améliorer la disponibilité du système et, en fin de compte, les résultats de l'entreprise.

Entretien et réparation d'équipement

- Différence entre maintenance préventive et maintenance prédictive

- Cinq étapes pour mettre en place un programme de maintenance préventive efficace

- Maintenance préventive :un aperçu

- Mesure du succès du programme de maintenance prédictive

- Réponses aux questions de maintenance prédictive

- Comment créer un programme de maintenance électrique

- 5 clés pour maintenir la fiabilité de l'équipement

- Principaux avantages d'un logiciel de maintenance préventive

- La valeur d'un programme de maintenance préventive pour les équipements industriels