5 façons dont votre équipe de maintenance peut augmenter l'efficacité de la production

Chaque jour, les usines de transformation de la viande doivent s'assurer que les détecteurs de métaux de leurs machines fonctionnent. C'est une simple vérification pour s'assurer qu'il y a du métal là où il devrait y en avoir et pas de métal là où il ne devrait pas y en avoir.

Ce processus consiste à faire passer des boules de test à travers la machine. Il faut environ 45 minutes pour terminer (25 minutes de travail manuel et 20 minutes de temps administratif). Il s'agit d'un entretien de routine, le type auquel la plupart des gens ne pensent pas à deux fois.

C'est également un exemple de la façon dont l'ajustement des processus de maintenance peut améliorer l'efficacité de la production. Au lieu d'un contrôle manuel, l'inspection peut être effectuée avec un lanceur de balles d'essai automatisé. Un bouton est enfoncé, les balles roulent toutes seules et la tâche se termine en cinq minutes. Le résultat est plus de 160 heures de disponibilité d'équipement supplémentaire par an.

Ce n'est qu'un exemple de la façon dont les entreprises peuvent tirer parti de la maintenance pour augmenter l'efficacité de la production. Cet article décrit plusieurs autres stratégies pour renforcer l'efficacité de la production à l'aide de la maintenance, notamment :

- Influence de la maintenance sur l'efficacité de la production

- Cinq façons dont l'équipe de maintenance peut augmenter la capacité de production

- Comment mesurer l'impact de la maintenance sur la production

Qu'est-ce que l'efficacité de la production ?

L'efficacité de la production est une mesure utilisée principalement par les fabricants pour déterminer dans quelle mesure (et combien de temps) une entreprise peut répondre à la demande. Il compare les taux de production actuels aux taux de production attendus ou standard.

Un taux d'efficacité de production plus élevé offre trois résultats essentiels pour les fabricants :

- Utilisation des ressources réduite :Des systèmes de production efficaces produisent le même nombre de biens avec moins de ressources

- Marges financières plus élevées :Une production efficace signifie des marges plus élevées tout au long de la chaîne d'approvisionnement

- Une meilleure expérience client :Une production efficace permet aux produits et services d'être livrés régulièrement et de manière fiable aux clients

Découvrez comment la maintenance se connecte à une expérience client de classe mondiale

Comment calculer l'efficacité de la production

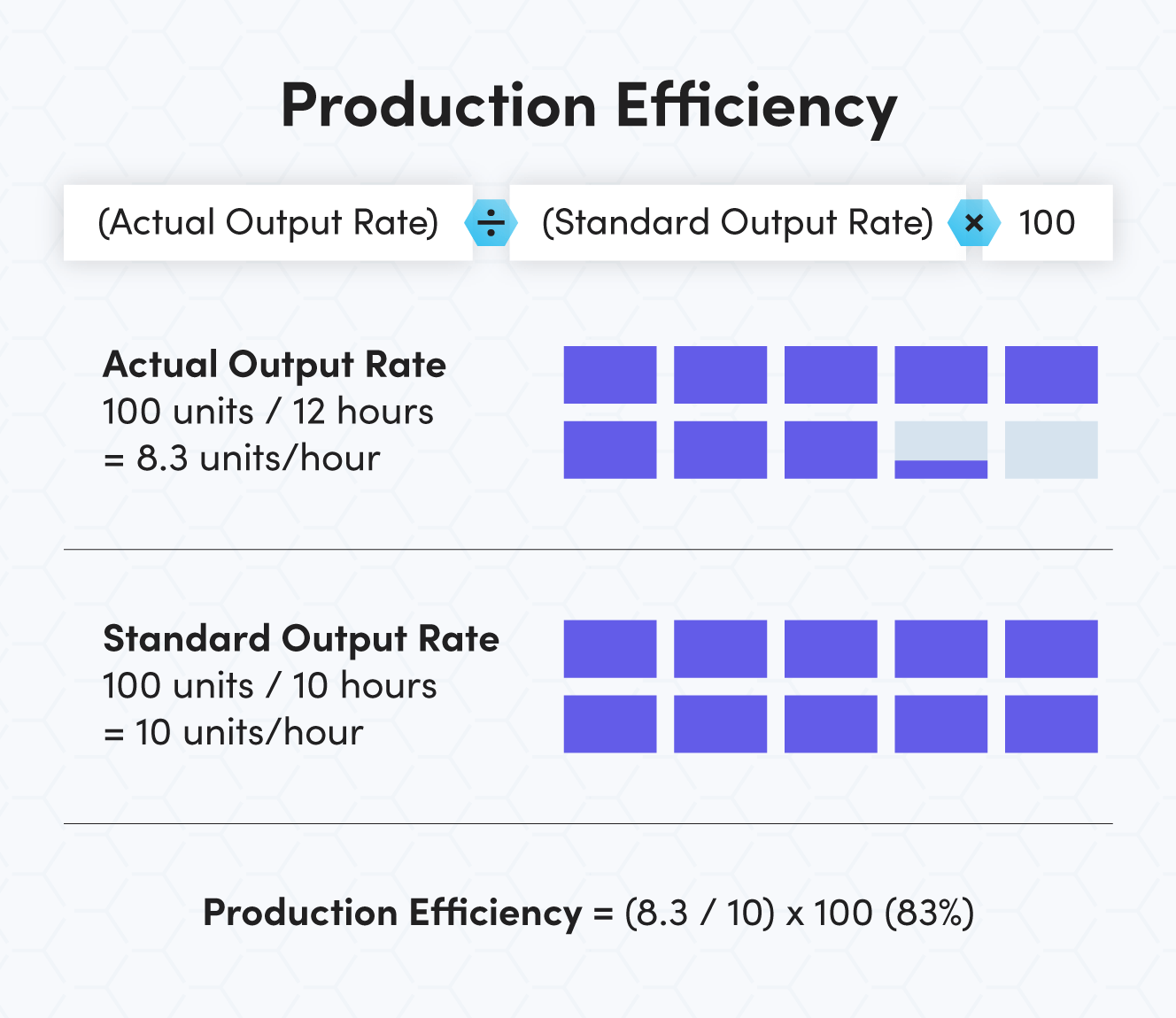

Le calcul de l'efficacité de la production compare le taux de production réel au taux de production standard. La formule peut être appliquée au travail manuel ou automatisé.

Lorsqu'il s'agit de procédés industriels, le calcul prend en compte la qualité. Disons que vous produisez 50 unités en une heure, mais seulement 30 sont utilisables. Votre taux de production pour cette heure est de 30 unités.

La formule suivante est utilisée pour calculer l'efficacité de la production :

Rendement de production =(Taux de sortie réel/Taux de sortie standard) x 100

Par exemple, une entreprise manufacturière reçoit une nouvelle commande de 100 unités. Le taux d'achèvement standard pour 100 unités est de 10 heures, soit 10 unités par heure. Cependant, l'entreprise a mis 12 heures pour réaliser 100 unités de qualité. Dans ce cas, la formule d'efficacité de la production ressemblerait à ceci :

Taux de sortie réel =100 unités/12 heures (8,3 unités/heure)

Taux de sortie standard =100 unités / 10 heures (10 unités/heure)

Efficacité de production =(8,3 / 10) x 100 (83 %)

Dans ce cas, les niveaux de production et de productivité sont inférieurs à la capacité.

Obtenez un guide complet sur les métriques de maintenance et comment les utiliser dans votre établissement

Comment la maintenance peut augmenter l'efficacité de la production

Un bon entretien des équipements est essentiel pour augmenter l'efficacité de la production. Il garantit que la performance totale effective de votre équipement (TEEP) est aussi élevée qu'elle peut l'être. L'utilisation de la maintenance préventive pour maintenir le fonctionnement optimal des actifs aide à :

- Limiter les temps d'arrêt des équipements :Si l'équipement est vérifié régulièrement, vous pouvez trouver et réparer les pannes avant qu'elles ne provoquent de grosses pannes qui perturbent la production. Avoir un calendrier de maintenance préventive solide vous permet également de vous coordonner avec la production afin que les temps d'arrêt planifiés soient effectués rapidement.

- Mettre en place un système d'action corrective en cas de défaillance :Avoir une stratégie pour trouver, analyser et corriger les défaillances (alias un FRACAS) vous permet de cibler les problèmes récurrents à leur racine. Vous pouvez repérer et éliminer les problèmes qui ont le plus d'impact sur la disponibilité de l'équipement et la qualité des produits.

- Mieux coordonner les changements d'équipe :De meilleurs changements entre les quarts de maintenance signifient communiquer les bonnes informations aux techniciens rapidement et avec précision. Cela inclut un aperçu du travail qui doit être fait, quand et de tous les obstacles qui pourraient entraver ce travail.

- S'assurer que les procédures opérationnelles standard sont claires et maintenues :les SOP forment les opérateurs à effectuer la maintenance de routine afin que les machines puissent fonctionner avec moins de pannes et d'accidents.

Cinq choses que votre équipe de maintenance peut commencer à faire demain pour augmenter l'efficacité de la production

Il y a beaucoup de projets qui prennent des mois ou des années à réaliser. Mais obtenir des gains rapides est également crucial pour créer une dynamique et prouver la valeur de votre équipe de maintenance. Voici donc cinq choses que votre équipe de maintenance peut commencer à faire demain pour augmenter l'efficacité de la production.

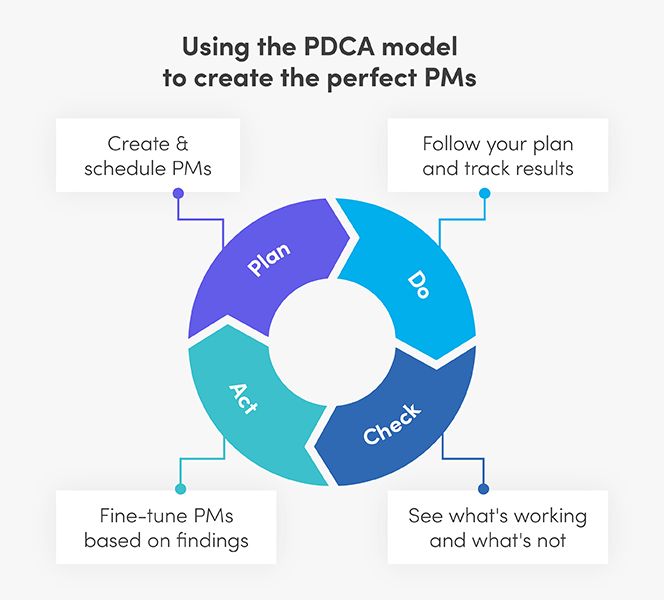

1. Optimisez la fréquence de vos MP

Un programme d'entretien préventif peut être un bon exemple d'avoir trop de bonnes choses. Aller trop loin dans la maintenance préventive peut affecter l'efficacité de la production de deux manières. Vous pouvez soit perdre un temps précieux en évitant des pannes inexistantes. Ou vous pouvez augmenter le risque de défaillance en vous mêlant d'un composant parfaitement fin.

Ces directives peuvent vous aider à trouver le bon équilibre entre trop de MP et pas assez :

- Utilisez les journaux de maintenance de l'équipement pour suivre le taux d'échec détecté sur les tâches de maintenance préventive. Commencez par les MP qui prennent le plus de temps à faire ou qui coûtent le plus.

- Si un MP conduit à une maintenance corrective régulière, maintenez-le à la même fréquence.

- Si un PM identifie rarement une défaillance, essayez d'augmenter le délai entre les inspections. Si le taux d'échec trouvé dépasse la fréquence du PM, modifiez votre calendrier afin qu'il soit mieux aligné. Par exemple, une inspection peut avoir lieu toutes les deux semaines. Mais une panne est généralement constatée toutes les six semaines. Dans ce cas, prévoyez plutôt une PM toutes les 4 à 6 semaines.

- Si une machine subit des pannes fréquentes entre les inspections, essayez de raccourcir les intervalles de maintenance. Vous pouvez également modifier le déclencheur pour la maintenance, en le faisant passer d'un déclencheur basé sur le temps à un déclencheur basé sur l'utilisation ou les performances.

Lire un guide complet pour auditer et optimiser votre programme de maintenance préventive

2. Identifier les machines qui peuvent être entretenues en cours d'exécution

Certains entretiens de routine peuvent être effectués pendant qu'une machine est encore en fonctionnement. Découvrez s'il existe des actifs sur lesquels vous pouvez travailler en toute sécurité tout en étant utilisés pour la production. Le mot clé là-bas est « en toute sécurité ». Cela peut signifier que certains travaux ne peuvent pas être effectués car certaines zones d'une machine ne sont pas accessibles en toute sécurité pendant son fonctionnement. Dans ce scénario, déterminez si une maintenance partielle est possible et si elle aura un impact positif sur les performances de l'équipement.

C'est également une bonne idée de suivre les actifs en rotation ou de rechange et de les échanger contre des équipements de production lorsque cela est possible. Cela vous permet d'effectuer un entretien régulier sur ces machines sans sacrifier la productivité.

3. Rendre les capacités de l'équipement transparentes et claires

Créez une liste à toute épreuve d'instructions pour l'utilisation de l'équipement et des problèmes courants à connaître. Vous pouvez utiliser une analyse des modes et effets de défaillance (AMDEC) pour créer une liste des défaillances courantes rencontrées par chaque actif. Cela peut également inclure des signes avant-coureurs de pannes.

Le fait de disposer de ces informations clairement définies et facilement accessibles donne aux opérateurs la possibilité de remarquer les premiers signes de défaillance et d'avertir la maintenance avant qu'elle ne s'aggrave. Les employés seront habilités à observer et à identifier tout problème potentiel, et à les signaler en conséquence.

4. Utilisez les données des bons de travail pour identifier où votre équipe peut être plus efficace

Les données des bons de travail peuvent vous indiquer quelles tâches peuvent être effectuées plus rapidement et comment minimiser le risque de défaillance des actifs afin que vous puissiez augmenter l'efficacité de la production. Recherchez ces signes révélateurs de processus interrompus dans vos ordres de travail :

- Pièces et fournitures non disponibles :Si ce problème retarde la maintenance, passez en revue le processus d'achat de pièces et de fournitures. Cela implique de s'assurer que vos décomptes de cycles sont exacts et que le seuil d'approbation des achats est suffisamment bas pour que l'inventaire puisse être réapprovisionné rapidement. Vous pouvez également créer des kits de pièces pour les réparations fréquentes ou les réparations d'urgence sur les équipements de production afin que votre équipe puisse localiser et récupérer les pièces rapidement.

- Problèmes mal identifiés/mal diagnostiqués ou instructions manquantes :Assurez-vous que les listes de tâches, les codes d'échec et les descriptions sont clairs. Joignez des photos, des manuels et d'autres documents au bon de travail.

- Ressources détournées résultant d'ordres de travail d'urgence :Les urgences peuvent toujours être évitées. Analysez les données de vos ordres de travail, recherchez les tâches trop volumineuses et divisez-les en tâches plus petites pour réduire le risque de perturbations majeures.

- Conflits de planification avec la production :Vérifiez si la maintenance peut être planifiée pendant la production ou si le travail peut être effectué à un autre moment, comme le soir ou le week-end. Vous pouvez également envisager de confier aux opérateurs des responsabilités de maintenance mineures associées à l'ordre de travail.

- Manque de compétences adéquates des travailleurs :Les données de l'ordre de travail peuvent vous montrer si la ou les personnes affectées au travail peuvent ne pas avoir les bonnes compétences. Indiquez très clairement sur la demande de travail le type de compétences ou de certifications nécessaires pour certains types de maintenance.

Intégrez les opérations à votre stratégie de maintenance

5. Trouvez les plus gros obstacles pour votre équipe et éliminez-les

Vous pouvez apprendre beaucoup des données provenant de votre équipement et de vos bons de travail. Mais parfois, il suffit de demander aux personnes qui font le travail réel. Ils seront en mesure de vous dire à quels obstacles ils sont confrontés lorsqu'ils terminent leur travail. Agir sur ces informations est crucial pour améliorer continuellement vos processus de maintenance. Toutes ces améliorations peuvent contribuer à une augmentation considérable de l'efficacité de la production.

Par exemple, vos techniciens peuvent passer beaucoup de temps à aller et venir du bureau pour récupérer des manuels, des historiques d'actifs ou d'autres documents qui les aident dans leur travail. Vous ne le saurez probablement pas simplement en examinant les enregistrements de bons de travail ou les rapports de temps de clé. Armé de ces informations, vous pouvez trouver une solution. Cela crée peut-être des zones dans toute votre installation où les fichiers peuvent être consultés pour les actifs à proximité. Ou il peut s'agir de numériser ces fichiers afin qu'ils soient accessibles via un appareil mobile.

Voici quelques questions à poser à vos techniciens pour trouver d'éventuels obstacles :

- Quelles tâches vous éloignent généralement d'une machine ?

- Les informations et les pièces sont-elles facilement accessibles ? Si non, pourquoi ?

- Quelles informations vous aideraient à effectuer votre travail plus efficacement ?

- Y a-t-il des processus ou des systèmes difficiles à utiliser ou susceptibles d'être améliorés ?

- Y a-t-il quelque chose qui vous empêche fréquemment de commencer une tâche à temps ?

Quatre façons de mesurer l'impact de la maintenance sur l'efficacité de la production

Il existe de nombreuses façons de mesurer l'impact de vos efforts de maintenance sur l'efficacité de la production. Les métriques les plus courantes sont les suivantes :

Taux d'échec trouvé sur la maintenance préventive

Cette mesure vous aidera à mesurer l'efficacité de votre programme de maintenance préventive. Si votre taux d'échec détecté est élevé, cela signifie que vous réduisez la maintenance inutile tout en évitant des interruptions majeures de la production.

Temps d'arrêt imprévu des actifs (90 derniers jours)

Ce nombre suit la quantité de temps d'arrêt imprévus de l'équipement et le compare à la période de 90 jours précédente. Étant donné que chaque minute d'arrêt réduit l'efficacité de votre production, ce nombre met en évidence la façon dont la maintenance contribue à des actifs plus sains et plus performants.

Délai moyen pour répondre et réparer les pannes

Cette statistique quantifie tout le travail que vous avez fait pour vous préparer aux urgences. Des pannes vont arriver. Avoir un plan pour corriger rapidement et en toute sécurité ces défaillances vous aidera à réduire le temps d'arrêt de la production.

Des start-ups propres

Comparez la quantité de produits utilisables provenant de l'équipement avant et après la fin de la maintenance. Si la machine fonctionne mieux après la maintenance, c'est la preuve que votre équipe augmente la capacité de production de manière significative.

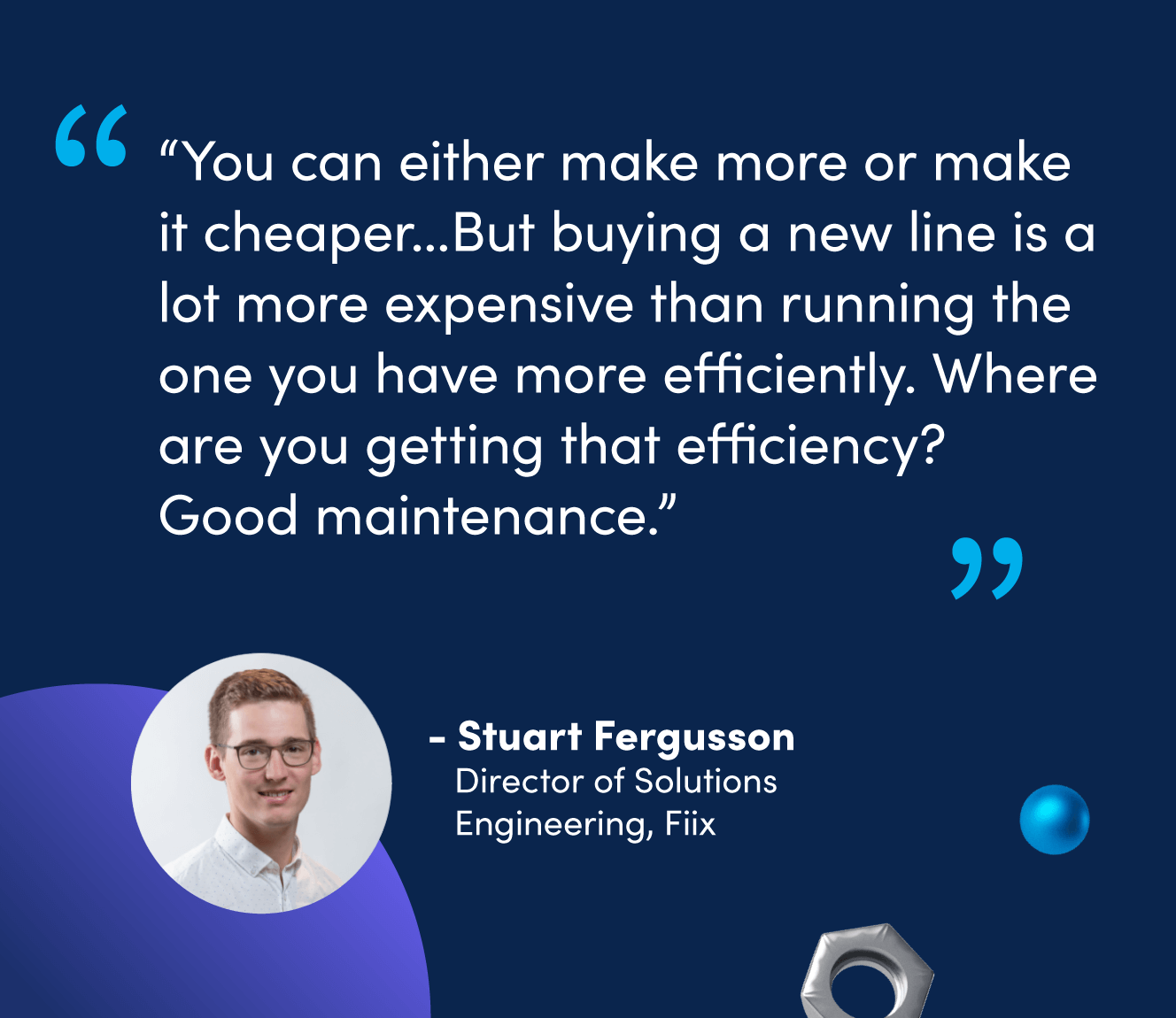

La maintenance a la possibilité d'améliorer l'efficacité de la production

La maintenance est souvent considérée comme une dépense. Un mal nécessaire. Un centre de coûts. Mais la réalité est qu'un bon entretien peut faire avancer votre entreprise. Lorsque vous maintenez les machines en marche, vous pouvez faire plus, plus vite, avec moins. Cela signifie des clients plus satisfaits, de meilleurs résultats et plus de bénéfices pour tous les membres de la chaîne d'approvisionnement. C'est un vrai gagnant-gagnant.

Afin de transformer la maintenance d'un centre de coûts en un moteur d'activité, vous devez réorienter la maintenance en tant que fonction métier et commencer à vous demander comment la maintenance peut améliorer l'efficacité de la production. À partir de là, un monde d'opportunités s'ouvre.

Entretien et réparation d'équipement

- 4 façons dont le manque de compétences en fabrication peut avoir un impact sur votre entreprise

- 5 conseils pour motiver votre équipe de maintenance

- Opérations + Maintenance =Production

- 7 façons de réduire les temps d'arrêt en mettant à jour votre technologie de maintenance

- 3 façons dont l'environnement peut affecter votre moteur à courant alternatif

- Augmenter les ventes :10 façons de faire de l'intelligence artificielle un membre de votre équipe de vente

- Comment les pinces hydrauliques peuvent améliorer l'efficacité de la production

- Cinq façons de prolonger la valeur de vos actifs

- La maintenance préventive sur papier peut être essentielle pour votre entreprise