Laminoir Rolls and Roll Shop

Rouleaux de laminoir et magasin de rouleaux

Les rouleaux sont les consommables principaux et très coûteux d'un laminoir. Ils sont utilisés pour laminer l'acier dans le laminoir et leurs performances dépendent de nombreux facteurs, notamment les matériaux utilisés et les charges auxquelles ils sont soumis pendant le service. La conception du rouleau est influencée par les limitations appliquées par la charge de roulement, la résistance au rouleau et le couple disponible pour le roulement. En cas de laminage à plat, il est également influencé par la tolérance faite pour le cintrage et par le cambrage des rouleaux. La conception du rouleau est de prendre soin de la charge et du couple requis pour toute passe. De plus, il doit s'assurer que les dimensions physiques et le matériau du rouleau sont capables de supporter les charges les plus lourdes survenant pendant la séquence de laminage. Un autre facteur important en ce qui concerne la durée de vie du rouleau est les propriétés d'usure du matériau du rouleau.

Matériaux en rouleau

Dans le laminage des aciers, le matériau des cylindres doit être capable de supporter des charges qui déforment plastiquement le matériel roulant sans être lui-même déformé plastiquement. Dans le laminage de l'acier à chaud, ce n'est pas un problème difficile et les cylindres en fer ou en acier conviennent s'ils fonctionnent à une température considérablement inférieure à celle du matériel roulant. L'utilisation de rouleaux de fer ou d'acier dans un cas particulier dépend de la tâche spécifique qu'ils doivent effectuer et si la ténacité, la résistance à la fissuration thermique ou aux charges de choc ou les propriétés de résistance à l'usure sont les plus importantes.

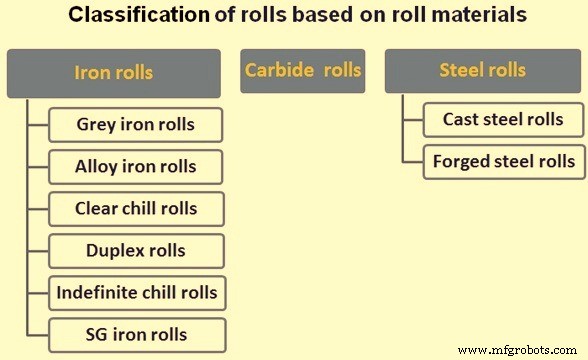

Les rouleaux peuvent être classés selon les matériaux des rouleaux (Fig 1) et la méthode de fabrication, la première subdivision principale étant (i) les rouleaux en fer et (ii) les rouleaux en acier. Cette répartition dépend de la teneur en carbone du matériau. Dans le cas des rouleaux, la ligne de démarcation est généralement prise à environ 2,4 % C. Normalement, les rouleaux sont désignés comme ayant une base en acier en dessous de ce chiffre et une base en fer au-dessus de ce chiffre. Il existe une distinction structurelle marquée entre ces deux types car il n'y a pas de carbone graphitique libre dans les rouleaux de base en acier. Les rouleaux d'acier peuvent être coulés ou forgés, ce qui donne une subdivision supplémentaire. Une autre division qui traverse la classification ci-dessus est celle des rouleaux duplex coulés doubles qui peuvent être coulés avec une surface extérieure en métal dur et un métal plus résistant et plus résistant formant le centre du rouleau.

Fig 1 Classification des rouleaux basée sur les matériaux des rouleaux

Rouleaux de fer

Les rouleaux de fer sont des types suivants.

- Rouleaux en fonte grise – Ceux-ci sont coulés par une enveloppe de sable et sont constitués de fonte grise (contient des flocons de graphite libre). La structure du rouleau est uniforme partout et est très résistante à la fissuration au feu. Il est dans une certaine mesure autolubrifiant en raison du graphite libre, ce qui est un avantage lorsque des colliers de butée sont utilisés pour résister à la poussée d'extrémité pendant le laminage. Une analyse typique du matériau du rouleau est le carbone (C) - 2,5 % à 3 %, le silicium (Si) - 0,5 % à 1 %, le manganèse (Mn) - 0,4 % à 0,8 %, le phosphore (P) - 0,5 % max, et soufre (S) 0 0,1 % max. Le P est autorisé jusqu'à 0,5 % pour augmenter la fluidité du métal pendant la coulée, mais il est avantageux de le réduire si des températures de coulée plus élevées sont possibles car le P est nuisible aux propriétés de la fonte. S est maintenu au minimum et Si est choisi pour réguler la teneur en graphite libre, car la présence de Si favorise la graphitisation. Mn est utilisé pour neutraliser le S et désoxyder le métal. Une teneur trop élevée en Mn résiste à la graphitisation.

- Rouleaux en fonte alliée - Pour améliorer la qualité de la fonte grise, divers éléments d'alliage peuvent être ajoutés pour donner au rouleau une dureté accrue. Ces rouleaux de fer allié ne contiennent que de petites quantités de nickel (Ni), de chrome (Cr) et de molybdène (Mo) et ils offrent une usure et une résistance légèrement meilleures que la fonte grise droite. Le rouleau de fer allié avec des quantités plus élevées d'ajouts d'alliage est beaucoup plus dur et s'use mieux, bien qu'il soit naturellement plus coûteux et doive produire un tonnage laminé plus élevé. La présence de Ni favorise la formation de graphite mais comme il se présente sous une forme très finement répartie, il conduit à une plus grande ténacité et résistance à la fissuration au feu. Le Cr augmente la tendance à former du carbone combiné et limite la formation de graphite, ce qui donne un fer beaucoup plus dur mais plus cassant. Le Mo et le tungstène (W) favorisent la formation de carbone combiné et en plus ils ajoutent à la résistance à haute température. Avec un fer allié au Cr, il y a une tendance à la rupture du collier dans les rouleaux de section en raison de la fragilité et de plus, une bonne alimentation en eau est nécessaire pour refroidir les rouleaux afin d'éviter la fissuration au feu. Une analyse typique du rouleau est C- 3 %, Si- 1 %, Ni – 1 % (ou Mo -0,5 %) et Cr – 1 %. Une marque courante de rouleau de fer allié est le fer « Adamite ». La dureté des rouleaux est une mesure de la résistance à l'usure et elle est généralement exprimée en degrés de dureté au scléroscope Shore. Les rouleaux de fer gris relativement doux ont une dureté de 30 à 40 degrés Shore, mais ceux-ci peuvent être augmentés jusqu'à 38 à 50 degrés dans les rouleaux de fer allié. Cette dernière est une fonte grise mais le graphite est finement divisé et la matrice est plus dure. Les cylindres plus tendres sont privilégiés pour l'ébauche et les étapes intermédiaires du laminage et les cylindres à grains d'alliage plus durs pour la finition.

- Rouleaux de refroidissement clair ou de refroidissement définitif – Un rouleau de refroidissement clair a une couche de surface de fer blanc produite en induisant un refroidissement rapide à la surface (au moyen d'un refroidissement dans le moule) qui limite la formation de graphite libre. Le noyau est en fonte grise en raison de la vitesse de refroidissement plus lente et la zone intermédiaire est un mélange de fonte blanche et grise. Les cous et les wobblers ou les pointes de bêche ne doivent pas être refroidis et conservent donc une plus grande ténacité. La couche refroidie est dure et résistante à l'usure mais elle est cassante. Elle est généralement d'environ 25 mm d'épaisseur sur les rouleaux lisses mais peut être augmentée lorsque des rainures peu profondes sont nécessaires. L'analyse est similaire aux rouleaux de fonte grise bien que la teneur en C soit plus élevée. Un C inférieur donne une dureté inférieure mais il renforce le rouleau et réduit l'incidence de la fissuration et de l'écaillage de la surface. Il est donc utilisé dans les cas de contraintes élevées, comme dans le laminage de plaques. La dureté de la surface peut être comprise entre 55 et 65 degrés Shore, mais les rouleaux ont une bonne résistance aux changements de température et à la fissuration au feu. Un rouleau de refroidissement partiel est produit en refroidissant des parties choisies du baril (par exemple passes de finition) et laissant le reste en fonte grise. Des éléments d'alliage peuvent être ajoutés aux rouleaux refroidisseurs pour donner des valeurs de dureté de 65 à 90 degrés Shore et peuvent contenir environ 4,5 % de Ni, le Cr équilibrant la tendance à former du graphite libre. Les rouleaux refroidisseurs à roulement Ni sont censés avoir une tendance à l'écrouissage et sont plus adaptés au laminage à froid en raison de leur sensibilité à la fissuration au feu.

- Rouleau composite ou duplex – Une méthode permettant de combiner une surface très dure avec un noyau dur consiste à couler le rouleau par double coulage. La première coulée donne une coquille de fer blanc hautement allié qui refroidit rapidement à la surface dans un moule de refroidissement, après quoi la deuxième coulée (souvent de fonte grise) déplace le centre fondu du fer allié et le remplace par un noyau dur. La dureté de la coque est de 75 à 95 degrés Shore.

- Refroidissement indéfini - Avec ce type de rouleau, il y a un refroidissement blanc sans graphite très fin clairement défini et aucune zone de mélange intermédiaire. Les couches de surface contiennent de très petites particules de graphite et la structure se transforme doucement en noyau gris. La dureté diminue lentement d'abord à partir de la surface à raison d'environ 1 degré Shore par 10 mm de profondeur, puis plus rapidement vers le centre mou. Il y a donc une bonne profondeur utilisable. La surface est plus résistante à la fissuration par le feu et à l'écaillage que le rouleau de refroidissement définitif et les rouleaux adhèrent mieux au matériel roulant. Un rouleau refroidisseur en alliage indéfini avec une dureté de surface de 55 à 75 degrés Shore peut contenir du Ni, du Cr et du Mo. Ces rouleaux peuvent être traités thermiquement pour les durcir contre les charges de choc. Un exemple de ce type est le refroidissement indéfini Adamite. Ces rouleaux peuvent être traités thermiquement et sont résistants à l'écaillage et à la fissuration au feu.

- Rouleaux en fonte à graphite sphéroïdal - Les rouleaux en fonte à graphite sphéroïdal (SG) trouvent une utilisation dans certaines usines. Il s'agit d'avoir du graphite sous forme nodulaire lorsqu'il est coulé à l'aide d'une procédure de coulée spéciale impliquant l'ajout de magnésium (Mg). Le fer à graphite sphéroïdal a une résistance et une ténacité beaucoup plus grandes, le premier étant environ le double de celui d'un fer à graphite lamellaire à haut rendement et le second est augmenté d'environ douze fois. La plupart des rouleaux ont une structure perlitique, mais la structure aciculaire est également disponible pour une meilleure résistance à l'usure. Une bonne finition peut être obtenue sur les rouleaux bien que des précautions d'usinage soient nécessaires car des fumées nocives sont dégagées. Les propriétés d'usure des rouleaux en fonte SG sont qu'ils s'usent uniformément et à un rythme similaire à celui de la fonte à graphite lamellaire. Ils conviennent à une utilisation là où un rouleau de fer normal n'est pas assez solide et où les rouleaux d'acier ont une durée de vie médiocre en raison d'une usure excessive mais, comme ils sont plus chers que les rouleaux de fer et d'acier, il faut faire attention au choix de l'application. La dureté peut être obtenue jusqu'à 80 degrés Shore ou plus.

Rouleaux en acier

Les rouleaux d'acier peuvent être coulés ou forgés. Ils sont beaucoup plus solides et plus résistants que les rouleaux de fer et sont donc utilisés lorsqu'un rouleau de fer n'est pas considéré comme suffisamment solide. Ils permettent d'utiliser des ébauches plus lourdes, en particulier là où des rainures profondes sont nécessaires. Les ruptures dues à la charge de choc sont beaucoup moins susceptibles de se produire et les propriétés peuvent être considérablement modifiées par un traitement thermique approprié. Cependant, les rouleaux en acier C s'usent plus rapidement que les rouleaux en fer en raison de leur faible dureté.

- Rouleaux en acier moulé – Ceux-ci peuvent varier considérablement selon l'analyse. Le rouleau C droit a de 0,40 % à 0,90 % C et la dureté est de 28 à 36 degrés Shore. Les laminoirs lourds (blooming, slabbing et dégrossissage lourd) utilisent les nuances inférieures (jusqu'à 0,60 % C) tandis que les cages de dégrossissage de billettes utilisent les nuances supérieures. L'ajout d'environ 0,5 % de Mo à ce type de rouleau avec de petites quantités de Ni et Cr (ou Mn supérieur) donne une résistance accrue et réduit la sévérité de toutes les fissures de feu qui peuvent se produire. La dureté est de 30 à 42 degrés Shore. Les rouleaux plus fortement alliés se situent généralement dans les plages d'analyse ayant C - 0,80 % à 1,0 %, Mn - 0,60 % à 0,90 %, Ni - 1,0 % à 2,5 %, Cr - 0,50 % à 1,10 % et Mo - 0,20 % à 0,40 %. Un jet C-Cr (C -1 %, Cr – 1,5 % à 1,75 %) est également effectué. Ces rouleaux sont généralement traités thermiquement, la plage de dureté est de 35 à 55 degrés Shore et ils sont couramment utilisés comme rouleaux de secours dans les laminoirs à 4 étages. Un acier allié contenant du tungstène (W) et d'une dureté de 40 à 50 degrés Shore est très résistant à la fissuration au feu et est parfois utilisé pour les rouleaux d'ébauche dans les laminoirs à chaud. Les rouleaux de base en acier allié coulé sont également fabriqués avec une analyse allant de C - 0,9 % à 2,5 %, Si - 0,5 % à 1,0 %, Mn - 0,4 % à 0,6 %, Ni - 0,25 % à 1,0 % et Cr - 0,5 % à 1,5 %. La teneur en C est dans une plage plus élevée que dans le rouleau d'acier coulé. Le C entier est sous forme combinée. La plage de dureté est de 30 à 55 degrés Shore, selon la teneur en C, et les rouleaux s'usent bien et sont solides. La durée de vie est en ligne avec le coût. Un bon refroidissement par eau est requis.

- Rouleaux en acier forgé - Ces rouleaux sont forgés à partir d'un lingot d'acier coulé et le travail mécanique nécessaire se traduit par une structure améliorée et plus résistante. Dans la forme d'acier C (0,35 % à 0,75 % C), ils sont utilisés pour les laminoirs de blooming, de slabbing et de dégrossissage lourd dans la partie inférieure de la gamme C et pour les laminoirs intermédiaires plus petits dans la partie supérieure de la gamme. Ceci est quelque peu arbitraire et dépend des conditions particulières de l'usine. Ils sont normalisés avant utilisation et la plage de dureté est de 24 à 30 degrés Shore. Sous la forme d'acier allié, ils peuvent être traités thermiquement pour donner une large gamme de dureté. Dans la plage de 50 à 55 degrés Shore, ils sont utilisés pour les gros rouleaux d'appui, autour de 80 degrés Shore pour les petits rouleaux d'appui en laminage à froid et 90 à 100 degrés Shore (entièrement durcis) pour les rouleaux de travail en laminage à froid. Une analyse typique est 1 % C, 1,5 % à 1,75 % Cr et 0,5 % Ni. Les rouleaux en acier forgé dans la plage de dureté de laminage à chaud sont très résistants aux chocs.

Rouleaux en carbure

Le carbure de tungstène, WC ou W2C, est un composé chimique contenant du tungstène et du carbone. Son extrême dureté le rend utile dans la fabrication de rouleaux de laminage pour une durée de vie prolongée dans les applications où de longues campagnes de laminage sont nécessaires. Les WC en combinaison avec les matériaux liants sous forme de poudre sont mélangés, broyés, granulés et compactés en ébauches de forme presque nette qui sont finalement frittées dans un four sous vide. Certains rouleaux sont ensuite pressés isostatiquement à chaud (HIP). Les cylindres sont ensuite rectifiés à l'aide de meules diamantées ou tournés au tour à l'aide d'outils de tournage très durs aux dimensions requises. Ces rouleaux sont normalement utilisés dans les blocs de finition de fil machine et dans certaines applications de laminage de forme. Ces rouleaux nécessitent une eau de refroidissement de haute qualité dans une plage de pH étroite et une dureté limitée. L'utilisation d'eau de refroidissement du rouleau en dehors de la plage de pH recommandée entraîne la perte du liant du rouleau, provoquant une défaillance prématurée de la surface du rouleau. Différentes qualités de rouleaux en carbure sont disponibles en fonction de la taille des grains, de la teneur en liant et de la composition du liant. La gamme d'applications de ces dernières années a étendu l'utilisation des rouleaux en carbure dans les broyeurs intermédiaires en utilisant un manchon en carbure monté sur un arbre en acier. Le montage est réalisé par une méthode mécanique ou en créant un rouleau composite en pressant et frittant une bague en carbure sur l'arbre.

Effet des éléments d'alliage sur les rouleaux

Les effets des éléments d'alliage sur les rouleaux sont donnés dans l'onglet 1.

| Tab 1 Effets des éléments d'alliage sur les rouleaux | ||

| Élément | Rouleaux en fer allié | Rouleaux en acier allié |

| Carbone (C) | Augmente la dureté, la fragilité et la résistance à l'usure. Diminue la ductilité, la profondeur de refroidissement | Augmente la dureté, la fragilité et la résistance à l'usure. Diminue la résistance aux chocs. |

| Silicium (Si) | Augmente le graphite, ajoute à la propreté, Diminue la profondeur de refroidissement | Nettoie l'acier dans une proportion de 0,20 % à 0,35 %, ajoute à la dureté, désoxydant, favorise la coulée sonore |

| Phosphore (P) | Augmente la dureté et la fragilité. | Augmente la dureté et la fragilité, diminue la ductilité, a tendance à se séparer |

| Soufre (S) | Augmente la dureté, la fragilité et la profondeur du refroidissement | Augmente la dureté et la fragilité. Diminue la ductilité. Doit être utilisé avec discrétion |

| Manganèse (Mn) | Réduit le refroidissement dans les plages inférieures, augmente le refroidissement dans les plages supérieures, augmente la dureté en combinaison avec le nickel et le chrome, augmente la fragilité | Augmente la dureté et la fragilité. Nettoyant pour la résistance à la traction et à l'usure |

| Nickel (Ni) | Augmente la résistance, la dureté et la résistance à l'usure. Diminue la profondeur de refroidissement | Augmente la résistance, la dureté et la résistance à la fissuration par le feu en combinaison avec Cr et autres |

| Molybdène (Mo) | Augmente la résistance, la dureté et la résistance à la fissuration par le feu, rend le grain fin | Augmente la résistance et la dureté |

| Vanadium (V) | Augmente la profondeur de refroidissement, la force et la résistance à la fissuration par le feu, réduit la ductilité | Augmente la ténacité, la dureté et la sensibilité au traitement thermique |

| Chrome (Cr) | Durcisseur à tout moment ; utilisé en combinaison avec Ni ou Mo ou les deux, augmente la profondeur de refroidissement | Durcisseur - fonctionne mieux en combinaison avec Ni ou Mo ou les deux |

| Cuivre (Cu) | En petites quantités similaires à Ni | Similaire à Ni |

| Bore (B) | Durcisseur, à utiliser avec discrétion | Augmente la dureté |

Types de rouleaux utilisés dans divers laminoirs à chaud

Les types de rouleaux utilisés dans les laminoirs à fleurage et à brames, les laminoirs à billettes et à barres marchandes, les laminoirs à profilés, les laminoirs à plaques et les laminoirs à bandes à chaud sont indiqués respectivement dans les onglets 2, 3, 4, 5 et 6. La sélection d'un rouleau particulier dépend des exigences de production, du coût initial, des qualités spécifiques requises, etc. Une étroite collaboration avec le fabricant du rouleau est souhaitable pour s'assurer que ces exigences sont satisfaites dans la mesure du possible.

| Type de rouleau | Dureté de surface (Deg Shore) |

| Acier forgé, 0,4 % C | 24-30 |

| Acier coulé, 0,4 à 0,9 % C, Ductile | 28-36 |

| Acier allié moulé, 0 à 0,5 % Mo + Ni, Cr, Mn, solide, tenace, résistant à la fissuration au feu | 30-42 |

| Acier coulé Adamite, C élevé en solution complète +Ni, Cr, Bonne usure mais nécessite un refroidissement abondant à l'eau pour éviter les fluctuations de température | 30-48 |

| Onglet 3 Types de rouleaux pour les laminoirs à billettes et à barres marchandes | |

| Type de rouleau | Dureté de surface (Deg Shore) |

| Acier forgé 0,75 % C, rouleaux de support d'ébauche | 35 |

| Acier coulé – 0 à 0,5 % Mo + Ni, Cr, Mn, solide, tenace, résistant à la fissuration au feu | 30-42 |

| Rouleaux à grains perlitiques, Fonte, Robuste et résistant à la fissuration au feu, Rouleaux à torons | 30-38 |

| Rouleaux de grains spéciaux, amélioration ci-dessus | 35-40 |

| Acier coulé Adamite, C élevé en solution complète + Ni et Cr, Bonne usure mais nécessite de grandes fluctuations, Rouleaux d'ébauche | 30-48 |

| Rouleaux refroidisseurs droits C indéfinis, Les fluctuations de température doivent être évitées, Rouleaux de support intermédiaires | 35-40 |

| Rouleaux à grains en alliage d'adamite, très bonne pénétration de la dureté, nécessite un contrôle de la température et peut avoir une large gamme de dureté et de résistance, rouleaux à torons | 35-50 |

| Rouleaux refroidisseurs droits C, Haute résistance aux changements de température, à la rupture et aux craquelures de surface, Rouleaux de petite section | 55-65 |

| Amélioration des rouleaux refroidisseurs indéfinis en alliage d'Adamite sur les rouleaux droits C, ovales et de guidage | 55-70 |

| Rouleaux refroidisseurs indéfinis en alliage entièrement dur, amélioration sur Adamite, par exemple Nironite | 65-85 |

| Rouleaux refroidisseurs en fonte fortement alliée avec un bon écrouissage, Rouleaux de broyage de guidage | 65-90 |

| Graphite sphéroïdal, rouleaux de dégrossissage de billettes | 55 |

| Graphite sphéroïdal, Broyeurs à barres. La plupart des peuplements résistent à la fissuration au feu, Rouleaux d'ébauche | 60-65 |

| Onglet 4 Types de cylindres pour laminoirs à profilés | |

| Type de rouleau | Dureté de surface (Deg Shore) |

| Rouleaux en acier forgé, rouleaux d'ébauche, intermédiaires et de finition | 24-30 |

| Acier coulé, 0,4 à 0,9 % C, rouleaux d'ébauche | 28-36 |

| Rouleaux à grain perlitique, Solides, tenaces et résistants à la fissuration au feu, Rouleaux d'ébauche, intermédiaires et de finition | 30-38 |

| Acier coulé, 0 à 0,5 % Mo + Ni, Cr, Mn, Solide, tenace et avec une bonne résistance à la fissuration au feu, Rouleaux d'ébauche | 30-42 |

| Acier coulé Adamite, solution complète à haute teneur en carbone + Ni, Cr, bonne usure mais nécessite un refroidissement abondant pour éviter les fluctuations de température, rouleaux d'ébauche | 30-48 |

| Amélioration des rouleaux de grains spéciaux ci-dessus | 35-40 |

| Acier hyper eutectoide avec Ni, Cr et Mo, Résistance à l'usure et résistance dans des proportions à peu près égales, Rouleaux d'ébauche et de semi-finition | 35-45 |

| Rouleaux refroidisseurs droits C indéfinis, Les fluctuations de température doivent être évitées, Rouleaux de support intermédiaires | 38-40 |

| Rouleaux en alliage d'Adamite, Très bonne pénétration de la dureté, Nécessite un contrôle de la température, Fabriqués dans une large gamme de dureté et de résistance, Rouleaux intermédiaires et de finition | 38-50 |

| Acier moulé avec Cr et W, Haute résistance à la fissuration et à la fissuration au feu, Rouleaux de semi-finition | 40-50 |

| Rouleaux refroidisseurs indéfinis en alliage d'Adamite, amélioration des rouleaux ci-dessus, intermédiaires et de finition | 55-70 |

| Graphite sphéroïdal pour rouleaux d'ébauche inversés | 45 |

| Graphite sphéroïdal pour broyeurs à petite section | 60-65 |

| Onglet 5 Types de rouleaux pour les laminoirs à plaques | |

| Type de rouleau | Dureté de surface (Deg Shore) |

| Rouleaux à grain perlitique, Fonte, Robuste, tenace et résistant à la fissuration au feu, Rouleaux d'ébauche | 30-38 |

| Fonte, 0 à 0,5 % Mo + Ni, Cr, Mn, solide, tenace et avec une bonne résistance à la fissuration au feu | 40-42 |

| Rouleaux grain spécial, Perfectionnement sur Perlitique | 35-40 |

| Chill rolls droits C, Haute résistance aux changements de température, à la rupture et au craquelage de surface | 55-65 |

| Comme ci-dessus mais avec 0,4 à 1,0 % Mo, les cylindres de travail, les conditions du broyeur doivent être stables | 55-65 |

| Rouleaux refroidisseurs indéfinis en alliage. Les fluctuations de température doivent être évitées par les rouleaux de refroidissement, de travail et de finition | 65-85 |

| Rouleaux refroidisseurs en alliage, fonte d'alliage de nickel, bon écrouissage, rouleaux de finition | 65-90 |

| Rouleaux de refroidissement en alliage composé, coque extérieure en fonte blanche alliée formant une surface de travail et reste d'une fonte grise résistante, bon pour les finitions superfines, avantage de la coque étant auto-durcissante, rouleaux de travail | 75-95 |

| Onglet 6 Types de rouleaux pour laminoirs à bandes à chaud | |

| Type de rouleau | Dureté de surface (Deg Shore) |

| Rouleaux en acier forgé, Rouleaux de travail | 24-30 |

| Acier coulé Adamite, Haute teneur en carbone en solution complète avec Ni et Cr, Bonne usure mais nécessite un contrôle de la température par refroidissement, Cylindres de travail | 30-38 |

| Acier hyper eutectoide avec Ni, Cr et Mo, Résistance à l'usure et résistance dans des proportions égales, Rouleaux d'ébauche | 35-45 |

| Rouleaux refroidisseurs droits C indéfinis, Les fluctuations de température doivent être évitées, Rouleaux de support intermédiaires. | 38-40 |

| Rouleaux à grains en alliage d'adamite, très bonne pénétration de la dureté mais nécessitant un contrôle de la température, fabriqués dans une large gamme de dureté et de résistance, rouleaux intermédiaires et de finition | 35-50 |

| Acier coulé avec Cr et W, Haute résistance à la fissuration et à la fissuration au feu, Rouleaux d'ébauche | 40-50 |

| Chill rolls droits C, Haute résistance aux changements de température, à la rupture et au craquelage de surface | 55-65 |

| Comme ci-dessus mais avec 0,4 - 1,0 % Mo, les conditions de broyage doivent être plus stables et contrôlées de plus près, Cylindres de travail | 55-65 |

| Rouleaux de refroidissement indéfinis en alliage d'Adamite, amélioration ci-dessus, rouleaux de finition à chaud et de planage | 55-70 |

| Rouleaux refroidisseurs indéfinis en alliage, Amélioration sur Adamite, Rouleaux de travail | 65-85 |

| Rouleaux de refroidissement en alliage, rouleau en fonte, qualités similaires mais améliorées aux rouleaux de refroidissement indéfinis en alliage | 65-90 |

| Rouleaux de refroidissement indéfinis en alliage de manganite, très résistants aux craquelures causées par le feu, aux marques de queue, aux ecchymoses et à l'écaillage, rouleaux de train de travail | 75-85 |

| Graphite sphéroïdal, Rouleaux d'ébauche | 60-65 |

| Graphite sphéroïdal, rouleaux de finition | 65-70 |

| Graphite sphéroïdal, Rouleaux d'appui | 50-55 |

Magasin de rouleaux

Les fonctions du magasin de rouleaux sont les suivantes.

- Recevoir l'assemblage des rouleaux du laminoir à la fin d'une campagne de laminage.

- Pour laver l'ensemble de rouleaux et démonter les rouleaux de l'ensemble.

- Les rouleaux sont inspectés pour les fissures de feu et le diamètre est mesuré. Les pièces individuelles des rouleaux et le roulement des rouleaux sont également inspectés si nécessaire.

- Le meulage/recreusage du rouleau est planifié et réalisé selon le plan.

- Le rouleau rectifié/recreusé est stocké dans des racks à rouleaux et attend son assemblage selon le programme de laminage du laminoir.

- Les cales après démontage sont envoyées en zone d'assemblage pour assembler le rouleau rectifié / recreusé selon le programme de laminage.

- L'assemblage du rouleau et de l'empoise s'effectue par paires.

- La paire de rouleaux assemblés est envoyée au laminoir.

Des contrôles de calage et de roulement sont effectués périodiquement. La fonction d'atelier de laminage comprend également le meulage des lames de cisaille qui se sont émoussées lors de leur utilisation dans le laminoir. L'atelier de laminage moderne dans un laminoir dispose des installations suivantes.

- Machines de meulage de rouleaux CNC entièrement automatiques et chargeuses de rouleaux pour les laminoirs à plat

- Machines de découpe de rainures de rouleaux CNC entièrement automatiques et chargeurs de rouleaux pour les laminoirs de profilés et de produits longs.

- Machines de meulage de rouleaux et d'anneaux en carbure de tungstène dans le cas de laminoirs à fil et de laminoirs à profilés légers

- Machines de calage et de calage pour tous les types de rouleaux

- Machines de texturation

- Tours à rouleaux

- Tours, fraiseuses et aléseuses

- Équipement de chauffage et de trempe par induction

- Machines à laver les cales

- Tilter pour cales

- Meuleuses à lame de cisaillement

- Installations de refroidissement et de lavage des rouleaux

- Racks de stockage de rouleaux

- Chariots de transfert de rouleaux

- Autres appareils utilisés dans les opérations quotidiennes de l'atelier de rouleaux

L'atelier de rouleaux conserve les données de performances des rouleaux individuels et procède à l'analyse des données des rouleaux pour améliorer la longévité des rouleaux. Pour cela, l'atelier travaille en étroite collaboration avec les fournisseurs de rouleaux afin d'améliorer les spécifications chimiques et physiques des rouleaux lors du prochain cycle d'approvisionnement. Roll shop coopère également avec l'agence d'enquête lors de l'analyse de la défaillance du rouleau en cas de défaillance du rouleau en leur fournissant les données d'historique du rouleau à partir de leur dossier.

Les fonctions de l'atelier de rouleaux comprennent également la prise de mesures d'approvisionnement en temps opportun pour les rouleaux afin qu'ils puissent mettre les rouleaux à la disposition de l'usine selon les besoins de l'usine. L'action d'approvisionnement doit être prise en tenant compte de l'inventaire des rouleaux qui doit être maîtrisé.

Lorsque la durée de vie du rouleau est terminée et que son diamètre de ferraille est atteint, il est déplacé vers la zone des rouleaux de ferraille pour leur élimination. De même, les rouleaux cassés sont également déplacés vers la zone de rebut des rouleaux une fois l'enquête sur la rupture du rouleau terminée.

Il existe deux solutions logicielles utilisées par les magasins de rouleaux modernes. Il s'agit du système de gestion de l'atelier de rouleaux (RSMS) et du système de gestion des défauts de rouleaux (RDMS) pour un contrôle et une analyse complets des opérations de l'atelier de rouleaux. RSMS permet des analyses allant de la surveillance réelle du processus de meulage/rainurage à la collecte et au traitement des données de production, de consommation et d'exigence, avec un minimum de ressources. Le RDMS est un outil puissant qui améliore et optimise la productivité grâce à des fonctions de gestion approfondie des défauts et à des actions correctives automatiques. De plus, l'atelier de laminage doit être entièrement intégré au laminoir et il doit y avoir un échange de données entre le système du laminoir et le système de l'atelier de laminage.

L'agencement de l'atelier de bobines est très important pour optimiser la logistique des mouvements de bobines. Des passages supplémentaires doivent être prévus pour la libre circulation des chariots élévateurs.

L'automatisation de la manutention des bobines au sein de l'atelier de bobines nécessite l'application de mesures de sécurité afin d'interdire au personnel les zones où les opérations sont effectuées automatiquement, et donc non directement supervisées par le personnel. Il est nécessaire de prévoir des barrières de sécurité pour marquer les limites de la zone de travail automatique. Dans cette zone, l'accès uniquement à des fins de maintenance ou d'urgence est autorisé.

Processus de fabrication

- Moulage et laminage de dalles minces

- Transport de génération et utilisations de la calamine

- Poutres universelles et son roulement

- Laminage de l'acier dans le laminoir à chaud

- Comprendre le processus de laminage dans un laminoir à produits longs

- Poinçons à goupille cylindrique :utilisations et applications

- Les Nuances de Mill Turn et Turn Mill :regardez de plus près !

- La Mill Machine et ses différentes sous-catégories

- Processus de laminage à chaud et à froid