Histoire de la fabrication de l'acier à l'oxygène de base

Histoire de la fabrication de l'acier à l'oxygène de base

La fabrication de l'acier à l'oxygène basique (BOS) est le processus de fabrication de l'acier en insufflant de l'oxygène pur (O2) dans un bain de métal liquide contenu dans un récipient appelé four à oxygène basique (BOF), convertisseur LD ou simplement convertisseur.

L'histoire de la sidérurgie commence au XIXe siècle, lorsque Réaumur de France en 1772, Kelly des États-Unis en 1850 et Bessemer de Grande-Bretagne en 1856 découvrent comment améliorer la fonte brute en contrôlant la teneur en carbone des alliages de fer, qui deviennent ainsi véritablement aciers. Tandis que Réaumur, chimiste, était animé par la curiosité scientifique, mais Kerry et Bessemer étant ingénieurs, répondaient au besoin d'acier en plus grande quantité et de meilleure qualité que la révolution industrielle, avec ses métiers à tisser, ses machines à vapeur, ses machines et ses chemins de fer, avait créé . Cela avait commencé une relation dialectique entre la science et la technologie et les concepts de base du raffinage du métal chaud (fonte brute) en oxydant le carbone (C) dans un bain liquide ont été inventés à cette époque.

Il s'agit d'un changement radical par rapport à la réaction gaz-solide dans les fours à cuve, prédécesseurs des hauts fourneaux qui réduisent le minerai de fer avec du charbon de bois, ou au puddlage du fer qui était une technologie de forgeage et d'affinage réalisée à l'état solide et qui a pas d'équivalent à l'heure actuelle. L'intensité des innovations qui dans la seconde moitié du 19ème siècle était impressionnante et a apporté un changement de paradigme. La fabrication de l'acier par le convertisseur Bessemer a vu le jour en 1856, le four à foyer ouvert, qui peut fondre la ferraille en plus d'affiner le métal chaud, a été découvert neuf ans seulement après le convertisseur Bessemer en 1865, et le convertisseur de base Thomas douze ans plus tard en 1877. Le convertisseur Thomas utilisait de l'air pour l'affinage du métal liquide.

Le convertisseur soufflé à l'air inventé par Bessemer en 1856 est considéré comme le premier procédé moderne de fabrication de l'acier. En 1877, le procédé Thomas, un procédé Bessemer modifié, a été développé pour permettre le traitement du fer liquide à haute teneur en phosphore. Dans le procédé Thomas, le phosphore (P) a été oxydé dans ce qu'on appelle un "après coup" après que la majeure partie du C ait été retirée du bain. Le procédé à foyer ouvert, également appelé procédé Siemens-Martin (SM), a été développé presque simultanément avec le procédé Thomas. Le procédé à foyer ouvert utilise un transfert de chaleur régénératif pour préchauffer l'air utilisé dans un brûleur, et il est capable de générer suffisamment de chaleur pour fondre et affiner la ferraille d'acier solide et le métal chaud dans un four à réverbère. Vers les années 1950, à l'époque où la sidérurgie basique à l'oxygène se profilait à l'horizon, la sidérurgie reposait principalement sur la technologie des procédés à foyer ouvert. Le métal chaud et la ferraille étaient chargés dans de grands fours horizontaux où les brûleurs fournissaient de l'énergie pour la fonte de la ferraille. Des lances à oxygène (O2) ont été utilisées pour améliorer l'efficacité du brûleur et pour éliminer le C et le silicium (Si) du métal chaud. Le procédé à foyer ouvert était un procédé allothermique et il fallait donc fournir de l'énergie externe au four. Les durées typiques de taraud à taraud étaient de huit heures pour des tailles de coulée de 200 tonnes à 250 tonnes d'acier liquide.

La prochaine innovation majeure dans la fabrication de l'acier, qui a suivi de près l'invention de l'électricité, a été le procédé de fabrication de l'acier au four à arc électrique (EAF). L'EAF a été introduit par Heroult à La Praz vers 1900 dans les vallées des Alpes proches de la source de la nouvelle énergie car à cette époque il n'était pas encore possible de transporter de l'électricité sur de longues distances. La technologie EAF était basée sur l'exploitation d'une énergie qui se substitue au charbon et également sur la fonte de ferraille en quantité encore plus importante que le feu ouvert. Le processus EAF de fabrication de l'acier a été crédité d'avoir lancé une économie de recyclage.

Le concept de BOS remonte à 1856 lorsque Henry Bessemer a breveté un procédé de fabrication d'acier impliquant le soufflage d'O2 pour décarboner la fonte liquide (brevet britannique numéro 2207). À cette époque, aucune méthode n'était disponible pour fournir la quantité d'O2 nécessaire au processus. Les quantités commerciales d'O2 n'étaient pas du tout disponibles ou étaient trop chères, et donc l'invention de Bessemer n'est restée que sur papier et est restée inutilisée. L'élaboration de l'acier par soufflage d'oxygène pur est devenue praticable en 1928, lorsque la société Linde a réussi à mettre au point une méthode (le procédé Linde-Fränkl) permettant de fournir de l'O2 pur en grande quantité. Grâce au succès du procédé Linde-Fränkl, l'O2 est également devenu beaucoup moins cher, de sorte que les deux conditions préalables (disponibilité de grandes quantités et disponibilité d'oxygène bon marché) pour l'introduction du procédé BOS ont été remplies.

Tant en Europe qu'aux États-Unis, des expériences avec O2 ont été menées à plusieurs reprises. Parmi ceux qui travaillaient avec de l'O2 de haute pureté se trouvait Otto Lellep, mais son concept de "souffler de l'O2 verticalement sur un bain de fer liquide" s'est avéré infructueux. Selon Hubert Hauttmann, qui a participé aux expériences de Lellep entre 1936 et 1939 à la Gutehoffnungshütte, où il était alors employé, l'intention était de convertir le fer liquide en insufflant de l'O2 pur à travers une buse à la base du convertisseur. L'acier ainsi produit était d'une qualité misérable.

Pendant la Seconde Guerre mondiale, des ingénieurs nommés CV Schwartz d'Allemagne, John Miles de Belgique et Durrer Suisse de et Heinrich Heilbrugge d'Allemagne ont proposé leurs versions de la fabrication d'acier soufflé à l'O2, mais seuls Durrer et Hellbrügge l'ont amené à un niveau de production à grande échelle. .

Carl Valerian Schwarz a déposé une demande de brevet en 1939 pour insuffler de l'oxygène dans le bain à une vitesse supersonique. Mais cette méthode aussi n'était « pas encore capable de produire de l'acier utilisable ». Bien que le dernier procédé de Linz-Donawitz (LD) ait des similitudes avec le brevet de Schwarz, ses caractéristiques typiques étaient différentes (par exemple « soufflage central, vertical »). C'est sûrement en raison du déclenchement de la Seconde Guerre mondiale que la technologie décrite dans le brevet de Schwarz n'a conduit initialement à aucune application pratique. C'est également à la fin des années 1930 que le Suisse Robert Durrer a commencé ses propres expériences.

Après la guerre, Heinrich Hellbrügge et Robert Durrer (directeur technique du Roll'schen Eisenwerke) ont commencé d'autres expériences à Roll'schen Eisenwerke dans la ville suisse de Gerlafingen. La photographie du premier convertisseur d'oxygène soufflé par le haut à Gerlafingen est montrée à la Fig 1.

Fig 1 Photographie du premier convertisseur d'oxygène soufflé par le haut à Gerlafingen

C'est Durrer qui a établi les principes théoriques de base et a conseillé à VÖEST de souffler l'O2 par le haut dans un récipient séparé, après qu'un contact ait été établi entre Gerlafingen et VÖEST pour une coopération technique à l'échelle industrielle. Une série d'expériences utilisant un convertisseur expérimental de 2 tonnes a débuté le 3 rd Juin 1949 dans les locaux de VÖEST. Après que l'équipe de Linz ait subi plusieurs revers initiaux, une percée a été réalisée dès le 25 e Juin 1949, lorsque la pression d'O2 a été abaissée et que la pointe de la lance de soufflage a été éloignée du bain, de sorte que le jet d'O2 ne pouvait pas pénétrer aussi loin. Grâce à cette percée, de l'acier a été produit qui pouvait être roulé en tôle sans problème. Le département expérimental de VÖEST a examiné cet acier et a été très positif dans ses observations. C'est à ce moment qu'est né le procédé d'élaboration de l'acier du convertisseur LD. Les expériences se sont poursuivies jusqu'à ce que plusieurs centaines de chauffes de 2 tonnes aient été produites, après quoi elles ont été commutées sur un convertisseur expérimental spécialement construit de 15 tonnes érigé à l'air libre. Le premier lot a été produit le 2 ème Octobre 1949. La nouvelle nuance d'acier a été soumise à des tests métallurgiques et autres en continu.

Le facteur clé de cette innovation était le mouvement du bain liquide. Jusque-là, il était considéré comme impossible d'obtenir un mouvement de bain suffisant sans insuffler l'O2 à une plus grande profondeur. Mais ce mouvement a été réalisé de manière très satisfaisante par la formation de CO (monoxyde de carbone). Le principe du «soufflage doux» a également favorisé la formation de FeO qui à son tour a absorbé les impuretés oxydées pour former des scories. Cela a contribué à la production d'une excellente nouvelle nuance d'acier.

Outre les Roll'schen Eisenwerke à Gerlafingen et VÖEST, Mannesmann AG à Duisburg-Huckingen et ÖAMG (c'est-à-dire Donawitz) ont également manifesté leur intérêt en mai 1949 pour le procédé de soufflage à l'O2 ou du moins la métallurgie à l'O2 en général. Lors des expérimentations de Linz et après une démonstration du procédé, une répartition précise du travail a été convenue le 17 e Juin 1949. VÖEST devait continuer à travailler avec de l'acier brut de Linz dans une cuve de raffinage beaucoup plus grande tandis que Mannesmann devait expérimenter le soufflage à l'O2 de l'acier Thomas, Roll'schen Eisenwerke étudierait l'utilisation de l'O2 dans l'EAF et ÖAMG effectuerait des tests avec O2 dans un four à fonte à cuve basse. L'accord obligeait toutes les personnes concernées par cette métallurgie de l'O2 à ne publier aucune déclaration ni à ne transmettre aucune information à l'extérieur de leur propre entreprise concernant les détails du raffinage de l'O2 dont ils auraient eu connaissance ou les conclusions auxquelles ils auraient pu parvenir lors des discussions à Linz le 17 e juin 1949.

Sur la base de l'accord, il est rapidement devenu évident à partir d'expériences à Donawitz que l'utilisation d'oxygène dans les fours à cuve était sans valeur, sur quoi l'entreprise a commencé à explorer différentes approches. Le procédé développé à Donawitz pour la récupération des scories à haute teneur en manganèse par soufflage à l'O2 a conduit à la prise de conscience que seule l'utilisation d'un procédé de soufflage à l'O2 pur devait être envisagée pour les plans d'expansion et de rationalisation de la production d'acier à Donawitz. Après une enquête approfondie et des travaux de développement réussis sur un montage expérimental de 5 tonnes ou 10 tonnes, avec de l'oxygène fourni lors des premiers essais à partir de bouteilles disposées en série, la direction de l'entreprise a décidé de construire une nouvelle aciérie, qui serait opérationnelle dans deux ans. Les ingénieurs de Donawitz ont initialement nommé leur procédé « SK », des initiales allemandes de « convertisseur d'oxygène ». Ce terme a permis de distinguer dans une certaine mesure les activités de VÖEST et ÖAMG.

Le 9 e En décembre 1949, Heinrich Richter-Brohm, alors directeur général de VOEST, prit une décision non sans risque pour la construction de la première aciérie LD. Peu de temps après et après avoir clarifié les questions concernant les méthodes de production des nuances d'acier plus dures, il a été décidé de construire également une usine LD à Donawitz. Les premiers brevets pour le procédé ont été déposés en 1950.

Dans le rapport annuel de recherche et d'assurance qualité de 1951, il était indiqué que « pendant l'année de référence, des travaux de recherche approfondis ont été consacrés aux nuances d'acier LD et une publication a été publiée. Ce type d'acier devrait posséder un fort potentiel en termes de qualité, et permettra notamment de produire des aciers présentant une qualité de surface élevée associée à une bonne formabilité à froid. Ceci est particulièrement important pour la production de tôles minces, où jusqu'à présent une bonne formabilité à froid n'était possible que si certains défauts de surface étaient acceptés (nuances d'acier calmé). Mais l'acier avec une limite d'élasticité plus élevée peut également être produit de manière extrêmement avantageuse par le procédé d'affinage à l'oxygène.

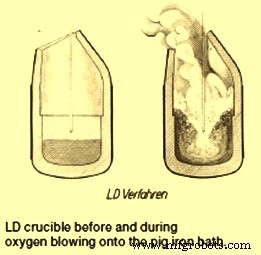

En 1951, il est devenu possible à Linz d'affiner le métal chaud avec de l'O2 pur dans la fabrication de l'acier en un procédé innovant et fiable sur le plan opérationnel pour la production d'acier de qualité en vrac à Linz. L'annonce du nouveau procédé a été faite pour la première fois en décembre 1951, lors de la conférence «Steel Refining with Pure Oxygen» de la Société autrichienne de métallurgie à Leoben. Lors de la conférence, Robert Durrer a déclaré que les deux usines métallurgiques (Linz et Donawitz) avaient développé le concept de soufflage d'O2 de haute pureté sur de la fonte domestique dans un processus industriel viable, et les a félicités pour ce grand succès. Avec cette annonce, l'Autriche est devenue le premier pays à produire de l'acier à l'échelle industrielle à partir de métal chaud en soufflant de l'O2 pur. Le convertisseur LD de section efficace avant et pendant le soufflage d'O2 dans le bain de métal liquide est illustré à la Fig 2.

Fig 2 Convertisseur LD en coupe avant et pendant le soufflage d'O2 dans le bain de métal liquide

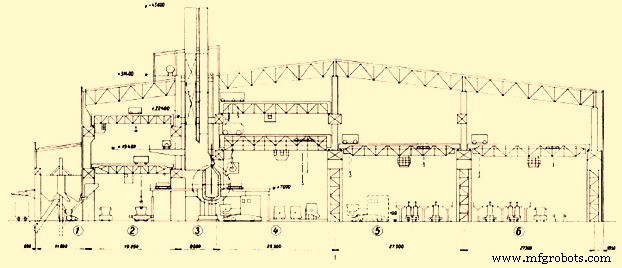

Le 27 e En novembre 1952, le premier convertisseur a été mis en service à LD Steelworks 1 (Fig 3) à Linz, qui a marqué une étape importante dans la production d'acier par le principe de soufflage à l'O2. Le 5 ème Janvier 1953, cette aciérie LD, la première au monde, est officiellement inaugurée. Au 17 ème Juin 1953, LD Steelworks 1 à Linz avait déjà produit 100 000 tonnes d'acier LD et, début décembre 1953, 250 000 tonnes métriques d'acier étaient produites. La deuxième aciérie LD a été mise en service le 22 mai 1953 à l'Österreichisch-Alpine Montangesellschaft (ÖAMG) à Donawitz. Le procédé, maintenant développé jusqu'à sa pleine maturité opérationnelle, a dépassé toutes les attentes tant en termes de qualité de l'acier qu'il produit que de sa viabilité économique.

Fig 3 Coupe du bâtiment convertisseur de LD Steelworks 1 à VÖEST

Les conditions métallurgiques exceptionnellement favorables dans ce processus ont produit de l'acier brut exempt d'O2, de sorte qu'aucune désoxydation n'a été nécessaire. L'acier était un acier à faible teneur en gaz et en azote (N2), exempt de phosphore (P), de soufre (S) et d'éléments d'accompagnement indésirables. Dans ses propriétés techniques, en particulier la formabilité à froid, l'acier produit dans le convertisseur LD était nettement supérieur à l'acier produit par le procédé à foyer ouvert. Le procédé LD était également capable de fournir des nuances d'acier de construction d'une qualité exceptionnelle. L'acier produit dans le convertisseur LD avait donné d'excellents résultats dans des structures soudées soumises à des charges très sévères. Les bobines de larges bandes d'acier produites dans le convertisseur LD étaient fournies en grandes quantités aux laminoirs à froid en Allemagne et à l'étranger.

L'abréviation LD pour Linz-Donawitz qui est habituellement utilisée aujourd'hui a été adoptée officiellement en 1958. Le nom LD a été choisi car VÖEST à Linz et ÖAMG à Donawitz l'avaient développé à l'échelle industrielle.

En août 1954, Dominion Foundries &Steel, Ltd. of Canada est devenue la première société à l'extérieur de l'Allemagne à exploiter une aciérie LD. Il avait deux convertisseurs de 60 tonnes. Elle a été suivie la même année par McLouth Steel Corp. aux États-Unis, qui a démarré son aciérie LD avec l'aide du directeur de l'usine VÖEST Rudolf Rinesch. En septembre 1956, la troisième entreprise hors d'Allemagne à commencer l'exploitation LD était la Société des Aciéries de Pompey , France, avec un convertisseur de 15 tonnes. En 1957, cinq aciéries LD ont été mises en service en Allemagne de l'Ouest, au Japon, au Brésil et aux États-Unis, cinq autres ont été ajoutées au total en 1958, deux en 1959 à Rourkela India et huit en 1960. En 1960, d'autres aciéries LD étaient en construction qui avaient été construit jusqu'alors, aux USA, au Japon, en Espagne, au Portugal, en Italie (extension de l'usine existante), en Allemagne de l'Ouest, au Brésil, en Angleterre, en Ecosse, en Norvège, en Argentine, en Australie (1961) et en France.

L'innovation technique dans les procédés de fabrication en amont, notamment dans les procédés d'affinage et de coulée, était essentielle pour parvenir à l'amélioration continue des niveaux de qualité des aciers nécessaires aux différentes applications. Pour cette raison, une mise à niveau continue a également eu lieu dans le processus BOS depuis la mise en service du premier convertisseur LD à Linz.

Le processus LD original consistait à souffler de l'O2 sur le dessus du fer liquide à travers la buse refroidie à l'eau d'une lance verticale. Dans les années 1960, les sidérurgistes ont commencé à travailler sur les convertisseurs soufflés par le bas et l'introduction du soufflage de gaz inerte pour brasser le métal liquide dans le convertisseur et éliminer les impuretés P

Au début des années 1970, le développement de la sidérurgie BOS a eu lieu avec le soufflage par le bas d'O2 par l'utilisation de tuyères protégées par du gaz d'hydrocarbure ou du mazout. Après avoir expérimenté ces deux types de convertisseurs, des cuves de soufflage combinées haut et bas ont été développées. Et à la fin des années 1970, le soufflage mixte a été introduit dans le convertisseur du procédé BOS. La plupart des convertisseurs actuellement utilisés dans le monde sont du type combiné.

Des homogénéités de composition chimique et de température sont créées dans le bain de fusion lors du soufflage d'O2 dans les convertisseurs soufflés par le haut en raison de l'absence de mélange dans le bain métallique. Il existe une zone relativement morte directement sous la cavité du jet dans le convertisseur. La nécessité d'améliorer le procédé de fabrication de l'acier dans le convertisseur soufflé par le haut a conduit au développement du procédé de soufflage combiné. La première pratique de soufflage combiné à être acceptée commercialement a été le procédé LBE (Lance Bubbling Equilibrium) développé par l'ARBE-IRSID. Ce processus est beaucoup plus étroitement lié au processus BOF en ce que tout l'oxygène est fourni par la lance supérieure. L'aspect soufflage combiné est réalisé par un ensemble d'éléments poreux installés dans le fond du convertisseur à travers lesquels de l'argon ou de l'azote est soufflé. Dans le procédé LBE, l'azote gazeux est généralement utilisé presque exclusivement pour la majorité du soufflage dans la plage de 3 à 11 N Cum/min. Cependant, dans la dernière partie du soufflage, lorsque l'absorption d'azote peut créer un problème, le gaz argon est utilisé pour l'agitation. De plus, l'argon est utilisé presque exclusivement comme gaz inerte pour l'agitation post-soufflage, à ce moment le taux est augmenté à 10-17 N Cum/min.

Au cours des premières années du processus de convertisseur LD, le gaz de tête était complètement brûlé à l'embouchure du convertisseur à travers la hotte ouverte, puis refroidi dans la cheminée soit indirectement avec de l'eau, soit par un système de refroidissement par évaporation. À cette époque, environ 300 kg de vapeur et 250 mètres cubes de gaz d'échappement par tonne d'acier brut étaient produits.

Les aspects environnementaux constituaient un sérieux défi pour le procédé de conversion au moment de sa mise en œuvre industrielle dans les années 1950. La finesse des poussières dans le gaz de sortie du convertisseur a obligé les fournisseurs du procédé à développer de nouveaux systèmes de dépoussiérage. 1 gramme de poussière de convertisseur a une surface visible comprise entre 300 et 500 m². Afin d'éviter généralement les effets optiques des « fumées brunes », la poussière doit être éliminée du système à un niveau inférieur à 100 mg par mètre cube. Pour cela, des systèmes de dépoussiérage de type humide et de type sec ont été utilisés. Le défi est devenu de plus en plus une opportunité pour le processus de conversion à mesure que le nombre de problèmes environnementaux augmentait. Et cette opportunité a permis de développer le système de récupération des gaz de convertisseur à combustion supprimée. Aujourd'hui, l'économie et l'environnement exigent que l'énergie contenue dans le gaz du convertisseur et la poussière contenant du fer soit collectée et recyclée efficacement.

Au début des années soixante, des procédés ont été développés pour récupérer ce gaz de tête à haut pouvoir calorifique du convertisseur afin qu'il puisse être utilisé comme combustible gazeux à l'intérieur de l'usine. Ceci a été réalisé grâce à une combustion supprimée. L'équipement de traitement qui est installé au-dessus de l'embouchure du convertisseur a pour fonctions de refroidir, de nettoyer et de récupérer le gaz du convertisseur à l'aide d'une combustion supprimée. Avec une combustion supprimée du gaz de convertisseur supérieur, 70 à 100 m3 de gaz de convertisseur par tonne d'acier brut avec un pouvoir calorifique allant de 1600 à 2000 Kcal/N m3 de gaz sont récupérés. Outre 80 kg/tonne d'acier brut, de la vapeur est également produite au cas où le système de refroidissement par évaporation pour le gaz de gueulard serait adapté.

Au début de la fabrication de l'acier par le procédé de conversion, des fumées brunes provenant de la cheminée indiquaient que le convertisseur fonctionnait. Aujourd'hui, grâce au système de récupération et de nettoyage des gaz du convertisseur, le fonctionnement du convertisseur n'est détecté qu'à partir de la torchère.

Depuis 1977, un certain nombre d'améliorations ont été apportées à la conception de la cuve du convertisseur lui-même, aux matériaux réfractaires et aux pratiques d'application réfractaire, ainsi qu'à la conception de la lance à oxygène et des buses de fond de four, contribuant grandement à l'amélioration de l'efficacité de la fabrication de l'acier et à la réduction consommation unitaire de matières premières et de réfractaires, tous utiles pour prolonger la durée de vie du four jusqu'à plusieurs milliers de chauffes.

Aujourd'hui, la taille du convertisseur a augmenté et de grands convertisseurs pouvant contenir jusqu'à 350 tonnes de fer sont disponibles. En 2014, sur une production mondiale totale d'acier brut de 1 669 millions de tonnes, la production d'acier brut par le procédé BOS a représenté 1 229 millions de tonnes, soit 73,7 % de la production mondiale totale d'acier.

Processus de fabrication

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Brève histoire des aimants

- Historique des premiers tubes

- Célébration du Mois de l'histoire des femmes

- L'histoire de la maintenance prédictive | Senseye

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Revêtement réfractaire d'un four à oxygène basique

- Un bref historique des PCB

- Diverses méthodes de processus de fabrication de l'acier