Automatisation dans l'industrie sidérurgique

Automatisation dans l'industrie sidérurgique

L'acier est un alliage de fer contenant généralement moins de 1 % de carbone. En raison de ses propriétés polyvalentes et de ses possibilités de recyclage, l'acier est le matériau de base pour un développement durable dans la société industrielle moderne. Il offre un large éventail d'utilisations dans presque tous les secteurs industriels importants, tels que la fabrication d'appareils et de machines, la construction de ponts et de bâtiments, l'ingénierie énergétique et environnementale, ainsi que les industries de l'automobile et des transports.

L'acier est et restera le matériau d'ingénierie et de construction le plus important de l'ère moderne. La sidérurgie est un secteur industriel très dynamique. D'autres mesures sont en cours pour accroître l'efficacité des ressources et de l'énergie, réduire les émissions et fournir des environnements de travail sûrs et sains. Pour y parvenir, l'industrie sidérurgique doit exceller dans l'environnement actuel, qui est un environnement commercial hautement dynamique et interactif. Les conditions du marché, les nouvelles exigences en matière de produits, les coûts des matières premières et la gestion des processus, etc., affectent tous les performances de l'industrie sidérurgique.

L'industrie sidérurgique est un moteur important de l'économie et doit donc être gérée efficacement. De plus, il nécessite de lourds investissements et il est donc essentiel qu'il fonctionne de manière économique pour rester en bonne santé. Ses produits sont indispensables pour d'autres industries telles que l'automobile et la construction. La qualité, la fiabilité et l'efficacité économique dans la production de produits sidérurgiques ne peuvent être assurées qu'au moyen d'installations de fabrication automatisées.

Les processus de l'industrie sidérurgique sont très énergivores et comprennent de nombreuses opérations unitaires complexes. Le minerai de fer et le charbon doivent être prétraités avant d'être introduits dans un réacteur, et les métaux liquides provenant de différents réacteurs doivent être manipulés avec soin. L'acier liquide supplémentaire doit être converti en forme solide, puis laminé en produits finis. Chacune de ces opérations a un enjeu dans la qualité de l'acier produit, et nécessite également un contrôle constant. Il existe de nombreux systèmes disponibles pour surveiller et contrôler le fonctionnement de chaque unité. Les systèmes de contrôle de processus dans l'industrie sidérurgique vont du contrôle manuel aux contrôles entièrement automatisés.

Les processus de l'industrie sidérurgique doivent être équipés de deux types de technologies, à savoir (i) les technologies de base et (ii) les technologies avancées.

Les technologies de base sont les technologies qui sont fondamentales pour les processus de production. Ce sont généralement les technologies traditionnelles développées sur la base de principes scientifiques. Ce sont les technologies nécessaires à la production du produit au niveau de productivité et d'efficacité requis avec une faible consommation spécifique de matières premières. Les technologies de base consistent normalement en des technologies chimiques, mécaniques, métallurgiques ou de production.

Les technologies de fabrication avancées d'aujourd'hui utilisent les cinq outils technologiques suivants pour avoir le plus grand potentiel d'influencer la qualité des produits en plus d'influencer l'amélioration de la productivité et de l'efficacité des processus.

- Automatisation :une nouvelle génération de systèmes d'automatisation est utilisée dans le processus de production, qui relie fréquemment le processus de fabrication à des systèmes de contrôle à distance via les technologies de l'information. Ces nouveaux systèmes d'automatisation sont équipés de capteurs déportés avec ou sans contact et d'interfaces standardisées, et, dans certains cas, éliminent totalement les interférences humaines. Cela aide à éliminer les défauts de qualité des produits introduits par des erreurs humaines. L'automatisation permet également la fabrication du produit avec de meilleures précisions et des tolérances étroites de manière rentable.

- Ingénierie informatique intégrée des matériaux :cet outil crée des modèles informatiques pour simuler les propriétés des produits. En équipant les processus de production de ces modèles, cela contribue non seulement à la production des produits qui répondent aux exigences des spécifications, mais réduit également les taux de rejet des produits. Cet outil aide à la stabilisation du processus très rapidement lors du démarrage du processus de fabrication. Il réduit également la charge de test du produit après sa fabrication. Cela permet également au processus de produire des produits de manière plus efficace, plus rapide et moins chère.

- Fabrication numérique :la numérisation des contrôles au cours du processus de fabrication permet d'identifier et de corriger automatiquement les défauts des produits à chaque étape du processus de production. Cela améliore à son tour les taux d'acceptation des produits.

- Internet industriel et automatisation flexible :grâce à cette automatisation, le matériel de processus peut être relié entre eux afin que l'équipement et les machines puissent communiquer entre eux et ajuster automatiquement la qualité du produit en fonction des données générées par les capteurs.

- Procédé de fabrication additive - Il s'agit d'un outil très avancé qui crée des objets tridimensionnels basés sur des modèles numériques en déposant successivement de fines couches de matériaux. L'utilisation de cet outil élimine totalement la production de produits qui ne respectent pas les tolérances dimensionnelles.

Bien que l'automatisation fasse partie des technologies avancées, les termes technologies avancées et automatisation sont souvent utilisés de manière interchangeable. Dans cet article, les deux termes sont également utilisés de manière interchangeable.

Les technologies de fabrication avancées aident à répondre à un certain nombre de besoins de l'industrie sidérurgique. Ces nouvelles technologies de processus augmentent la productivité et la réactivité vis-à-vis des clients en permettant aux aciéries de modifier et d'ajuster rapidement et facilement les processus de production en fonction des exigences des clients. En conséquence, les aciéries peuvent générer une plus grande diversité de produits à partir des processus de production. Ces technologies de pointe combinent l'efficacité de la production de masse avec la fabrication sur mesure avec des produits fabriqués spécifiquement pour répondre aux besoins des clients. C'est quelque peu difficile et souvent d'un coût prohibitif à faire tout en utilisant des technologies conventionnelles pendant les processus de fabrication.

L'application de technologies de pointe aux technologies de base dans les processus de fabrication est une tendance récente. Les applications de technologie de fabrication avancée ont un impact important sur la qualité du produit. Les progrès rapides des technologies de l'information, des capteurs et des nanomatériaux non seulement réduisent considérablement les coûts des processus de fabrication de pointe, mais améliorent également considérablement leurs performances en ce qui concerne la qualité des produits. Lentement mais sûrement, la numérisation a commencé à imprégner tous les aspects des processus de production, de l'ingénierie à la gestion de la chaîne d'approvisionnement en passant par l'atelier, ce qui rend les systèmes de production plus intelligents, hautement interconnectés et davantage axés sur la qualité des produits. Cela aide l'industrie sidérurgique non seulement à améliorer sa productivité, mais également à devenir plus réactive aux besoins changeants des clients.

Le mot « Automation » est dérivé des mots grecs « Auto » (soi-même) et « Matos » (mouvement). L'automatisation est donc le mécanisme des systèmes qui "se déplacent par eux-mêmes". Cependant, outre ce sens originel du terme, les systèmes automatisés atteignent également des performances nettement supérieures à ce qui est possible avec les systèmes manuels, en termes de puissance, de précision et de rapidité de fonctionnement. Par conséquent, l'automatisation se réfère normalement au remplacement total ou partiel d'une fonction précédemment effectuée par l'opérateur humain.

Historiquement, l'automatisation s'est avérée être un moyen efficace d'obtenir une production rentable dans la fabrication, ainsi que dans l'industrie de transformation telle que l'industrie sidérurgique. De manière générale, l'automatisation a également soulagé les humains de tâches lourdes, dangereuses, complexes, ennuyeuses et chronophages. L'automatisation a également été importante non seulement dans le processus de production proprement dit de l'industrie sidérurgique, mais également dans les tâches de soutien (par exemple, la manutention, le transport et le stockage, etc.). De plus, l'automatisation peut fournir des solutions dans des situations extrêmement critiques dans lesquelles un opérateur humain ne dispose pas de suffisamment de temps pour réagir et prendre les mesures appropriées ou dans d'autres types de situations où l'être humain s'avère insuffisant dans un ou plusieurs aspects.

L'automatisation est définie comme un ensemble de technologies qui se traduit par le fonctionnement des machines et des systèmes sans intervention humaine importante et atteint des performances supérieures au fonctionnement manuel.

L'automatisation consiste en des technologies électromécaniques (ordinateurs) appliquées aux systèmes de processus dans le but de contrôler les processus de production pour soulager ou remplacer un opérateur humain. Cette définition est large dans l'intention de l'automatisation, mais ciblée dans sa forme - les ordinateurs. Les ordinateurs constituent la génération actuelle de systèmes de contrôle et seront de plus en plus utilisés dans la prochaine pour effectuer le traitement automatique des données et fournir aux opérateurs des informations cruciales pour une prise de décision efficace.

Les systèmes d'automatisation utilisent des instruments et des capteurs de terrain pour la collecte des données et leur transmission à l'unité de traitement qui, après analyse des données, envoie des signaux aux équipements de contrôle dans le but de contrôler les paramètres du processus afin que ces paramètres soient maintenus dans les limites acceptables.

Les objectifs de l'automatisation comprennent l'augmentation de la fiabilité et de la disponibilité opérationnelle des lignes de production. En fait, l'automatisation est appliquée aux systèmes homme-machine (homme-ordinateur) à plusieurs fins, notamment (i) l'amélioration des performances, (ii) l'amélioration de la sécurité opérationnelle et (iii) l'augmentation de l'économie de main-d'œuvre. Les performances des systèmes peuvent être améliorées en attribuant à un ordinateur des fonctions que les humains ne peuvent pas exécuter en raison des limitations inhérentes des capacités physiques et des capacités mentales. Par exemple, les processus dynamiques trop complexes pour que les opérateurs humains puissent y répondre manuellement doivent être accomplis grâce à l'utilisation de l'automatisation. Les performances du système peuvent également être améliorées en attribuant à un ordinateur des fonctions que les opérateurs humains peuvent accomplir, mais qui sont mal adaptées ou qui entraînent une charge de travail et des niveaux de stress élevés.

Le rôle du système d'automatisation dans l'industrie sidérurgique comprend un fonctionnement fluide, précis et stable des processus de production, essentiellement utilisé pour produire des produits finis en acier à partir de matières premières / semi-finies en utilisant de l'énergie, de la main-d'œuvre, des équipements et des infrastructures. L'industrie sidérurgique étant essentiellement une "activité économique systématique", l'objectif fondamental de l'industrie est de réaliser des bénéfices qui peuvent être maximisés en produisant des produits de qualité en plus gros volumes avec moins de coûts et de temps de production, et donc le déploiement d'un système d'automatisation dans l'industrie sidérurgique. devient indispensable.

Les avantages de l'automatisation comprennent (i) le contrôle du processus de production, (ii) l'amélioration du processus de fabrication, notamment en rendant le processus plus stable en garantissant une facilité d'utilisation, (iii) l'amélioration de la productivité, (iv) la réduction du cycle de production de matières premières au produit, (iv) réduction de la consommation spécifique de matières ainsi que d'énergie, (v) amélioration de la qualité du produit, (vi) réduction du coût de production, (vii) amélioration de la santé des équipements , (viii) la gestion de l'environnement, et (ix) la sécurité des opérateurs et des équipements. La sécurité opérationnelle des systèmes technologiquement avancés qui sont très courants dans l'industrie sidérurgique moderne peut être améliorée grâce à l'automatisation qui vise à éliminer les erreurs humaines des systèmes en remplaçant les opérateurs par des machines pratiquement infaillibles. L'automatisation se traduit par une capacité et une productivité humaines accrues, ainsi que par une réduction de la charge de travail et de la fatigue de l'opérateur.

Les inconvénients de l'utilisation de l'automatisation dans l'industrie sidérurgique comprennent (i) la faible satisfaction au travail de l'opérateur, (ii) l'incapacité de l'opérateur à s'occuper des événements critiques du système (vigilance), (iii) la dépendance excessive de l'opérateur vis-à-vis des systèmes automatisés (la complaisance), (iv) faible compétence des opérateurs en cas d'urgence nécessitant une prise en charge manuelle (dégradation des compétences) et (v) perte de connaissance du système de l'opérateur. En fait, la direction de certaines aciéries considère l'automatisation comme réduisant le statut du rôle de l'opérateur à un poussoir de bouton, l'empêchant d'utiliser ses connaissances et son expérience dans le contrôle des processus. Cet écueil de l'opérateur passif fonctionnant sous automatisation cause chez les opérateurs (i) un manque de vigilance, (ii) une complaisance, et (iii) des pertes en termes de compétences (manuelles) et de conscience de la situation.

Malgré les progrès technologiques pour développer des processus de production automatisés qui peuvent exécuter des fonctions de manière plus efficace, fiable ou précise ou à moindre coût que les opérateurs humains dans l'industrie sidérurgique, l'automatisation n'a toujours pas remplacé les humains dans les processus de production. En termes simples, cependant, il est facile de penser que les systèmes automatisés n'incluent pas les humains. Cependant, la plupart de ces systèmes "sans pilote", tels que les opérations d'assemblage automatique de cartes de circuits imprimés, impliquent des opérateurs humains dans des rôles de supervision ou de surveillance.

Le contrôle de supervision que l'humain en tant que superviseur peut être considéré comme une ou plusieurs des cinq fonctions génériques et interconnectées. Ces fonctions sont les suivantes.

- Le premier rôle du superviseur est de planifier ce qui doit être fait sur une certaine période avant d'activer toute automatisation.

- Le deuxième rôle est d'enseigner (par exemple, instruire, commander, programmer) le système automatisé avec ce qu'il doit savoir afin d'exécuter la fonction qui lui est assignée pendant cette période.

- Le troisième rôle consiste à activer l'automatisation, à surveiller l'action automatique et à détecter tout écart ou défaillance.

- Le quatrième rôle du superviseur est d'intervenir dans l'action automatique si nécessaire et de décider des ajustements nécessaires à l'automatisation.

- Le cinquième et dernier rôle consiste à évaluer les performances et à tirer des enseignements de l'expérience observée.

Avec l'automatisation, le rôle qui est attribué à un opérateur est celui d'un moniteur de système. Il est tenu d'analyser les écrans sans prendre aucune mesure pour modifier l'état du système, sauf si nécessaire. Le seul but de cette surveillance est de déterminer si un système fonctionne normalement ou si une intervention humaine est nécessaire. La décision d'intervenir dans le contrôle de processus est influencée par (i) la précision avec laquelle un opérateur doit percevoir les valeurs des variables du système, (ii) la probabilité de manquer un événement critique tout en se concentrant sur d'autres informations, (iii) les récompenses et les pénalités associées aux événements critiques, (iv) la stratégie formulée par un opérateur, (v) la corrélation entre les événements et (vi) le seuil en dessous duquel un opérateur ne traite pas un événement critique. En cas de défaillance de la commande de l'automatisation, il devient nécessaire que l'opérateur reprenne les commandes du procédé pour lequel l'opérateur doit avoir les compétences et le système doit prévoir cette prise en charge de la commande.

Il existe toujours des situations dans l'industrie sidérurgique où l'opérateur, en tant que composant du système de production, doit être impliqué pour pouvoir gérer les machines et les équipements lors de situations imprévues. Par conséquent, des systèmes automatisés avancés et des travailleurs humains qualifiés qui travaillent ensemble sont nécessaires pour obtenir une production flexible et efficace. La robustesse et la flexibilité des processus de production sont donc les enjeux clés de l'automatisation. Cependant, étant donné que dans l'industrie sidérurgique, les processus étant très complexes et aussi depuis que la personnalisation des produits a augmenté cette complexité, c'est devenu une exigence que l'industrie sidérurgique adopte comme un niveau et une étendue d'automatisation accrus.

L'automatisation est toujours associée au contrôle, qui est un ensemble de technologies permettant d'obtenir les schémas souhaités de variations de paramètres et de séquences de fonctionnement pour les machines et les systèmes en fournissant les signaux d'entrée nécessaires. Il existe certaines des différences dans les sens que ces deux termes sont généralement interprétés dans des contextes techniques. Ceux-ci sont donnés ci-dessous.

- Les systèmes d'automatisation peuvent inclure des systèmes de contrôle, mais l'inverse n'est pas vrai. Les systèmes de contrôle peuvent faire partie des systèmes d'automatisation.

- La fonction principale des systèmes de contrôle est de s'assurer que les sorties suivent les points de consigne. Cependant, les systèmes d'automatisation peuvent avoir beaucoup plus de fonctionnalités, telles que le calcul des points de consigne pour les systèmes de contrôle, la surveillance des performances du système, le démarrage ou l'arrêt de l'usine, la planification des travaux et des équipements, etc.

Les systèmes d'automatisation sont essentiels pour les aciéries où la plupart des processus comportent des séquences complexes de nombreuses opérations. Ainsi, aujourd'hui, l'automatisation dans l'industrie sidérurgique est devenue indispensable, car elle joue un rôle très particulier. Alors qu'au début, il n'était utilisé que pour le contrôle des processus, il fournit aujourd'hui des informations supplémentaires sur l'état de l'usine qui aident à planifier et à préparer avec précision la maintenance et la réparation de l'usine et de l'équipement. Aujourd'hui, l'automatisation comporte des fonctions de diagnostic qui sont utilisées pour la maintenance conditionnelle. Cela aide à augmenter la fiabilité des équipements et leur disponibilité pour la production.

L'automatisation de l'industrie sidérurgique nécessite plusieurs caractéristiques, notamment (i) la rigueur des exigences de précision de contrôle, (ii) la fiabilité pour supporter un fonctionnement continu 24 heures sur 24 dans une usine où les opérations ne s'arrêtent jamais, (iii) le traitement massif de l'information en raison de la grande échelle de l'opération, (iv) la rigueur de l'exigence d'une réponse élevée, et (v) la difficulté d'opérations stables et d'intégration, en raison de la complexité des processus de fabrication.

La capacité d'un opérateur humain à contrôler un système automatisé peut être directement affectée par le niveau de planification des tâches et l'interaction des performances maintenue avec le contrôleur informatique. D'autre part, la capacité de l'opérateur à réagir et à prendre des décisions basées sur les informations du système est normalement influencée par différents niveaux d'automatisation. Dans ces situations, le niveau d'automatisation dans l'industrie sidérurgique peut être (i) manuel, c'est-à-dire un contrôle humain sans assistance informatique, (ii) d'aide à la décision où le contrôle de l'opérateur avec une entrée sous forme de recommandations informatiques, (iii) consensuel où le contrôle par ordinateur les actions, mais le consentement de l'opérateur est requis pour effectuer les actions, (iv) surveillé , auquel cas le contrôle informatique est automatiquement mis en œuvre, sauf veto humain, et (v) automatisation complète lorsqu'il existe un contrôle informatique complet sans interaction de l'opérateur.

Les systèmes d'automatisation peuvent être classés en fonction de la flexibilité et du niveau d'intégration dans les opérations de processus de fabrication. Divers systèmes d'automatisation utilisés dans l'industrie sidérurgique peuvent être classés comme suit.

- Automatisation fixe :il s'agit normalement d'un équipement spécialement conçu sur mesure pour automatiser une séquence fixe d'opérations. Il est utilisé dans la production à grand volume avec un équipement dédié, qui a un ensemble de fonctionnement fixe et conçu pour être efficace pour cet ensemble. Les systèmes de flux continu et de production de masse discrets utilisent cette automatisation. L'automatisation fixe est généralement associée à des taux de production élevés et à une conception rigide du produit en acier.

- Automatisation programmable - Ce système d'automatisation est utilisé pour une séquence variable de fonctionnement et de configuration des machines à l'aide de commandes électroniques. Cependant, un effort de programmation non trivial peut être nécessaire pour reprogrammer la machine ou la séquence d'opérations. L'investissement dans l'équipement programmable est moindre, car le processus de production n'est pas modifié fréquemment. Le système se compose d'équipements conçus pour s'adapter à une classe spécifique de modifications de produits. Ce type d'automatisation est généralement utilisé dans les processus par lots où la variété des tâches est faible et le volume de produits moyen à élevé, et parfois également dans la production de masse.

- Automatisation flexible :ce type d'automatisation est flexible et est utilisé pour fabriquer une variété de produits. Dans ce système d'automatisation, les opérateurs donnent des commandes de haut niveau sous la forme de codes entrés dans l'ordinateur identifiant le produit et son emplacement dans la séquence et les changements de niveau inférieur sont effectués automatiquement. Chaque machine de production reçoit des réglages/instructions de l'ordinateur. Les machines chargent / déchargent automatiquement les outils nécessaires et exécutent leurs instructions de traitement. Après le traitement, les produits sont automatiquement transférés vers la machine suivante. Il est généralement utilisé dans les ateliers de travail et les processus par lots où les variétés de produits sont élevées et les volumes de travail moyens à faibles. Cependant, ce type d'automatisation est associé à des cadences de production plus faibles et à des produits nécessitant des changements fréquents en raison de leur dépendance à la demande.

- Système d'automatisation intégré - Il désigne l'automatisation complète d'un atelier d'une aciérie, avec tous les processus fonctionnant sous contrôle informatique et sous coordination grâce au traitement numérique de l'information. Il comprend des technologies telles que la conception et la fabrication assistées par ordinateur, la planification de processus assistée par ordinateur, les machines-outils à commande numérique par ordinateur, les systèmes d'usinage flexibles, les systèmes de stockage et de récupération automatisés, les systèmes de manutention automatisés tels que les robots et les grues et convoyeurs automatisés, la planification informatisée et contrôle de production. Il peut également intégrer un système d'entreprise via une base de données commune. En d'autres termes, il symbolise l'intégration complète des processus et des opérations de gestion à l'aide des technologies de l'information et de la communication.

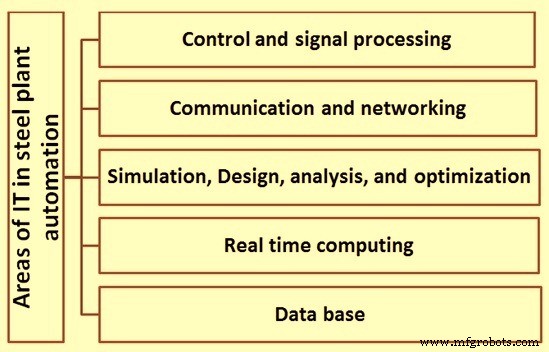

L'automatisation des aciéries fait largement appel aux « technologies de l'information » (TI). La figure 1 ci-dessous montre certains des principaux domaines informatiques utilisés dans le contexte de l'automatisation des aciéries.

Fig 1 Domaines de l'informatique dans l'exploitation d'une aciérie

Cependant, l'automatisation des aciéries se distingue de l'informatique dans les sens suivants

- L'automatisation des aciéries implique également une quantité importante de technologies matérielles, liées à l'instrumentation et à la détection, à l'actionnement et aux entraînements, à l'électronique pour le conditionnement du signal, la communication et l'affichage, aux systèmes informatiques embarqués et autonomes, etc.

- Étant donné que les systèmes d'automatisation des aciéries deviennent de jour en jour plus sophistiqués en termes de connaissances et d'algorithmes qu'ils utilisent, ils englobent de plus grandes zones d'exploitation comprenant plusieurs unités ou l'ensemble de l'aciérie, et ils intègrent la production avec d'autres zones du fonctionnement de l'aciérie, comme la gestion du matériel, la gestion de la relation client, la gestion financière, la gestion de la qualité des produits, la gestion du contrôle des coûts et la gestion des ventes, etc., l'utilisation de l'informatique a considérablement augmenté dans l'automatisation de l'aciérie.

Par rapport aux industries à forte intensité de main-d'œuvre, l'industrie sidérurgique peut être considérée comme très intensive en capital, de sorte que le rôle et les applications de l'automatisation sont souvent différents. Au lieu de lignes de production totalement automatisées, l'automatisation est largement utilisée pour améliorer la contrôlabilité des processus, la qualité des produits et les tâches auxiliaires automatisées telles que la manutention. Les caractéristiques distinctives du système d'automatisation de l'aciérie sont les suivantes.

- Le système d'automatisation de l'acier est généralement réactif dans le sens où il reçoit des stimuli de son environnement dans lequel il fonctionne et produit à son tour des réponses qui stimulent son environnement. Naturellement, un élément crucial du système d'automatisation de l'aciérie est son interface avec l'environnement.

- Le système d'automatisation de l'aciérie doit être en temps réel. On entend par là que le calcul doit non seulement être correct, mais doit également être produit dans le temps. Un résultat précis, qui n'est pas opportun, peut être moins préférable qu'un résultat moins précis produit à temps. Par conséquent, le système d'automatisation doit être conçu en tenant compte explicitement du respect des délais de temps de calcul.

- Le système d'automatisation de l'aciérie doit être essentiel à la mission, en ce sens que le dysfonctionnement de n'importe quel composant du système d'automatisation peut entraîner des conséquences catastrophiques en termes de perte d'équipement et même de perte humaine. Par conséquent, un soin extraordinaire doit être exercé lors de sa conception pour le rendre impeccable. Malgré cela, des mécanismes élaborés sont souvent déployés pour garantir que toute circonstance imprévue puisse également être gérée de manière prévisible. La tolérance aux pannes en cas d'urgence due à des pannes matérielles et logicielles est souvent intégrée au système d'automatisation.

Niveaux d'automatisation

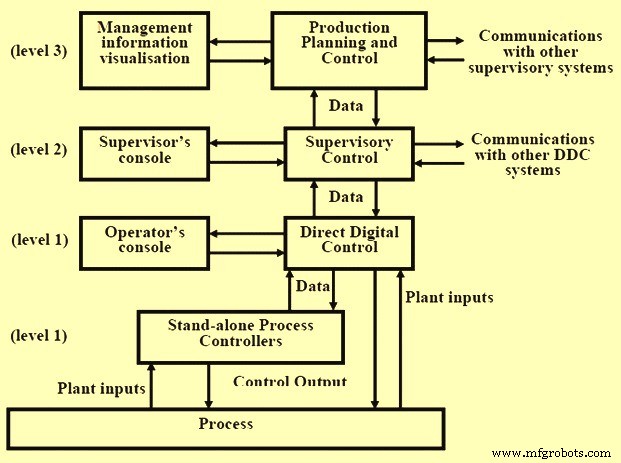

Il existe cinq niveaux d'automatisation couramment utilisés dans l'industrie sidérurgique. Ces niveaux sont donnés ci-dessous.

- Niveau 0 - Sous ce niveau, il n'y a pratiquement aucune automatisation et chaque contrôle de l'équipement et du processus consiste en un contrôle manuel.

- Niveau 1 - L'automatisation de niveau I est limitée aux processus de production. Il comprend le contrôle des équipements et des processus de production. Il comprend un contrôleur numérique dédié (DDC). Cela n'inclut pas le réseautage. L'automatisation de niveau 1 utilise de plus en plus d'instruments de terrain modernes, d'E/S déportées, de bus de terrain et d'interfaces graphiques. Dans différents magasins de pantalons en acier, les variateurs de fréquence modernes fournissent de nouveaux outils pour un contrôle avancé de la vitesse et du couple. De plus, l'utilisation de la servohydraulique a fourni de nouvelles possibilités améliorées pour contrôler la production d'acier dans une large gamme, des machines de coulée continue aux petits manipulateurs. Généralement, les systèmes de contrôle de niveau 1 sont aujourd'hui capables de gérer des systèmes MIMO (multi-entrées et multi-sorties) et des systèmes en cascade de plus en plus complexes avec une précision améliorée.

- Niveau 2 - Ce niveau d'automatisation comprend le contrôle de supervision. Le contrôle de supervision combine les fonctions de planification de la production et d'informations de gestion avec les fonctions de contrôle de processus pour former un système de contrôle hiérarchique. Il comprend également des modèles de processus, la manutention automatique des matériaux, le réglage des outils, l'emballage et d'autres systèmes auxiliaires. Il utilise des modèles de processus physiques pour compléter le contrôle de niveau 1 en donnant des valeurs de consigne calculées au contrôle de processus de niveau 1. La surveillance et le diagnostic des processus jouent également un rôle important dans les systèmes de niveau 2. Dans les grands systèmes, un ordinateur séparé peut être nécessaire pour gérer chaque niveau, mais dans les petits systèmes, deux niveaux opérationnels ou plus peuvent être regroupés en un seul niveau informatique. Les contrôleurs numériques dédiés au niveau 1 ne nécessitent aucune intervention humaine car leurs tâches fonctionnelles sont complètement fixées par la conception des systèmes et celles-ci ne sont pas interagies avec, en ligne, par les opérateurs. Tous les autres niveaux ont des interfaces humaines comme indiqué. Les systèmes d'automatisation de niveau 2 offrent deux fonctionnalités principales, à savoir (i) un contrôle optimisé et serré de chaque unité opérationnelle de l'usine en fonction des niveaux de production et des contraintes définies par le système de planification et de contrôle de la production (PPC) de niveau 3 en fournissant des points de consigne de fonctionnement optimaux au processus de fabrication avec ce contrôle réagissant directement à toute urgence qui se produit dans sa propre unité, et (ii) une fiabilité et une disponibilité globales améliorées du système de contrôle total grâce à la détection des pannes, à la tolérance aux pannes, à la redondance et à d'autres techniques applicables intégrées dans les spécifications du système et opération.

- Niveau 3 - Le système d'automatisation de niveau 3 contient des fonctionnalités de planification et de surveillance de l'état de livraison. Il comprend des fonctions de planification et de contrôle de la production. Les fonctions de planification et de contrôle de la production sont incluses dans ce niveau. Il comprend également la planification de la maintenance et l'analyse des données. Ce système est un système d'automatisation intégré total. Avec ce niveau d'automatisation, le responsable des opérations à distance peut visualiser toutes les données. La planification des ressources d'entreprise (ERP) est une technologie logicielle populaire liée à l'automatisation de niveau 3.

- Niveau 4 - C'est comme les contrôles de niveau 3 mais sous ce niveau, le contrôle par satellite depuis une zone éloignée est possible. Le niveau 4 relie les commandes des clients et le matériel et effectue l'allocation des capacités à la production. Ce système ERP complexe est utilisé pour gérer l'ensemble du suivi et de la documentation de la chaîne d'approvisionnement des commandes.

La figure 2 montre la hiérarchie fonctionnelle d'un système de contrôle à différents niveaux d'automatisation.

Fig 2 Hiérarchie fonctionnelle d'un système de contrôle aux différents niveaux d'automatisation

Système de contrôle distribué

Le système de contrôle distribué (DCS) est la plate-forme technologique qui réalise les automatisations de niveau 1 et 2. Les contrôles de niveau 1 et de niveau 2 peuvent être réalisés normalement via des contrôleurs logiques programmables (PLC), des systèmes basés sur des microprocesseurs ainsi que des contrôleurs programmables (PC) / postes de travail, selon les besoins. Dans DCS, chacun des systèmes d'automatisation de l'atelier est subdivisé en fonction des exigences fonctionnelles et couvre les fonctions de contrôle en boucle ouverte et en boucle fermée des différentes sections de l'atelier de production.

Le système de contrôle distribué a évolué rapidement depuis le milieu des années 1980, passant essentiellement du remplacement des panneaux de distribution à leur création à des réseaux complets d'information, de calcul et de contrôle de l'usine entièrement intégrés dans le courant dominant des opérations de l'usine. Ce progrès a été alimenté en partie par la révolution technologique des microprocesseurs et des logiciels ainsi que par la nécessité économique.

Les DCS à microprocesseur ont fait leurs débuts au milieu des années 1970. Initialement, ils ont été conçus comme des remplacements fonctionnels pour l'instrumentation des panneaux électroniques et ont été emballés en conséquence. Les systèmes initiaux utilisaient des panneaux d'affichage discrets similaires à leurs homologues d'instrumentation électronique. Ces systèmes ont évolué rapidement, ajoutant des postes de travail vidéo et des contrôleurs partagés capables d'exprimer des stratégies complexes de régulation et de contrôle de séquence orientées opérations unitaires contenant des dizaines d'éléments fonctionnels, tels que PID (proportionnel-intégral-dérivé), lad / lag / totalizers, éléments de temps mort, minuterie écoulée, circuits logiques et calculatrices à usage général

Du début au milieu des années 1980, l'industrie des ordinateurs personnels a mûri avec le système d'exploitation de disque IBM PC (DOS) comme norme. Cela a donné naissance à l'industrie du logiciel qui a fourni des progiciels peu coûteux et de haute qualité chargés de fonctionnalités. Avec cela, il est devenu possible de développer un progiciel d'alarme de contrôle de balayage et d'acquisition de données (SCADA) relativement peu coûteux pour une plate-forme d'ordinateur personnel et de l'intégrer à ces progiciels rétractables à usage général, tels que les tableurs, la publication assistée par ordinateur ou la gestion de base de données et on pourrait avoir une alternative très rentable au DCS. En raison des performances et des limitations générales d'adéquation de ces offres de PC, cette approche était principalement intéressante dans les applications non critiques sensibles aux coûts et où il existait un faible risque de sécurité ou de danger. Ce concept, cependant, a créé une attente et une vision de l'avenir, c'est-à-dire des architectures ouvertes.

DCS was developed further and now it includes tools to address real-time process control applications by incorporating the low-cost shrink-wrap packages in their systems. Such packages include (i) relational database management, (ii) spreadsheet packages, (iii) statistical process control capabilities, (iv) expert systems, (v) computer-based process simulation, (vi) computer-aided design and drafting, (desktop publishing, (vii) object-oriented display management, (viii) windows-oriented display management, and (ix) information exchange with other plant systems.

During the last 1980s and early 1990s the computer industry continued its transformation. Networking of systems into a cohesive whole promised to (again) revolutionize the steel industry, which has barely absorbed the impact of the PC revolution. Software and communications standard began to take hold, making interoperability among disparate computing platforms and application software a near-term reality. The steel organization, including the factory floor, could be moulded into a cohesive whole by making the various departmental systems work cooperatively at an acceptable integration cost. These added new technological features to DCS including (i) open operating system standards, such as UNIXC or POSIX etc., (ii) open system interconnect (OSI) communications model, (iii) client server cooperative computing model, (iv) X-window protocols for workstation communications, (v) distributed relational database management systems, (vi) SQL (Structured query language) access to distributed relational databases, (vii) object oriented programming and platform independent languages , and (viii) computer-aided software engineering.

These characterize the modern DCS technology. DCSs today are distributed computing platforms with sufficient performance to support large-scale real-time process applications. Structurally DCSs traditionally are organized into five major subsystems, namely (i) operations workstations which act as the MMI (machine man interface) and provide visualization capability, (ii) controller subsystems which perform direct digital control, (iii) data collection subsystems, (iv) process computing subsystems for process optimization and supervision, and (v) communication networks. Open system communication standards are enabling DCSs to receive information from a set of similar compatible computing platforms, including business, laboratory information, maintenance, and other plant systems as well as to provide informations in support of applications, such as given below.

- Automated warehousing and packaging line systems so that a complete order can be coordinated from the receipt of raw materials to the shipment of the final product.

- Laboratory information management systems (LIMs), which perform in-process analysis as well as quality assurance inspections.

- Automated production scheduling for a plant accessing the business system and tying into manufacturing resource planning systems and finite-capacity scheduling packages.

Application of DCS systems can be found in some areas of operations in large integrated steel plants.

Processus de fabrication

- Utilisations du molybdène dans l'industrie sidérurgique

- Application du niobium dans l'industrie sidérurgique

- Tendances des systèmes d'E/S d'automatisation des processus

- Importance du nickel dans l'industrie de l'acier inoxydable ?

- Est-il possible d'utiliser l'automatisation des processus pour promouvoir Instagram ?

- Un processus à cinq axes, 10 éléments d'automatisation

- Adoptez l'automatisation des processus de fabrication dans votre entreprise

- L'automatisation dans l'industrie 4.0

- Processus de traitement thermique de l'acier