Tendances des systèmes d'E/S d'automatisation des processus

D'abord quelques définitions :

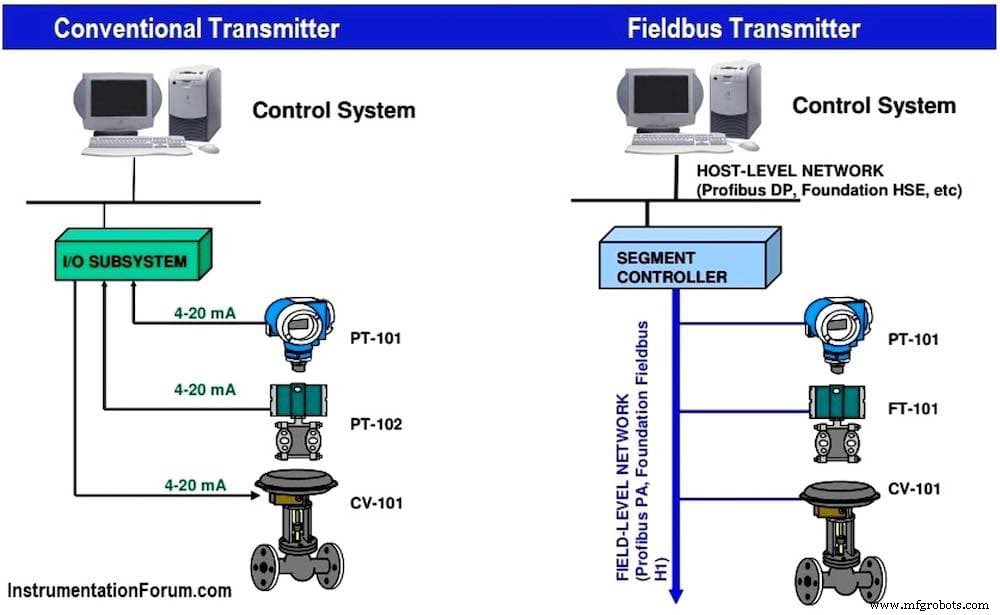

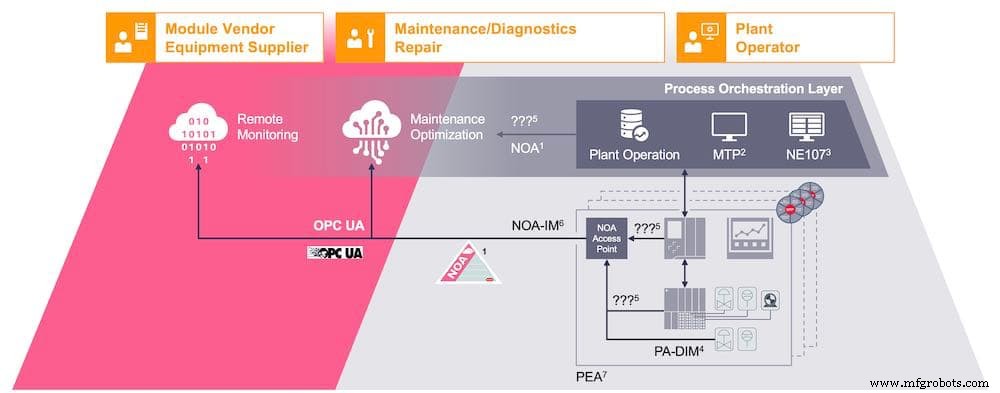

NOA – Architecture ouverte de Namur – inventée par la User Association of Automation Technology (NAMUR), il s'agit d'un moyen d'obtenir des valeurs supplémentaires et des données de gestion des actifs (parfois appelées données échouées) à partir d'un instrument en installant un deuxième canal de communication standard parallèle qui pourrait être sans fil, Bluetooth, 4G/5G etc. et n'affecte pas la connexion du système d'automatisation principal existant pour la valeur mesurée.

Ethernet – APL™ – Ethernet Advanced Physical Layer – a été créé par un organisme professionnel de fabricants d'équipements, dont OPC, et fournira Ethernet sur le terrain, aux instruments et capteurs individuels. Encore en cours de développement, il permettra de grandes longueurs de câble et une protection contre les explosions via la sécurité intrinsèque avec communication et alimentation sur deux fils.

OPC UA – Open Platform Communications Unified Architecture – est un protocole de communication machine à machine pour l'automatisation industrielle développé par la Fondation OPC, un groupe de fabricants d'équipements.

MTP – Module Type Packages – est une méthodologie standardisée en développement, toujours de NAMUR, qui fournit un langage commun pour décrire les propriétés des modules de processus indépendamment du fabricant et de la technologie. Cela permet à tout système d'automatisation de niveau supérieur d'utiliser MTP pour contrôler avec précision un module/package spécifique.

Taille du marché des systèmes d'E/S d'automatisation des processus

La taille globale du marché des systèmes d'E/S de processus est estimée à un peu plus de 3 milliards de dollars, avec une croissance d'environ 3,7% TCAC. Siemens détient environ 14% de ce secteur avec ABB à 10%, Honeywell 9% et Rockwell 8%.

Tendances générales des systèmes d'E/S d'automatisation des processus

- Décentralisation :installation distribuée de stations d'E/S distantes sur le terrain plutôt que de manière centralisée dans la salle de contrôle principale

=> réduction du câblage de l'usine

- Déclin des bus de terrain de l'usine

- Câblage des capteurs de terrain directement aux borniers d'E/S

=> suppression des armoires de câblage croisé

- Plus grande flexibilité avec Universal I/O aka Late Binding I/O aka e-Marshalling aka Configurable I/O

=> découpler le matériel et les logiciels d'automatisation, des livraisons de système plus courtes (délai de mise sur le marché) et un câblage de terrain plus précoce

- Mise en œuvre accrue de capteurs « intelligents » avec un ensemble de données plus élevé

=> optimisation avancée du contrôle, diagnostic à distance et données de gestion des actifs

- L'essor des communications Ethernet sur le terrain

=> ex. PROFINET et Ethernet – APL™

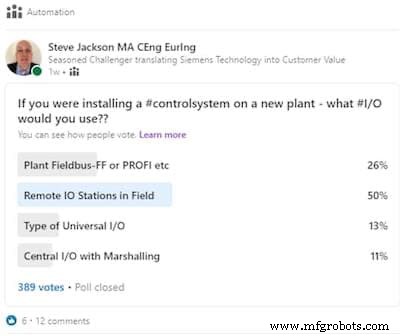

Un sondage LinkedIn de la communauté Automation a produit les résultats suivants :

Il n'est pas surprenant que « Remote I/O Stations in Field » ait facilement gagné dans les 3 groupes, mais ce qui est intéressant, c'est que « Type of Universal I/O » a été battu à la dernière place dans les groupes Instrument Engineers et ISA qui sont considérés comme plus l'automatisation des processus biaisée par rapport au groupe d'automatisation axé sur l'automatisation des usines. « Plant Fieldbus » a également fait mieux que prévu en prenant la deuxième place dans tous les groupes.

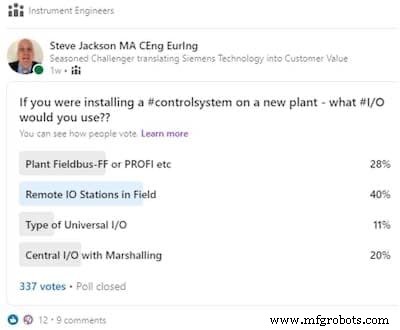

Déclin des bus de terrain des usines

Depuis de nombreuses années, il y a eu une tendance historique à la décentralisation sur le terrain au lieu de revenir à la salle de contrôle principale. L'exemple le plus extrême en est l'utilisation de bus de terrain pour économiser sur le câblage de l'usine. Paradoxalement, il y a eu un déclin des bus de terrain d'usine alors que la tendance à utiliser des stations d'E/S distantes même dans les zones dangereuses s'est poursuivie.

Il fut un temps où les bus de terrain faisaient fureur, en particulier dans le secteur du pétrole, du gaz et de la pétrochimie. Cela a changé !! Pour l'anecdote, une grande compagnie pétrolière a expliqué qu'il y a 20 ans, un ingénieur devait justifier pourquoi il n'utilisait pas Foundation Fieldbus (FF) pour un nouveau projet. plutôt qu'une solution HART 4-20mA conventionnelle.

L'un des principaux avantages perçus du bus de terrain était la réduction des coûts et la simplification du câblage de l'usine. . Les installations FF auraient eu de nombreux problèmes de mise à la terre et de mise à la terre. De nombreux avantages du diagnostic à distance et de la gestion des actifs des bus de terrain sont de toute façon réalisés avec des signaux HART conventionnels sur 4-20 mA, et en effet le deuxième canal parallèle proposé par NOA fournit cela sans affecter la connexion principale du système d'automatisation

Le sans fil, qui offre encore plus d'avantages pour le câblage d'usine, gagne en popularité et prend une partie du marché FF, mais principalement à titre indicatif, faible taux de balayage, mesures non contrôlées. Cependant, avec le sans fil, non seulement les itinéraires de transmission doivent être pris en compte, mais aussi le fait que si l'émetteur n'est pas autoalimenté et qu'il nécessite de toute façon un câblage d'alimentation, est-ce vraiment une économie ?

Pourquoi PROFIBUS s'est-il mieux comporté en tant que Fieldbus ?

PROFIBUS s'en sort mieux en partie parce qu'il est établi dans des secteurs industriels en dehors du pétrole et du gaz, est devenu la norme de système électrique pour la communication entre les MCC et les VSD et est utilisé par de nombreux fournisseurs comme bus d'E/S. PROFIBUS évolue également vers PROFINET, un protocole super déterministe avec des vitesses, des supports et des composants Ethernet. PROFINET est particulièrement adapté aux communications E/S distantes utilisées par Siemens.

Pourquoi la popularité perçue des E/S universelles ?

Encore une fois, cela va à l'encontre de la tendance à la décentralisation, de retour aux E/S universelles dans la salle de contrôle principale. Mais c'est certainement ce qui se passe, poussé par les fabricants de DCS avec la pléthore de systèmes d'E/S universels et configurables sortis au cours des dernières années. Cependant, les sondages précédents montrent peut-être que ce n'est pas aussi populaire auprès des ingénieurs en automatisation des utilisateurs finaux que les sociétés DCS voudraient nous le faire croire.

Les E/S universelles prennent de nombreuses formes, certaines avec des modules d'E/S à 16 ou 32 canaux qui sont configurables par signal, d'autres où le module requis est sélectionné sur une base par canal. Les avantages sont la réduction des délais de livraison du système d'automatisation, l'installation précoce du câblage sur le terrain ; et gérer les changements d'E/S très tard dans le cycle de vie du projet.

Mais de nombreux types d'E/S sont requis - alimentés et non alimentés, 2 et 4 fils, simplex et redondants, zone sûre et dangereuse, non SIL et SIL, protection de plus en plus contre les courts-circuits et les circuits ouverts, isolation galvanique, etc. - pas tous les systèmes d'E/S universels peuvent gérer tout cela pour le moment.

Par exemple, si une solution nécessite des barrières de sécurité intrinsèques séparées, cela va plutôt à l'encontre de l'objet. Des barrières universelles sont désormais disponibles mais plus chères qu'une carte I/O avec barrières intégrées bien sûr. De plus, de nombreux systèmes d'E/S universels ne fournissent pas une véritable redondance d'E/S.

C'est un mythe que les E/S universelles permettent d'économiser de l'espace en éliminant les armoires de triage et de câblage croisé - c'est davantage un produit de la tendance à terminer le câblage de terrain directement sur la carte d'E/S (ou plus précisément à une unité de terminaison fixe afin que le La carte d'E/S peut être facilement retirée). En effet, les E/S universelles sont considérablement moins denses que les E/S fixes dans la plage de 55 à 140 E/S par m contre 400 à 500 E/S par m, elles nécessitent donc beaucoup plus d'espace que les E/S fixes.

Les E/S universelles sont-elles plus rentables ?

Un module d'E/S fixe dédié à haute densité est certainement plus rentable qu'une solution universelle qui doit avoir chaque type d'E/S intégré ou sélectionné sur une base par canal ? Ajoutez à cela les économies de coûts pour le câblage de l'usine lorsque des E/S dédiées sont utilisées à distance à proximité de l'unité de traitement et l'encombrement réduit - cela doit être un gagnant !

Bien entendu, un système qui combine des E/S dédiées haute densité avec les capacités de liaison tardive des E/S universelles est également un argument de poids. Ceci peut être réalisé lorsque des modules multicanaux sont branchés à un fond de panier générique à la dernière minute sans affecter le câblage de l'installation déjà terminé.

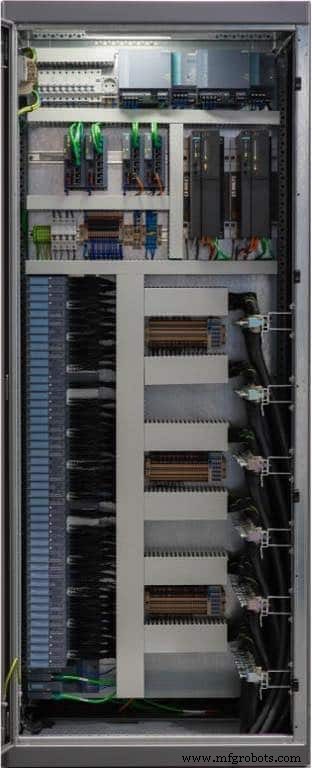

Par exemple, l'E/S Siemens ET200SP HA peut gérer jusqu'à 896 signaux dans une armoire standard et les unités sont modulaires de sorte que les E/S et le type de terminaison requis peuvent être branchés sur un fond de panier universel si nécessaire. Ajoutez à cela l'utilisation de la carte configurable (16 signaux AI/DI/DO sélectionnables par canal) pour les derniers 10 % en cas de changements est peut-être la panacée ultime pour la reliure tardive, la rentabilité et l'espace.

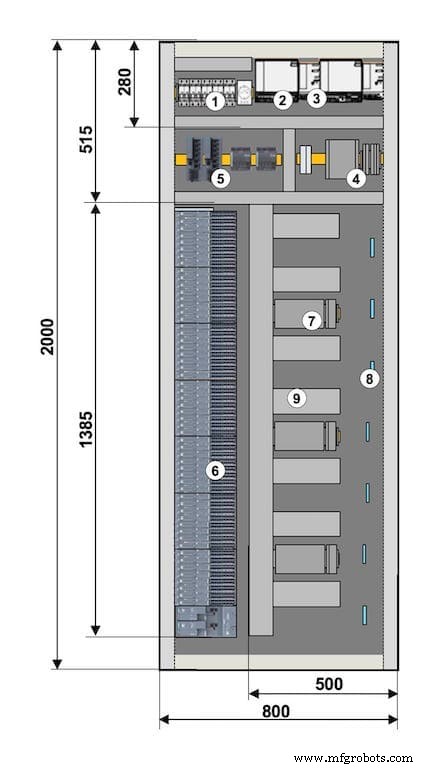

Exemple d'armoire à connexion directe 56 modules d'E/S, jusqu'à 896 E/S 800 x 2000 mm (largeur x hauteur)

Caractéristiques :

- Un accès latéral, 400 mm de profondeur

- Température ambiante armoire -20..+40°C

- Alimentation redondante 120/230 V CA

- connexion directe jusqu'à 2,5 mm²

- Communication PROFINET via câble cuivre ou fibre optique

- Câble de terrain jusqu'à 56 (diamètre 20 mm)

1 - Alimentation MCB et RCB

2 - Bloc d'alimentation SITOP CA/CC 8200 40A (Siemens, 6EP3334-8SB00-0AY0)

3 - Module de redondance SITOP PSE202U (Siemens, 6EP1961-3BA21)

4 - Distribution d'énergie et fusible de cartouche

5 - ajouter. Matériel, par ex. SCALANCE XC206-2-SFP (Siemens, 6GK5 206-2Bs00-2AC2)

6 - T 200SP HA avec module d'interface et adaptateur de bus

7 - Câble de rechange et bornes M (terre)

8 - Profilé de fixation et de blindage des câbles

9 - conduit de câbles

Les entrepreneurs en ingénierie (EPC) privilégient les E/S à liaison tardive !

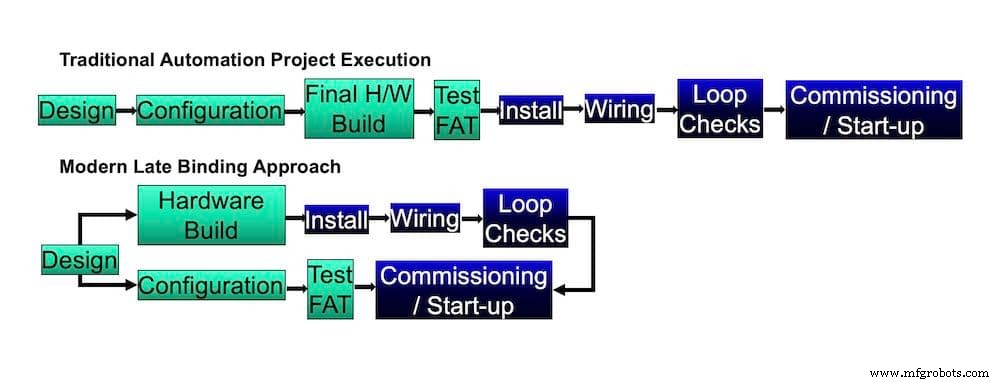

Les EPC préfèrent la liaison tardive car ils peuvent spécifier les E/S très tard dans le cycle de vie du projet. On sait depuis longtemps que l'instrumentation est finalisée une fois la conception de la tuyauterie, de la mécanique et du processus terminée, et que tout changement après cela se répercute finalement sur le système d'automatisation.

Les E/S universelles ne sont bien sûr pas tout, le DCS doit pouvoir être configuré pour que le logiciel adresse les points d'E/S de manière générique et non spécifiquement rack-module-canal. Cela permet au logiciel d'application d'être découplé de la construction matérielle et développé au début du projet avant que les E/S ne soient finalement définies.

Ethernet sur le terrain

La tendance vers des instruments/capteurs plus intelligents a conduit à l'initiative d'Ethernet sur le terrain - d'abord comme bus d'E/S vers les stations d'E/S distantes sur le terrain - à l'origine PROFIBUS DP puis PROFINET est largement utilisé pour cela maintenant. Puis éventuellement à Ethernet directement sur l'instrument/les capteurs individuels. Cette tendance affaiblira sûrement l'argument en faveur des E/S universelles.

Une solution Plug and Produce vraiment universelle

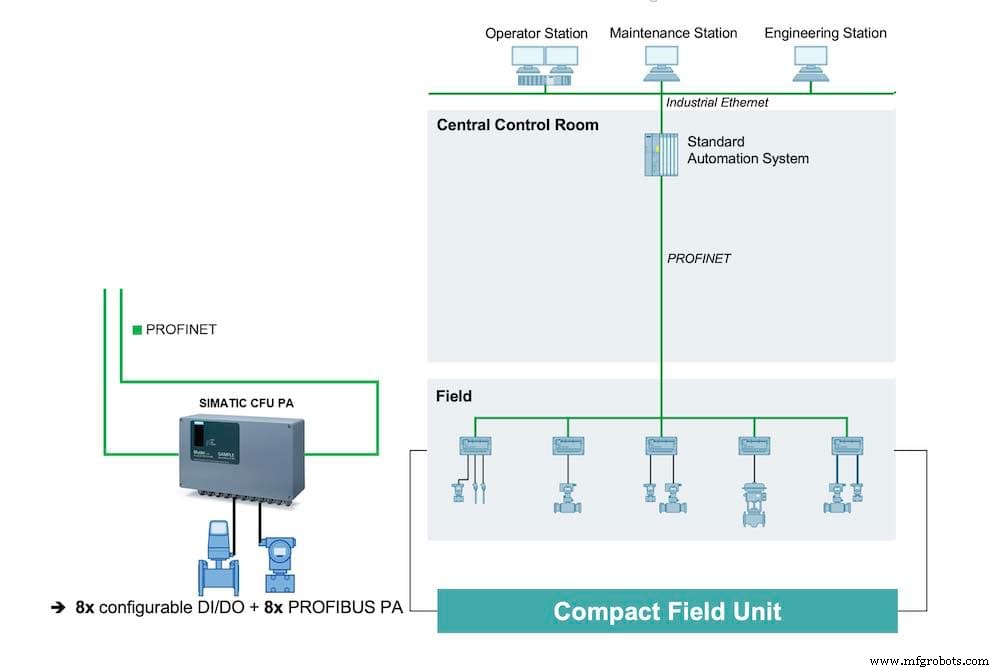

L'unité de terrain compacte (CFU) de Siemens utilisant PROFINET (bientôt des versions Ethernet - APL™) pour distribuer l'unité à distance à proximité du processus est un exemple de solution véritablement universelle de prise et de production, puis jusqu'à 8 instruments PROFIBUS PA peuvent être connecté et reconnu automatiquement sur n'importe quel port. Cela offre de la flexibilité, de la simplification et des économies massives dans le câblage de l'usine et les boîtes de jonction, etc. Cette unité s'intègre bien avec la tendance Ethernet dans le domaine et pourrait produire une renaissance pour les instruments Profibus PA.

Des instruments aux packages en passant par le MTP

La tendance vers des instruments plus intelligents pourrait être considérée comme des instruments se rapprochant des packages ou des modules, à part entière. En effet, NOA et MTP, tous deux développés par NAMUR, sont des solutions complémentaires. Le MTP est plus important pour les installations de terrain vierge alors que le NOA prend tout son sens pour les sites existants sur le terrain. Lorsque NOA est utilisé pour des applications de terrain vierge, il utiliserait idéalement OPC UA pour la communication.

MTP Modular Automation et NOA NAMUR Open Architecture sont complémentaires

Conclusion

- Il existe une tendance historique à la décentralisation des stations d'E/S, mais le déclin des bus de terrain et l'essor des E/S universelles vont à l'encontre de cette tendance. Alors que la croissance continue des E/S distantes et de l'initiative Ethernet sur le terrain prouve que cette tendance à la décentralisation est toujours valable.

- Les bus de terrain, en particulier les bus de terrain Foundation, sont en déclin en raison des compétences techniques et des problèmes historiques d'installation.

- PROFIBUS est toujours populaire car il est utilisé en dehors du pétrole et du gaz, est devenu une norme de facto pour les communications dans les systèmes électriques et de nombreux fournisseurs utilisent PROFIBUS DP et maintenant PROFINET comme bus d'E/S.

- Les EPC privilégient les solutions d'E/S à liaison tardive, car ils peuvent définir les E/S à la dernière minute du cycle de vie du projet, les livraisons de systèmes d'automatisation sont réduites et le câblage de l'usine peut être installé et terminé plus tôt.

- Les solutions d'E/S dédiées haute densité peuvent être plus rentables et plus compactes, en particulier lorsqu'elles sont utilisées à distance pour économiser sur le câblage de l'usine. Les systèmes d'E/S fixes dédiés ont une densité pouvant atteindre environ 470 E/S par m, tandis que les E/S universelles peuvent être aussi faibles qu'environ 55 E/S par m.

- Dans la pratique, il est probable que les systèmes d'E/S distantes fixes et haute densité, les E/S universelles, NOA et Ethernet - APL™ coexisteront tous pendant un certain temps et deviendront préférés dans certaines zones. Mais une stratégie l'emportera-t-elle ? Seul le temps nous le dira - restez dans les parages pour une balade intéressante !!

Système de contrôle d'automatisation

- C Entrée Sortie (E/S)

- E/S de fichier Python

- C - Fichier E/S

- Tendances futures de l'automatisation aérospatiale

- C# - E/S de fichiers

- Panasonic lance de nouveaux systèmes d'automatisation d'usine

- Avantages et tendances de l'automatisation ERP

- Tendances actuelles des lignes de fabrication automatisées

- Les principales tendances de l'automatisation commerciale