Lance de soufflage d'oxygène et son rôle dans le four à oxygène de base

Lance de soufflage d'oxygène et son rôle dans le four à oxygène de base

Dans le four à oxygène basique (BOF), la fabrication d'acier utilise une lance refroidie à l'eau pour injecter un flux d'oxygène à grande vitesse (supersonique) sur le bain liquide pour son affinage. La vitesse ou la quantité de mouvement du jet d'oxygène entraîne la pénétration du laitier liquide et du métal pour favoriser les réactions d'oxydation sur une surface relativement petite. La vitesse du jet d'oxygène et les caractéristiques de pénétration sont fonction de la conception de la buse (pointe de lance).

Le jet d'oxygène de la lance à soufflage par le haut du convertisseur BOF fonctionne comme source d'alimentation en oxygène et en énergie pour l'agitation du métal liquide dans le bain. Les principaux phénomènes dans le four d'un convertisseur BOF qui impliquent le jet d'oxygène de la lance à soufflage par le haut sont la formation d'une cavité résultant de l'interaction physique entre le jet d'oxygène et le métal liquide, l'agitation du métal liquide, la génération de crachats et de poussière, et la post combustion du gaz CO généré par décarburation et réaction avec l'oxygène. Pour l'optimisation du fonctionnement du convertisseur BOF et le contrôle des phénomènes ci-dessus, différents dispositifs et améliorations ont été réalisés et appliqués à la conception et au fonctionnement de la lance à soufflage par le haut. Des exemples de ceux-ci incluent l'utilisation de buses Laval capables de convertir l'énergie de pression en énergie cinétique de jet avec une efficacité élevée afin de favoriser l'agitation du métal liquide, et l'utilisation d'une lance à plusieurs trous qui permet une alimentation en oxygène à grande vitesse tout en supprimant la génération de crachats et poussières par dispersion du jet d'oxygène.

Avec l'introduction du soufflage combiné dans les convertisseurs BOF, le rôle des jets de lance à soufflage par le haut en tant que source d'énergie pour l'agitation de la fonte métallique liquide a diminué et la flexibilité de conception et de fonctionnement a été considérablement améliorée.

La principale raison de souffler de l'oxygène dans le bain liquide est d'éliminer le carbone du bain selon les spécifications du point final. En raison du soufflage d'oxygène, la principale réaction qui en résulte est l'élimination du carbone du bain sous forme de CO. Il s'agit d'une réaction exothermique qui ajoute de la chaleur au système. Une petite quantité de CO2 (normalement moins de 10 %) est également produite en raison de la combustion de ce CO à l'intérieur du convertisseur BOF par réaction avec l'oxygène (appelée post-combustion). D'autres réactions qui ont lieu à cause du soufflage d'oxygène sont l'oxydation d'autres éléments tels que le silicium (Si), le manganèse (Mn) et le phosphore (P) etc. Ces éléments sont oxydés et sont absorbés dans la couche de laitier. Ces réactions sont également exothermiques, contribuant davantage à la chaleur requise pour le bain liquide et élevant la température du bain liquide au niveau requis. L'oxydation du Si est particulièrement importante car elle se produit tôt dans le soufflage d'oxygène et la silice résultante se combine avec la chaux ajoutée pour former le laitier liquide. Les réactions d'oxydation se produisant en raison du soufflage d'oxygène sont données ci-dessous. Le changement de réaction en énergie libre (donné entre parenthèses) est en kcal/mole à 1 600 deg C.

C + 0,5 O2 =CO (- 66)

2CO + O2 =2CO2 (-57,4)

Si + O2 =SiO2 (-137,5)

Mn + 0,5 O2 =MnO (- 58,5)

2P + 2,5 O2 =P2O5 (-148,5)

Les réactions d'oxydation se produisent dans la zone d'impact du jet d'oxygène. Cette zone d'impact s'appelle une cavité et est créée par l'impact de l'oxygène. La dépression dans le bain liquide est fonction de la quantité de mouvement ou de la poussée du jet d'oxygène et est calculée par l'équation suivante.

F =W (Ve/g)

Où F est la force, W est le débit massique, Ve est la vitesse de sortie et g est l'accélération de la gravité. La poussée du jet et l'angle d'impact sont optimisés pour obtenir les réactions chimiques et l'agitation du bain souhaitées grâce à la conception des buses de la lance à oxygène.

Les buses de la lance à oxygène sont conçues pour un certain débit d'oxygène, généralement mesuré en N cum/min, résultant en une certaine vitesse de sortie (nombre de Mach), avec le profil de jet et la force requis pour pénétrer la couche de laitier liquide et réagir avec le bain de métal liquide dans la zone de la cavité.

Le jet d'oxygène à grande impulsion quitte la sortie de la buse Laval à environ deux fois la vitesse du son. Le paramètre caractéristique est le nombre de Mach, représentant le rapport entre la vitesse locale du gaz et la vitesse du son. En raison de l'expansion à l'intérieur de la buse, l'oxygène se refroidit à environ moins 100 deg C sur son chemin vers la sortie de la buse, refroidissant ainsi intensément la buse à la fois côté eau et côté oxygène.

Une tuyère Laval se compose d'un conduit d'entrée convergent et d'un conduit de sortie divergent. Fréquemment, le terme buse convergente-divergente (CD) est utilisé. Les jets supersoniques sont produits avec des tuyères convergentes/divergentes (Laval). Un réservoir d'oxygène stagnant est maintenu à la pression Po. L'oxygène accélère dans la section convergente jusqu'à la vitesse sonique (Mach =1) dans la zone de gorge cylindrique. L'oxygène se détend alors dans le divergent. L'expansion diminue la température, la densité et la pression de l'oxygène et la vitesse augmente à des niveaux supersoniques (Mach supérieur à 1).

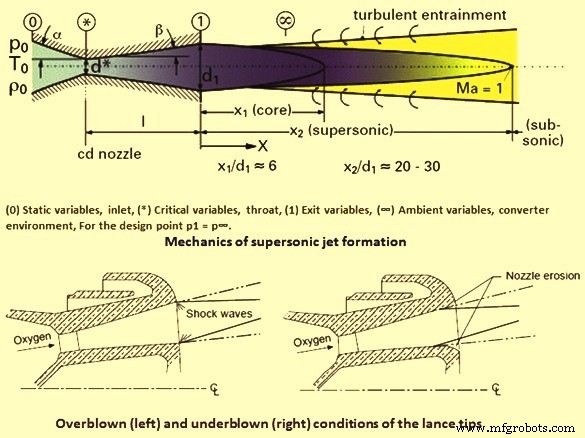

Lorsque le jet d'oxygène sort de la buse dans le convertisseur BOF, il se propage et se désintègre. Un noyau supersonique reste à une certaine distance de la tuyère. Les jets supersoniques se propagent à un angle de la buse Laval, qui est généralement compris entre 10 degrés et 16 degrés, mais peut atteindre 23 degrés dans certaines conceptions de buses de lance.

Une conception de buse appropriée et un bon fonctionnement sont tous deux nécessaires pour produire efficacement les réactions de fabrication d'acier souhaitées et pour maximiser la durée de vie de la lance. Si une buse est trop soufflée, ce qui signifie que le jet d'oxygène n'est pas complètement détendu au moment où il quitte la buse, des ondes de choc se développent lorsque le jet se dilate à l'extérieur de la buse. L'énergie utile est perdue dans ces ondes de choc, et un jet trop soufflé impacte le bain de métal liquide avec moins de force qu'un jet idéalement dilaté.

Les buses sont sous-soufflées lorsque le jet d'oxygène se dilate à une pression égale à la pression environnante, puis cesse de se dilater avant de quitter la buse. Dans ce cas, le flux d'oxygène se sépare de la surface interne de la buse. Les gaz chauds du convertisseur BOF brûlent ensuite ou érodent la zone de sortie de la buse. Cette érosion diminue non seulement la durée de vie de la buse de la lance, mais entraîne également une perte de la force du jet, conduisant à une condition de soufflage doux. La mécanique de la formation du jet supersonique ainsi que les conditions de sursoufflage et de sous-soufflage sont illustrées à la figure 1.

Fig 1 Mécanique de la formation des jets supersoniques ainsi que conditions de sursoufflage et de sous-soufflage

Les principaux composants de la lance à oxygène du BOF comprennent les raccords d'entrée d'oxygène, la sortie d'oxygène (pointe de lance), qui est constituée d'une conception en cuivre coulé/forgé à haute conductivité thermique avec des buses usinées avec précision pour obtenir le débit et les paramètres souhaités du jet d'oxygène. Le canon de la lance est une série de tuyaux concentriques constitués d'un tuyau extérieur, d'un tuyau intermédiaire et du tuyau central pour l'oxygène. La lance à oxygène doit être conçue pour compenser la dilatation et la contraction thermiques. Le tuyau extérieur de la lance est exposé aux hautes températures dans le convertisseur BOF. Au fur et à mesure que sa température augmente, il se dilate et la construction globale de la lance est construite à l'intérieur avec des joints toriques et divers joints, mais peut s'adapter à la dilatation et à la contraction thermiques pendant le service. La lance doit également avoir une conception sans contrainte et elle doit être construite avec une qualité de construction sidérurgique pour pouvoir résister aux conditions de fonctionnement normales existant dans l'atelier de fusion d'acier.

L'eau de refroidissement est nécessaire dans la lance pour empêcher sa combustion de la lance à oxygène dans le convertisseur BOF. La buse de lance en cuivre et la lance en acier sont refroidies par de l'eau de recirculation à une pression d'environ 6 kg/cm². Les composants importants d'une lance sont les canaux de refroidissement de l'eau où l'eau de refroidissement s'écoule à travers le centre de la buse et sort par le tuyau extérieur de la lance. Il est conçu pour obtenir une vitesse maximale de l'eau de refroidissement dans la zone de la buse, qui est exposée aux températures les plus élevées.

Il est important de concevoir les buses Laval de la lance à oxygène de telle manière que les variables de processus pendant le processus de soufflage soient en accord avec les paramètres de conception. Lorsque les buses fonctionnent à une pression d'entrée supérieure à la pression de conception, les jets de soufflage sont simplement inefficaces. Lorsque les buses fonctionnent avec une pression d'entrée inférieure, elles sont sujettes à une usure rapide et les jets supersoniques sont inefficaces.

Facteurs affectant les performances de la lance BOF

Il existe un certain nombre de facteurs affectant les performances et l'efficacité de la lance à oxygène. Les performances de la lance dépendent des conditions qui existent à l'intérieur du four. La teneur en Si dans la fonte est un paramètre très important. Cela affecte la quantité de laitier qui se forme, la quantité de laitier qui doit être pénétrée par le jet d'oxygène et contrôle également la quantité de coulure dans le four. La hauteur de fonctionnement de la lance est également très importante et il est nécessaire qu'elle soit incluse dans les calculs de conception de la buse. Si la hauteur de la lance est trop basse dans le four, elle est alors exposée à une température extrêmement élevée. Dans ce cas, le transfert de chaleur de l'eau de refroidissement n'est pas suffisant pour empêcher la face de la lance de fondre ou d'être brûlée prématurément. Si la hauteur de la lance est trop élevée, la poussée du jet d'oxygène devient moins efficace et le temps de raffinage du bain liquide devient plus long, et une plus grande quantité d'oxygène est nécessaire pour atteindre les températures de décarburation et de bain nécessaires. Le débit d'oxygène est un paramètre de conception qui est parfois limité par le système d'alimentation en oxygène et/ou les problèmes d'émissions. La vitesse de sortie du nombre de Mach est également un facteur utilisé lors de la conception de la lance. Le jet d'oxygène est normalement plus puissant si la valeur du nombre de Mach est plus élevée.

Le nombre de buses et l'angle du trou de buse sont également des considérations importantes pour la lance à oxygène. Dans les premiers stades du développement du procédé BOF de fabrication de l'acier, une lance à buse unique a été utilisée qui soufflait directement dans le bain liquide. Cela a provoqué beaucoup de chutes et le matériau liquide a été éjecté directement par l'embouchure du convertisseur BOF. Des buses à trois trous légèrement inclinées ont été développées pour minimiser les renversements, ce qui se traduit par un rendement élevé du processus. Actuellement, de nombreux convertisseurs BOF fonctionnent avec des lances ayant des configurations à 4, 5 ou 6 buses.

La zone d'impact est fonction du nombre de trous de buse et de l'angle de la buse. L'effet de l'augmentation du nombre de buses et de l'angle de sortie des buses sur la zone d'impact dans le bain de liquide pour une lance à oxygène avec buse à 3 trous, buse à 4 trous et lance à buse à 5 trous est comparé ci-dessous. Pour cette comparaison, le débit d'oxygène est considéré comme étant de 565 cum/minute. Le nombre de Mach du jet d'oxygène est pris égal à 2 et la hauteur de la lance est considérée comme égale à 1,8 m. Les zones d'impact pour une lance avec une buse à 3 trous à un angle de 12 degrés sont de 1,41 m², avec une buse à 4 trous à un angle de 12 degrés est de 1,52 m², avec une buse à 5 trous à un angle de 12 degrés est de 1,61 m² , et avec une buse à 5 trous à un angle de 14 degrés est de 1,67 m².

Lorsque l'angle de la buse augmente, une plus grande partie de la composante de force latérale, plutôt qu'une composante de force verticale, se développe. Cela contribue à plus d'agitation et d'agitation dans le bain liquide du convertisseur BOF. Cependant, si la composante latérale du jet d'oxygène devient excessive, une usure plus importante du réfractaire se produit.

Facteurs affectant la durée de vie de la lance

La longue durée de vie de la buse de lance est bénéfique pour le fonctionnement économique du convertisseur BOF. Cependant, dans la pratique normale de travail BOF, de nombreux paramètres individuels ont une influence sur le processus, tels que la chimie du métal chaud, la pratique de la scorification, la qualité de la chaux, le modèle de lance, le contrôle dynamique ou statique de la lance, les restrictions de la pression d'alimentation en oxygène, ainsi que la forme et le volume. du convertisseur. Celles-ci diffèrent également considérablement d'une usine à l'autre, de sorte qu'il est seulement possible de donner des règles générales basées sur une pratique de travail plus ou moins idéale afin de décrire la relation générale entre les paramètres du processus BOF et la durée de vie de la buse de lance.

La partie la plus vulnérable d'une buse de lance est ce que l'on appelle la couronne de la tête de lance, qui est exposée à des températures supérieures à 2 000 degrés Celsius lors de son utilisation. Ainsi, la couronne de la tête de lance doit être réalisée en cuivre de conductivité proche d'environ 100 % de conductivité. Normalement, seul le cuivre forgé peut fournir une conductivité aussi élevée. En raison des restrictions de coulée, les buses de lance en cuivre coulé ont généralement une conductivité électrique minimale d'environ 90 %. La conductivité électrique est directement proportionnelle à la conductivité thermique.

La durée de vie de la lance varie d'un magasin à l'autre, en fonction des diverses pratiques d'exploitation. Une durée de vie typique de la lance peut être de 200 chaleurs, bien qu'il existe certains magasins où jusqu'à 400 chaleurs de vie de la lance sont atteintes. Il existe également des ateliers de fusion d'acier qui ne sont même pas en mesure d'atteindre 100 chauffes. L'eau de refroidissement est essentielle pour maintenir une longue durée de vie de la lance. Le débit doit être maintenu au débit de conception. La température de sortie de l'eau de refroidissement ne doit pas dépasser 60°C à 65°C. La qualité de l'eau est également un paramètre important. Si l'eau est contaminée par des oxydes ou de la saleté, des dépôts se forment normalement à l'intérieur des tuyaux et de la buse de la lance, ce qui a un effet négatif sur le transfert de chaleur et réduit la durée de vie de la lance. La hauteur de fonctionnement est critique pour obtenir la pénétration du jet d'oxygène dans le bain liquide. Cependant, si la hauteur de la lance est trop faible, il existe un risque d'érosion ou de fonte de la face de la buse de la lance.

Le sous-soufflage du convertisseur BOF entraîne une érosion de la sortie de la buse et une défaillance de la buse de la lance. L'accumulation excessive de crâne sur la buse de la lance doit être éliminée mécaniquement ou brûlée. Ces deux pratiques peuvent endommager la lance.

La durée de vie de la lance est affectée par les deux facteurs suivants.

Pour le soufflage d'oxygène, la pression statique qui est importante pour la conception de la buse de la lance est ajustée au poste de vanne et non à l'entrée de la buse. De cette manière, le débit volumétrique d'oxygène nécessaire à la réaction métallurgique est généré. La perte de pression entre la station de soupape et la buse de la lance, résultant des pertes de frottement et de déviation, est une quantité inconnue. La perte de charge est généralement comprise entre 0,3 kg/cm² et 1,5 kg/cm², selon la géométrie du tuyau d'oxygène. Afin de concevoir la buse, la perte de charge doit être estimée et la pression d'entrée est déterminée. Il n'est pas facile de calculer théoriquement la perte de charge réelle, car un calcul de perte de charge compressible couvrant tous les composants du réseau de gaz est nécessaire. La température d'entrée, qui est également nécessaire pour la conception et la pression statique dans le convertisseur, est également inconnue. Ainsi, les variables de processus requises pour la conception de la buse sont considérées comme des valeurs approximatives. Si les buses fonctionnent dans un mode différent du mode pour lequel elles ont été conçues à l'origine, elles présentent rapidement des signes d'usure. De plus, les conditions de soufflage deviennent instables et inefficaces.

Pendant le fonctionnement du convertisseur BOF, les variables de processus particulières peuvent être modifiées par l'opérateur, en réponse à des événements imprévus (écoulement de métal liquide et de laitier hors du convertisseur, fluctuations de pression dans le réseau d'oxygène, ajout de minerais de refroidissement dans la phase de soufflage principale) et événements en cours du procédé (prélèvement au moyen de la sous-lance pendant l'opération de soufflage). En conséquence, le débit de la buse varie par rapport à la condition de conception idéale pendant une période de temps plus ou moins longue. À l'intérieur et à l'extérieur de la buse, un modèle d'écoulement complexe et indésirable, appelé modèle d'onde en diamant, se produit sous la forme d'ondes de compression et/ou d'expansion, qui entraînent l'usure du bord de la buse.

Nouveaux développements dans les lances de BOF

Le premier développement récent a été la lance post-combustion. Etant donné que 90 % du gaz se dégageant des réactions d'oxydation du bain est du monoxyde de carbone, il est souhaitable de brûler davantage ce monoxyde de carbone pour former du dioxyde de carbone. Cette réaction est hautement exothermique, ce qui entraîne une chaleur supplémentaire pour le processus de fabrication de l'acier. Il s'agit d'une pratique suivie dans plusieurs ateliers BOF où le rapport ferraille/métal chaud est élevé. Cette pratique nécessite une lance à oxygène à double flux, qui possède deux sorties d'oxygène. Dans une telle lance, l'alimentation principale en oxygène est distribuée à travers la pointe de la lance de manière similaire à une lance conventionnelle, tandis que l'oxygène auxiliaire est contrôlé séparément et est soufflé à une élévation plus élevée dans le convertisseur BOF. La fonction de l'oxygène auxiliaire est de réagir avec le monoxyde de carbone sortant du bain de métal liquide, créant ainsi une énergie thermique supplémentaire qui peut être utilisée pour faire fondre des déchets supplémentaires et aider à contrôler l'accumulation de crâne dans la bouche du convertisseur BOF.

Le deuxième développement récent pour les lances à oxygène est son utilisation pour éclabousser un revêtement protecteur de laitier contenant des niveaux élevés de MgO sur les parois du convertisseur BOF. Ce processus est connu sous le nom d'éclaboussures de laitier. Ceci est fait après que l'acier liquide a été soutiré du convertisseur BOF avec le laitier résiduel restant dans le convertisseur BOF. Le laitier résiduel est ensuite conditionné en composition et en température. La composition du laitier et la température du laitier sont des paramètres importants pour le succès de l'éclaboussement du laitier. L'alimentation en oxygène est coupée et l'alimentation en azote est activée. La lance est abaissée à environ 1 m au-dessus du fond du convertisseur BOF. L'azote est ensuite activé, éclaboussant le laitier liquide sur les parois du convertisseur BOF et créant un revêtement protecteur de laitier sur les réfractaires. Ce revêtement de laitier a réussi à augmenter la durée de vie typique du revêtement réfractaire à plus de 20 000 chauffe par campagne. De plus, les exigences de projection ont également été réduites à moins de 0,5 kg par tonne d'acier liquide produit.

Processus de fabrication

- Logiciel de maintenance mobile et son rôle dans la création de flux de travail efficaces

- Gestion des appareils IoT et son rôle dans la facilitation des déploiements IoT à grande échelle

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Revêtement réfractaire d'un four à oxygène basique

- Four à induction et sidérurgie

- Génération et utilisation de gaz de haut fourneau

- Ingénierie de précision et son rôle dans la fabrication

- Un aperçu de base de l'électro-érosion par enfonçage et de ses avantages associés