Rôle des scories dans la fabrication de l'acier de conversion

Rôle des scories dans la fabrication de l'acier de conversion

Le procédé de conversion d'oxygène est le principal procédé de fabrication de l'acier pour la production d'aciers au carbone et faiblement alliés. Le processus est essentiellement un processus oxydant d'affinage du métal chaud à haute teneur en carbone (HM) en acier liquide à faible teneur en carbone. Le processus d'oxydation est réalisé en insufflant de l'oxygène dans le convertisseur. Cela amène le fer liquide et les autres impuretés métalliques et non métalliques présentes dans le liquide fondu dans le bain du convertisseur à former des oxydes qui sont plus légers que l'acier liquide et ils flottent à la surface du bain. Le nom générique de ces oxydes est « scories ». Certains oxydes sont de nature acide et peuvent réagir avec les réfractaires basiques du convertisseur. Par conséquent, un laitier basique utilisant de la chaux et de la dolomite calcinée est généralement fabriqué pour protéger les réfractaires du convertisseur. L'oxygène peut également réagir avec le carbone pour créer un gaz qui fournit des bulles pour faire mousser le laitier liquide et fournir l'énergie chimique nécessaire pendant la fabrication de l'acier.

Dans le processus de fabrication de l'acier, le laitier est principalement un mélange d'oxydes avec de petites quantités de sulfures et de phosphures. Les oxydes sont de nature acide ou basique. Le laitier est formé lors de l'affinage du métal chaud dans lequel Si s'oxyde en SiO2, Mn en MnO, Fe en FeO et P en P2O5, etc., et l'ajout d'oxydes tels que CaO (chaux), MgO (dolomite calcinée), oxyde de fer, et d'autres. L'ajout d'oxydes est effectué pour obtenir les propriétés physico-chimiques souhaitées du laitier comme le point de fusion, la basicité, la viscosité, etc.

Il existe quatre sources principales de laitier pendant le processus de fabrication de l'acier dans le convertisseur. Ce sont (i) l'oxydation des éléments métalliques dans l'acier liquide (par exemple, le silicium, le manganèse, l'aluminium, le titane, le chrome et le vanadium, etc.), (ii) en raison de la présence de non-métalliques dans le bain liquide (par exemple, le soufre et phosphore), (iii) ajouts de flux (par exemple, chaux, dolomie calcinée et spath fluor) et réfractaires dissous (par exemple, MgO et CaO + MgO).

Un laitier acide érode le revêtement du convertisseur puisque les briques de revêtement sont basiques. Le laitier acide contient de grandes quantités de SiO2, Al2O3 qui peuvent rendre le laitier plus mince. Un laitier basique contient des oxydes comme MgO et CaO, ce qui rend le laitier plus épais. FeO est la partie la plus importante du laitier en ce sens qu'il provoque la dissolution de la chaux à des températures plus basses, ce que l'on appelle le «fluxage». La température de fusion de CaO étant de 2 570 deg C et de MgO de 2 800 deg C, on peut voir qu'il est difficile sans FeO d'abaisser le point de fusion pour obtenir de la chaux ou de la magnésie en solution où les températures de taraudage de l'acier sont généralement inférieures à 1 650 deg C.

Le rôle joué par le laitier dans le processus d'élaboration de l'acier des convertisseurs d'oxygène est très important. La chaux est essentielle à la fabrication de l'acier. La science de la façon dont la chaux interagit avec les différents composants formés au cours de la fabrication de l'acier est à la base de la compréhension de la vieille phrase "Faites le laitier et l'acier se fera". Le laitier est un nom générique et dans la sidérurgie, il s'agit principalement d'une solution d'oxydes et de sulfures à l'état liquide et de phases multicristallines à l'état solide. Le laitier est une phase distincte de l'acier liquide car (i) il est plus léger que l'acier liquide et (ii) il n'est pas miscible dans l'acier liquide. Les rôles importants que jouent les scories lors de la fabrication de l'acier sont indiqués ci-dessous.

- Il agit comme un puits pour les impuretés lors de l'affinage de l'acier.

- Il contrôle le potentiel oxydant et réducteur du bain pendant l'affinage grâce à la teneur en FeO. Une teneur plus élevée en FeO du laitier rend le laitier oxydant tandis que la teneur plus faible en FeO rend le laitier réducteur.

- Il aide à la déphosphoration et absorbe une partie du soufre.

- Il empêche le passage de l'azote et de l'hydrogène de l'atmosphère vers l'acier liquide dans le bain.

- Il absorbe les inclusions d'oxyde/sulfure.

- Il isole le bain liquide et réduit les pertes thermiques. Il fournit une barrière thermique et empêche ainsi le transfert de chaleur de l'acier liquide vers l'environnement.

- Il protège l'acier liquide contre la réoxydation.

- Il émulsifie le métal chaud et favorise l'oxydation du carbone.

Les fonctions du laitier telles que décrites ci-dessus nécessitent que le laitier possède certaines propriétés chimiques (basicité, potentiel d'oxydation) ainsi que des propriétés physiques (densité, point de fusion, viscosité). Ces deux propriétés sont contrôlées par la composition et la structure du laitier.

Du point de vue de la formation de laitier, il existe deux pratiques de soufflage limitantes à savoir (i) le soufflage doux avec une position de lance haute sans brassage de fond de gaz inerte et se caractérise par une faible intensité de mélange du bain de fer, et (ii) le soufflage dur avec une position de lance basse et avec agitation au fond (dans les convertisseurs soufflés combinés), caractérisée par un mélange plus intensif du bain de fer et une interaction plus profonde du jet d'oxygène avec le bain liquide. En cas de soufflage doux, l'interaction du jet d'oxygène avec le bain de fer est superficielle, le transfert de masse depuis l'intérieur du bain est lent en raison d'un faible mélange, et le fer est d'abord oxydé et laitier. Dans le cas d'un soufflage fort, l'interaction entre le jet d'oxygène et le bain, ainsi que le transfert de masse de l'intérieur du bain vers les couches superficielles, est plus intense et les éléments impuretés du bain sont oxydés en premier. Les principaux effets de la pratique du soufflage doux sont donnés ci-dessous.

- Il y a une augmentation du taux de formation de laitier

- Il en résulte une teneur plus élevée en FeO dans les scories

- Il en résulte une sursaturation en oxygène de l'acier liquide

- Il favorise la formation de mousse de laitier

- Il favorise la déphosphoration au moins à un niveau élevé de carbone

- Il augmente le taux d'oxydation du Mn et d'autres impuretés

- Il augmente l'usure des réfractaires

- Cela augmente les probabilités de déversement de laitier

Il existe quatre principes de contrôle des scories dans la fabrication de l'acier. Ce sont (i) le contrôle de la basicité du laitier qui est le rapport des oxydes basiques et des oxydes acides, (ii) la saturation du laitier en MgO, (iii) le contrôle du moussage du laitier également appelé contrôle de la viscosité du laitier, et (iv) l'équilibre de l'acier et le laitier dans le processus de fabrication de l'acier pour atteindre un "état d'équilibre".

Le terme basicité du laitier est un moyen par lequel il est déterminé à quel point un laitier est acide ou basique par rapport au réfractaire de base utilisé dans le convertisseur. Si le laitier est plus acide alors il érodera les briques, s'il est plus basique il protégera les briques. La basicité du laitier est normalement fixée par la quantité de chaux et de dolomite calcinée ajoutée, les niveaux de silicium et d'aluminium des ferrailles chaudes et d'acier chargées ainsi que des ferro-alliages. La valeur inférieure du rapport indique que le laitier est acide et que le rapport augmente, le laitier devient de plus en plus basique.

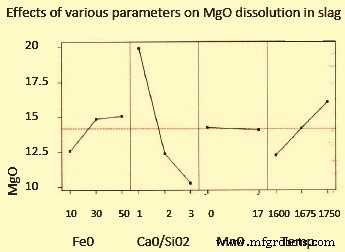

Outre la basicité, la teneur en MgO du laitier est également importante. Le laitier contient des composés de calcium dissous et des composés acides qui provoquent la dissolution du MgO des briques réfractaires du revêtement dans le laitier. Le MgO se dissout dans le laitier en fonction des relations entre la teneur en FeO, la basicité et la température. Plus la basicité du laitier est faible, plus le besoin en MgO du laitier est élevé. Une augmentation de FeO et de la température augmente également les besoins en MgO du laitier. Les effets sur MgO peuvent être vus dans la figure 1.

Fig 1 Effets de divers paramètres sur la dissolution de MgO dans le laitier

La hauteur de mousse dans le convertisseur est fonction du temps de soufflage. La hauteur maximale de la mousse est atteinte lorsque la masse de laitier approche 70 % de la quantité finale de laitier. La poussière réactive du convertisseur est une source d'oxydes de fer et contribue à la formation rapide de laitier moussant, même lorsque le soufflage a commencé avec une lance basse, c'est-à-dire une pratique de soufflage dur. Le laitier moussant diminue le taux de post-combustion et augmente l'efficacité du transfert de chaleur vers le bain.

Plusieurs facteurs affectent la tendance au moussage du laitier liquide. Ceux-ci sont donnés ci-dessous

- Teneur en FeO dans le laitier. Le laitier doit contenir du FeO et il doit être en quantité suffisante pour réagir avec le carbone et former des bulles de CO.

- Corrigez la viscosité ou la consistance pour retenir les bulles le plus longtemps possible.

- Suffisamment de MgO pour minimiser l'usure du réfractaire et favoriser la formation de mousse.

Le charbon de fer liquide dans le bain crée des bulles de CO pour faire mousser le laitier. La viscosité du laitier est déterminée par le rapport des composants du laitier et la façon dont ces composants rendent le laitier mince ou épais. C'est l'équilibre de ces composants qui permet d'obtenir la bonne viscosité du laitier pour retenir les bulles plus longtemps. SiO2, FeO et Al2O3 rendent le laitier plus mince tandis que CaO et MgO rendent le laitier plus épais.

Une estimation approximative de la densité du laitier de convertisseur constitué de CaO, SiO2, FeO et MnO, etc. dans les plages de composition et de température typiques du processus de convertisseur d'oxygène est de 2,8 à 3 tonnes/cum. Si le rapport massique laitier/acier à la fin d'un soufflage de convertisseur varie entre 0,08 et 0,1, le rapport volumique laitier/acier passe de presque zéro au début du soufflage à 0,20/0,25 vers la fin du soufflage.

En général, les scories sont considérées comme amortissant les éjections de métal (crachats) et la formation de poussière du convertisseur pendant le soufflage. Si un convertisseur fonctionne avec une très faible quantité de scories, des éjections de métaux lourds et la formation de crânes peuvent se produire. Les propriétés des scories sont cependant de la plus haute importance. Les scories fluides fortement oxydantes sont favorables aux réactions d'oxydation, mais peuvent entraîner des fuites de scories hors du convertisseur. L'inclinaison se produit souvent si la formation de laitier est retardée, pour une raison quelconque, et qu'une grande quantité d'oxygène est «chargée» dans le laitier par soufflage doux, ajout de minerai / poussière, etc. La formation intensive de CO entraîne de toute façon la formation d'une émulsion laitier-métal, la formation de laitier commence, les réactions d'oxydation secondaire et tertiaire se produisent vigoureusement et la formation accrue de gaz conduit à une forte formation de pente. Un contrôle approprié de la formation de laitier et de la formation de mousse est une mesure centrale dans la prévention des renversements.

FeO dans le laitier est proportionnel à l'oxygène dissous dans l'acier. Dans toutes les réactions laitier / métal, il existe un rapport entre la quantité d'une chose dans l'acier et la quantité dans le laitier. C'est ce qu'on appelle le "rapport de partition". L'acier et le laitier dans le convertisseur doivent être équilibrés afin qu'ils soient dans un état d'équilibre. Il existe également une relation de teneur en carbone dans l'acier contrôlant la teneur en oxygène de l'acier. Le carbone influence le niveau d'oxygène dans l'acier. À de faibles niveaux de carbone, l'oxygène réagit avec le fer pour former FeO, ce qui rend le laitier plus mince et a un impact sur les pertes de rendement.

La teneur en SiO2 du laitier détermine la quantité de chaux nécessaire pendant la fabrication de l'acier. Cela diminue également le rendement. Tous les matériaux entrant dans le bain du convertisseur dans des conditions oxydantes influencent les exigences dont le laitier a besoin et le coût de ces ajouts ainsi que les pertes de rendement. Le métal chaud et la ferraille ensemble influencent la teneur en SiO2 du laitier. Chaque kilogramme de silicium réagissant avec l'oxygène crée 2,17 kilogrammes de SiO2. Ce SiO2 doit être neutralisé avec de la chaux et de la dolomite calcinée pour former un laitier basique. Ce laitier basique provoque une perte de 5 kilogrammes de fer dans le laitier sous forme de FeO. La raison en est qu'il y a une augmentation du volume de laitier en augmentant la quantité de matière acide qui doit être équilibrée par une matière basique comme la chaux.

L'usure chimique du revêtement réfractaire dépend, entre autres, de son interaction avec le laitier/l'émulsion, le métal liquide et la phase gazeuse, y compris le soufflage d'O2. Le mécanisme le plus important est la dissolution du garnissage dans le laitier. La formation rapide de laitier afin de lier et de neutraliser la formation de SiO2 acide au début du soufflage est un point clé. Les scories chaudes hautement oxydantes dissolvent facilement le revêtement de magnésie ou de dolomite. L'utilisation de dolomie calcinée peut grandement améliorer la durée de vie du revêtement. Récemment, les éclaboussures de scories sont devenues une pratique établie pour prolonger la durée de vie des convertisseurs. Le laitier résiduel dans le convertisseur est conditionné en composition chimique et en température après soutirage et est éclaboussé par un violent flux d'azote autour de la paroi du convertisseur. La procédure elle-même, ainsi que les conséquences sur le processus de conversion, sont assez complexes et le laitier doit être strictement ajusté pour le traitement.

Le laitier doit effectuer plusieurs tâches au cours du processus de fabrication de l'acier dans le convertisseur d'oxygène. Il est principalement formé spontanément par les oxydes non volatils résultant de l'oxydation du fer et des constituants mineurs du métal chaud (SiO2, MnO, P2O5 et FeO). Afin de fondre les oxydes d'impuretés et de former un bas point de fusion, du laitier fluide, de la chaux et de la dolomite calcinée (un mélange de CaO et MgO) et, si nécessaire, du spath fluor (CaF2) sont chargés dans le convertisseur. Deuxièmement, le laitier liquide fournit un environnement réactionnel pour l'élimination du soufre et du phosphore par les processus de désulfuration et de déphosphoration, bien qu'avec le développement de la métallurgie secondaire, l'importance de ces réactions dans le convertisseur d'oxygène ne soit plus là. Le laitier, lors de la formation d'une émulsion avec du monoxyde de carbone (CO) et des gouttelettes d'acier liquide (mousse de laitier) joue évidemment un certain rôle dans la post-combustion du CO en dioxyde de carbone (CO2) et affecte le transfert de chaleur par rayonnement du «point chaud» formé dans la cavité d'impact du jet d'oxygène et de la fonte liquide, nivelant la distribution de température dans le convertisseur. Le laitier moussant diminue également nettement le taux de génération de poussière en absorbant une partie de la poussière.

La formation de scories commence par la dissolution de l'oxygène dans le fer liquide et l'oxydation simultanée du fer et d'autres constituants du bain dans la zone d'impact du jet d'oxygène. Comme la température du bain liquide dans la zone d'impact du jet d'oxygène est très élevée (plus de 2000 degrés C), une grande quantité d'oxygène (jusqu'à 1 %) peut être dissoute par le fer. Dans cette zone d'oxydation primaire, l'oxyde de fer se forme et le fer liquide à haute teneur en oxygène pénètre dans le bain et entre en contact avec le fer liquide du bain frais ayant des teneurs plus élevées en carbone et d'autres constituants les oxydant. Une partie des produits primaires de la réaction est projetée dans l'atmosphère du laitier et du four.

L'oxyde de fer et d'autres produits d'oxydation non volatils tels que SiO2, MnO et P2O5, etc. se mélangent au laitier existant et davantage de chaux et de dolomie calcinée sont dissoutes dans le laitier liquide. Les scories sont donc formées par une chaîne complexe de réactions. Les réactions de formation de laitier sont données ci-dessous.

[Si] + 2[O] =SiO2 |

[Mn] + [O] =MnO |

[Fe] + [O] =FeO |

[P] + 5[O] =P2O5 | + CaO + (CaO + MgO) => Laitier

Ces réactions sont suivies de réactions secondaires d'oxydo-réduction, notamment par décarburation se produisant à la surface des gouttelettes de fer liquide circulant dans le laitier.

[FexOy] + y C =x Fe + y CO (g)

Dans la période de démarrage d'un soufflage de convertisseur, lorsque la température du bain est basse, le laitier est généralement saturé de silicate dicalcique (2CaO.SiO2), mais avec la progression de l'oxydation du métal chaud, la composition du laitier s'écarte du dicalcium le «nez» de silicate revenant dans la dernière étape du soufflage et le faisant passer à la plage de saturation en silicate tricalcique (3CaO.SiO2) ou même en chaux. L'évaluation du cheminement du laitier passant par les surfaces liquidus à haute température telles que le nez 2CaO.SiO2 ou les surfaces liquidus du 3CaO.SiO2 ou de la chaux et la précipitation correspondante des phases solides du bain liquide, est quelque peu obscurcie par le fait que les scories sont à plusieurs composants. phases et les températures des scories dépassent, même de plusieurs centaines de degrés, la température moyenne du bain de fonte liquide.

Des affinités locales aux frontières de phases (laitier/bain, laitier/gouttelette, bain/laitier gazeux/gaz, etc.) contrôlent le déroulement de réactions similaires des composants dans une même phase de solution (fonte de fer ou laitier). L'ampleur de l'affinité de la réaction dépend de l'affinité standard et des activités (potentiels chimiques) des composants de la réaction dans les phases de solution. Les affinités de réaction locales contrôlant la répartition de l'oxygène entre la réaction d'oxydation des éléments mineurs dans le bain de fer et le fer, c'est-à-dire la progression mutuelle des réactions d'oxydation, changent avec le temps et l'évolution de la température du processus. De la même manière, les affinités locales des réactions d'oxydation secondaire par le fer (et d'autres oxydes dans le laitier, comme l'oxyde de manganèse) contrôlent la progression de la décarburation par rapport à l'oxydation d'autres constituants mineurs des gouttelettes de fer dans l'environnement du laitier. Ce contrôle thermodynamique de la réaction d'oxydation explique pourquoi le fer est oxydé et scorifié en soufflage doux. Un mélange faible dans le bain de fer entraîne un transport lent des constituants mineurs du bain (Si, Mn, C, etc.) de l'intérieur du bain vers les couches superficielles où l'oxydation a lieu et à partir desquelles des gouttelettes de fer sont éclaboussées ou éclatées dans le laitier. Ces couches sont l'épuisement des éléments mineurs, leurs activités en phase métallique et, en conséquence, les affinités réactionnelles sont diminuées par rapport au fer. L'oxydation du fer devient ainsi thermodynamiquement favorable.

Car le laitier de déphosphoration joue un rôle important dans la sidérurgie des convertisseurs d'oxygène. L'équilibre de l'activité de l'oxygène dans l'acier et le laitier peut être lié à la phase d'oxydation ainsi qu'aux matériaux utilisés pour la déphosphoration. L'équation d'élimination du phosphore de l'acier est en termes simples est la suivante.

2P + CaO + 5FeO => P2O5.CaO + 5 Fe Temp <1640 deg C

2P + CaO + 5FeO <=P2O5.CaO + 5 Fe Temp> 1640 deg C

Tout cela montre que pour éliminer le phosphore de l'acier, la chaux (CaO) et l'oxygène (FeO) sont nécessaires pour produire le produit de P2O5.CaO à piéger dans le laitier. Cependant, si la température dépasse 1640 degrés Celsius, la réaction s'inverse et une rephosphoration a lieu. Ainsi pour l'élimination du phosphore, le laitier contenant du P2O5.CaO est à éliminer par le décrassage du convertisseur en milieu de soufflage ou il faut rajouter de la chaux, souffler davantage la chaleur (activité oxygène) ou la maintenir plus frais.

Processus de fabrication

- Affichage à cristaux liquides (LCD)

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Inclusions dans l'acier et la sidérurgie secondaire

- Sidérurgie verte

- Four à induction et sidérurgie

- Processus de soufflage combiné dans la fabrication d'acier de convertisseur

- Le rôle des tubes de précision dans les systèmes de distribution de liquide :Partie 3 sur 3

- Le rôle des tubes de précision dans les systèmes de distribution de liquide :Partie 2 sur 3

- Le rôle des tubes de précision dans les systèmes de distribution de liquide :Partie 1