Fabrication d'acier à très faible teneur en dioxyde de carbone - ULCOS

Aciérie à très faible teneur en carbone – ULCOS

Le changement climatique est identifié par l'industrie sidérurgique du monde entier comme un défi environnemental majeur depuis plus de deux décennies et demie. Bien avant les conclusions du Groupe d'experts intergouvernemental sur l'évolution du climat (GIEC) en 2007, les principaux producteurs d'acier ont reconnu que des solutions à long terme étaient nécessaires pour lutter contre les émissions de dioxyde de carbone (CO2) produites lors de la production d'acier.

En conséquence, l'industrie sidérurgique a été très proactive dans l'amélioration de la consommation d'énergie et la réduction des émissions de gaz à effet de serre (GES).

Le gaz à effet de serre le plus important pour l'industrie sidérurgique mondiale est le dioxyde de carbone (CO2). Selon la World Steel Association (WSA), en moyenne, 1,8 tonne de gaz CO2 est émise pour chaque tonne d'acier produite. Selon l'Agence internationale de l'énergie (AIE), en 2010, l'industrie sidérurgique représentait environ 6,7 % des émissions mondiales totales de CO2.

Les émissions de CO2 par tonne d'acier brut produit sont désormais inférieures d'environ 50 %, ce qui a entraîné une réduction spectaculaire de l'impact climatique pour le secteur de l'acier. Les meilleures usines sidérurgiques fonctionnent désormais à proximité des limites thermodynamiques fixées par les technologies actuelles de production d'acier. Cela signifie à son tour que les producteurs d'acier sont limités dans la mesure où ils peuvent encore améliorer leur efficacité énergétique. La plupart des économies d'énergie majeures ayant déjà été réalisées, des réductions supplémentaires importantes des émissions de CO2 ne sont pas possibles avec les technologies actuelles.

La diminution des émissions de GES (gaz à effet de serre) a entraîné l'introduction de technologies révolutionnaires. La réduction des émissions de CO2 au niveau auquel les politiques post-Kyoto ont nécessité une réflexion « hors des sentiers battus », car elle a soulevé des défis spécifiques. Aucun processus simple n'était disponible dans le commerce pour atteindre cet objectif. Des changements profonds de paradigme dans la façon dont l'acier est produit doivent être imaginés et les technologies de rupture correspondantes doivent être conçues et développées. Le type de réductions réclamé par les gouvernements et les organismes internationaux nécessite l'invention et la mise en œuvre de nouvelles technologies de production radicales.

C'est dans ce contexte qu'a été créé le programme ULCOS (Ultra-Low CO2 Steelmaking), initiative européenne coopérative de recherche et développement lancée en 2004 dans le cadre du protocole de Kyoto. ULCOS cherche des moyens d'apporter de nouvelles réductions drastiques des émissions de CO2 provenant de la production d'acier. L'objectif principal du programme est de rechercher des voies de procédés révolutionnaires qui pourraient, à l'avenir, une fois pleinement développées, démontrer le potentiel de réductions importantes des émissions de CO2 pour la production d'acier à partir de minerai de fer. Le programme vise à réduire les émissions de CO2 par rapport aux technologies de production actuelles d'au moins 50 %. Atteindre un objectif aussi ambitieux nécessite le type de changement de paradigme dans la production d'acier qui changera la façon dont les aciéries fonctionnent actuellement dans le monde entier. ULCOS fait partie d'un programme mondial de l'industrie sidérurgique visant à identifier les technologies sidérurgiques ayant un potentiel de réduction substantielle du CO2. Dans le cadre de ce programme, des tentatives sont faites pour trouver une solution pour fabriquer de l'acier de la manière la plus durable.

Les membres du programme ULCOS sont un consortium de 48 entreprises et organisations européennes de 15 pays européens, comprenant toutes les grandes entreprises sidérurgiques de l'Union européenne (UE), des partenaires énergétiques et d'ingénierie, des instituts de recherche et des universités. Il est également soutenu par la Commission européenne. ULCOS est un programme européen, mais il s'agit de la plus grande entreprise de l'industrie sidérurgique mondiale qui recherche de manière proactive des solutions à la menace du réchauffement climatique. L'expertise du consortium s'étend de la sidérurgie à la production de biomasse et au stockage géologique du CO2, et comprend l'ingénierie des procédés, l'économie de l'énergie et les études prospectives sur le changement climatique.

Aujourd'hui, ULCOS est la plus grande initiative au sein de l'industrie sidérurgique mondiale à la recherche proactive de solutions à la menace du réchauffement climatique. Les partenaires ULCOS financent 60 % du budget de 75 millions d'euros. La Commission européenne contribue pour les 40 % restants par le biais de ses programmes-cadres de RDT (recherche et développement technologique) et des programmes RFCS (Research Fund Coal Steel). Tous deux sont créés pour promouvoir la recherche industrielle et le développement technologique en Europe.

La technologie actuelle de production d'acier est basée sur le charbon qui est principalement à base de carbone, sur le gaz naturel qui est un mélange de carbone et d'hydrogène, et sur des fours à arc électrique à base de ferraille. Pour identifier les voies de processus pauvres en CO2, trois grandes voies de solutions possibles sont (i) un abandon du charbon, appelé décarbonisation, dans lequel le carbone serait remplacé par de l'hydrogène ou de l'électricité, dans des processus tels que la réduction de l'hydrogène ou l'électrolyse du minerai de fer, (ii ) l'introduction des technologies de CSC (captage et stockage du carbone) et de carbonatation minérale, et (iii) l'utilisation de la biomasse durable.

ULCOS est un vaste programme soigneusement conçu pour faire face aux défis complexes et à long terme auxquels l'industrie sidérurgique est confrontée, aux côtés de la société dans son ensemble. Le programme ULCOS comporte quatre étapes, à savoir (i) la construction du concept de processus, (ii) la démonstration à grande échelle, (iii) l'expérimentation à grande échelle d'une première usine commerciale. (iv) déploiement de la technologie en Europe et dans le monde. ULCOS, qui était une initiative de recherche, est actuellement devenue une initiative de démonstration.

Des recherches considérables ont été menées dans le cadre du programme ULCOS depuis son démarrage en 2004. Une première étude de faisabilité d'une durée de quatre à cinq ans a étudié plus de 80 voies de technologies/concepts dans la phase initiale de son programme de recherche, en utilisant des approches de modélisation et de laboratoire pour évaluer leur potentiel, en termes d'émissions de CO2, de consommation d'énergie, de coût d'exploitation de la fabrication de l'acier et de durabilité. Plusieurs concepts ont été étudiés en parallèle. Parmi tous ceux-ci, les grandes familles suivantes de voies de traitement ont été sélectionnées dans le cadre du programme ULCOS pour une enquête plus approfondie et une éventuelle mise à l'échelle jusqu'à une taille où la mise en œuvre commerciale peut prendre le relais.

- Une variante de haut fourneau (BF) où le gaz de gueulard du BF passe par la capture du CO2 et le gaz réducteur restant est réinjecté à la base du réacteur, qui est de plus opéré avec de l'oxygène pur plutôt qu'avec du vent chaud ( air). Ce processus a été appelé haut fourneau à recyclage de gaz de tête (TGR-BF). Le flux de gaz riche en CO2 est envoyé vers le stockage (technologie CCS).

- Un processus de réduction par fusion appelé processus HIsarna. Ce procédé est basé sur la combinaison d'un cyclone chaud et d'un bain de fusion et intègre certaines des caractéristiques technologiques du procédé HIsmelt. Le processus utilise également de l'oxygène pur et génère des effluents gazeux qui sont presque prêts pour le stockage (technologie CCS).

- Un processus de réduction directe (DR) appelé ULCORED. Ce procédé produit du DRI (fer réduit directement) dans un four à cuve, soit à partir de gaz naturel, soit de gaz issu de la gazéification du charbon. Les effluents gazeux du puits sont recyclés dans le procédé après la capture du CO2, qui quitte l'usine DR sous forme de flux concentré et est stocké (technologie CCS).

- Deux variantes de processus d'électrolyse appelées ULCOWIN et ULCOLYSIS. ULCOWIN fonctionne légèrement au-dessus de 100 deg C dans une solution aqueuse alcaline peuplée de petits grains de minerai (procédé électro-gagnant). ULCOLYSIS fonctionne à température de sidérurgie avec un électrolyte de sel fondu constitué d'un laitier (pyro-électrolyse).

- Deux autres options sont disponibles. La première consiste à utiliser l'hydrogène pour la réduction directe, quand et s'il est disponible sans aucune empreinte carbone. La seconde est basée sur l'utilisation de la biomasse durable, dont la première incarnation est le charbon de bois produit à partir de plantations durables d'eucalyptus cultivées dans les pays tropicaux.

L'utilisation du CSC et de la carbonatation minérale dans les nouvelles technologies ULCOS a également été évaluée. Le CCS a été identifié dès le départ comme une solution puissante. En ce qui concerne la carbonatation minérale, il a été identifié qu'elle ne peut entraîner que des réductions d'émissions globales modérées, bien qu'importantes.

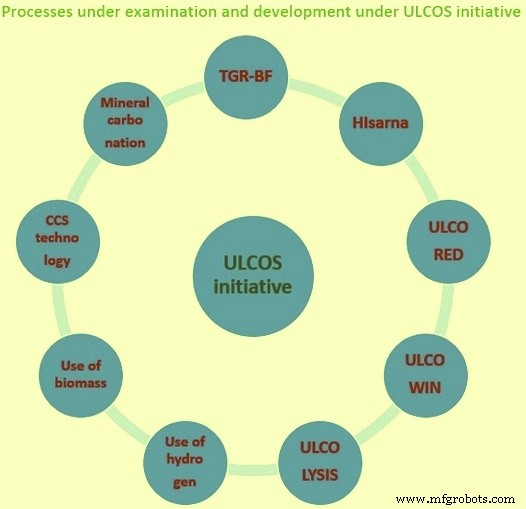

Les processus en cours d'examen et de développement dans le cadre du programme ULCOS sont illustrés à la figure 1

Fig 1 Processus en cours d'examen et de développement dans le cadre du programme ULCOS

ULCOS a maintenant sélectionné quatre concepts de processus - qui ont été testés expérimentalement - qui pourraient conduire à une réduction des émissions de CO2 de plus de moitié par rapport aux meilleures pratiques actuelles. Ces concepts sont maintenant mis en œuvre dans aciéries en activité dans la deuxième phase du projet ULCOS Les résultats de la phase 2 du programme ULCOS sont potentiellement transposables aux usines de production d'ici 15 à 20 ans Les concepts de procédés retenus sont (i) la réingénierie du haut-fourneau pour intégrer le CSC au cœur du procédé, (ii) la réduction de la fusion avec des capacités de CSC, (iii) l'utilisation massive de gaz naturel avec plus de technologies pauvres en CO2 qu'aujourd'hui, (iv) la sidérurgie à l'hydrogène et l'électrolyse du minerai de fer.

Le TGR-BF apparaît comme la solution la plus prometteuse à court terme, puisque les BF existants peuvent être adaptés à la nouvelle technologie. Cela peut permettre de maîtriser dans une certaine mesure les importantes dépenses d'investissement nécessaires pour passer aux technologies de pointe. De plus, le principe même du procédé permet des économies d'énergie car le captage du CO2 et le recyclage du gaz épuré déplacent les équilibres chimiques à haute température (réaction de Boudouard) et utilisent du coke et du charbon avec un rendement plus élevé à l'intérieur du BF que ce qui est possible avec un fonctionnement conventionnel. . Cela compense, dans une certaine mesure, les coûts supplémentaires engendrés par la capture et le stockage. Le concept proprement appliqué dans le TGR-BF est celui du captage du CO2 en cours de procédé, avec fonctionnement à l'oxygène. La partie oxygène est similaire au fonctionnement oxy-combustible mais n'est pas identique. La partie recyclage est originale et est la principale raison pour laquelle des économies d'énergie et la réduction correspondante des coûts d'exploitation sont réalisées. Ce concept a été testé sur un haut fourneau de laboratoire à grande échelle à Luleå, en Suède, avec un résultat positif.

Là où le gaz naturel est disponible, la voie de traitement ULCORED est une option attrayante. Le concept appliqué au procédé ULCORED est similaire au concept de TGR-BF et comprend également l'utilisation d'oxygène pur et le recyclage en cours de procédé du gaz de tête de puits, en plus d'autres caractéristiques comme une série de réacteurs de décalage dans le boucle de recyclage. Pour la validation de ce concept, un pilote d'une tonne/heure est prévu d'être érigé à Luleå dans les années à venir par LKAB, un partenaire d'ULCOS.

Le procédé HIsarna en cours de développement va devenir une option disponible dans les années à venir, probablement pour les nouvelles aciéries. Le procédé HIsarna est légèrement différent des procédés TGR-BF et ULCORED car il n'implique pas de boucle de recyclage du gaz. Le gaz de fonderie est oxydé au niveau du cyclone, où une certaine réduction est effectuée en même temps que la combustion pour préchauffer et fondre le minerai. Il y a un écoulement à contre-courant du gaz contre le flux de fer, dans lequel son énergie chimique est complètement épuisée. Une usine pilote de 8 tonnes/heure a été montée et testée dans le cadre du programme ULCOS. L'usine pilote a démarré en avril 2011. Lors de la première campagne, l'usine a fonctionné du 18 avril au 11 juin 2011. Il y a eu quatre démarrages. Le premier démarrage n'a pas réussi. Les trois autres start-up ont réussi. Le taux d'injection atteint était de 60 % de la capacité. Les données disponibles sur l'exploitation ont montré que le processus a fonctionné comme prévu, mais davantage d'heures de fonctionnement sont nécessaires pour le confirmer. Le nombre d'heures de fonctionnement a été inférieur aux attentes. La deuxième campagne a débuté le 16 octobre 2012. Elle s'est poursuivie jusqu'à fin novembre 2012.

Les procédés d'électrolyse ont été développés à partir de zéro dans le cadre du programme ULCOS et, par conséquent, fonctionnent toujours à l'échelle du laboratoire. Bien qu'ils tiennent la promesse de zéro émission, s'ils ont accès à l'électricité verte, il faut du temps pour les mettre à l'échelle jusqu'à une taille commerciale (10 à 20 ans). Le procédé ULCOWIN consiste en une électrolyse alcaline du minerai de fer. L'électrolyse est couramment utilisée pour produire des métaux autres que l'acier et nécessite de grandes quantités d'électricité. Le processus dépendrait d'une source d'électricité pauvre en CO2 telle que l'énergie hydraulique ou nucléaire. L'ULCOLYSE est l'électrolyse des oxydes en fusion. L'électrolyse des oxydes fondus fonctionne en faisant passer un courant électrique à travers des scories fondues alimentées en oxyde de fer. L'oxyde de fer se décompose en fer liquide et en oxygène gazeux. Aucun CO2 n'est produit. Les émissions de procédé sont encore réduites grâce à une source d'électricité pauvre en CO2.

Dans la fabrication de l'acier à l'hydrogène, le fer est réduit à partir du minerai de fer à des températures élevées (supérieures à 1 300 °C) et avec des temps de réaction très courts. Aucun CO2 n'est émis, mais la production d'hydrogène nécessite de grandes quantités d'électricité pauvre en CO2. Ce processus peut également être utilisé avec des combustibles à faible teneur en CO2 comme le gaz naturel.

La sidérurgie à l'hydrogène dépend fortement de la disponibilité de l'hydrogène vert, tandis que l'utilisation du charbon de bois, loin des pays producteurs, nécessiterait la mise en place d'une logistique complexe, incluant des infrastructures lourdes sur plusieurs continents.

ULCOS est une initiative à long terme de l'industrie sidérurgique. Elle est pleine de promesses mais aussi de risques et de pièges, une situation qui ressemble probablement à ce que vivent d'autres secteurs. Les risques sont liés à la complexité de la problématique, qui appelle le développement et la mise en œuvre de technologies de rupture dans des délais très courts. Patience, soutien, sincérité et détermination continue sont nécessaires pour que ce programme devienne une initiative réussie de l'industrie sidérurgique et atteigne la plupart des objectifs visés.

Processus de fabrication

- Acier au carbone contre acier inoxydable

- Différences entre l'acier au carbone et l'acier inoxydable

- Capteur de dioxyde de carbone à semi-conducteurs

- Qu'est-ce que l'acier inoxydable à haute teneur en carbone ?

- Qu'est-ce que l'acier au carbone moyen ?

- Acier au carbone ASTM A595 de classe A

- Acier au carbone ASTM A595 de classe B

- EN 10016-3 Degré C4D1

- EN 10016-3 Degré C2D1