Affichage à cristaux liquides (LCD)

Contexte

Les écrans à cristaux liquides (LCD) sont constitués de cristaux liquides activés par le courant électrique. Ils sont le plus souvent utilisés pour afficher une ou plusieurs lignes d'informations alphanumériques dans divers appareils :télécopieurs, écrans d'ordinateurs portables, compteurs d'appels de répondeurs, instruments scientifiques, lecteurs de disques compacts portables, horloges, et ainsi de suite. Le type le plus cher et le plus avancé, les écrans à matrice active, est même utilisé comme écran pour les téléviseurs couleur portables. Finalement, ils peuvent être largement utilisés pour les téléviseurs haute définition à grand écran.

La base de la technologie LCD est le cristal liquide, une substance constituée de molécules complexes. Comme l'eau, les cristaux liquides sont solides à basse température. Tout comme l'eau, ils fondent lorsque vous les chauffez. Mais lorsque la glace fond, elle se transforme en un liquide clair et fluide. Les cristaux liquides, cependant, se transforment en un liquide trouble très différent des liquides comme l'eau, l'alcool ou l'huile de cuisson. À des températures légèrement plus élevées, le trouble disparaît et ils ressemblent beaucoup à n'importe quel autre liquide.

Lorsque le cristal liquide est un solide, ses molécules sont alignées parallèlement les unes aux autres. Dans la phase trouble intermédiaire (liquide), les molécules conservent encore cette orientation plus ou moins parallèle. Comme dans tout liquide, les molécules sont libres de se déplacer, mais elles ont tendance à « s'aligner » dans une direction, réfléchissant la lumière et provoquant un aspect trouble. Des températures plus élevées ont tendance à agiter les molécules et donc à rendre le liquide clair.

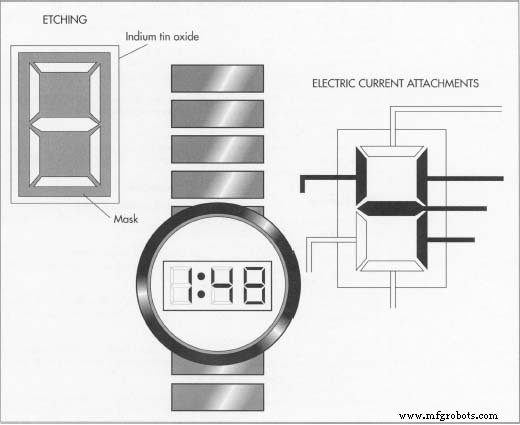

Dans un LCD, un courant électrique est utilisé pour faire passer des segments de cristaux liquides d'une phase transparente à une phase trouble, chaque segment faisant partie d'un nombre ou d'une lettre. Les segments peuvent également avoir la forme de minuscules points ou pixels, et ils peuvent être organisés en rangées et en colonnes. Ils sont allumés et éteints individuellement pour bloquer ou laisser passer la lumière polarisée. Lorsque la lumière est bloquée, une tache sombre est créée sur l'écran réfléchissant.

Il existe deux types généraux d'écrans LCD :la matrice passive et la nouvelle matrice active (AMLCD). Plus lumineux et plus lisibles, les écrans à matrice active utilisent des transistors derrière chaque pixel pour booster l'image. Cependant, le processus de fabrication des AMLCD est beaucoup plus délicat que celui des LCD à matrice passive. Jusqu'à 50 pour cent de ceux fabriqués doivent maintenant être jetés à cause d'imperfections. Une imperfection suffit pour ruiner un AMLCD. Cela les rend très coûteux à fabriquer.

Matières premières

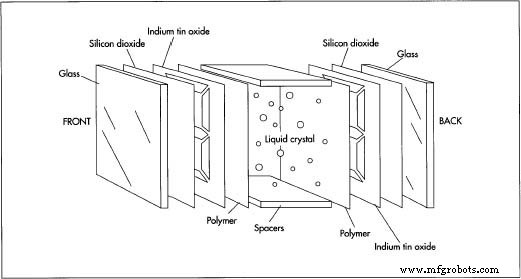

Un écran LCD fonctionnel se compose de plusieurs composants :une vitre d'affichage, une électronique de commande, une électronique de commande, un ensemble mécanique et une alimentation électrique. La vitre d'exposition —entre lesquels se trouvent les cristaux liquides—est recouvert d'électrodes de rangée et de colonne et possède des plages de contact pour connecter l'électronique de commande (courant électrique) à chaque électrode de rangée et de colonne. L' électronique d'entraînement sont des circuits intégrés qui fournissent du courant pour « piloter » les électrodes de ligne et de colonne. L' électronique de contrôle sont aussi des circuits intégrés. Ils décodent et interprètent les signaux entrants, provenant d'un ordinateur portable par exemple, et les envoient à l'électronique du variateur. Le package mécanique est le cadre qui monte les cartes de circuits imprimés pour l'électronique de commande et de commande sur la vitre d'affichage. Ce paquet  Dans tous les écrans LCD, les cristaux liquides sont pris en sandwich entre 2 morceaux de verre ou de plastique transparent appelés substrats. Si du verre est utilisé, il est souvent recouvert de dioxyde de silicium pour améliorer l'alignement des cristaux liquides. Des motifs d'électrodes transparents sont ensuite réalisés en appliquant une couche d'oxyde d'indium et d'étain sur le verre et en utilisant un procédé de photolithographie ou de sérigraphie pour produire le motif. renforce et protège également la vitre de l'écran et ancre l'ensemble de l'écran à l'appareil à l'aide de l'écran LCD, qu'il s'agisse d'un ordinateur portable, d'un télécopieur ou d'un autre appareil. Enfin, l' alimentation est un circuit électronique qui fournit du courant à l'écran LCD. Les fabricants d'équipements qui utilisent des écrans LCD achètent souvent les alimentations séparément.

Dans tous les écrans LCD, les cristaux liquides sont pris en sandwich entre 2 morceaux de verre ou de plastique transparent appelés substrats. Si du verre est utilisé, il est souvent recouvert de dioxyde de silicium pour améliorer l'alignement des cristaux liquides. Des motifs d'électrodes transparents sont ensuite réalisés en appliquant une couche d'oxyde d'indium et d'étain sur le verre et en utilisant un procédé de photolithographie ou de sérigraphie pour produire le motif. renforce et protège également la vitre de l'écran et ancre l'ensemble de l'écran à l'appareil à l'aide de l'écran LCD, qu'il s'agisse d'un ordinateur portable, d'un télécopieur ou d'un autre appareil. Enfin, l' alimentation est un circuit électronique qui fournit du courant à l'écran LCD. Les fabricants d'équipements qui utilisent des écrans LCD achètent souvent les alimentations séparément.

Dans tous les écrans LCD, le cristal liquide est pris en sandwich entre deux morceaux de verre ou de plastique transparent appelés substrats . N'importe quel verre ne fera pas l'affaire. Si le verre contient de nombreux ions sodium ou autres ions alcalins, ils peuvent se déplacer vers la surface du verre, se combiner avec l'humidité qui s'y trouve et modifier le motif du champ électrique et l'alignement des cristaux liquides. Pour éliminer cela, les fabricants d'écrans LCD utilisent soit du verre borosilicaté, qui contient peu d'ions, soit appliquent une couche de dioxyde de silicium sur le verre. Le dioxyde de silicium empêche les ions de toucher à l'humidité. Une solution encore plus simple consiste à utiliser du plastique au lieu du verre. L'utilisation de plastique rend également l'écran plus léger. Cependant, les plastiques bon marché diffusent davantage la lumière que le verre et peuvent réagir chimiquement avec les substances à cristaux liquides.

Aujourd'hui, la plupart des écrans LCD utilisent également une source de lumière provenant de l'arrière de l'écran (rétroéclairage), telle qu'une lumière fluorescente, pour rendre le cristal liquide plus sombre contre l'écran lorsqu'il est dans sa phase trouble. Les fabricants d'écrans LCD utilisent également des feuilles de matériau polarisant pour améliorer cet effet.

Le processus de fabrication

La fabrication d'écrans LCD à matrice passive est un processus en plusieurs étapes. La surface et la vitre arrière de l'écran sont d'abord polies, lavées et recouvertes de dioxyde de silicium (SiO 2 ). Ensuite, une couche d'oxyde d'indium et d'étain est évaporée sur le verre et gravée dans le motif souhaité. Une couche de polymère à longue chaîne est ensuite appliquée pour permettre aux cristaux liquides de s'aligner correctement, suivie d'une résine de scellement. Les espaceurs sont ensuite mis en place et le sandwich de verre est rempli du matériau à cristaux liquides.

Préparation des substrats verriers

- 1 Tout d'abord, les deux substrats en verre doivent être coupés à la bonne taille, polis et lavés. La coupe peut être effectuée avec une scie diamantée ou un scribe, tandis que le polissage implique un processus appelé rodage, dans lequel le verre est maintenu contre une roue rotative qui contient des particules abrasives. Après avoir été lavés et séchés, les substrats sont recouverts d'une couche de dioxyde de silicium.

Réalisation du motif des électrodes

- 2 Ensuite, le motif d'électrode transparent doit être réalisé sur les substrats. Cela se fait en enduisant complètement les surfaces vitrées avant et arrière d'une très fine couche d'oxyde d'indium et d'étain. Les fabricants fabriquent ensuite un masque du motif souhaité, en utilisant soit un procédé de sérigraphie ou de photolithographie. Ils appliquent le masque fini sur le verre entièrement revêtu et les zones d'oxyde d'indium et d'étain qui ne sont pas nécessaires sont éliminées chimiquement.

- 3 Alternativement, une définition plus fine peut être obtenue en utilisant du verre qui a une couche de matériau résistant à la gravure et sensible à la lumière (appelé photoresist) au-dessus du film d'oxyde d'indium et d'étain. Un masque avec le motif souhaité est placé sur le verre et le verre est bombardé de lumière ultraviolette. Cette lumière fait perdre à la couche résistive sur laquelle elle brille sa résistance à la gravure, ce qui permet aux produits chimiques de ronger à la fois la résine photosensible exposée et l'oxyde d'indium et d'étain en dessous, formant ainsi le motif. La résine photosensible inutile qui reste peut ensuite être éliminée avec d'autres produits chimiques. Une deuxième variété de film résistif résiste à la gravure seulement après il est exposé à la lumière ultraviolette; dans ce cas, un masque négatif du motif doit être utilisé. Quelle que soit la méthode utilisée, les motifs sur les deux substrats sont conçus pour se chevaucher uniquement à des endroits spécifiques, une conception qui garantit que les fines bandes d'oxyde d'indium et d'étain transmettant la tension à chaque élément n'ont pas d'électrode positionnée directement en face qui pourrait apparaître pendant la cellule fonctionne.

Application du polymère

- 4 Une fois le modèle d'électrode en place, les substrats doivent être recouverts d'un polymère. Le polymère permet aux cristaux liquides de s'aligner correctement avec la surface du verre. L'alcool polyvinylique, les polyamides et certains silanes peuvent être utilisés. Les polyamides sont les agents les plus populaires, car l'alcool polyvinylique est sujet à des problèmes d'humidité et les silanes produisent un revêtement mince et peu fiable.

- 5 Après avoir enduit le verre, les fabricants caressent ensuite la couche de polymère dans une seule direction avec un matériau souple. Cela peut entraîner la gravure de petites rainures parallèles dans le polymère, ou cela peut simplement étirer la couche de polymère. Dans tous les cas, ce processus force les cristaux liquides à se trouver parallèlement à la direction de la course. Les cristaux peuvent être alignés d'une autre manière, en évaporant de l'oxyde de silicium sur la surface du verre selon un angle oblique. Cette procédure est utilisée pour fabriquer la plupart des montres numériques mais n'est pas pratique pour faire des affichages à grande échelle. Il ne donne pas non plus le faible angle d'inclinaison possible avec la méthode précédente.

- 6 Si les fabricants d'écrans LCD souhaitent aligner les cristaux liquides perpendiculairement à la surface du verre, une autre technique est utilisée :revêtir le verre d'un matériau amphiphile. Il s'agit d'un matériau dont les molécules présentent une affinité pour l'eau à une extrémité de la molécule et une répulsion de l'eau à l'autre extrémité. Une extrémité - l'extrémité d'affinité - adhère à la surface du verre tandis que l'autre extrémité - l'extrémité de répulsion - pointe dans la zone des cristaux liquides, repoussant les cristaux liquides et les formant dans un alignement perpendiculaire à la surface du verre.

Application du mastic et injection

du cristal liquide

- 7 Une résine de scellement est ensuite appliquée sur les substrats, suivie d'espaceurs en plastique qui donneront à la cellule à cristaux liquides l'épaisseur appropriée. Ensuite, le matériau à cristaux liquides est injecté dans la zone appropriée entre les deux substrats de verre. L'épaisseur de la cellule LCD est généralement limitée à 5-25 micromètres. Parce qu'une épaisseur appropriée est cruciale pour le fonctionnement de la cellule et parce que les entretoises n'atteignent pas toujours une épaisseur uniforme, les fabricants d'écrans LCD placent parfois des fibres de verre ou des billes de taille appropriée dans le matériau à cristaux liquides. Les perles ou les fibres ne sont pas visibles à l'œil nu. Ils aident à maintenir la cellule à l'épaisseur appropriée pendant la prise du matériau d'étanchéité.

- 8 Pour rendre les LCD plus visibles, des polariseurs sont ajoutés. Ceux-ci sont généralement fabriqués à partir de films d'alcool polyvinylique étirés contenant de l'iode et pris en sandwich entre des couches d'acétate de cellulose. Des polariseurs colorés, fabriqués à partir de colorant au lieu d'iode, sont également disponibles. Les fabricants collent le polariseur sur le verre à l'aide d'un adhésif acrylique et le recouvrent d'un film protecteur en plastique. Ils peuvent fabriquer des polariseurs réfléchissants, qui sont également utilisés dans les écrans LCD, en incorporant un simple réflecteur en feuille métallique.

Dans un assemblage de montre LCD typique, les zones ombrées sont gravées chimiquement pour former le motif d'électrode. Les segments sont allumés et éteints individuellement pour bloquer ou laisser passer la lumière polarisée. Lorsqu'un courant électrique est appliqué à un segment, la lumière est bloquée et une tache sombre est créée sur l'écran réfléchissant.

Dans un assemblage de montre LCD typique, les zones ombrées sont gravées chimiquement pour former le motif d'électrode. Les segments sont allumés et éteints individuellement pour bloquer ou laisser passer la lumière polarisée. Lorsqu'un courant électrique est appliqué à un segment, la lumière est bloquée et une tache sombre est créée sur l'écran réfléchissant.

Assemblage final

- 9 Une fois le film polarisant fixé, l'appareil peut vieillir. Enfin, l'ensemble d'affichage en verre fini est monté sur les cartes de circuits imprimés contenant l'électronique de commande et d'entraînement. Ensuite, l'ensemble du package est prêt à être monté sur l'appareil à l'aide de l'écran LCD :ordinateur portable, télécopieur, horloge, etc.

Fabrication d'écrans LCD à matrice active

Le processus utilisé pour fabriquer un écran LCD à matrice active (AMLCD) est assez similaire à celui utilisé pour les écrans LCD à matrice passive, bien qu'il soit plus complexe et plus difficile. Généralement, les étapes de SiO 2 le revêtement, l'application d'oxyde d'indium et d'étain et la gravure de la résine photosensible sont remplacés par une foule d'autres étapes.

Dans le cas des AMLCD, chaque composant LCD doit être modifié pour fonctionner correctement avec le transistor à couche mince et l'électronique utilisés pour amplifier et clarifier l'image LCD. Comme leurs frères à matrice passive, les écrans à matrice active sont des sandwichs constitués de plusieurs couches :un film polarisant; un film barrière sodium (SiO 2 ), un substrat de verre incorporant une matrice noire, et un deuxième film barrière au sodium ; un filtre de couleur et une surcouche de filtre de couleur en acrylique/uréthane ; une électrode transparente; un film d'orientation en polyamide; et le matériau à cristaux liquides proprement dit incorporant des entretoises en plastique/verre pour maintenir une épaisseur de cellule LCD appropriée.

Contrôle qualité

Les écrans LCD, en particulier ceux destinés aux écrans d'ordinateurs portables, sont fabriqués dans des conditions hautement contrôlées dans un environnement de salle blanche pour maximiser le rendement. Les « salles blanches » ont des dispositifs de filtrage d'air spéciaux conçus pour empêcher toutes les particules de poussière d'entrer dans la pièce, et les travailleurs à l'intérieur de la pièce doivent porter des vêtements spéciaux. Néanmoins, de nombreux écrans LCD doivent être jetés en raison d'imperfections. Cela est particulièrement vrai pour les AMLCD, qui ont actuellement un taux de rejet d'environ 50 pour cent. Pour minimiser le taux de rejet, chaque appareil actif est inspecté et le plus grand nombre est réparé. De plus, les ensembles de matrice active sont inspectés immédiatement après l'étape de gravure de la résine photosensible et à nouveau après l'injection du matériau à cristaux liquides.

Le futur

L'avenir est clairement aux LCD à matrice active, même si le taux de réjection actuel est très élevé et le processus de fabrication si coûteux. Des améliorations progressives sont attendues dans le processus de fabrication des AMLCD, et en fait, les entreprises commencent déjà à proposer des équipements d'inspection et de réparation qui pourraient réduire le taux de rejet actuel de 50 % à environ 35 %.

Mais le véritable coup de pouce à la technologie de fabrication d'écrans LCD peut provenir de tout l'argent que les entreprises investissent dans le processus de recherche et de développement sur grand écran, les écrans AMLCD pour la technologie de télévision haute définition tant attendue.

Processus de fabrication

- Cristal de plomb

- Préservatif

- diode électroluminescente (DEL)

- Exhibit :The Primal Display

- Portrait possédé – Mise à jour

- Kuman TFT 3.5 RetroPie 2018

- Effet optique non linéaire amélioré dans les cellules hybrides à cristaux liquides basées sur des cristaux photoniques

- Nouveaux cristaux pour les technologies d'affichage de nouvelle génération

- Avantages des moteurs refroidis par liquide