Cristal de plomb

Contexte

Le verre ordinaire est fabriqué depuis des milliers d'années et était un produit de la plupart des cultures anciennes. Les anciens ont également commencé à utiliser le cristal sous sa forme native de cristal de roche pour les perles, les figurines et les plats. En essayant d'imiter la nature, l'homme a commencé à fabriquer du verre appelé cristal en ajoutant des métaux pour changer le caractère du verre, et le plomb s'est avéré être le plus efficace de ces additifs. Le cristal au plomb produit un produit avec un son de sonnerie (sans la qualité d'étain du verre ordinaire), il est solide et durable, et il a une curieuse chaleur au toucher. Mieux encore, le cristal au plomb a un aspect brillant et argenté qui est amélioré par la coupe.

Historique

Les grands pays européens de fabrication de verre et de cristal comprennent les Pays-Bas, la Tchécoslovaquie, l'Angleterre et la ville de Venise. L'histoire de la forme d'art en Angleterre a commencé avec l'occupation romaine de la Grande-Bretagne et a connu un certain nombre de points forts, notamment la fabrication de vitraux à l'époque de la construction de cathédrales. En tant qu'industrie, elle a atteint un nouveau niveau au milieu des années 1500 lorsque plusieurs grands souffleurs de verre de Venise ont déménagé à Londres et ont trouvé la faveur de la reine Elizabeth I qui a promu cette forme d'art. L'afflux vénitien et le soutien de la reine ont rendu possible la découverte du verre au plomb au siècle suivant.

George Ravenscroft a établi sa propre serre à Londres en 1673 et, peu de temps après, a breveté un procédé de fabrication de « verre à silex » ou cristal au plomb. Ravenscroft a découvert que l'ajout de plomb au verre pendant le processus de fusion améliorait la qualité du verre. Les premiers défauts comprenaient l'introduction d'une teinte bleuâtre et le « grésillement » du verre. L'augmentation de la teneur en plomb dans le cristal a éliminé ces défauts. Il a continué à expérimenter avec la composition chimique du verre et a finalement éliminé les imperfections. La pratique de la coupe du verre est devenue courante à l'époque de Ravenscroft (auparavant, le verre sans fioritures était considéré comme beau en soi), et son invention était le support parfait pour cette forme d'art apparentée. Dans les années 1700, le nombre de serres en Angleterre a considérablement augmenté, mais une taxe gouvernementale sur le verre a commencé à nuire à l'entreprise.

Les fabricants ont échappé à la taxe d'accise en déplaçant leurs usines en Irlande, et c'est durant cette période que l'Irlande est devenue le nouveau centre de production de cristal au plomb, notamment dans la ville portuaire de Waterford. Là, George et William Penrose ont fondé la Waterford Glass House en 1783 et, en 1851, la maison a attiré l'attention du monde entier lors de la bien nommée Crystal Palace Exhibition (l'une des premières foires mondiales) à Londres. La rentabilité des verreries irlandaises a également attiré l'attention des autorités fiscales, et la taxe sur le verre qui n'a été instituée en Irlande qu'en 1825 a finalement forcé la fermeture de l'usine de Waterford au cours de l'année de son grand triomphe de Crystal Palace, 1851. /P>

Les maisons de verre ailleurs en Europe ont prospéré tout au long des années 1800 lorsque Baccarat en France, Orrefors en Suède et Swarovski en Autriche, pour n'en nommer que trois, sont devenus les principaux fabricants de cristal au plomb. La tradition irlandaise n'a refait surface qu'après la Seconde Guerre mondiale, lorsqu'un regain d'intérêt pour les arts irlandais a encouragé un groupe d'hommes d'affaires à ressusciter Waterford. Aujourd'hui, toutes les maisons de verre nommées ont des troupeaux d'admirateurs et de collectionneurs dans le monde entier, et elles commercialisent souvent les produits des autres afin de stimuler l'intérêt international et de protéger cette petite confrérie d'artistes du verre.

Matières premières

Les matières premières pour la fabrication du verre sont un « cocktail » chimique de sable de silice (également appelé sable d'argent), de potasse et de plomb rouge. Un oxyde de plomb jaune appelé léthargie a été utilisé lorsque le cristal de plomb a été développé pour la première fois, et il est produit à partir d'oxyde de plomb rouge lorsqu'une partie de l'oxygène est chassée. La silice est présente dans la nature sous forme de sable trouvé sur les plages (bien que le sable des gisements de grès à l'intérieur des terres soit utilisé dans la fabrication du verre) et sous la forme pure de quartz qui produit des cristaux hexagonaux. Chaque verrerie concocte sa propre formule qui produit les qualités nécessaires à sa fabrication particulière de verre. Voici une comparaison typique des quantités de matériaux qui font la différence entre le verre ordinaire ou de table et le cristal :verre ordinaire avec 63 % de sable de silice, 22 % de soude et 15 % de calcaire; et cristal de plomb avec 48 % de silice-sable, 24 % de potasse et 28 % de plomb rouge.

Le verre coloré est fabriqué en ajoutant d'autres métaux au mélange de verre. Les fabricants peuvent également ajouter de petites quantités de salpêtre (un nitrate de potasse), de borax et d'arsenic à leur recette de verre. Des normes ont été conçues pour la qualité du cristal dans lesquelles le pourcentage de plomb ou d'autres oxydes, la densité du verre, l'indice de réfraction du verre et sa dureté de surface sont établis. Le verre cristal, le cristal au plomb pressé, le cristal au plomb et le cristal au plomb complet sont définis différemment en fonction de ces normes.

Conception

Bien qu'ils puissent être similaires parmi les cristalliers, chaque entreprise a généralement ses propres conceptions, tout comme elle a son propre mélange de matières premières (un élément qui rend possible des conceptions particulières). Les approches de conception varient en fonction de la finalité du produit. Si le cristallier conçoit une ligne de verres et de carafes, les clients voudront ajouter ou remplacer des pièces au fil des ans. Les designs doivent ensuite être choisis pour durer au fil des ans, et les pièces contemporaines, en particulier, doivent être soigneusement conçues pour vieillir tout en ayant un attrait tendance. Les objets de collection sont conçus pour refléter les meilleures caractéristiques de la maison de cristal, mais ils peuvent vraiment changer avec la mode et les goûts plus souvent que les pièces d'un ensemble assorti. Dans la conception de la plupart des maisons, l'accent est mis sur la préservation des normes élevées associées à ce nom.

La conception réelle est réalisée par des artisans qualifiés qui connaissent bien les techniques de fabrication du verre, les épaisseurs requises pour des objets particuliers, la profondeur des coupes pouvant être réalisées dans ces épaisseurs et les compétences des coupeurs de verre et des graveurs qui feront ce travail. . Les motifs ou dessins sont classés selon des coupes plates, creuses (arrondies) ou en onglet (en forme de V), et les motifs développés à partir de ces coupes de base sont une encyclopédie de combinaisons avec des noms comme diamant creux ou fraise, flûte, éventails et fentes , panneaux alternatifs et clous. Les tailles et les types de pièces qui feront partie de cette ligne de design sont importants, et même les noms sont sélectionnés pour évoquer le patrimoine ou la modernité, selon le cas.

Le processus de fabrication

La fabrication du verre est un processus vieux de 2 000 ans qui a remarquablement peu changé au cours de cette période. Les matières premières sont essentiellement les mêmes, bien que des expériences au fil des ans avec l'ajout de plomb au cristal aient amélioré le produit.

- Le "cocktail" de cristal est mélangé et transformé en cristal fondu dans un four chauffé à 2 192° F (1 200° C). L'oxyde de plomb rouge est introduit dans le four sur un courant d'air se déplaçant rapidement dans une procédure difficile qui peut créer différents degrés de pureté. Les conditions du four doivent également être soigneusement contrôlées afin que le plomb s'oxyde complètement et ne laisse pas de plomb métallique, qui non seulement décolore le verre mais attaque également l'argile réfractaire du four. Le plomb ajoute de la densité au verre, il est donc plus lourd; cet avantage de poids par rapport au verre ordinaire modifie également les propriétés de diffraction de la lumière du cristal et le son ou l'anneau du cristal lorsqu'il est frappé.

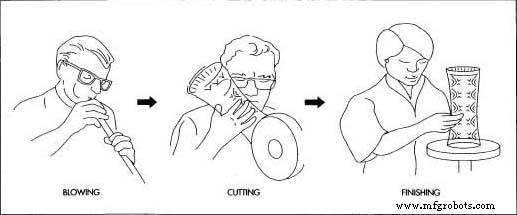

Une équipe de souffleurs de verre utilise la force physique, le contrôle de la respiration et la dextérité pour créer la chambre avec une certaine épaisseur. Cette compétence n'est développée que par l'expérience. L'épaisseur doit être adaptée à l'objet lui-même mais aussi à la profondeur des facettes qui seront taillées dans le gloss.

Une équipe de souffleurs de verre utilise la force physique, le contrôle de la respiration et la dextérité pour créer la chambre avec une certaine épaisseur. Cette compétence n'est développée que par l'expérience. L'épaisseur doit être adaptée à l'objet lui-même mais aussi à la profondeur des facettes qui seront taillées dans le gloss. - Le cristal au plomb est du verre soufflé, mais, en raison de son épaisseur, il nécessite une équipe de quatre à sept artistes aussi bien coordonnés que n'importe quelle équipe d'athlètes. Des blocs de bois et des moules sont utilisés pour créer la forme de base de l'objet appelée chambre de cristal. Dès que le verre en fusion touche le moule, il commence à refroidir instantanément, de sorte que le soufflage du verre est un processus de quelques secondes. La chambre est également connue sous le nom de vaisselle creuse car elle a une ouverture qui est la partie fonctionnelle du verre à boisson, du vase ou de la carafe.

- L'équipe de souffleurs de verre utilise la force physique, le contrôle de la respiration et la dextérité pour créer la chambre avec une certaine épaisseur. Cette compétence n'est développée que par l'expérience. L'épaisseur doit être adaptée à l'objet lui-même mais aussi à la profondeur des facettes qui seront taillées dans le verre. Près du four, d'autres pièces sont ajoutées à la chambre. Par exemple, un morceau de verre en fusion est fixé sur le côté d'une carafe pour former une poignée et façonné à la courbe parfaite en un seul mouvement rapide. Encore une fois, le verre commencera à durcir presque immédiatement à l'air libre.

- Pour ralentir ce processus de durcissement, la pièce de cristal soufflé est transférée dans un four de recuit. Si le cristal se refroidit trop rapidement, des contraintes seront induites dans le cristal car des épaisseurs variables se refroidissent différemment et le cristal se contractera trop rapidement. Le processus de recuit prend de 2 à 16 heures selon la taille et la configuration de la pièce.

- Le cristal refroidi est désormais une "toile vierge" pour le coupe-verre. Pour préparer la coupe, le motif est dessiné sur le récipient, généralement avec du plomb rouge et de la térébenthine. Le dessin est ensuite ébauché à l'aide d'une meule motorisée équipée de différentes arêtes selon le type de coupe souhaité. Ces surfaces coupées sont grossières et pas aussi longues ou aussi profondes que les coupes finies. Les coupeurs sont de véritables artistes qui utilisent la vue, le toucher, la force physique et leur extraordinaire mémoire pour les motifs, les détails et les coupes. Les types de coupes sont les coupes en coin et les coupes plates. Les coupes en coin sont faites avec des meules à pointe de diamant et produisent des facettes profondes. Les coupes à plat sont faites avec le même équipement mais ne sont pas aussi inclinées; ils offrent un contraste avec les coupes en coin plus profondes.

- Dans le processus de lissage, une meule de grès est utilisée pour dresser les dégrossissages ; cette partie du processus requiert la plus grande habileté car elle établit le design fini.

- Enfin, le récipient fini est poli en le trempant dans un mélange d'acides sulfurique et fluorhydrique. Le bain acide attaque toute la surface de l'objet et en retire une très fine couche tout en laissant un fini lustré et uniforme.

- Le processus de taille-douce, qui utilise de minuscules roues de cuivre qui tournent lentement pour graver des portraits ou d'autres illustrations et informations dans l'objet, est également utilisé pour graver certaines pièces. La plupart des pièces gravées, comme les grands trophées sportifs, sont des pièces uniques réalisées sur commande. Ils peuvent nécessiter de nombreuses heures de gravure. La pièce finie est soigneusement inspectée et emballée dans des matériaux conçus pour afficher et protéger l'objet.

Contrôle qualité

La qualité est un processus continu à l'usine de cristal au plomb. Les artistes eux-mêmes assurent le premier niveau de contrôle qualité grâce à leur expérience et leurs compétences uniques. Il n'y a pas deux pièces identiques malgré le respect des conceptions, l'héritage et la standardisation des motifs et des coupes. Des inspections rigoureuses sont effectuées à chaque étape du processus. Cela permet d'éviter le gaspillage dans la mesure où la pièce imparfaitement refroidie n'est jamais envoyée à la fraise; les inspections assurent également la conformité avec la gamme acceptable de variations qui sont inévitables dans le travail manuel et parmi les coupeurs individuels et autres artistes.

Sous-produits/Déchets

Il n'y a pas de sous-produits de la production de cristal au plomb. Les déchets sont évités dans les matières premières et par un contrôle minutieux des processus comme le recuit. Les verreries ont l'avantage de pouvoir refondre leurs produits au four, tant se vantent de ne produire aucune seconde grâce à ce luxe de pouvoir recycler intégralement un produit imparfait.

Le futur

Le cristal au plomb a un avenir prometteur car il est associé de manière durable à la fois à l'artisanat et à l'élégance. Une famille "ordinaire" ou un collectionneur sans compte bancaire extraordinaire trouvera satisfaisant de construire un service en cristal ou une collection de figurines au cours de sa vie, et ce sens du style et de la valeur est hérité par les générations futures, tout comme les pièces elles-mêmes le seront. L'art dans chaque morceau de cristal au plomb est également apprécié à une époque de morsures sonores. Même le design le plus contemporain représente un long héritage et les compétences des artistes qui l'ont créé. Ce sentiment d'appréciation montre tous les signes d'épanouissement au siècle prochain, comme il l'a fait par le passé.

Processus de fabrication

- Pyrex

- Ornement en verre

- Conduire à travers l'écoute

- Est-il rempli de verre ou renforcé de verre ?

- Moulage par injection de verre

- Qu'est-ce que le verre résistant à la chaleur ?

- Qu'est-ce que l'acrylique ?

- Processus de fabrication de panneaux solaires :comment un panneau solaire est-il fabriqué ?

- La découpe au jet d'eau du verre est le choix limpide