diode électroluminescente (DEL)

Contexte

Les diodes électroluminescentes (DEL) - de petites lumières colorées disponibles dans n'importe quel magasin d'électronique - sont omniprésentes dans la société moderne. Ce sont les voyants de nos chaînes stéréo, automobile tableaux de bord et fours à micro-ondes. Affichages numériques sur les radio-réveils, montres numériques, et les calculatrices sont composées de barres de LED. Les LED trouvent également des applications dans les télécommunications pour la transmission de signaux optiques à courte portée, telles que les télécommandes de télévision. Ils ont même trouvé leur place dans les bijoux et les vêtements - témoins pare-soleil avec une série de lumières colorées clignotantes ornant le bord. Les inventeurs de la LED n'avaient aucune idée de l'objet révolutionnaire qu'ils créaient. Ils essayaient de fabriquer des lasers, mais en chemin ils ont découvert un substitut à l'ampoule .

Les ampoules ne sont en réalité que des fils reliés à une source d'énergie. Ils émettent de la lumière parce que le fil chauffe et dégage une partie de son énergie thermique sous forme de lumière. Une LED, en revanche, émet de la lumière par excitation électronique plutôt que par génération de chaleur. Les diodes sont des valves électriques qui permettent au courant électrique de circuler dans une seule direction, tout comme une valve unidirectionnelle pourrait le faire dans une conduite d'eau. Lorsque la vanne est "en marche", les électrons se déplacent d'une région de haute densité électronique à une région de faible densité électronique. Ce mouvement d'électrons s'accompagne de l'émission de lumière. Plus il y a d'électrons qui traversent la frontière entre les couches, connue sous le nom de jonction, plus la lumière est brillante. Ce phénomène, connu sous le nom d' électroluminescence, a été observé dès 1907. Avant de pouvoir fabriquer des LED fonctionnelles, des matériaux plus propres et plus efficaces ont dû être développés.

Les LED ont été développées après la Seconde Guerre mondiale; pendant la guerre, il y avait un grand intérêt pour les matériaux pour les détecteurs de lumière et de micro-ondes. Une variété de matériaux semi-conducteurs ont été développés au cours de cet effort de recherche, et leurs propriétés d'interaction avec la lumière ont été étudiées en détail. Au cours des années 1950, il est devenu évident que les mêmes matériaux utilisés pour détecter la lumière pouvaient également être utilisés pour générer de la lumière. Les chercheurs des laboratoires AT&T Bell ont été les premiers à exploiter les propriétés de génération de lumière de ces nouveaux matériaux dans les années 1960. La LED était un précurseur, et un sous-produit fortuit, de l'effort de développement du laser. Les minuscules lumières colorées présentaient un certain intérêt pour l'industrie, car elles présentaient des avantages par rapport aux ampoules de taille similaire :les LED consomment moins d'énergie, ont une durée de vie plus longue, produisent peu de chaleur et émettent une lumière colorée.

Les premières LED n'étaient pas aussi fiables ou utiles que celles vendues aujourd'hui. Fréquemment, ils ne pouvaient fonctionner qu'à la température de l'azote liquide (-104 degrés Fahrenheit ou -77 degrés Celsius) ou en dessous, et s'éteindraient en quelques heures seulement. Ils ont englouti l'énergie parce qu'ils étaient très inefficaces et ils ont produit très peu de lumière. Tous ces problèmes peuvent être attribués à un manque de techniques fiables pour produire les matériaux appropriés dans les années 1950 et 1960, et par conséquent les appareils fabriqués à partir de ces matériaux étaient médiocres. Lorsque les matériaux ont été améliorés, d'autres avancées technologiques ont suivi :des méthodes pour connecter les appareils électroniquement, agrandir les diodes, les rendre plus lumineuses et générer plus de couleurs.

Les avantages de la LED par rapport à l'ampoule pour les applications nécessitant une petite source lumineuse ont encouragé des fabricants comme Texas Instruments  Pour fabriquer les plaquettes semi-conductrices, le gallium, l'arsenic et/ou le phosphore sont d'abord mélangés dans une chambre et forcés dans une solution. Pour les empêcher de s'échapper dans le gaz sous pression dans la chambre, ils sont souvent recouverts d'une couche d'oxyde de bore liquide. Ensuite, une tige est plongée dans la solution et retirée lentement. La solution refroidit et cristallise à l'extrémité de la tige lorsqu'elle est soulevée hors de la chambre, formant un long lingot de cristal cylindrique. Le lingot est ensuite découpé en tranches. et Hewlett Packard pour poursuivre la fabrication commerciale de LED. L'acceptation soudaine et généralisée du marché dans les années 1970 était le résultat de la réduction des coûts de production et également d'un marketing intelligent, qui rendait les produits avec écrans LED (comme les montres) "high-tech" et, par conséquent, souhaitables. Les fabricants ont pu produire de nombreuses LED d'affilée pour créer une variété d'affichages à utiliser sur des horloges, des instruments scientifiques et des lecteurs de cartes informatiques. La technologie se développe encore aujourd'hui, car les fabricants cherchent des moyens de rendre les appareils plus efficaces, moins coûteux et dans plus de couleurs.

Pour fabriquer les plaquettes semi-conductrices, le gallium, l'arsenic et/ou le phosphore sont d'abord mélangés dans une chambre et forcés dans une solution. Pour les empêcher de s'échapper dans le gaz sous pression dans la chambre, ils sont souvent recouverts d'une couche d'oxyde de bore liquide. Ensuite, une tige est plongée dans la solution et retirée lentement. La solution refroidit et cristallise à l'extrémité de la tige lorsqu'elle est soulevée hors de la chambre, formant un long lingot de cristal cylindrique. Le lingot est ensuite découpé en tranches. et Hewlett Packard pour poursuivre la fabrication commerciale de LED. L'acceptation soudaine et généralisée du marché dans les années 1970 était le résultat de la réduction des coûts de production et également d'un marketing intelligent, qui rendait les produits avec écrans LED (comme les montres) "high-tech" et, par conséquent, souhaitables. Les fabricants ont pu produire de nombreuses LED d'affilée pour créer une variété d'affichages à utiliser sur des horloges, des instruments scientifiques et des lecteurs de cartes informatiques. La technologie se développe encore aujourd'hui, car les fabricants cherchent des moyens de rendre les appareils plus efficaces, moins coûteux et dans plus de couleurs.

Matières premières

Les diodes, en général, sont constituées de couches très minces de matériau semi-conducteur; une couche aura un excès d'électrons, tandis que la suivante aura un déficit d'électrons. Cette différence amène les électrons à se déplacer d'une couche à l'autre, générant ainsi de la lumière. Les fabricants peuvent désormais fabriquer ces couches aussi fines que 0,5 micron ou moins (1 micron =1 dix millième de pouce).

Les impuretés présentes dans le semi-conducteur sont utilisées pour créer la densité électronique requise. Un semi-conducteur est un matériau cristallin qui ne conduit l'électricité que lorsqu'il contient une forte densité d'impuretés. La tranche, ou plaquette, de semi-conducteur est un seul cristal uniforme et les impuretés sont introduites plus tard au cours du processus de fabrication. Considérez la gaufrette comme un gâteau qui est mélangé et cuit d'une manière prescrite, et les impuretés comme des noix en suspension dans le gâteau. Les semi-conducteurs particuliers utilisés pour la fabrication des LED sont l'arséniure de gallium (GaAs), le phosphure de gallium (GaP) ou le phosphure d'arséniure de gallium (GaAsP). Les différents matériaux semi-conducteurs (appelés substrats) et différentes impuretés entraînent différentes couleurs de lumière de la LED.

Les impuretés, les noix dans le gâteau, sont introduites plus tard dans le processus de fabrication; contrairement aux imperfections, elles sont introduites délibérément pour que la LED fonctionne correctement. Ce processus est appelé dopage. Les impuretés couramment ajoutées sont le zinc ou l'azote, mais le silicium, le germanium et le tellure ont également été utilisés. Comme mentionné précédemment, ils amèneront le semi-conducteur à conduire l'électricité et feront fonctionner la LED comme un appareil électronique. C'est à travers les impuretés qu'une couche avec un excès ou un déficit d'électrons peut se créer.

Pour compléter le dispositif, il est nécessaire d'apporter de l'électricité à celui-ci et à partir de celui-ci. Ainsi, les fils doivent être fixés sur le substrat. Ces fils doivent bien adhérer au semi-conducteur et être suffisamment solides pour résister aux  Une façon d'ajouter les impuretés nécessaires au cristal semi-conducteur consiste à faire croître des couches supplémentaires de cristal sur la surface de la plaquette. Dans ce processus, connu sous le nom d'« épitaxie en phase liquide », la plaquette est placée sur une glissière en graphite et passée sous des réservoirs de GaAsP fondu.

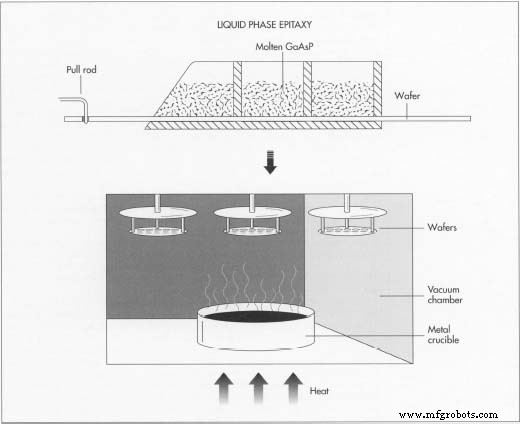

Une façon d'ajouter les impuretés nécessaires au cristal semi-conducteur consiste à faire croître des couches supplémentaires de cristal sur la surface de la plaquette. Dans ce processus, connu sous le nom d'« épitaxie en phase liquide », la plaquette est placée sur une glissière en graphite et passée sous des réservoirs de GaAsP fondu.

Les motifs de contact sont exposés sur la surface de la plaquette à l'aide d'une résine photosensible, après quoi les plaquettes sont placées dans une chambre à vide chauffée. Ici, le métal en fusion est évaporé sur le motif de contact sur la surface de la plaquette. tels que la soudure et le chauffage. Or et les composés d'argent sont le plus couramment utilisés à cette fin, car ils forment une liaison chimique avec le gallium à la surface de la plaquette.

Les LED sont enfermées dans du plastique transparent, un peu comme les presse-papiers en lucite dans lesquels sont suspendus des objets. Le plastique peut être de plusieurs variétés, et ses propriétés optiques exactes détermineront à quoi ressemble la sortie de la LED. Certains plastiques sont diffusifs, ce qui signifie que la lumière se dispersera dans de nombreuses directions. Certains sont transparents et peuvent être façonnés en lentilles qui dirigeront la lumière directement depuis la LED dans un faisceau étroit. Les plastiques peuvent être teintés, ce qui va changer la couleur de la LED en laissant passer plus ou moins de lumière d'une couleur particulière.

Conception

Plusieurs caractéristiques de la LED doivent être prises en compte dans sa conception, puisqu'il s'agit à la fois d'un dispositif électronique et d'un dispositif optique. Les propriétés optiques souhaitables telles que la couleur, la luminosité et l'efficacité doivent être optimisées sans conception électrique ou physique déraisonnable. Ces propriétés sont affectées par la taille de la diode, les matériaux semi-conducteurs exacts utilisés pour la fabriquer, l'épaisseur des couches de la diode et le type et la quantité d'impuretés utilisées pour « doper » le semi-conducteur.

Le processus de fabrication

Fabrication de wafers semi-conducteurs

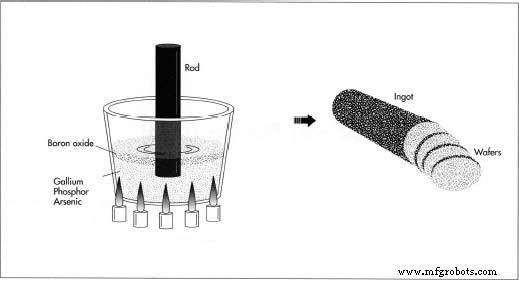

- 1 Tout d'abord, une plaquette semi-conductrice est fabriquée. La composition particulière du matériau - GaAs, GaP ou quelque chose entre les deux - est déterminée par la couleur de la LED en cours de fabrication. Le semi-conducteur cristallin est développé dans une chambre à haute température et haute pression. Le gallium, l'arsenic et/ou le phosphore sont purifiés et mélangés ensemble dans la chambre. La chaleur et la pression liquéfient et pressent les composants ensemble afin qu'ils soient forcés dans une solution. Pour les empêcher de s'échapper dans le gaz sous pression dans la chambre, ils sont souvent recouverts d'une couche d'oxyde de bore liquide, qui les scelle de sorte qu'ils doivent « coller ensemble ». C'est ce qu'on appelle l' encapsulation liquide, ou la méthode de croissance cristalline Czochralski. Une fois les éléments mélangés dans une solution uniforme, une tige est plongée dans la solution et retirée lentement. La solution refroidit et cristallise à l'extrémité de la tige lorsqu'elle est soulevée hors de la chambre, formant un long lingot de cristal cylindrique (ou boule) de GaAs, GaP ou GaAsP. Considérez cela comme la cuisson du gâteau.

- 2 La boule est ensuite découpée en tranches très fines de semi-conducteur, d'environ 10 mils d'épaisseur, soit environ l'épaisseur d'un sac poubelle. Les plaquettes sont polies jusqu'à ce que les surfaces soient très lisses, de sorte qu'elles accepteront facilement plus de couches de semi-conducteur sur leur surface. Le principe est similaire au ponçage d'une table avant de la peindre. Chaque plaquette doit être un monocristal de matériau de composition uniforme. Malheureusement, il y aura parfois des imperfections dans les cristaux qui font que la LED fonctionne mal. Considérez les imperfections comme des morceaux de fleurs ou de sucre non mélangés en suspension dans le gâteau pendant la cuisson. Des imperfections peuvent également résulter du processus de polissage; de telles imperfections dégradent également les performances de l'appareil. Plus il y a d'imperfections, moins la plaquette se comporte comme un monocristal; sans une structure cristalline régulière, le matériau ne fonctionnera pas comme un semi-conducteur.

- 3 Ensuite, les wafers sont nettoyés par un processus chimique et ultrasonique rigoureux utilisant divers solvants. Ce processus élimine la saleté, la poussière ou les matières organiques qui peuvent s'être déposées sur la surface polie de la plaquette. Plus le traitement est propre, meilleure sera la LED résultante.

Ajout de couches épitaxiées

- 4 Des couches supplémentaires de cristal semi-conducteur sont développées à la surface de la plaquette, comme si elles ajoutaient plus de couches au gâteau. C'est une façon d'ajouter des impuretés, ou dopants, au cristal. Les couches de cristaux sont cultivées cette fois par un processus appelé Epitaxie en phase liquide (LPE). Dans cette technique, des couches épitaxiées - des couches semi-conductrices ayant la même orientation cristalline que le substrat en dessous - sont déposées sur une plaquette pendant qu'elle est étirée sous des réservoirs de GaAsP fondu. Les réservoirs ont des dopants appropriés mélangés à travers eux. La plaquette repose sur une glissière en graphite, qui est poussée à travers un canal sous un récipient contenant le liquide en fusion (ou melt, comme on l'appelle). Différents dopants peuvent être ajoutés dans des masses fondues séquentielles, ou plusieurs dans la même masse fondue, créant des couches de matériau avec différentes densités électroniques. Les couches déposées deviendront une continuation de la structure cristalline de la plaquette.

Le LPE crée une couche de matériau exceptionnellement uniforme, ce qui en fait une technique de croissance et de dopage privilégiée. Les couches formées ont une épaisseur de plusieurs microns.

- 5 Après dépôt des couches épitaxiées, il peut être nécessaire d'ajouter des dopants supplémentaires pour modifier les caractéristiques de la diode en termes de couleur ou d'efficacité. Si un dopage supplémentaire est effectué, la plaquette est à nouveau placée dans un tube de four à haute température, où elle est immergée dans une atmosphère gazeuse contenant les dopants - l'azote ou le zinc ammonium sont les plus courants. De l'azote est souvent ajouté à la couche supérieure de la diode pour rendre la lumière plus jaune ou verte.

Ajout de contacts métalliques

- 6 contacts métalliques sont ensuite définis sur la plaquette. Le modèle de contact est déterminé au stade de la conception et dépend du fait que les diodes doivent être utilisées seules ou en combinaison. Les motifs de contact sont reproduits dans une résine photosensible, un composé sensible à la lumière ; la réserve liquide est déposée en gouttes pendant que la plaquette tourne, la répartissant sur la surface. La résine est durcie par une brève cuisson à basse température (environ 215 degrés Fahrenheit ou 100 degrés Celsius). Ensuite, le motif principal, ou masque, est dupliqué sur la résine photosensible en le plaçant sur la plaquette et en exposant la résine à la lumière ultraviolette (de la même manière qu'une photographie est réalisée à partir d'un négatif). Les zones exposées de la réserve sont lavées avec un développeur et les zones non exposées restent, couvrant les couches semi-conductrices.

- 7 Le métal de contact est maintenant évaporé sur le motif, remplissant les zones exposées. L'évaporation a lieu dans une autre enceinte à haute température, cette fois scellée sous vide. Un morceau de métal est chauffé à des températures qui le font se vaporiser. Il se condense et adhère à la plaquette semi-conductrice exposée, un peu comme la vapeur embue une fenêtre froide. La résine photosensible peut ensuite être lavée avec de l'acétone, ne laissant que les contacts métalliques derrière. Selon le schéma de montage final de la LED, une couche supplémentaire de métal peut s'évaporer à l'arrière de la plaquette. Tout métal déposé doit subir un processus de recuit, dans lequel la plaquette est chauffée à plusieurs centaines de degrés et laissée dans un four (avec une atmosphère inerte d'hydrogène ou d'azote qui la traverse) pendant des périodes allant jusqu'à plusieurs heures. Pendant ce temps, le métal et le semi-conducteur se lient chimiquement afin que les contacts ne s'écaillent pas.

- 8 Une seule plaquette de 2 pouces de diamètre produite de cette manière aura le même motif répété jusqu'à 6000 fois dessus ; cela donne une indication de la taille des diodes finies. Les diodes sont découpées soit par clivage (encliquetage de la plaquette le long d'un plan cristallin) soit par sciage avec une scie diamantée. Chaque petit segment découpé dans la plaquette est appelé un dé. Un processus difficile et sujet aux erreurs, la découpe aboutit à bien moins de 6 000 LED utilisables au total et constitue l'un des plus grands défis pour limiter les coûts de production des dispositifs à semi-conducteurs.

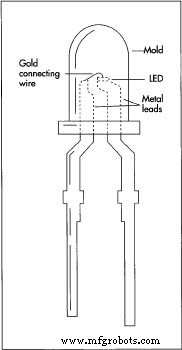

Montage et conditionnement

- 9 matrices individuelles sont montées sur l'emballage approprié. Si la diode sera utilisée seule comme voyant lumineux ou pour des bijoux, par exemple, elle est montée sur deux fils métalliques d'environ deux pouces de long. Habituellement, dans ce cas, le dos de la plaquette est revêtu de métal et forme un contact électrique avec le fil sur lequel il repose. Un petit fil d'or est soudé à l'autre fil et lié par fil aux contacts à motifs sur la surface de la matrice. Dans le câblage filaire, l'extrémité du fil est pressée sur le métal de contact avec une aiguille très fine. L'or est suffisamment mou pour se déformer et coller à une surface métallique similaire.

- 10 Enfin, l'ensemble est scellé sous plastique. Les fils et la matrice sont suspendus à l'intérieur d'un moule qui est façonné selon

Un voyant LED typique montre à quel point la LED réelle est petite. Bien que la durée de vie moyenne d'une petite ampoule soit de 5 à 10 ans, une LED moderne devrait durer 100 ans ou plus avant de tomber en panne. aux exigences optiques de l'emballage (avec une lentille ou un connecteur à l'extrémité), et le moule est rempli de plastique liquide ou d'époxy. L'époxy est durci et l'emballage est complet.

Un voyant LED typique montre à quel point la LED réelle est petite. Bien que la durée de vie moyenne d'une petite ampoule soit de 5 à 10 ans, une LED moderne devrait durer 100 ans ou plus avant de tomber en panne. aux exigences optiques de l'emballage (avec une lentille ou un connecteur à l'extrémité), et le moule est rempli de plastique liquide ou d'époxy. L'époxy est durci et l'emballage est complet.

Contrôle qualité

La qualité dans la fabrication des semi-conducteurs prend deux formes. La première préoccupation concerne le produit final fabriqué et la seconde l'installation de fabrication. Chaque LED est vérifiée lorsqu'elle est reliée par fil pour les caractéristiques de fonctionnement. Des niveaux de courant spécifiques devraient produire une luminosité spécifique. La couleur exacte de la lumière est testée pour chaque lot de plaquettes, et certaines LED seront tirées pour les tests de résistance, y compris les tests de durée de vie, les pannes de chaleur et d'électricité et les dommages mécaniques.

Afin de produire des produits de manière cohérente, la ligne de fabrication doit fonctionner de manière fiable et sûre. La plupart des étapes de traitement ci-dessus peuvent être automatisées, mais toutes ne le sont pas. La propreté générale de l'installation et des plaquettes vierges entrantes est étroitement surveillée. Des installations spéciales ("salles blanches") sont construites qui maintiennent l'air pur jusqu'à une partie sur 10 000 pour des étapes de traitement particulières (en particulier les numéros 1 à 5 ci-dessus). Tous ces contrôles découlent d'une volonté d'améliorer le rendement, ou le nombre de LED réussies par tranche.

Le futur

L'optoélectronique s'épanouit avec l'avènement de techniques de traitement de mieux en mieux. Il est désormais possible de fabriquer des plaquettes d'une pureté et d'une uniformité inédites il y a 5 ans. Cela affectera la luminosité et l'efficacité des LED et leur durée de vie. À mesure qu'ils s'améliorent, ils conviennent à des applications de plus en plus exigeantes, telles que les communications. La durée de vie moyenne d'une petite ampoule est de 5 à 10 ans, mais la LED moderne moyenne devrait durer 100 ans avant de tomber en panne. Cela les rend adaptés aux applications où il est difficile ou impossible de remplacer des pièces, telles que l'électronique sous-marine ou extra-atmosphérique. Bien que les LED soient inappropriées pour la fibre optique longue portée transmission, ils sont souvent utiles pour les transmissions optiques à courte portée telles que les télécommandes, la communication puce à puce ou l'excitation d'amplificateurs optiques.

D'autres matériaux sont en cours de développement qui permettront la fabrication de LED à lumière bleue et blanche. En plus de permettre une plus grande variété d'indicateurs et de jouets avec plus de couleurs, la lumière bleue est préférable pour certaines applications telles que le stockage optique et les affichages visuels. La lumière bleue et blanche est plus agréable pour les yeux. Des couleurs supplémentaires ouvriraient certainement de nouvelles applications.

Enfin, à mesure que la technologie des processus progresse et qu'il devient possible d'intégrer plus de dispositifs sur une seule puce, les écrans LED deviendront plus « intelligents ». Une seule micropuce contiendra toute l'électronique pour créer un affichage alphanumérique et rendra l'instrumentation plus petite et plus sophistiquée.

Processus de fabrication