Salle de coulée de haut fourneau et son fonctionnement

Haut fourneau et son fonctionnement

La salle de coulée du haut fourneau (BF) est la zone de travail où le métal chaud et le laitier liquide sont extraits du haut fourneau et soit versés dans des poches (chariot torpille ou poche à toit ouvert) ou évacués pour la solidification (coulée de porc et granulation de laitier) ou traitement (désulfuration en fonderie).

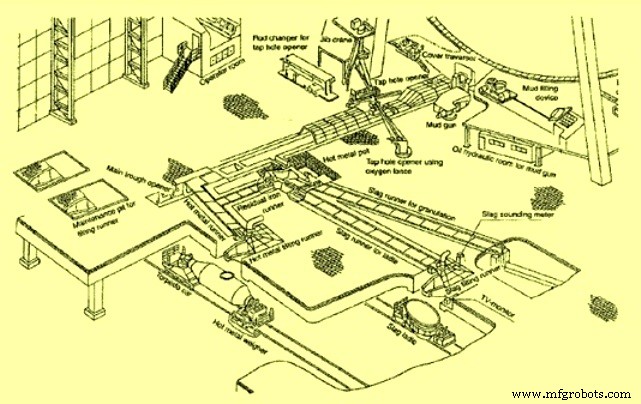

Un bon fonctionnement sans problème de la salle de coulée est une exigence importante dans un haut fourneau à productivité élevée pour un fonctionnement à faible coût. La conception fonctionnelle de la fonderie, les pratiques opérationnelles, la technologie réfractaire, l'automatisation et les exigences environnementales sont des questions importantes qui doivent être examinées pour répondre aux exigences de fiabilité et de rendement accrus de la fonderie. Dans tout haut fourneau, la fonderie est la zone la plus intensive en main-d'œuvre de toute l'opération BF. Sa conception doit être entièrement intégrée à la production attendue de métal chaud, au volume du foyer et à la pratique de taraudage tout en minimisant l'utilisation de la main-d'œuvre, de l'entretien, des matériaux et en améliorant l'environnement de travail. L'objectif principal est d'éliminer la fonte liquide du haut fourneau à une vitesse de coulée et à travers un nombre de coulées par jour qui est déterminé par la vitesse de fusion, le volume effectif du foyer et le désir de maintenir le foyer dans un état « sec ». plutôt que par la disponibilité des auges, des glissières et de l'équipement de la fonderie. La disposition typique d'une fonderie BF est illustrée à la figure 1

Fig 1 Disposition typique d'une fonderie BF

La conception et le fonctionnement de la salle de coulée doivent améliorer l'efficacité du fonctionnement BF en ce qui concerne les paramètres suivants.

- Amélioration des conditions de travail des ouvriers affectés à la coulée de la fonte et des scories liquides

- Réduction des pertes de chaleur du métal chaud en maintenant sa température

- Réduction de la quantité de métal chaud perdu avec le laitier liquide

- Réduire considérablement le volume de polluants créés lors du tapotement

La fonderie doit avoir un certain nombre d'entrées, de passages et de sorties par lesquels les ouvriers peuvent évacuer la zone en cas d'urgence. Il doit être conçu et situé de manière à ce qu'il soit toujours possible pour les ouvriers de s'échapper de n'importe quelle zone de la fonderie sans passer devant les trous de coulée ou enjamber les glissières.

La taille de la fonderie dépend de la capacité de production du four, mais il est également important qu'il y ait suffisamment d'espace pour accueillir à la fois les ouvriers et l'équipement. En particulier, il doit y avoir le plus d'espace libre possible à côté du four et de chaque côté du trou de coulée. Idéalement, la disposition devrait être telle que les coureurs soient aussi courts que possible. Avec des canaux basculants ou oscillants et des poches de coulée de grande capacité, les conditions de travail dans la fonderie peuvent être améliorées et le taraudage facilité. Une ouverture et une fermeture plus soigneuses des trous de coulée sont un facteur clé de succès pour un haut fourneau.

Pour une extraction efficace de la poussière et des fumées dans la salle de coulée, les glissières en fer doivent être couvertes. Cependant, le processus de taraudage et l'entretien du trou de coulée nécessitent un accès dégagé à la zone avant de la glissière. Diverses conceptions de manipulateurs de couvercle d'auge offrent des solutions flexibles dans une fonderie.

Les planchers de la fonderie côté métal et côté laitier doivent avoir des surfaces lisses, et être légèrement inclinés à certains endroits. L'angle d'inclinaison ne doit pas être sélectionné simplement pour faciliter l'élimination des scories et du métal chaud. Si la pente est trop forte, le travail en fonderie sera inutilement fatigant et les risques de chutes seront plus importants.

La profondeur des canaux doit être suffisamment grande pour permettre le flux maximum possible de métal chaud après avoir tenu compte de la présence du revêtement réfractaire.

Un soin particulier doit être apporté au choix du système utilisé pour relier le trou de coulée à la coulée principale, afin qu'il n'y ait pas de rupture entre le haut fourneau et la sole de coulée.

Les ouvertures dans le plancher de coulée, pour l'évacuation des matières liquides coulées et des scories doivent être blindées afin que les ouvriers ne puissent pas tomber à travers elles.

L'explosion d'une poche à laitier est rare mais pas impossible et, pour chaque type d'installation, il convient de prendre les mesures les plus adaptées pour protéger les ouvriers des projections de laitier.

Un autre danger est le déversement ou la fuite de métal chaud des poches de métal sur les rails et la zone environnante. Si le sol est humide, une explosion peut se produire. Des mesures appropriées doivent être prises pour empêcher l'eau (eau souterraine, eau de pluie ou eau de haut fourneau) de s'infiltrer ou de s'écouler dans la zone. Il doit y avoir des installations pour le drainage de l'eau qui pourrait s'accumuler entre les rails.

La fonderie doit être conçue et équipée pour permettre aux ouvriers de surveiller le remplissage des poches de coulée de métal chaud et de laitier sans aucun danger d'accident.

Des précautions doivent être prises dans le choix et l'emplacement de l'usine de granulation des scories, de sorte qu'il n'y ait aucune possibilité que de la vapeur provenant de l'eau de refroidissement soit soufflée dans la salle de coulée. Certains systèmes doivent être installés pour protéger les travailleurs et l'équipement contre les explosions qui peuvent se produire lorsque du métal chaud est accidentellement tapé avec du laitier.

Les engins de transport et de manutention utilisés dans la fonderie doivent être choisis avec soin, car les manipulations manuelles doivent être réduites au strict minimum et toutes les parties du plancher de coulée doivent être accessibles. Les machines doivent comprendre un ou plusieurs ponts roulants ou autres appareils de levage et chariots élévateurs et autres chariots de manutention. Une rampe d'accès et un espace de manœuvre au sol de frappe doivent être prévus pour la manutention des camions.

Les risques auxquels sont exposés les ouvriers de la fonderie lors des opérations de taraudage sont indiqués ci-dessous.

- Température élevée des matériaux et chaleur rayonnée par le métal chaud et le laitier en fusion

- Explosions et éclaboussures de métal chaud et de laitier

- Débordement et déversement

- Éclatement du four

- Fumées, poussière, gaz et vapeur

- Utilisation d'oxygène pour percer les trous de coulée

- Utilisation de machines telles que pistolets et perceuses pour trous de coulée, équipements pneumatiques, hydrauliques et électriques, etc.

- Utilisation d'outils à main

- Manipulation des matériaux et des déchets, etc.

- Utilisation de gaz combustible pour le séchage des canaux

- Utilisation de balle de riz pour la conservation de la chaleur et du sable

- Bruit.

Les hauts fourneaux modernes disposent des équipements, outils et consommables suivants dans la fonderie

- Perceuse à tarauder

- Changeur de tige de forage

- Pistolet d'argile Taphole

- Chargeur de pistolet à argile trou de coulée

- Couvercle d'auge et manipulateur de couvercle d'auge

- Système de mesure de niveau pour voitures torpilles

- Coulisse inclinable

- Forage du barrage Jack

- Cabines de contrôle

- Mesure de température et échantillonnage

- Consommables réfractaires

- Autres consommables comme le sable, la balle de riz, le tuyau de lance et la tige de perçage, etc.

- Oxygène pour la lance et gaz combustible pour le séchage des canaux

Certaines d'entre elles sont décrites en détail ci-dessous.

Perceuses à trou

Le taraudage économique nécessite un canal de trou de coulée de haute performance. Outre le choix de l'argile de coulée appropriée et la stratégie d'ouverture optimale, des ajustements optimaux des paramètres de coulée ainsi que leur reproductibilité sont importants. Les perceuses de trou de coulée doivent combiner une flexibilité maximale avec des marteaux perforateurs de grande capacité éprouvés pour assurer un forage efficace. Les exigences de base en matière de conception et d'installation pour les perceuses de trou de coulée sont les suivantes.

- La perceuse doit être suffisamment puissante et rigide pour un perçage précis du trou de coulée

- Il doit être possible de verrouiller la perceuse dans certaines positions

- Tous les mouvements et manœuvres de la foreuse doivent être télécommandés

- Il doit être possible de les arrêter à tout moment

- La machine doit être équipée d'une sirène d'avertissement ou d'un avertisseur sonore qui doit fonctionner automatiquement avant que la perceuse ne soit mise en mouvement

- La perceuse doit être installée de manière à ce que, lorsqu'elle n'est pas utilisée, les travailleurs puissent se déplacer librement autour d'elle et y effectuer des réparations. Il doit y avoir suffisamment d'espace pour qu'une personne puisse passer entre la machine et tout obstacle

- Des moyens de protection appropriés doivent être prévus pour le personnel travaillant autour de la machine, et celui-ci doit également être protégé

- Les lignes électriques doivent être protégées contre la chaleur et les éclatements et elles doivent avoir une bonne résistance mécanique

- Si l'électricité est utilisée, il est conseillé d'être alimenté par au moins deux circuits indépendants, dont l'un doit être un circuit de sécurité

- Si la commande est hydraulique ou pneumatique, un accumulateur de taille appropriée doit être installé.

Pistolets d'argile Taphole

La fermeture d'un four dans n'importe quelle condition est une exigence de sécurité essentielle. Cela exige une fiabilité et une robustesse extrêmement élevées de la part des pistolets à argile pour trous de coulée. Les exigences de base en matière de conception et d'installation pour les pistolets à trou de coulée sont les suivantes.

- Le pistolet doit être suffisamment puissant pour extruder l'argile du trou de coulée dans le trou de coulée contre toute la force de la pression interne du haut fourneau, même lorsque la pression dépasse la normale

- La machine doit être capable de placer correctement la bouche du pistolet dans le trou de coulée malgré toute obstruction par des scories ou d'autres matériaux

- La machine doit être conçue pour extruder toute l'argile nécessaire au bouchon

- Il doit être possible de verrouiller le pistolet dans différentes positions

- Tous les mouvements et manœuvres du canon doivent être télécommandés ; il doit être possible de les arrêter à tout moment

- La machine doit être équipée d'une sirène d'avertissement ou d'un avertisseur sonore qui doit fonctionner automatiquement avant que le pistolet ne soit mis en mouvement

- Le pistolet doit être installé de manière à ce que, lorsqu'il n'est pas utilisé, les ouvriers puissent circuler librement autour de lui et y effectuer des réparations ; il doit y avoir suffisamment d'espace pour qu'une personne puisse passer entre la machine et tout obstacle

- Des moyens de protection adaptés doivent être prévus pour le personnel travaillant autour de la machine, et elle aussi doit être protégée

- Les lignes électriques doivent être protégées contre la chaleur et les éruptions et elles doivent avoir une bonne résistance mécanique

- Si l'électricité est utilisée, il est conseillé d'être alimenté par au moins deux circuits indépendants, dont l'un doit être un circuit de sécurité

- Si la commande est hydraulique, un accumulateur de taille appropriée doit être installé

Cabines de contrôle

Les cabines de commande des canons à trou de coulée et des perceuses doivent être situées, protégées et équipées de manière à permettre leur fonctionnement même en cas d'urgence. En conséquence, ils doivent avoir les fonctionnalités de base suivantes.

- L'emplacement de la cabine de contrôle doit être tel que le personnel soit entièrement protégé contre les risques d'évasion ou d'explosion et puisse observer les opérations de manière parfaite

- Aucun matériau combustible ne doit être utilisé dans sa construction

- Au moins deux entrées différentes et indépendantes doivent être prévues, dont l'une doit permettre l'accès à une plate-forme d'évacuation d'urgence à l'extérieur, qui doit être dégagée en permanence

- Il ne doit y avoir aucune porte menant des cabines aux coureurs

- La fenêtre d'observation donnant sur la zone de frappe doit (i) être aussi petite que possible mais donner à l'opérateur une vue complète de la zone d'opérations et de l'emplacement du canon et/ou de la perceuse, (ii) être équipée d'un "Triplex" des panneaux vitrés sur châssis ouvrant vers l'extérieur, protégés par une grille, (iii) Les commandes doivent être situées à côté des fenêtres afin que l'opérateur puisse facilement les manœuvrer tout en suivant le déroulement des opérations. Des précautions doivent être prises pour éviter l'actionnement accidentel des commandes, et (iv) La communication entre la cabine et les autres lieux où sont effectués les travaux liés au fonctionnement du haut fourneau doit être assurée par au moins deux systèmes distincts de communication orale (téléphone interne, interphone, et radiotéléphone etc.).

- La cabine doit être équipée d'un système de ventilation qui aspire l'air d'une zone non polluée par la fumée ou le gaz.

- Si la cabine ne peut pas être située dans une zone protégée contre d'éventuelles éclaboussures ou explosions, les mesures de sécurité doivent être renforcées. En particulier, les portes doivent être réglées de manière à ce que toute explosion ait tendance à les fermer plutôt qu'à les ouvrir, et les murs, les portes et le toit doivent être recouverts de matériaux résistants aux flammes et à la chaleur.

Perçage de trou de robinet avec oxygène

L'équipement pour le perçage des trous de coulée se compose d'une tuyauterie flexible pour l'alimentation en oxygène, d'un porte-lance et de lances à oxygène. Les lances à oxygène sont constituées d'un ou plusieurs tubes en acier. Il est important de s'assurer que l'opérateur est toujours suffisamment éloigné du trou de coulée pour éviter les étincelles et les éclaboussures. Il convient donc de ne pas laisser les lances brûler trop loin dans leur longueur, mais plutôt de récupérer les tronçons non brûlés pour constituer des tubes de la longueur d'origine. Un grand soin doit être apporté à l'assemblage de tels tubes pour éviter les fuites d'oxygène à travers les soudures. Les tubes en mauvais état doivent être rejetés. Les tubes doivent déjà être dégraissés lorsqu'ils sont livrés à la fonderie. Les tubes graisseux ne doivent pas être utilisés. Les tubes doivent être stockés dans des zones protégées de l'huile, de la graisse, de la poussière et des intempéries. Seules les sections de tube conformes aux exigences minimales de sécurité doivent être récupérées pour être réutilisées.

Consommables réfractaires pour fonderie

Pour les trous de coulée du haut fourneau, où le fer et les scories sont coulés périodiquement, des mélanges de coulée prêts à l'emploi (également appelés argile de coulée) sont utilisés pour boucher le trou à la fin d'une coulée. Ces matériaux thermodurcissables sont ensuite percés pour la coulée suivante. Pour les auges et les glissières, où le fer et le laitier sont séparés et le fer est dirigé vers la poche de coulée, les bétons à liant hydraulique sont utilisés comme matériaux de revêtement de base et de projection pour la réparation.

Taphole argile

L'argile pour trou de coulée est le matériau utilisé pour boucher le trou de coulée après le taraudage afin qu'aucun matériau ne puisse s'échapper et pour le maintenir bouché jusqu'à la prochaine ouverture du trou de coulée. Aujourd'hui, le choix et l'utilisation de la pâte à couler sont corrélés à de nombreux facteurs qui sont donnés ci-dessous.

- Les conditions opératoires du haut fourneau, qui dépendent principalement de la taille et de l'exploitation - les argiles participent au processus comme des éléments clés pour assurer la fiabilité et la sécurité afin de ne pas perturber la productivité du haut fourneau.

- La disposition particulière de la zone du trou de coulée et sa gestion - cela nécessite que les argiles non seulement conduisent et résistent à l'attaque du métal en fusion, mais qu'elles aient également une influence positive sur le drainage du foyer et sur l'écoulement périphérique du fer par la longueur du trou .

- Les aspects environnementaux sont assumés à la fois comme politique dans l'amélioration de la condition humaine de travail au niveau de la fonderie et comme une protection générale de l'environnement.

- Aspects économiques afin de proposer un coût unitaire optimal par tonne de fonte produite, puisque les coûts d'argile de coulée restants sont l'un des coûts substantiels de l'exploitation de la fonderie.

L'argile pour trou de coulée doit avoir des propriétés pour remplir de manière cohérente et sûre les fonctions suivantes.

- Débit lorsqu'il est poussé par le pistolet à argile, pour boucher le trou du robinet. L'argile pour trou de coulée doit être suffisamment souple pour être correctement injectée.

- Durcissement à l'intérieur du trou de coulée pendant le temps de prise, mais sans rétrécissement pour assurer une étanchéité parfaite

- Durcir assez rapidement pour résister à la pression de l'intérieur du four

- Être foré dans un délai acceptable.

- Permettre un flux de fonte stable et contrôlé au robinet sans pulvérisation

- Résister à l'érosion et à l'attaque chimique par le métal chaud et les scories lors du taraudage

- Former un substrat stable pour la prochaine prise

- Fournit une longueur de trou de coulée stable et contrôlable.

- Suffisamment poreux pour permettre aux gaz de distillation de s'échapper

- Il doit également, dans certains cas, être adapté pour entretenir le trou de coulée et le remettre dans son état normal s'il s'est détérioré

Les exigences de l'argile pour trou de coulée sont les suivantes.

- Amélioration de la plasticité : pour une meilleure maniabilité

- Haute résistance à la corrosion et à l'abrasion :pour fournir un diamètre et une longueur de trou de coulée constants

- Bonne frittabilité – Pour fournir une bonne résistance

- Force adhésive - Elle est nécessaire pour une bonne adhérence du nouveau mélange de trous de coulée avec l'ancien

- Bonne capacité de libération de gaz - Pour réduire la formation de pression de gaz à l'intérieur

- Taraudage ou perçage facile.

Les argiles anhydres sont plus résistantes que celles contenant de l'eau. Ces derniers ne peuvent pas être utilisés pour les hauts fourneaux modernes et des précautions particulières doivent être prises lors de leur utilisation. Les matières premières utilisées pour l'argile de trou de coulée sont l'alumine fondue, la bauxite calcinée, la chamotte, l'argile réfractaire, les minéraux argileux, la pyrofillite, la silice, le sable fin, la kyanite, l'alumine calcinée fine, la silice fumée, le zirconium, les chromites, le carbure de silicium, le carbone, le nitrure de silicium, poudres métalliques, coke, charbon ultra fin, goudron, résine et huiles spéciales.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone