Électrocatalyseurs de réduction d'oxygène Fe-N-C hautement actifs et stables dérivés de l'électrofilage et de la pyrolyse in situ

Résumé

Les électrocatalyseurs hautes performances pour la réaction de réduction de l'oxygène (ORR) sont essentiels dans les technologies de stockage et de conversion d'énergie électrochimique. Les électrocatalyseurs Fe-N-C ont été développés comme l'une des alternatives les plus prometteuses aux matériaux en métaux précieux. Les électrocatalyseurs M-N-C actuels sont généralement dérivés du traitement thermique à haute température d'un polymère contenant de l'azote ou de structures métallo-organiques (MOF). Ici, nous avons développé des nanofibres mésoporeuses Fe-N-C avec de l'urée et du FeCl3 à faible coût. comme source de nitrure et de fer; les électrocatalyseurs avec des sites actifs Fe-Nx abondants et une grande surface ont été synthétisés par électrofilage, pyrolyse in situ et processus de traitement à l'acide. L'utilisation de conditions d'étanchéité dans le processus de calcination peut améliorer efficacement la teneur en espèces azotées dans le catalyseur, ce qui est important pour améliorer les performances. Le matériau électrocatalyseur tel que préparé présente de bonnes performances électrocatalytiques pour l'ORR dans l'électrolyte alcalin (potentiel d'apparition de 0,93 V et potentiel demi-onde de 0,82 V); quant à lui, l'électrocatalyseur exprime une bonne stabilité et une bonne tolérance au méthanol. Ce travail peut fournir une nouvelle réflexion pour le développement d'électrocatalyseurs ORR haute performance.

Contexte

Les piles à combustible présentent un intérêt considérable pour les dispositifs de conversion d'énergie propre, et la réaction de réduction de l'oxygène (ORR) est le principal facteur limitant [1]. Les électrocatalyseurs à base de platine ont été considérés comme les catalyseurs les plus efficaces pour l'ORR, mais ils sont encore sérieusement limités par les problèmes concernant leur coût élevé, leur durabilité insuffisante, leur effet croisé, leur empoisonnement au CO et leur réserve limitée dans la nature [2, 3]. Il est nécessaire de développer des catalyseurs de métaux non précieux avec des performances ORR élevées pour remplacer les catalyseurs à base de Pt pour des applications pratiques. À cet égard, de nombreux travaux, y compris les métaux de transition et les carbones co-dopés à l'azote (M–N/C, M =Fe, Co, Ni) [4,5,6,7,8], hétéroatome sans métal- des carbones dopés [9,10,11] et des composites oxyde métallique-carbone [12, 13] ont été rapportés pour remplacer les catalyseurs à base de Pt. Parmi ces candidats, le Fe-N-C a émergé comme le plus potentiel en raison de son excellente activité et stabilité pour l'ORR [4,5,6].

Actuellement, les chercheurs ont rapporté que l'excellente performance de l'ORR dans les catalyseurs Fe-N-C était dérivée des sites de fer coordonnés à l'azote (Fe-Nx) intégrés dans les plans basaux du carbone [14, 15]. Les calculs de la théorie fonctionnelle de la densité (DFT) montrent que la configuration de Fe-Nx affecte de manière significative les structures électroniques du centre Fe, ce qui affecte davantage l'énergie de liaison des réactifs (O2 ), produits (H2 O) et les intermédiaires (par exemple, H2 O2 , OOH* et OH*) avec le centre Fe, entraînant ainsi des variations de l'activité électrocatalytique [16, 17]. Pour obtenir une catalyse Fe-N-C ORR performante, il convient de se consacrer à la construction de sites Fe-Nx abondants. La voie la plus directe était les complexes de pyrolyse contenant Fe–N4 fragments ou charpentes organométalliques (MOF) ; cependant, ils ont été obtenus par un processus de réaction complexe. De plus, la morphologie du support de carbone et la température de pyrolyse affectent également l'exposition du site actif et la conductivité qui déterminent davantage les performances de l'électrocatalyseur.

Dans ce travail, nous avons développé des nanofibres mésoporeuses Fe-N-C avec de l'urée et du FeCl3 à faible coût. comme source de nitrure et de fer; les électrocatalyseurs avec des sites actifs Fe-Nx abondants et une grande surface ont été synthétisés par électrofilage, pyrolyse in situ et processus de traitement à l'acide. L'utilisation de conditions d'étanchéité dans le processus de calcination peut améliorer efficacement la teneur en espèces azotées dans le catalyseur, ce qui est important pour améliorer les performances. Les catalyseurs Fe-N-C présentent une activité ORR élevée en milieu alcalin; il a également démontré une stabilité et une tolérance au méthanol remarquables.

Méthodes

Synthèse des nanofibres mésoporeuses Fe-N-C

Tous les produits chimiques de l'expérience ont été utilisés sans autre purification. Dans une expérience typique, 0,8 g de polyacrylonitrile (PAN ; Mw = 150 000), 0,1 g de FeCl3 , et 0,5 g d'urée ont été dissous dans 10 ml de N -N -diméthylformamide (DMF) sous agitation vigoureuse pendant 6 h pour former une solution homogène. Pour un procédé d'électrofilage typique, le diamètre de la filière était de 0,9 mm; une distance de 15 cm et une tension continue de 18 kV ont été maintenues entre la pointe de la filière et le collecteur. Après électrofilage, les fibres obtenues ont été collectées puis maintenues dans un four tubulaire à 800°C pendant 2 h. Il est à noter que pour éviter le N volatil à haute température, un couvercle a été ajouté au sommet de la nacelle en porcelaine. Après cela, le produit a été immergé dans HCl pendant 5 jours pour éliminer le fer redondant. Enfin, les nanofibres poreuses Fe-N-C ont été obtenues, et elles ont été nommées FN-800.

Instruments

L'échantillon tel que préparé a été caractérisé par diffraction des rayons X sur poudre (XRD ; diffractomètre Philips X'Pert Pro Super, λ = 1.54178 Å), microscopie électronique à transmission (TEM ; Tecnai G20), microscopie électronique à balayage à émission de champ (FE-SEM ; Hitachi, SU 8010), spectres de dispersion d'énergie (EDS ; JEOL JEM-ARF200F), isothermes d'adsorption-désorption d'azote (Micromeritics ASAP 2000); Spectres photoélectroniques aux rayons X (XPS ; ESCALAB MK II) et spectroscopie Raman (spectromètre Raman HR 800, Jobin Yvon, Horiba, France) utilisant un laser vert 532 nm.

Mesures électrochimiques

Toutes les mesures électrochimiques ont été effectuées dans un système à trois électrodes sur un poste de travail électrochimique (CHI660B). Dans un premier temps, 5 mg de catalyseurs et 150 L de solutions de Nafion à 5 % en poids (Sigma-Aldrich) ont été dispersés dans 350 L de solution d'éthanol avec sonication pendant 30 min pour former une encre homogène. Les 5 L de la dispersion ci-dessus ont été chargés sur une électrode en carbone vitreux de 3 mm de diamètre. Voltamétrie à balayage linéaire avec une vitesse de balayage de 5 mV s −1 a été réalisée dans une solution de KOH 0,1 M (purgée avec de l'oxygène pendant 20 min) en utilisant une électrode Ag/AgCl (3 M KCl) comme électrode de référence et le fil de platine comme contre-électrode. Les potentiels mesurés par rapport à Ag/AgCl (3 M KCl) ont été convertis à l'échelle de l'électrode à hydrogène réversible (RHE) selon l'équation de Nernst :

$$ {E}_{\mathrm{RHE}}={E}_{\mathrm{Ag}/\mathrm{AgCl}}+0.059 PH+{E^0}_{\mathrm{Ag}/\mathrm{ AgCl}} $$ (1)où E Ag/AgCl est le potentiel mesuré expérimentalement par rapport à la référence Ag/AgCl et E 0 Ag/AgCl = 0,21 V à 20 °C [18]. Les valeurs de potentiel fournies le long du texte sont référencées par rapport à RHE, sauf indication contraire.

Le nombre apparent d'électrons transférés pendant l'ORR a été déterminé par l'équation de Koutechy−Levich donnée par :

$$ \frac{1}{J}=\frac{1}{J_L}+\frac{1}{J_K}=\frac{1}{{B\upomega}^{1/2}}+\frac {1}{J_K} $$ (2) $$ \mathrm{B}=0.62\mathrm{nF}{C}_0{\left({D}_0\right)}^{2/3}{v} ^{1/6} $$ (3)où J est la densité de courant mesurée, J K est la densité de courant cinétique, J L est la densité de courant à diffusion limitée, ω est la vitesse de rotation de l'électrode, F est la constante de Faraday (96 485 C mol −1 ), C 0 est la concentration en vrac de O2 (1,2 × 10 −3 mol L −1 ), D 0 est le coefficient de diffusion de O2 (1.9 × 10 −5 cm 2 s −1 ), et ν est la viscosité cinétique de l'électrolyte (0,01 cm 2 s −1 ) [18].

Résultat et discussion

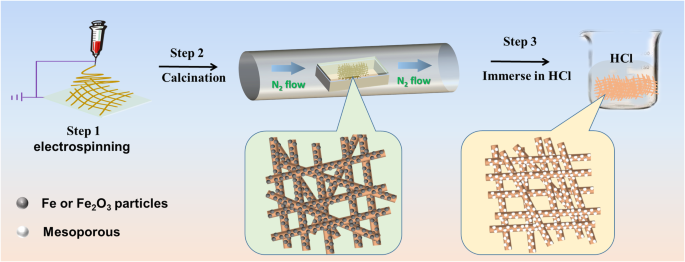

Les nanofibres mésoporeuses Fe-N-C ont été préparées par électrofilage, carbonisation, puis procédé d'immersion au HCl. La figure 1 illustre le schéma global de préparation du catalyseur. Tout d'abord, une solution de précurseur contenant un polymère, FeCl3 (source Fe) et de l'urée (source N) ont été préparées puis suivies par le processus d'électrofilage, et les nanofibres précurseurs ont été obtenues ; il a été transféré dans le four tubulaire pour carboniser le polymère; il est à noter que pour prétendre l'urée volatile sous haute température, une couverture a été recouverte sur le dessus du creuset; peu de temps après, la poudre noire obtenue a été immergée dans une solution de HCl pendant 5 jours pour éliminer l'excès de particule métallique, puis les nanofibres mésoporeuses Fe-N-C ont été obtenues (nommées FN-800).

Illustration des étapes de préparation des nanofibres mésoporeuses Fe-N-C

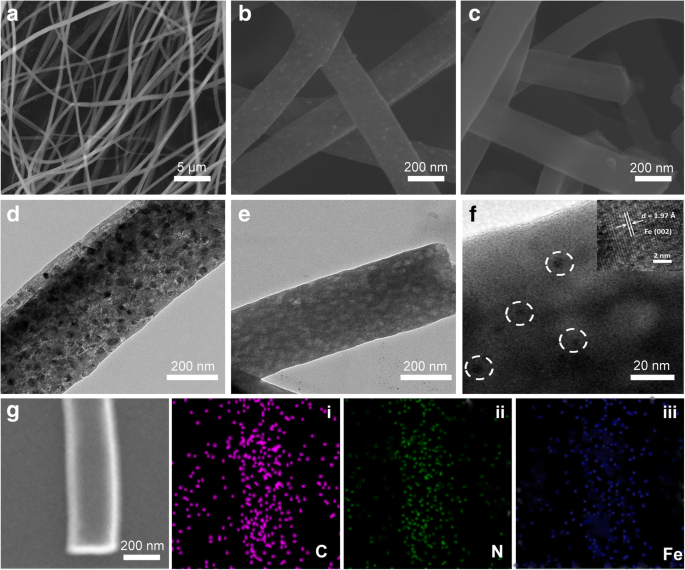

La figure 2a–c correspond à l'évolution de la morphologie des nanofibres au cours des trois étapes du processus de préparation, respectivement. Comme indiqué, la nanofibre précurseur de l'électrofilage était plus longue que plusieurs dizaines de micromètres et le diamètre est d'environ 500 nm (Fig. 2a). Après calcination, le diamètre a diminué jusqu'à environ 200 nm; Pendant ce temps, de nombreuses particules ont été trouvées incrustées dans les nanofibres (Fig. 2b), et le MET suggère en outre le contenu abondant à la fois à la surface et à l'intérieur (Fig. 2d). Ils sont formés par une forte concentration de fer dans le précurseur, qui ont une grande énergie de surface à haute température et une agglomération facile. La figure 2c est l'image SEM de l'échantillon avec traitement acide. De toute évidence, les particules de fer à la surface des nanofibres ont disparu et le MET suggère que les particules métalliques à l'intérieur des nanofibres peuvent également être éliminées (Fig. 2e) ; de plus, il révèle également la structure poreuse finale du matériau Fe-N-C. Par ailleurs, plusieurs particules d'un diamètre d'environ 5 nm ont été trouvées dans les nanofibres sous des grossissements élevés, un espacement atomique (0,197 nm) a été distingué par HRTEM (insert de la Fig. 2f), qui pourrait être attribué aux (002) franges du réseau de phase tétragonale Fe (JCPDS 34-0529). Le fer résiduel est bénéfique à la catalyse, et il suggère également la bonne stabilité. Les spectres EDX révèlent que l'échantillon était construit par Fe, N, C et O. Le rapport atomique était de 0,78, 0,53, 95,21 et 3,48 %, respectivement (Fichier supplémentaire 1 :Figure S1). Cela suggère que bien qu'une grande quantité de métal ait été retirée, il en reste encore beaucoup. L'image cartographique EDX indique que les éléments Fe et N étaient uniformément répartis dans la nanofibre (Fig. 2g, i-iii).

Images MEB du FN-800 :avant la calcination (a ), calcination à 800 °C (b ), et avec immersion acide (c ). Images MET du FN-800 :calcination à 800 °C (d ); avec immersion acide (e , f ). L'encart de f est HERTEM de la zone du cercle blanc. SEM et image de mappage des éléments correspondants du FN-800 (g SEM ; je C ; ii N ; iii Fe)

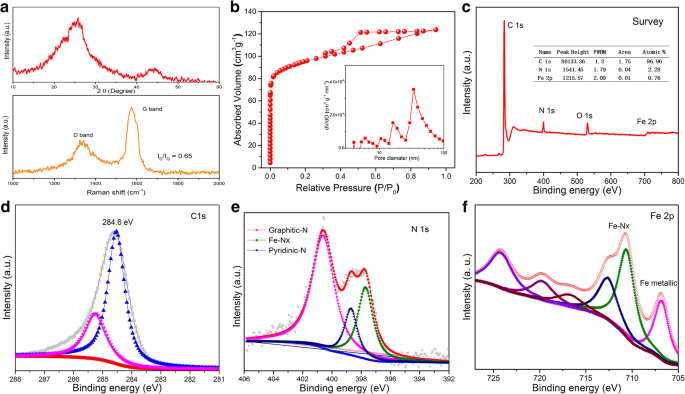

La phase et la cristallinité du FN-800 ont été déterminées par XRD comme le montre la figure 3a—en haut. Les pics à 2θ de 26° et 44,5° correspondent aux pics de diffraction (002) et (100) du graphite (JCPDS 06-0675) [19]; il indique la nature graphitique. Aucun pic évident attribuable à Fe n'a pu être observé; cela devrait être le résultat de la faible teneur (0,78 %) et de la dispersion uniforme. De plus, le spectre Raman a été accompagné pour étudier la structure et la qualité des matériaux carbonés (illustrés à la Fig. 3a - vers le bas). De toute évidence, la bande G était plus élevée que la bande D et le I D /Je G le ratio est de 0,65, ce qui indique les caractéristiques hautement graphitées. Le spectre Raman du N-800 (sans FeCl3 ) a également été affiché dans le fichier supplémentaire 1 :Figure S2, qui suggère un I D /Je G rapport qui est de 1,06. Le résultat indique que l'introduction de FeCl3 pourrait être catalytique pour la formation de carbone graphitique plus ordonné, ce qui est utile pour la stabilité et le transfert de charge. Un phénomène similaire a été trouvé dans d'autres travaux [19].

Spectres XRD et Raman du FN-800 (a , haut et a , vers le bas). N2 isothermes de sorption et de FN-800 (b , l'encart correspond à la distribution du diamètre des pores). Spectres XPS du FN-800 :relevé (c ), C 1s (d ), N 1s (e ), et (f ) Fe 2p

La surface et la nature poreuse du FN-800 ont été évaluées par N2 analyse d'absorption et de désorption (Fig. 3b). Les remarquables boucles d'hystérésis de type IV ont indiqué la structure mésoporeuse, qui affiche une surface BET (354 m 2 g −1 ) et le diamètre moyen des pores de 35,9 nm qui indique un type mésoporeux (montré dans l'insert). Les données du FN-800 sans traitement acide ont également été collectées et présentées dans le fichier supplémentaire 1 :Figure S3, et une surface BET de 140 m 2 g −1 a été enregistré; plus de 1,5 fois la croissance de la surface a été dérivée de ces structures poreuses. Sans aucun doute, une grande surface pourrait exposer un site plus actif et un contact avec le réactif pendant le processus catalytique, ce qui est avantageux pour le processus ORR.

Des mesures XPS ont été menées pour élucider la composition chimique et les configurations de liaison des éléments dans les nanofibres mésoporeuses Fe-N-C. Le spectre d'étude de FN-800 a révélé la présence d'éléments C (96,96 at%), N (2,28 at%), et Fe (0,76 at%) (Fig. 3c et insérer le tableau). Les spectres XPS haute résolution des spectres C 1s ont été montrés sur la figure 3d, qui présente deux pics situés respectivement à 284,6 et 285,4 eV. Le pic de position standard C a été dérivé du graphitique, et le pic de position d'énergie plus élevée peut être attribué à la liaison C telle que Fe-C et C-N. Les spectres N 1s (illustrés à la Fig. 3e) pourraient être intégrés dans trois pics qui sont attribuables aux sites N pyridinique (398,7 eV), N graphitique (400,6 eV) et Fe-Nx (397,7 eV) [20,21, 22,23], respectivement. Il a été rapporté que le N graphitique jouait un rôle crucial dans la réduction de l'oxygène; en outre, le N pyridinique et le N pyrrolique peuvent servir de sites de coordination des métaux en raison de leurs électrons à paire unique. Ces trois types d'azote actif ORR sont d'une teneur élevée dans notre électrocatalyseur FN-800 [22, 23]. Le spectre Fe 2p est représenté sur la figure 3f. Le pic à 707,2 eV suggère la présence de fer métallique; le pic à 712,9 eV, 717,4 eV et 724,5 eV doit être attribué aux espèces de fer oxydé ; le pic à 720 eV était un pic satellite; et le pic à 711,2 eV indique la liaison Fe-N [24, 25], qui est en accord avec les spectres N 1s précédents.

Pour étudier l'influence de la couverture du bateau en porcelaine sur la formation de Fe-Nx pendant le processus de carbonisation, un autre échantillon de FN-800 a également été préparé de la même manière qui modifie simplement le processus de carbonisation en enlevant le couvercle. Le scan de l'enquête XPS et le spectre haute résolution N1s de l'échantillon étaient présents dans le fichier supplémentaire 1 :Figure S4 ; une nette diminution du pic N a été trouvée dans le fichier supplémentaire 1 :figure S4a; et le pourcentage d'éléments en C, N et Fe est respectivement de 97,36, 0,86 et 0,97 ; l'élément N a perdu environ 62 % sans la couverture. Et les spectres N 1s ne révèlent que deux pics attribués au N pyridinique et N graphitique; le Fe-Nx a disparu ce qui correspond à l'énergie de formation plus élevée. Combiné avec la source d'azote (urée), les conditions de réaction et les données de caractérisation correspondantes, nous avons proposé qu'au cours du processus de réaction, l'urée produise d'abord de l'ammoniac à des températures plus basses (~ 160 °C). S'il n'y a pas de couverture, elle sera emportée par le gaz vecteur (N2 ). La couverture pourrait produire un environnement riche en amines dans le bateau en porcelaine; l'ammoniac formera en outre un composé complexe puis à partir des sites Fe-Nx. En fait, l'ammoniac a également été utilisé comme source d'azote pour la préparation du catalyseur Fe-N-C pour l'ORR [26, 27]. Notre résultat suggère que l'urée peut être utilisée comme source d'azote bon marché pour construire un électrocatalyseur Fe-N-C via une simple amélioration pendant le processus de recuit.

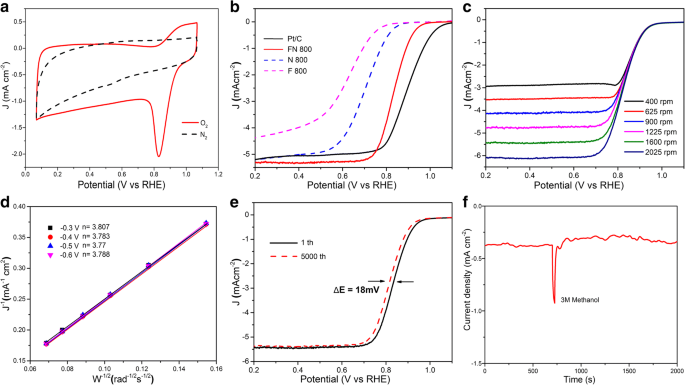

L'activité électrocatalytique du FN-800 a d'abord été évaluée par voltamétrie cyclique, et le résultat a été montré sur la figure 4a; un pic évident de réduction d'oxygène pour les échantillons dans le O2 -une solution saturée a été observée, alors qu'aucun courant de voltamétrie perceptible n'a été trouvé en présence de N2 . Des courbes de voltamétrie à balayage linéaire (LSV) ont été obtenues avec une vitesse de balayage de 5 mV/s et une vitesse de rotation de 1600 tr/min. Comme le montre la figure 4b, la courbe de polarisation du FN-800 affiche un potentiel d'apparition de 0,93 V et un potentiel demi-onde de 0,82 qui était proche de Pt/C (potentiel d'apparition de 0,96 V et potentiel demi-onde de 0,8 V) . La performance ORR est compétitive parmi les électrocatalyseurs Fe-N-C et autres M-N-C rapportés (Fichier supplémentaire 1 :Tableau S1). En revanche, F-800 (sans N) et N-800 (sans Fe) expriment tous une faible capacité de réduction de l'oxygène, ce qui indique l'importance des espèces Fe-Nx pour l'ORR dans ce système. Les mesures RDE sous différentes vitesses de rotation (Fig. 4c) révèlent un nombre de transfert d'électrons de 3,77 à 3,807 à − 0,30 à − 0,6 V sur la base des tracés de Koutecky–Levich (K–L) (Fig. 4d), suggérant que le FN -800 catalyseur favorise un processus de transfert de quatre électrons vers l'ORR et O2 est réduit à OH − . En revanche, les échantillons comparatifs ont montré un nombre de transfert d'électrons beaucoup plus faible de 1,69 à 2,07 pour le F-800 et de 1,75 à 2,43 pour le N-800, indiquant une mauvaise sélectivité d'électrocatalyse pour ces catalyseurs (Fichier supplémentaire 1 :Figure S5). Par conséquent, les catalyseurs avec différentes températures de carbonisation comprises entre 600 et 1 000 °C ont également été évalués (Fichier supplémentaire 1 :Figure S6) et l'activité ORR la plus élevée a été atteinte à 800 °C, ce qui était en accord avec les travaux précédents [28].

un Courbes CV du FN-800. b Courbes LSV de FN-800, F-800, N-800 et Pt/C dans une solution de KOH 0,1 M. c Courbes RDE du FN-800 à différentes vitesses de rotation. d Les tracés K–L correspondants (J −1 contre ω −1/2 ) à des potentiels différents. e Courbes LSV du FN-800 dans une solution de KOH 0,1 M :initiale et après 5000 cycles. f Test de tolérance au méthanol du FN-800

Outre les performances ORR, la stabilité est un autre facteur clé pour le catalyseur. Le résultat du test était présent sur la figure 4e; Le catalyseur FN-800 présente des performances de durabilité remarquables, dans lesquelles le potentiel demi-onde ne diminue que de ∼ 18 mV après 5 000 cycles, sans variation appréciable du potentiel de début. C'est peut-être parce que le catalyseur est préparé à partir d'un environnement acide. Le test de tolérance au méthanol a également été réalisé (Fig. 4f). Comme indiqué, après l'ajout de 3,0 M de méthanol, la densité de courant ORR du FN-800 reste presque la même avec un changement négligeable, à l'exception d'une légère oscillation qui indique une bonne tolérance au méthanol.

Conclusions

En conclusion, des nanofibres mésoporeuses Fe-N-C avec des sites actifs Fe-Nx abondants et une grande surface ont été synthétisées via le processus d'électrofilage, de pyrolyse in situ et de traitement acide. L'utilisation de conditions d'étanchéité dans le processus de calcination peut améliorer efficacement la teneur en espèces azotées dans le catalyseur, ce qui est important pour améliorer les performances. Le matériau composite tel que préparé présente de bonnes performances électrocatalytiques pour l'ORR dans l'électrolyte alcalin (potentiel d'apparition de 0,93 V et potentiel demi-onde de 0,82 V) ; quant à lui, l'électrocatalyseur exprime une bonne stabilité et une bonne tolérance au méthanol. Ce travail peut fournir une nouvelle réflexion pour le développement d'électrocatalyseurs ORR haute performance.

Abréviations

- DMF :

-

N -N -Diméthylformamide

- EDS :

-

Spectres de dispersion d'énergie

- MOF :

-

Charpentes métallo-organiques

- ORR :

-

Réaction de réduction d'oxygène

- PAN :

-

Polyacrylonitrile

- SEM :

-

Microscope électronique à balayage

- TEM :

-

Microscope électronique à transmission

- XPS :

-

Spectres de photoélectrons aux rayons X

- XRD :

-

Diagrammes de diffraction des rayons X

Nanomatériaux

- Fonctionnement et applications des capteurs d'oxygène

- Route d'électrofilage en une étape des nanofibres Rutile TiO2 modifiées par SrTiO3 et ses propriétés photocatalytiques

- Électrofilage sur des substrats isolants en contrôlant la mouillabilité et l'humidité de la surface

- Carbone à haute porosité autodopé fortement graphitique-azote pour l'électrocatalyse de la réaction de réduction de l'oxygène

- Préparation de nanosphères polymères à empreinte ionique de palladium(II) et son élimination du palladium(II) d'une solution aqueuse

- Une étude sur les nanofibres de carbone et le charbon actif en tant que supercondensateur symétrique dans l'électrolyte aqueux :une étude comparative

- Aérogel de graphène/polyaniline avec superélasticité et haute capacité en tant qu'électrode de supercondensateur hautement tolérante à la compression

- Réaction de réduction de l'oxygène sur le nanocatalyseur PtCo :empoisonnement aux anions (bi)sulfate

- Métasurfaces plasmoniques optiquement actives basées sur l'hybridation du couplage dans le plan et du couplage hors plan