Effet synergique du graphène et des MWCNT sur la microstructure et les propriétés mécaniques des nanocomposites Cu/Ti3SiC2/C

Résumé

Les nanotubes de carbone à parois multiples (MWCNT) et les graphènes ont été utilisés pour de nouveaux renforcements en raison de leur structure et de leurs performances uniques. Cependant, les MWCNT ou les composites à matrice de cuivre renforcés de graphènes n'ont pas pu atteindre la valeur idéale en raison de la dispersion du renforcement dans la matrice métallique, de la mouillabilité de la matrice métallique et de l'interface du matériau composite. Profitant des propriétés supérieures des MWCNT unidimensionnels et des graphènes bidimensionnels, des performances et une structure complémentaires sont construites pour créer une zone de contact élevée entre les MWCNT et les graphènes avec la matrice Cu. Des techniques d'alliage mécanique, de pressage à chaud et de pressage isostatique à chaud sont utilisées pour fabriquer des nanocomposites autolubrifiants à matrice Cu. Effets des MWCNT et des graphènes sur les propriétés mécaniques et les microstructures de Cu/Ti3 SiC2 Les nanocomposites /C sont étudiés. Les mécanismes de rupture et de renforcement de Cu/Ti3 SiC2 Les nanocomposites /C sont explorés sur la base de la structure et de la composition de Cu/Ti3 SiC2 /C nanocomposites avec formation et fonction d'interface.

Contexte

Le composite cuivre-graphite a une bonne conductivité électrique, une conductivité thermique élevée, une bonne résistance à l'usure et d'autres propriétés; en ce que c'est un mélange des avantages du cuivre et du graphite, il est donc de plus en plus utilisé dans l'aérospatiale, l'électronique, les applications automobiles et d'autres domaines [1, 2]. Ti3 SiC2 offre des avantages de conductivité thermique, de conduction électrique élevée, de traitement facile similaire aux métaux, de résistance à l'oxydation, de poids léger et de résistance aux températures élevées, ce qui en fait un matériau utile pour de multiples applications [3, 4]. Sans affecter les propriétés autolubrifiantes et la conductivité des alliages cuivre-graphite, Ti3 SiC2 peut améliorer la résistance, la dureté et la résistance à l'usure des composites cuivre-graphite [5]. Cu/Ti3 SiC2 Les composites /C sont un nouveau système de matériaux prometteur qui combine les avantages des composites cuivre-graphite et Ti3 SiC2 , mais les propriétés mécaniques, la résistance à l'usure et d'autres paramètres de performance de ces matériaux restent insuffisants dans certaines conditions [6].

L'introduction de particules de renfort nanométriques uniformément dispersées dans une matrice métallique permet d'obtenir des composites à matrice métallique qui peuvent avoir de meilleures propriétés mécaniques, conductivité électrique, conductivité thermique, résistance à l'usure, résistance à la corrosion et résistance à haute température et à l'oxydation [7]. Les nanotubes de carbone multi-parois unidimensionnels (MWCNT) et le graphène bidimensionnel sont des matériaux attrayants pour le renforcement des composites en raison de leur structure et de leurs performances uniques [8,9,10] et sont utilisés à la place du graphite pour préparer des composites à matrice métallique [ 11,12,13]. Néanmoins, les performances des composites à matrice de cuivre à base de MWCNT ou de graphène restent insuffisantes. De nombreux facteurs limitent les performances de ces matériaux :la dispersion des renforts dans la matrice métallique, la mouillabilité à la matrice métallique et l'interface de la matrice métallique.

Le potentiel d'intégration de matériaux bidimensionnels dans de nouvelles hétérostructures liées par des interactions faibles de van der Waals a été démontré par une analyse prospective, examinant la possibilité de combiner le graphène avec d'autres structures [14, 15], et la faisabilité de cette approche a été démontrée [16]. La plupart des études sur les améliorations synergiques par les MWCNT et le graphène se sont concentrées sur les composites à matrice polymère dans lesquels un réseau interconnecté continu peut être réalisé par un mécanisme renforcé synergique [17,18,19]. Cependant, il existe encore des difficultés dans l'amélioration des composites à matrice métallique par les MWCNT et le graphène. L'utilisation de MWCNT unidimensionnels et de graphène bidimensionnel pour obtenir les propriétés d'un matériau composite tressé tridimensionnel, qui peut produire des renforts coopératifs synergiques et multi-échelles [20,21,22], pose des défis. Dans ce travail, Cu/Ti3 SiC2 Les composites /C avec à la fois des MWCNT et du graphène ont été préparés par des techniques d'alliage mécanique, de pressage à chaud sous vide (VHP) et de pressage isostatique à chaud (HIP). Des modifications de surface des MWCNT et du graphène ont été effectuées pour améliorer leur dispersion. Microstructure et propriétés mécaniques du Cu/Ti3 préparé SiC2 Les composites /C ont été mesurés pour évaluer les effets de renforcement. Sur la base des résultats expérimentaux, les mécanismes de renforcement et de rupture de Cu/Ti3 SiC2 /C composites sont discutés.

Méthodes/Expérimental

Tirant parti des propriétés supérieures des nanotubes de carbone unidimensionnels et du graphène bidimensionnel, une nano-structure renforcée de manière synergique a été conçue pour préparer Cu/Ti3 SiC2 /C nano-composites par un processus de renforcement synergique multiphase. Des techniques d'alliage mécanique, de pressage à chaud et de HIP ont été utilisées pour fabriquer Cu/Ti3 SiC2 /C nanocomposites à la fois à température élevée et à haute pression. Les propriétés des poudres de matières premières des MWCNT, des nanoplaquettes de graphène (GNP), de la poudre de graphite en poudre de cuivre électrolytique et du Ti3 SiC2 la poudre utilisée dans cette expérience est répertoriée dans le tableau 1. Les dispersions de MWCNT et de graphène ont été assistées par oscillation ultrasonique ; la modification de surface par plasma et traitement chimique a été effectuée à l'aide d'Ar-NH3 plasma et 0,02μg/ml de Rutine ou 10 μg/ml de solution d'acide gallique [23, 24]. Les détails de la conception de la composition des nanocomposites sont répertoriés dans le tableau 2. Les matériaux ont été mélangés par broyage à billes à haute énergie avec une boule de broyage en agate, et la poudre de nanocomposites a été traitée à un rapport massique de 10:1 en utilisant de l'alcool tert-butylique comme milieu de dispersion. Les poudres mélangées ont été frittées selon le procédé de prise (pressage à chaud sous vide : 950 °C × 20 MPa × 2 h, pressage isostatique à chaud :900 °C × 100 MPa × 2 h) pour obtenir le nanocomposite à matrice Cu [25] .Les densités relatives des matériaux nanocomposites ont été analysées par mesure de densité avec drainage liquide basé sur la loi d'Archimède (tableau 3). Microstructures Cu/Ti3 SiC2 Les nanocomposites /C ont été caractérisés par microscopie optique (OM, AxioCam MRC5), analyse par diffraction des rayons X (XRD, X'Pert Pro-MPD), microscopie électronique à balayage (SEM, JEOL JSM-7001F à 15 kV) avec un X dispersif en énergie -spectromètre à rayons (EDS) et microscope électronique à transmission (TEM, FEI Tecnai F20ST à 200 kV). La mesure de la dureté a été déterminée en utilisant un testeur de dureté Vickers (HV, HXD-1000TM). Essais de traction, compression et cisaillement de Cu/Ti3 SiC2 Les nanocomposites /C ont été réalisés à l'aide d'une machine d'essai électronique universelle contrôlée par micro-ordinateur (WDW-3100) à une vitesse de chargement de 0,5 mm/min. Les effets des MWCNT et des GNP sur les propriétés et les microstructures des nanocomposites à matrice de Cu préparés ont été déterminés.

Résultats et discussion

Microstructure de poudre et identification de phase

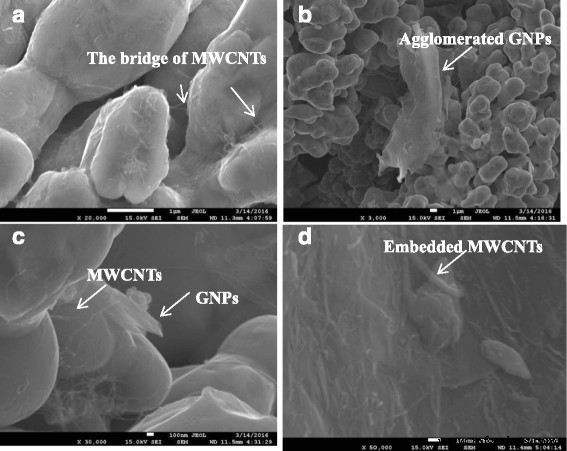

L'alliage mécanique est une technique qui implique une série de processus physiques et chimiques tels que la déformation répétée, le soudage à froid et la fracturation des poudres composites à l'aide d'un broyage à billes à haute énergie. Les poudres sont broyées à la taille micronique voire nanométrique. Ils sont bien mélangés pour produire une poudre composite. Ce broyage devrait améliorer la dispersion homogène des GNP/MWCNT dans la matrice de cuivre par alliage mécanique et réaliser une liaison d'interface souhaitable par forgeage miniature, améliorant ainsi les propriétés mécaniques des matériaux résultants. Les images SEM de Cu, Ti3 SiC2 Les poudres , C, MWCNT et GNP après broyage à billes sont illustrées à la Fig. 1. Les particules les plus grosses sont Cu et les particules plus petites qui sont uniformément dispersées entre les particules de Cu sont Ti3 SiC2 et C. À un grossissement plus élevé, l'état de pontage des MWCNT et l'état incorporé des poudres de GNP, comme indiqué par les flèches sur la figure 1, ont été dispersés sur les surfaces périphériques des particules de Cu. Le soudage à froid permet de bien lier la matrice de cuivre aux PNB/MWCNT. Des PNB avec une certaine transparence et des MWCNT linéaires sinueux ont été distribués à la surface ou à l'intérieur de l'agglomérat de particules de cuivre. Comme le montre la figure 1a, la plupart des MWCNT sont désordonnés et distribués à la surface des particules de cuivre. Les MWCNT ont formé un pont entre les agglomérats de particules de cuivre comme indiqué dans l'incrustation et indiqué par des flèches. Cela indique que le processus de broyage à billes favorise la liaison d'interface entre les MWCNT de renforcement et la matrice [26]. Comme le montre la figure 1b, les PNB agglomérés étaient distribués à la surface de la matrice de cuivre. L'agglomération se produit dans les PNB, comme le montrent les flèches. La surface spécifique intrinsèque extrêmement grande des PNB et la présence de la force de van der Waals ont augmenté la susceptibilité à l'agglomération, diminué l'uniformité de la dispersion et réduit la liaison d'interface. Sur la figure 1c, comme le montrent les flèches, des PNB de petite taille sont incrustés dans la matrice en raison de l'action mécanique du broyage à billes, de la collision et du frottement entre les particules de poudre composite et les PNB pendant le broyage à billes, améliorant ainsi la force de liaison de l'interface. Néanmoins, de nombreuses rides apparaissent dans les PNB, réduisant ainsi la zone de contact effective entre les PNB et la matrice. Sur la figure 1d, comme indiqué par les flèches, les MWCNT sont incrustés dans la matrice de Cu et distribués à la surface des particules de Cu de manière désordonnée. En général, le processus de mélange par broyage à boulets est efficace, ce qui entraîne l'incrustation efficace de certains GNP/MWCNT dans les particules de matrice de cuivre. Néanmoins, l'agglomération des PNB/MWCNT est encore très forte.

Images SEM de matières premières Cu, Ti3 SiC2 , C, MWCNT et poudres de graphène après broyage à billes, prises à faible grossissement (b ) et un fort grossissement (a , c , d ). un –c Nanocomposites avec 0,5 % en poids de graphènes et 0,5 % en poids de MWCNT. d Nanocomposites avec 0,8 % en poids de graphènes et 0,2 % en poids de MWCNT

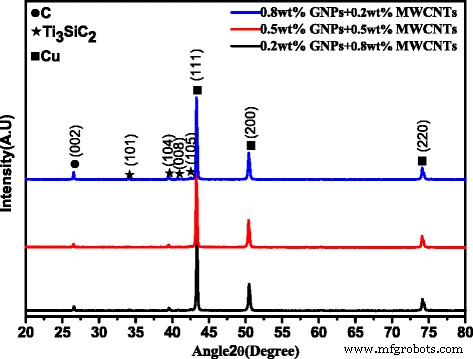

Les résultats XRD des matières premières dont Cu, Ti3 SiC2 , C, MWCNT et GNP après broyage à billes sont illustrés à la Fig. 2. Les résultats montrent des changements dans l'identification de la nouvelle phase des matières premières au processus d'alliage mécanique. Cu, Ti3 SiC2 , et du graphite ont été détectés comme le montre la figure 2, indiquant que l'identification de phase ne s'est pas produite pendant le processus d'alliage mécanique. Aucun pic de diffraction n'a été observé pour CuO ou Cu2 O, indiquant que la poudre de cuivre n'était pas oxydée, la réaction de décomposition ne s'est pas produite pour Ti3 SiC2 , et aucune réaction chimique ne s'est produite.

Modèles XRD des matières premières après broyage à billes. Nanocomposites avec 0,8 % en poids de graphènes et 0,2 % en poids de MWCNT, nanocomposites avec 0,5 % en poids de graphènes et 0,5 % en poids de MWCNT, et nanocomposites avec 0,2 % en poids de graphènes et 0,8 % en poids de MWCNT

Identification de la phase nanocomposite et de la microstructure

La compacité des nanocomposites préparés avec 0,2 % en poids de graphène et 0,8 % en poids de MWCNT se rapproche de la compacité des nanocomposites préparés avec 0,5 % en poids de graphène et 0,5 % en poids de MWCNT. Cependant, la compacité a diminué à 96,43 % lorsque la composition était de 0,8 % en poids de graphène et 0,2 % en poids de MWCNT. Comme mentionné ci-dessus, avec l'augmentation de la teneur en PNB, l'agglomération de la phase de renforcement présente une tendance à la hausse et affaiblit ainsi son effet pour affiner les grains et entrave le frittage et la liaison, la formation et la croissance du col de frittage, et la fermeture de l'espace entre les particules de Cu . De cette façon, les PNB peuvent influencer la diffusion et la migration entre les atomes de Cu et augmenter la porosité. Par conséquent, la compacité des nanocomposites frittés diminuait avec l'augmentation des PNB. Dans l'expérience, la compacité des nanocomposites préparés avec 0,2 % en poids de graphène et 0,8 % en poids de MWCNT était inférieure à celle des nanocomposites préparés avec 0,5 % en poids de graphène et 0,5 % en poids de MWCNT, mais cette différence est très faible. Par conséquent, l'amélioration synergique GNP/MWCNT a augmenté l'agglomération de renforcement et a diminué l'effet de raffinement des grains, entravant le frittage des particules de Cu, la formation et la croissance de cols frittés et le processus de fermeture de l'espace. Dans l'ensemble, les GNP/MWCNT ont affecté la diffusion des atomes de Cu entre la matrice et les renforts pour réduire la liaison interfaciale et augmenter la porosité des nanocomposites.

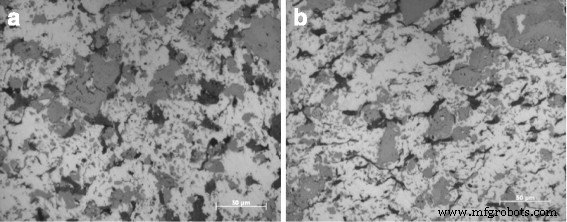

Dans les informations de microstructure métallographique présentées sur la figure 3, la structure blanche est la matrice Cu, la structure grise est Ti3 SiC2 , et la partie noire est C ou le trou. Les phases Cu sont essentiellement connectées pour former la matrice, qui est une structure de type réseau discontinu distribuée sur Ti3 SiC2 ou TiC. Mais le graphite est distribué de manière complètement isolée, de sorte que la majeure partie du graphite est uniformément distribuée dans la matrice de Cu sous une forme plus petite, en forme de ver ou sous une forme floconneuse irrégulière, améliorant ainsi la propriété lubrifiante antifriction du nanocomposite fritté. Lors du frittage des nanocomposites, les particules de Cu n'interagissent pas avec le Ti3 SiC2 et la poudre de graphite. Les particules de Cu semi-fondues sont frittées dans la matrice de cuivre après contact les unes avec les autres pour former une surface de liaison qui permet la formation et la croissance d'un col de frittage et la formation de pores fermés. L'engagement mécanique d'origine se transforme en une liaison métallurgique interatomique. Le graphite ou les GNP et MWCNT agglomérés sont retenus dans des pores fermés pour former la zone noire évidente dans la microstructure métallographique. Le Ti3 SiC2 la poudre est également soumise à un processus de frittage avec des particules de Cu, formant ainsi le Ti3 gris SiC2 région de la microstructure métallographique. Selon le rapport de recherche sur l'analyse XRD des nanocomposites frittés similaires, les différences sont les suivantes :Ti3 SiC2 est décomposé en Si et TiC à une température de frittage de 950 °C [27]. Les atomes de Si et la matrice de cuivre réagissent pour produire du Cu9 Si, qui augmente la liaison d'interface entre la matrice Cu et Ti3 SiC2 [27].

Résultats métallographiques de nanocomposites frittés avec 0,8 % en poids de graphènes et 0,2 % en poids de MWCNT dans différentes directions (a est parallèle à la pression et b est une perpendiculaire à la pression)

La phase métallurgique des nanocomposites est représentée sur la figure 3 dans les directions longitudinale et transversale par rapport à la direction de pressage à chaud. Il existe des différences significatives dans la microstructure de la phase métallurgique perpendiculairement et parallèlement à la direction de pressage à chaud. Le graphite dans la région noire perpendiculaire à la direction de pressage à chaud présente une forme floconneuse, et le graphite dans la région noire parallèle à la direction de pressage à chaud présente une forme plus élancée. Les raisons de cette différence sont les suivantes :Le processus de frittage par pressage à chaud est un pressage à simple effet. Une pression verticale est appliquée sur la poudre composite dans une matrice cylindrique en graphite. Il existe des différences morphologiques importantes entre le graphite perpendiculaire à la direction de pressage à chaud et le graphite parallèle à la direction de pressage à chaud, car le graphite est intrinsèquement pelucheux. Ces différences sont maintenues après le pressage isostatique, car les pressions appliquées au corps cru composite sont égales dans toutes les directions pendant le pressage isostatique après l'étape de frittage par pressage à chaud. Ainsi, les différences morphologiques formées lors du frittage par pressage à chaud subsistent.

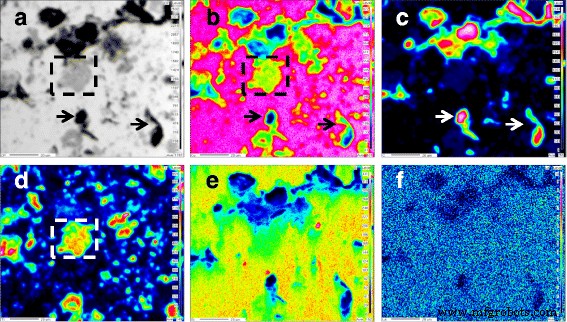

Pour mieux identifier les produits, la microstructure nanocomposite a été analysée par EPMA pour la cartographie élémentaire. Comme le montre la figure 4a, l'image rétrodiffusée (BS) montre des grains de Cu à un contraste plus élevé et Ti3 SiC2 et C étaient situés entre les grains de Cu avec un contraste plus sombre. Sur la base de la distribution de Cu dans les nanocomposites frittés illustrés à la figure 4b, la région rouge représente Cu et constitue la majorité du matériau. Les points lumineux rouges sur la figure 4c représentent l'élément C. On peut en déduire que l'agglomération se produit dans le nanocarbone. Sur la base de l'observation de la distribution de Ti sur la figure 4d, la tache lumineuse irrégulière jaune répartie dans toute la matrice est Ti, correspondant à la phase grise de la figure 4a. De même, les points lumineux verts sur la figure 4e représentent la distribution de Si dans les nanocomposites frittés. Sur la base de cette observation, Si est distribué uniformément. La est également dispersé dans les nanocomposites frittés, et les points lumineux rouges sur la figure 4f représentent La. La est ajouté pour augmenter la compacité des nanocomposites frittés. La dispersion homogène observée dans les nanocomposites frittés est très importante pour les propriétés résultantes des matériaux préparés.

Analyses EPMA de nanocomposites frittés avec 0,2 % en poids de graphènes et 0,8 % en poids de MWCNT. un Image BS, b Carte de Cu, c Carte C, d Ti carte, e Si carte, et f La carte

Taches gris clair de Ti3 SiC2 ont été observés et sont indiqués dans l'encadré en pointillés de la figure 4a, et Cu et Ti sont présents dans l'encadré en pointillés de la figure 4b, d. Dans le cadre en pointillés de la figure 4b, la couleur passe du rouge vif au vert de la matrice au centre des points lumineux, indiquant que la concentration de Cu diminue progressivement. Dans la zone en pointillés de la figure 4c, la couleur du Ti passe de l'orange à l'intérieur au vert à l'extérieur. On peut en déduire que la concentration de Ti3 SiC2 diminue progressivement. Ces résultats suggèrent que la phase Cu et Ti3 SiC2 phase sont étroitement liés et Cu et Ti3 SiC2 ont une mouillabilité élevée [27].

Sur la base de l'observation et de la comparaison des zones indiquées par les flèches sur la figure 4a-c, on peut en déduire que la substance noire semblable à un têtard comprend principalement C. Comme le montre la figure 4c, le centre de C est rouge vif, indiquant que la concentration de C est élevée. Un cercle vert autour des points rouges vifs indique que la concentration de C diminue progressivement du centre des points lumineux vers l'extérieur. Comme indiqué par les flèches sur la figure 4b, la couleur passe du rouge vif au vert, puis la couleur finale est bleu foncé, se déplaçant de la matrice au centre des points lumineux. Les changements de couleur indiquent que la concentration de Cu diminue progressivement. De tels processus de changement graduel des deux éléments vérifient la diffusion mutuelle de C et Cu, suggérant une liaison étroite entre la phase de renforcement C et la matrice Cu. La teneur en Cu dans la case en pointillé rouge est élevée et stable, et la teneur correspondante en C est faible mais stable, indiquant qu'une petite quantité de C diffuse dans Cu. Cu et C ne réagiraient pas pour produire de nouvelles substances dans les conditions de l'expérience. Ces résultats suggèrent que C diffuse partiellement dans Cu et que les formes Cu et C sont bien liées.

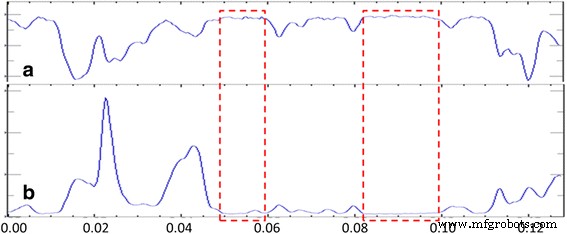

La figure 5 présente les résultats du balayage linéaire à une position aléatoire de nanocomposites préparés avec 0,2 % en poids de graphène et 0,8 % en poids de MWCNT. La figure 5a montre la distribution en ligne des éléments Cu, et la figure 5b est la distribution en ligne de l'élément C. La teneur en élément Cu est élevée au niveau de la case en pointillé rouge et reste stable. La teneur en élément C correspondante est faible et reste également stable. Cela peut servir à expliquer, au moins en partie, la diffusion d'une petite quantité de C dans Cu parce que Cu et C dans cette condition expérimentale ne réagiront pas pour générer une nouvelle phase. Par conséquent, Cu et C sont une bonne combinaison car les atomes de carbone peuvent diffuser dans les atomes de cuivre.

Balayage de la ligne de distribution d'éléments de nanocomposites frittés avec 0,2 % en poids de graphènes et 0,8 % en poids de MWCNT. un Cu et b C

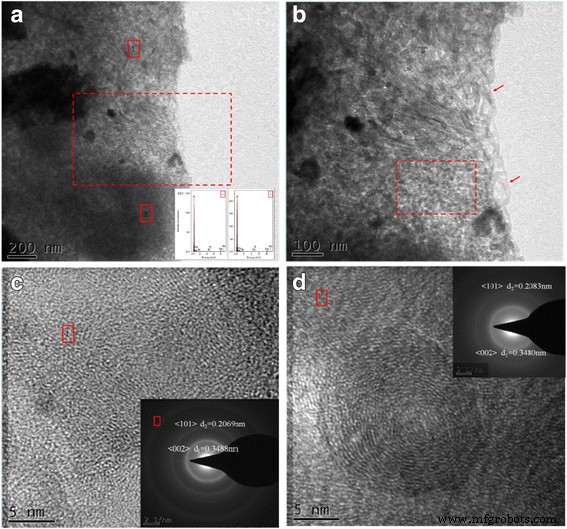

L'image MET des nanocomposites préparés avec 0,5 % en poids de graphène et 0,5 % en poids de MWCNT est présentée sur la figure 6. La figure 6a est une image MET montrant la microstructure de nano-carbone dans une matrice de Cu, et la figure 6b est une image MET agrandie de la figure 6a. dans laquelle la microstructure du nano-carbone que l'on peut trouver sur cette figure, insérée sur la figure 6a, est le spectre EDS pris à partir des points de symboles croisés marqués 1 et 2. La figure 6c, d est une analyse d'image MET haute résolution prise à partir de les points marqués du symbole de croix 1 et 2 sur la figure 6a. Lorsqu'il est couplé avec les résultats morphologiques et EDS, conduit à la conclusion que le nano-carbone est en forme de tige solide, son agencement atomique est significativement différent avec les atomes de cuivre et se combine bien, tandis que les anneaux de diffraction de la Fig. 6c, d indiquent les PNB et les MWCNT 'l'agglomération est grave [28].

un –d Image MET dans des nanocomposites frittés avec 0,5 % en poids de graphènes et 0,5 % en poids de MWCNT. un Image MET montrant la microstructure nano-carbone en Cu ; b Image MET agrandie de la figure 6a ; c Analyse d'image MET haute résolution prise à partir des points de symboles croisés marqués 1 sur la figure 6a ; d Analyse d'image TEM à haute résolution prise à partir des points de symboles croisés marqués 2 sur la figure 6a. Inséré dans a est le spectre EDS pris à partir des points de symboles croisés marqués 1 et 2

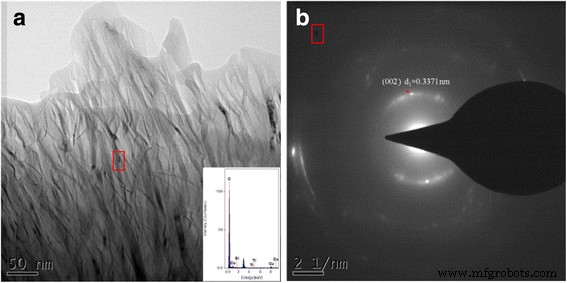

La figure 7a est l'image MET du graphène dans les nanocomposites frittés préparés avec 0,5 % en poids de graphène et 0,5 % en poids de MWCNT. À partir de la figure 7a, on peut voir que le graphène est présent dans la matrice Cu. Le résultat inséré dans la figure 7a est le spectre EDS tiré de la figure 7a. Le graphène apparaît translucide, les bords sont bouclés et le graphène est encore majoritairement dans une monocouche dans le composite, avec une répartition uniforme.

un Image MET de graphènes dans des nanocomposites frittés avec 0,5 % en poids de graphènes et 0,5 % en poids de MWCNT. b Diagrammes de diffraction de la figure 7a. Inséré dans la figure 7a est un spectre EDS tiré de la figure 7a

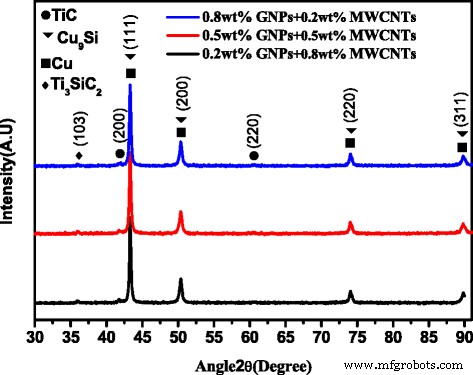

La figure 8 montre les modèles XRD des nanocomposites dans lesquels TiC et Cu9 Si ont été détectés. Ces résultats sont similaires aux résultats de la figure 2 des poudres nanocomposites et de trois types de Cu/Ti3 SiC2 /C/composites de graphène. Le Ti3 SiC2 est décomposé à haute température, et les produits de décomposition et la matrice Cu réagiront pour générer Cu9 Si. À haute température, la structure intercalaire spéciale faiblement liante de Ti3 SiC2 peut permettre à l'atome de Si de rompre facilement la liaison de retenue pour former du Si libre. Le Si décomposé entre dans la matrice Cu pour former une solution solide Cu-Si [27]. TiC est un produit de décomposition de Ti3 SiC2 pendant le frittage sous forme d'atomes de Si séparés de Ti3 SiC2 [27]. Le TiC est une phase cassante dure avec un point de fusion élevé, il a donc des caractéristiques de dureté élevées. Cu9 Si est également une phase cassante dure. TiC et Cu9 Si peut provoquer une concentration de contraintes, ce qui peut réduire les performances des nanocomposites.

Modèles XRD de nanocomposites frittés :nanocomposites avec 0,8 % en poids de graphènes et 0,2 % en poids de MWCNT, nanocomposites avec 0,5 % en poids de graphènes et 0,5 % en poids de MWCNT, et nanocomposites avec 0,2 % en poids de graphènes et 0,8 % en poids de MWCNT

L'analyse thermodynamique des réactions possibles peut être analysée à travers les réactions suivantes lors du processus de frittage des composites [11] :

$$ {\mathrm{Ti}}_3{\mathrm{SiC}}_2=3{\mathrm{Ti}\mathrm{C}}_{2/3}+\mathrm{Si} $$ (1) $ $ \mathrm{C}+\mathrm{Si}=\mathrm{SiC} $$ (2) $$ \mathrm{SiC}+9\mathrm{Cu}={\mathrm{Cu}}_9\mathrm{Si }+\mathrm{C} $$ (3) $$ \mathrm{Si}+9\mathrm{Cu}={\mathrm{Cu}}_9\mathrm{Si} $$ (4)L'énergie libre de réaction de Gibbs (1) dans laquelle Ti3 SiC2 est décomposé peut être calculé comme :Δ r G m = ∑ ν B f G m = ‐ 106,52kJ/mol < 0 indiquant que la réaction peut se produire [11]. Pour la réaction (2), l'énergie libre de Gibbs de la réaction peut être calculée comme :(4) − (3) = (2), et le Δr Gm de la réaction (2) est - 66,99 kJ/mol. Ainsi, la réaction (4) a tendance à se produire plus fréquemment que la réaction (3), ce qui est cohérent avec l'absence de composés SiC dans l'analyse de phase XRD.

Propriétés mécaniques et analyse de rupture de traction des matériaux nanocomposites

Les échantillons ont été testés à l'aide d'un testeur de dureté Micro Vickers dans lequel la dureté composite est indiquée comme

$$ \mathrm{HV}=\frac{0.102F}{A}=0.1891\frac{F}{d^2} $$ (5)où HV est la dureté Micro Vickers, F est le chargement (gf), A est la surface des trous d'indentation (mm 2 ), et d est l'indentation résiduelle de deux longueurs diagonales, d = (d1 + d2)/2.

Les résultats des tests de dureté micro Vickers pour les nanocomposites ont été déterminés et sont répertoriés dans le tableau 4. La microdureté des nanocomposites frittés a présenté une tendance légèrement à la baisse, passant de 97,859 à 96,859 lorsque la composition est passée de 0,5% en poids de graphène à 0,5% en poids. MWCNT à 0,2 % en poids de graphène et 0,8 % en poids de MWCNT. Cependant, la microdureté des nanocomposites frittés a diminué de manière significative de 9,4%, passant de 97,787 à 88,626, lorsque la teneur en PNB a augmenté à 0,8% en poids. Dans l'ensemble, avec l'augmentation de la teneur en PNB, la dureté des nanocomposites frittés a montré une tendance à la baisse. Les causes fondamentales de la tendance sont les suivantes :(1) Avec l'augmentation du contenu des PNB, l'agglomération est plus susceptible de se produire dans les PNB que dans les MWCNT, car les PNB ont un diamètre plus grand. Enfin, l'agglomération s'est produite dans la phase de renforcement à mesure que les PNB et les MWCNT augmentaient. L'agglomération diminue ainsi le nombre de phases de renforcement qui transmettent la charge et diminue la dureté des nanocomposites frittés [11, 13, 22]. Le frittage diminue la liaison entre les matrices, augmente la fraction de vide et diminue la compacité et la dureté des nanocomposites frittés [11, 13, 22]. (2)Avec l'augmentation du contenu des PNB, le contenu correspondant des MWCNT diminue.

Les propriétés mécaniques mesurées des nanocomposites sont répertoriées dans le tableau 4. Lorsque le coefficient de contrainte souple (α) de l'essai de compression uniaxiale est de 2, il est plus doux que l'état de contrainte de traction et peut montrer un comportement mécanique du matériau fragile dans l'état plastique. D'après le tableau 4, la résistance à la compression des nanocomposites a diminué avec l'augmentation de la teneur en PNB. Les différences de résistance à la compression des nanocomposites étaient inférieures à 2 % pour les nanocomposites préparés avec 0,2 % en poids et 0,5 % en poids de PNB. Le matériau préparé avec 0,8 % en poids de PNB a montré une diminution de 12 % de la résistance à la compression. De même, la résistance à la traction des nanocomposites a diminué de 12 %. Pour les nanocomposites renforcés de manière synergique par les PNB et les MWCNT, l'agglomération des PNB et des MWCNT augmente avec l'augmentation de la quantité de PNB, ce qui peut entraîner une distribution inégale des PNB et des MWCNT dans les nanocomposites. La formation de microfissures irrégulières a également augmenté dans le processus de frittage par compression, et la liaison interfaciale avec la matrice de cuivre était médiocre en raison de l'agglomération, conduisant finalement à une réduction de la résistance à la compression et à la traction des nanocomposites [22].

Le tableau 4 montre également les données de résistance au cisaillement des nanocomposites. Comme indiqué ci-dessus, la tendance générale semble être une diminution de la résistance au cisaillement à mesure que la teneur en PNB augmente. Les différences de résistance au cisaillement des nanocomposites sont faibles (jusqu'à 3,6 % seulement) pour les nanocomposites avec 0,2 % en poids et 0,5 % en poids de PNB. Cependant, pour le matériau à 0,8 % en poids du PNB, la résistance au cisaillement des nanocomposites a diminué de 20,6 %. La tendance de changement de résistance au cisaillement observée des nanocomposites est cohérente avec la résistance à la traction et à la compression des nanocomposites. En effet, la résistance au cisaillement reflète la cohésion du matériau, y compris la force d'interconnexion atomique ou intermoléculaire, de sorte que la résistance au cisaillement peut être utilisée comme indicateur de la force de liaison de l'interface entre la matrice de cuivre et la phase de renforcement. L'agglomération de PNB et de MWCNT a augmenté avec l'augmentation des teneurs en PNB, ce qui peut entraîner une répartition inégale des PNB et des MWCNT dans les nanocomposites. Simultanément, l'énorme surface spécifique et la faible épaisseur entre le graphène et la matrice de cuivre permettent une liaison interfaciale et un transfert de résistance au cisaillement [29]. Thereby, a decline in the shear-lagging enhancement phase could result in a decrease of the shear strength of the nanocomposite material.

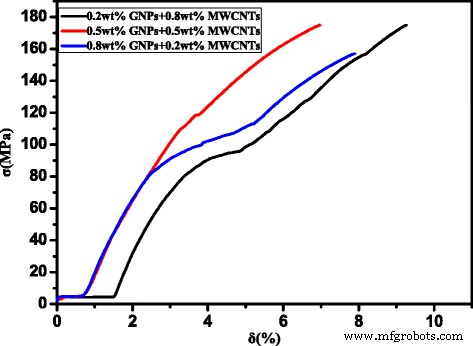

Tensile deformation curves of nanocomposites were determined and are shown in Fig. 9. The tensile strength of the sintered nanocomposites primarily depends on the compactness of sintered nanocomposites, homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix (or wettability). With increased content of GNPs, the tensile strength of the sintered nanocomposites exhibited a decreasing trend. There were minor differences in tensile strength between the sintered nanocomposites prepared with 0.2 wt% GNPs or 0.5 wt% GNPs. However, the tensile strength of the sintered nanocomposites decreased by 12% when the content of GNPs increased to 0.8 wt%. This is consistent with the variation trend of the compactness of the sintered nanocomposites. With the increase of the content of GNPs, the agglomeration of the reinforcement phase increases and the extent of heterogeneous distribution in the sintered nanocomposites increases, thus loosening the organization of the sintered nanocomposites [30]. Agglomeration of GNPs and MWCNTs prevents the effects of improved strength and reinforcement, thus decreasing the tensile strength of the sintered nanocomposites. If the extent of agglomeration of the reinforcement phase increases, the extent of irregular microcracks would also increase during the pressing-sintering process. This results in increased stress concentration and decreased effective bearing area of the stress. Finally, the tensile strength of the sintered nanocomposites decreases. Due to the non-wetting between the Cu matrix and GNPs and MWCNTs, the interface bonding is dominated by physical and mechanical bonding. The dispersion is much better and certain interface bonding occurs for low GNPs and MWCNTs. In this study of GNP/MWCNT synergistic action, with an increase of GNPs, the agglomeration extent of the reinforcement phase increased and the interface bonding was weak, thus decreasing the capacity of the reinforcement phase to transmit the load and finally decreasing the tensile strength of the sintered nanocomposites [22].

Tensile deformation curves of sintered nanocomposites:Nanocomposites with 0.8 wt% graphenes and 0.2 wt% MWCNTs, nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs, and nanocomposites with 0.2 wt% graphenes and 0.8 wt% MWCNTs

In summary, co-operative enhancement effects of multi-phase reinforcements were significantly higher than single MWCNT enhancement effects or without GNP/MWCNT synergistic action for the mechanical properties of Cu/Ti3 SiC2 /C, Cu/Ti3 SiC2 /C/MWCNTs, and Cu/Ti3 SiC2 /C nanocomposites reinforced by MWCNTs and graphene. These enhancing effects include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

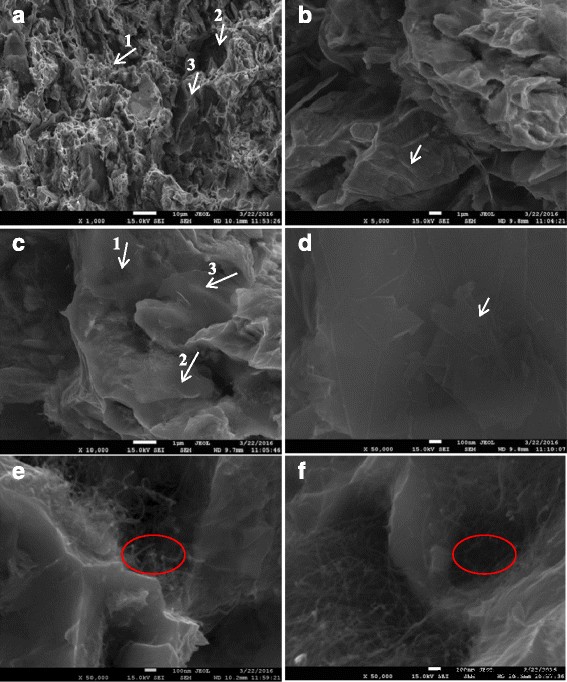

Figure 10 presents SEM analyses of tensile fracture microscopic process of the nanocomposites. As shown in Figs. 10a, b, the fracture surface of the nanocomposites exhibits a typical dimple and cleavage fracture pattern. Simultaneously, due to non-wetting phenomenon between GNPs, MWCNTs, and the Cu matrix, or due to defects in the sintering process, cracks or holes were evident, as indicated by arrows 2 and 3. This is consistent with the absence of GNPs, MWCNTs, and Cu matrix in the TEM analysis. Stress concentration occurs at cracks or holes of nanocomposites, and microcracks can initiate in these regions to form cracks or holes that can propagate and lead to fracture. Graphene itself has a large specific surface area that increases the contact area with the Cu matrix to promote interface bonding, but also makes it more prone to agglomeration [13]. In Fig. 10c, graphene sheets are pulled out during the tensile test as indicated by arrows 2 and 3. The two arrows show interface bonding between graphene and the Cu matrix. The agglomerated graphene atoms are pulled out from the adjacent micro-cracks at arrow 2, because the agglomeration of graphene leads to the formation of cracks. The graphene is embedded in the Cu matrix because the interface bonding is good between the graphene and the Cu matrix. However, agglomerated graphene sheets can be seen in Fig. 10d and are not effectively transferred during loading in the matrix. Under tensile stress, agglomerations can form micro-cracks and extend sequentially into a crack or form a secondary crack [13, 22, 30]. Additionally, the unique fold structure of graphene can be seen as indicated by the arrow in Fig. 10d. The graphene atoms are first flattened and then rupture when subjected to stress, leading to a certain strengthening-toughening effect. As shown in Fig. 10e, MWCNTs have been embedded in the Cu matrix, explaining MWCNTs good loading transfer ability and the improved tensile strength of the nanocomposites [11]. Nevertheless, as shown in Fig. 10e, f, the disordered aggregation of MWCNTs is observed, and micropores or microcracks are formed in the agglomeration region, which decrease the strength of the nanocomposites.

un −f SEM images of fractures of the sintered nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs

Conclusions

The following conclusions can be drawn based on microstructural and mechanical evaluation of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 1.

Powder metallurgy techniques (vacuum hot-pressing and hot isostatic pressing) can successfully be applied to synthesize Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene.

- 2.

The synergetic effect of sintered nanocomposites primarily depends on the compactness of the sintered nanocomposites, the homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix.

- 3.

The optimum value of Cu/Ti3 SiC2 /C nanocomposites was reinforced with 0.8 wt% MWCNTs and 0.2wt% graphene. When GNPs and CNTs are used as the synergistically reinforced matrix, with the increase of GNPs content, reinforcement agglomeration increasingly affects the strengthening and fracture mechanism of the resulting materials.

- 4.

Enhanced properties of Cu/Ti3 SiC2 /C nanocomposites reinforced with MWCNTs and graphene include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

Abréviations

- EDS:

-

Energy dispersive X-ray spectrometer

- HIP:

-

Hot isostatic pressing

- MWCNTs:

-

Multi-walled carbon nanotubes

- OM:

-

Optical microscopy

- SEM :

-

Microscope électronique à balayage

- TEM :

-

Microscope électronique à transmission

- VHP:

-

Vacuum hot-pressing

- XRD :

-

Diffraction des rayons X

Nanomatériaux

- Contrôle de la double non-linéarité des propriétés de mode et de dispersion dans le guide d'ondes plasmonique graphène-diélectrique

- Nanotubes de titanate Nanocomposites d'oxyde de graphène décoré :préparation, ignifugation et photodégradation

- Effet du confinement sur les propriétés photophysiques des chaînes P3HT dans la matrice PMMA

- L'effet du plasma de contact hors équilibre sur les propriétés structurelles et magnétiques des spinelles Mn Х Fe3 − X О4

- Propriétés infrarouges et modulation des ondes térahertz des hétérojonctions graphène/ferrite MnZn/p-Si

- Propriétés paramagnétiques des nanomatériaux dérivés du fullerène et de leurs composites polymères :effet de pompage drastique

- Nanocomposites de poly(N-isopropylacrylamide) magnétique :effet de la méthode de préparation sur les propriétés antibactériennes

- Évaluation des structures graphène/WO3 et graphène/CeO x en tant qu'électrodes pour les applications de supercondensateurs

- Propriétés des matériaux d'ingénierie :générales, physiques et mécaniques