Qu'est-ce que la Maintenance Préventive ?

Explication de la maintenance préventive

La maintenance préventive (PM) est essentielle à la rentabilité et aux performances dans les secteurs à forte intensité d'actifs.

Chaque tâche de gestion de projet doit fournir une ligne de vue claire sur les objectifs de gestion des actifs et les objectifs organisationnels. Vous devez savoir pourquoi vous serrez chaque boulon, pourquoi vous alignez chaque moteur et pourquoi vous nettoyez si souvent chaque convoyeur.

Chaque tâche PM doit être à valeur ajoutée et jouer son rôle dans la réalisation d'une disponibilité élevée des actifs et la préservation de la fiabilité inhérente des actifs. Chaque tâche PM doit fournir un retour sur investissement sur l'ensemble du cycle de vie de l'actif.

Avant d'entrer dans les détails, revenons un peu en arrière.

Qu'est-ce exactement qu'est-ce Maintenance préventive ?

En termes simples, la maintenance préventive est une stratégie composée de toutes les tâches effectuées par nos services de maintenance et d'exploitation pour prévenir les pannes d'équipements et préserver leurs fonctions principales.

Vous devez avoir entendu l'acronyme PM plusieurs fois maintenant ou même entendu l'appeler préventif entretien.

Mais c'est comme ça. Les tâches de maintenance qui empêchent les pannes de nos équipements et préservent leur fonction opérationnelle pour fournir nos biens ou services commercialisables. Il défend nos organisations contre ces ennemis jurés :les temps d'arrêt imprévus et les pertes de production.

Il doit être ciblé sur le bon équipement et les bons actifs, et il doit être financièrement valable faire.

Mais nous en reparlerons plus tard.

Maintenance préventive a une histoire

Voici quelques-unes des tendances industrielles et des entreprises dominantes au cours des dernières décennies :

| Décennie | Tendances dominantes |

| 10s | Industrie 4.0 IdO. Entretien 4.0. Economie circulaire et production durable, Google. Facebook. Twitter. Snapchat. |

| 00s | Production durable. "Glocalisation" (global + adapter au local). Robots industriels. GE. Microsoft. Intel. |

| années 90 | Mondialisation. Fabrication au plus juste, Six Sigma, RCM. Toyota, General Motors |

| années 80 | Automatisme, informatique, électronique. Exxon Mobil, IBM |

| années 70 | Internationalisation.

|

| années 60 | Production de masse. Commerce international. L'effet Deming sur la qualité. |

| années 50 | Croissance d'après-guerre, consumérisme accru. |

| 40s | Exigences de la Seconde Guerre mondiale. |

L'équipement était sur-conçu et simple dans les années qui ont précédé les années 1940. Cela signifiait qu'il était généralement fiable et facile à entretenir, et la maintenance réactive était la stratégie principale. Mais au cours des années 1940, quelque chose a radicalement changé. Alors que la Seconde Guerre mondiale faisait rage à travers l'Europe, l'augmentation de la demande industrielle signifiait que les temps d'arrêt étaient amplifiés. Les équipements sont naturellement devenus plus complexes et ont pris plus de temps à réparer. Ainsi, la maintenance préventive s'est imposée sous la forme de révisions programmées.

Les années 1950 ont vu un consumérisme accru de la part de la génération qui a survécu aux années de guerre maigre et une demande accrue a été placée sur l'industrie et la maintenance préventive.

Dans les années 1960, la production de masse battait son plein et le commerce international augmentait considérablement, imposant des exigences encore plus élevées en matière d'équipement. Les idées et l'influence d'Edward Deming avaient un effet profond sur la qualité des produits, mais les révisions planifiées et la maintenance réactive prédominaient toujours.

À partir des années 1970, il est devenu nécessaire d'améliorer la qualité et la disponibilité, de réduire les temps d'arrêt et de prolonger la durée de vie des équipements. Les organisations s'étaient internationalisées et devaient être compétitives à l'échelle mondiale. L'entretien préventif devait ajouter de la valeur, et cela devait en valoir la peine. On s'est rendu compte que les révisions planifiées n'ajoutaient pas toujours de la valeur et n'empêchaient pas toujours les pannes.

La maintenance préventive devait passer à autre chose.

Les nouvelles technologies telles que la surveillance de l'état n'en étaient qu'à leurs balbutiements. Les PM étaient plus concentrés sur le nettoyage, la lubrification et l'inspection.

Les années 1980 ont vu le boom de l'automatisation industrielle, des ordinateurs et de l'électronique pour stimuler l'efficacité opérationnelle. Parallèlement à cela est venu un besoin de nouvelles compétences de maintenance, de compétences multiples et de nouvelles routines PM.

Les années 1990 ont vu la mondialisation de masse et la popularité de la fabrication au plus juste et des approches six sigma pour réduire les déchets et les défauts. La maintenance centrée sur la fiabilité (RCM) a amélioré la compréhension de la stratégie de maintenance. Et les années 90 ont vu une tendance vers une maintenance pilotée par l'opérateur où les opérateurs étaient censés effectuer le 1 er maintenance en ligne et tâches PM.

L'attention s'est déplacée dans les années 2000 vers la durabilité en raison du changement climatique et le terme « glocalisation » est né. À l'heure actuelle, les technologies de surveillance de l'état ont considérablement fait progresser la maintenance préventive. Les robots industriels ont également fait leur apparition et ont apporté avec eux de nouvelles exigences en matière de MP.

Le paysage industriel a considérablement changé dans les années 2010. La maintenance préventive s'est retrouvée au 4 ème révolution industrielle (industrie 4.0) où des capteurs et des systèmes interconnectés ont fourni des informations en temps réel sur la santé des équipements - bien que l'accent soit resté sur la durabilité et l'économie circulaire. Les géants de la technologie dominaient le paysage où leurs principaux actifs et équipements étaient des centres de données.

De nos jours, dans les industries dynamiques et à forte intensité d'actifs, nous avons une bien meilleure compréhension de la maintenance préventive et de la manière dont elle ajoute de la valeur à la réalisation de nos objectifs organisationnels.

Nous comprenons que permettre aux actifs de tomber en panne - puis de les réparer - est une entreprise coûteuse. Et qu'il existe de meilleures façons d'effectuer la maintenance préventive.

La maintenance préventive se compose de différents types de tâches

Certains pensent que la MP consiste uniquement en des remplacements basés sur le temps ou l'utilisation. Ce n'est pas strictement vrai. Ce n'est que la moitié de l'image. La maintenance préventive peut être divisée en deux domaines principaux :la maintenance basée sur le temps/l'utilisation et la maintenance basée sur l'état.

Maintenance basée sur le temps/l'utilisation

C'est probablement ce qui vous vient à l'esprit lorsque vous pensez à la maintenance préventive :pièces et composants qui sont remplacés ou renouvelés sur une base temporelle (calendrier) ou en fonction de l'utilisation. Un filtre de processus peut être programmé pour être changé tous les 12 mois ou une lame de coupe-papier peut être programmée pour être remplacée après 2500 heures de service. Dans les deux cas, les articles sont connus pour s'user peu de temps après que ces limites ont été atteintes. Et, par conséquent, le fabricant empêche échec.

Les tâches basées sur le calendrier sont beaucoup plus faciles à planifier, mais elles risquent de sur ou sous-entretenir l'actif car il n'y a aucune garantie que le filtre de processus a été utilisé tous les jours de ces 12 mois. D'autre part, les tâches basées sur l'utilisation - bien que plus difficiles à suivre et à gérer - sont plus efficaces et économiques car elles sont basées sur l'utilisation réelle de l'actif.

D'autres tâches PM typiques telles que le nettoyage et la lubrification des actifs peuvent être considérées comme des activités basées sur le temps/l'utilisation. Ces tâches simples, mais critiques, sont souvent exécutées de manière planifiée en semaines ou en mois d'activité de fabrication et servent à préserver le fonctionnement et la fiabilité de l'équipement.

Maintenance conditionnelle (CBM)

Ce type de maintenance signifie que nous effectuons une tâche de réparation ou de remplacement basée uniquement sur l'état mesuré d'un actif.

Nous utilisons une technique appelée surveillance des conditions pour nous permettre d'effectuer une maintenance conditionnelle.

Tout d'abord, nous mesurons un paramètre spécifique de la santé d'un actif, tel que les vibrations, la température, les décibels, les particules d'usure ou la contamination. Ensuite, nous tendons la valeur du paramètre au fil du temps. Lorsque nous estimons qu'il a atteint un point critique que l'actif évolue vers une défaillance fonctionnelle (il ne peut plus remplir ses fonctions), nous programmons alors une intervention de maintenance conditionnelle.

Voici quelques exemples d'interventions CBM :

- Remplacement des roulements usés

- Équilibrage des turbines de ventilateur

- Renouvellement des contacteurs électriques

- Alignement des ensembles de pompes

- Remplissage des huiles de lubrification

- Resserrer les câbles électriques desserrés

CBM est le moyen le plus rentable et le plus économique d'entretenir les actifs sur la base de mécanismes de détérioration réels et réels.

Un sous-ensemble des techniques de surveillance de l'état est constitué d'inspections sensorielles et détaillées. Ils jouent un grand rôle dans la maintenance préventive et la mise en évidence active de la détérioration des actifs. Bien qu'ils soient souvent qualitatifs, nous devons toujours nous efforcer de les rendre aussi quantitatifs que possible. Les inspections sensorielles peuvent inclure les éléments suivants :

- Écouter les bruits inhabituels.

- Recherche de dommages.

- Rechercher tout signe de brûlure.

Des inspections détaillées (et des listes de contrôle) peuvent être utilisées sur tous les types et catégories d'actifs, d'une petite pompe doseuse de 1 kW dans une brasserie à une turbine à vapeur de 250 MW dans une aciérie. Les inspections peuvent inclure les éléments suivants :

- Assurez-vous que le faux-rond de l'arbre est inférieur ou égal à 0,004 pouce.

- Inspectez le presse-étoupe du câble du moteur pour déceler tout signe de détérioration.

- Assurez-vous que la tension de la courroie d'entraînement est réglée entre 88 et 90 lb.

- Inspectez le joint mécanique de la pompe pour détecter les fuites.

Maintenant que nous savons tous ce que signifie la maintenance préventive et en quoi elle consiste, il est temps de nous poser la question suivante.

Qu'est-ce qui est bien Ressemble à PM ?

Tout d'abord, il faut préciser que la maintenance préventive ne s'applique pas à tous les actifs. Le plus souvent, il s'appliquera aux actifs de criticité moyenne et élevée de votre organisation. Les actifs à faible criticité sont souvent exécutés jusqu'à l'échec car les conséquences de leur échec ne justifient pas le temps et les ressources de PM.

Deuxièmement, une discussion sur la maintenance préventive ne peut être complète sans affirmer que les meilleures organisations utilisent l'analyse des modes de défaillance et de leurs effets (FMEA) pour développer leurs approches et stratégies de maintenance - dont la PM est toujours un élément clé.

Troisièmement, gérez vos PM dans un système EAM ou CMMS. La maintenance préventive a son propre processus de flux de travail dans le cadre de la gestion traditionnelle du travail. Si vous connaissez vos MP planifiés, vous pouvez prévoir la planification des ressources et garder le contrôle des coûts.

Voici quelques bonnes pratiques et conseils qui vous aideront à conduire correctement maintenance préventive :

PM basée sur le temps ou l'utilisation - enregistrez ces tâches pour les éléments ou composants qui s'usent vraiment avec le temps. Si vous remplacez ou révisez des éléments qui ne présentent pas de véritables caractéristiques d'usure, vous gaspillez de l'argent. N'oubliez pas que ce type de MP doit être réservé aux articles en contact avec le produit ou en cas de friction.

CBM - vos mesures de surveillance de l'état doivent être prises aux bons intervalles pour la détection des défaillances et doivent être basées sur des modes de défaillance détectables. Nous entendons par là que vous mesurez les vibrations pour mettre en évidence les roulements endommagés, le désalignement, le déséquilibre ou la cavitation. Il ne peut pas tout vous dire. Et il ne vous dira pas qu'un produit contaminé passe par votre pompe. Les mesures doivent également être reproductibles et collectées au même endroit à chaque fois.

Inspections - votre programme d'inspections sera hautement réussi s'il est basé sur des modes de défaillance connus, est quantitatif et reproductible. Regardez la différence ici :

| 1a. | Vérifiez le jeu axial du roulement. |

| 1b. | Assurez-vous que tous les boulons à tête cylindrique sont bien serrés. |

| 1a. | À l'aide d'un DTI, assurez-vous que le jeu axial du roulement est compris entre 0,001" et 0,0015" à température ambiante (18 à 30 °C). |

| 1b. | À l'aide d'une clé dynamométrique calibrée de manière entrecroisée, assurez-vous que les quatre (4) boulons à tête cylindrique sont serrés à 250 pouces-livres. |

Pouvez-vous voir comment la deuxième série d'inspections est valeur ajoutée ?

En revanche, la première série d'inspections est ambiguë et peut entraîner une perte de temps, une mauvaise interprétation, des arguments et des erreurs.

Personne ne veut ça !

La maintenance préventive vaut-elle la peine l'effort ?

Nous avons mentionné plus tôt que PM doit en valoir la peine. Et par là, nous entendons financièrement vaut la peine. Les coûts de prévention de l'échec doivent être inférieurs aux coûts de l'échec lui-même - sinon, ce n'est pas .

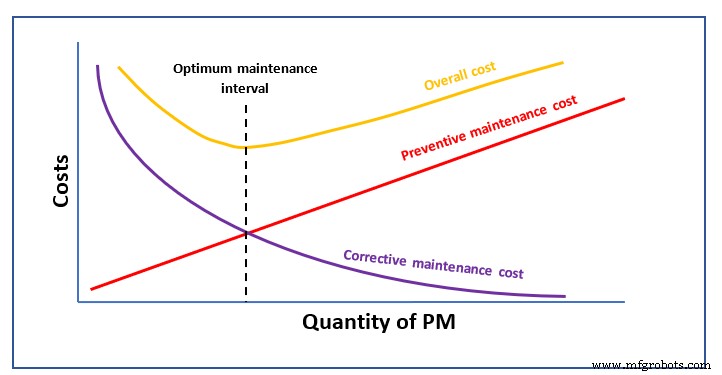

Regardez ce schéma :

Il montre un concept très simple.

Si vous effectuez très peu de PM, alors vos coûts de maintenance corrective seront élevés, c'est-à-dire que vous aurez beaucoup de pannes à corriger. À l'inverse, si vous effectuez une MP excessive, vos coûts de maintenance corrective seront très faibles, mais les coûts de MP monteront en flèche.

En comprenant vos actifs, leurs modes de défaillance et les besoins de maintenance, vous pouvez alors trouver le point idéal :l'intervalle de maintenance optimal . Il s'agit de l'intervalle PM qui fournira à votre organisation les coûts de maintenance les plus bas sur le cycle de vie de l'actif pour une tâche PM spécifique.

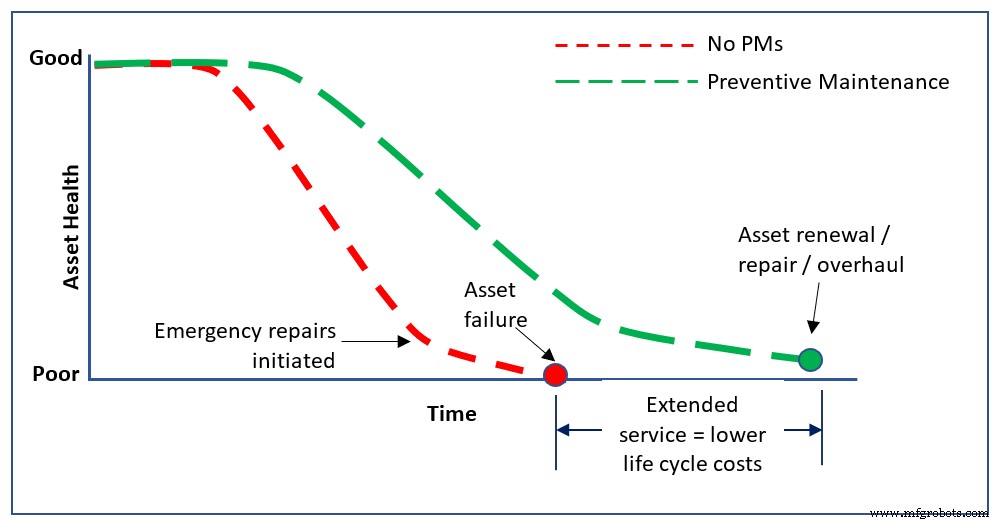

Un concept similaire concernant les coûts peut être vu ici :

Cela montre qu'en prolongeant les cycles de vie des équipements grâce à une maintenance préventive régulière, nous pouvons réduire considérablement les coûts du cycle de vie en termes de dépenses d'exploitation et de maintenance.

La morale de l'histoire? Soyez planifié et proactif, pas totalement réactif.

Éléments à prendre en compte

Après toutes ces bonnes choses, il faut tempérer un peu la discussion avec des choses à savoir ou à se méfier de !

Maintenance recommandée par l'OEM - si votre actif est toujours dans sa période de garantie, alors oui, suivez les conseils par tous les moyens. Mais sachez qu'après la fin de la période de garantie, vous devez revoir votre stratégie de PM. En effet, les PM recommandées par les OEM sont basées sur des estimations prudentes et les pires scénarios. Ils peuvent vous amener à sur-entretenir votre actif. C'est parce que l'OEM ne sait pas dans quelle industrie vous êtes et il ne sait pas quel est l'environnement d'exploitation.

Et un autre point à considérer est que tous les équipementiers gagnent de l'argent sur les ventes de pièces de rechange.

MP ambigu et qualitatif – sachez que les inspections de PM telles que « vérifier la pompe » laissent votre organisation ouverte à la confusion, aux faux appels, à la mauvaise interprétation et à un risque accru. Comme nous l'avons dit plus tôt, rendez-le à valeur ajoutée et quantitatif lorsque cela est possible.

Révisions planifiées - Si vous effectuez des révisions programmées et remplacez des pièces, assurez-vous que les pièces que vous remplacez s'usent réellement par des moyens normaux. Si vous remplacez les moteurs et les boîtes de vitesses tous les six mois - juste au cas où ils tomberaient en panne – alors vous perdez probablement un temps précieux, des ressources qualifiées et de l'argent.

Vous ne remplacez pas la boîte de vitesses de votre voiture tous les six mois, n'est-ce pas ?

Voilà donc un excellent aperçu de la maintenance préventive en termes de ce qu'elle est, d'où elle vient, des meilleures pratiques et de ce qu'il faut surveiller.

Où pouvez-vous aller ensuite ?

Les organisations qui aspirent à l'excellence opérationnelle comprennent la nécessité d'adopter l'industrie 4.0 et la numérisation de la maintenance. La maintenance préventive, ses processus et ses flux de travail s'intègrent parfaitement dans ce nouveau concept. Les travailleurs peuvent désormais gérer leurs MP dans l'atelier en temps réel grâce à des solutions mobiles connectées à Internet. Les données dynamiques de maintenance préventive vues à travers le prisme de l'industrie 4.0 ouvriront de nouvelles voies à la prise de décision riche en données dans votre EAM ou GMAO.

Assurez-vous de couvrir toutes les étapes de planification de la maintenance

Dynaway EAM pour Business Central est une solution simple mais intuitive, facile à utiliser et qui vous aide à combler toutes les lacunes de votre planification de la maintenance.

Passez moins de temps derrière l'ordinateur et plus de temps à entretenir vos actifs !

Entretien et réparation d'équipement

- Qu'est-ce que la maintenabilité garantie ?

- Qu'est-ce que l'entretien des plantes ?

- Qu'est-ce que la Maintenance Usine ?

- Qu'est-ce que la maintenance d'urgence ?

- Qu'est-ce que la Maintenance Prédictive ?

- Qu'est-ce que la maintenance en cas de panne ?

- Qu'est-ce que la maintenance périodique ?

- Qu'est-ce que la maintenance non planifiée ?

- Qu'est-ce que la maintenance planifiée ?