L'approche d'arrêt proactive réduit les coûts de maintenance du potlatch

Les techniques de gestion des arrêts de maintenance à faible coût axées sur le type, la qualité et le calendrier des travaux contribuent à une baisse de 83 % des coûts de maintenance par tonne à l'usine de pâtes et papiers de Potlatch Corporation en Cloquette , Minn.

Une gestion efficace des arrêts est essentielle au fonctionnement des usines - car sans arrêts bien planifiés et exécutés, la fiabilité de l'équipement en souffre et l'usine paie le prix d'une mauvaise qualité et d'une perte de production. Devenir compétent dans la gestion des arrêts est un moyen de réduire les coûts globaux des temps d'arrêt afin que les arrêts eux-mêmes ne consomment pas les économies qu'ils sont capables de générer.

En raison des conditions économiques actuelles, la réduction des coûts est devenue une priorité élevée et une gestion efficace des arrêts est un exercice de réduction des déchets. Les arrêts pour maintenance représentent une part importante du budget annuel de la plupart des usines et sont généralement un objectif de réduction des coûts. Cependant, les coûts d'arrêt pour maintenance peuvent être réduits de 30 à 50 % par rapport aux niveaux historiques si le démarrage après l'arrêt se déroule sans heurts et de manière prévisible. En utilisant des techniques de gestion des arrêts simples et efficaces, des économies égales à plusieurs semaines de production supplémentaire chaque année peuvent être réalisées. Ces améliorations peuvent se produire sans sacrifier le travail ni annuler les temps d'arrêt de maintenance programmés.

Si les principes d'une gestion réussie des arrêts sont clairement compris, les actions nécessaires pour rendre les arrêts plus rentables peuvent être prises immédiatement. Lorsqu'une usine décide d'identifier les travaux d'arrêt majeurs longtemps à l'avance et que les travaux sont soigneusement planifiés pour maximiser la facilité d'exécution, le résultat sera une réduction des coûts. Si, dans le même temps, les perturbations du processus (telles que les travaux supplémentaires tardifs) sont maîtrisées, des ressources suffisantes seront disponibles pour affiner et améliorer continuellement le modèle d'arrêt afin de réaliser des économies plus importantes chaque année.

Les arrêts ont un impact sérieux sur la rentabilité de l'usine, et les techniques de gestion des arrêts à faible coût sont différentes des pratiques traditionnelles. Trois concepts importants qui différencient un arrêt bien géré et à faible coût d'un arrêt mal géré sont :

- Le type de travail exécuté pendant l'arrêt.

- Un calendrier finalisé pour la liste de travail d'arrêt.

- La qualité de la planification des travaux d'arrêt.

Le type de travail d'arrêt est critique

Il est extrêmement important que la liste des travaux d'arrêt soit aussi courte que possible. Garder la liste courte est à la fois le moyen de réduire les coûts et la principale méthode pour se concentrer sur les travaux qui ne peuvent être effectués que lors d'une panne majeure. Tous les autres travaux sont reportés à un moment en dehors de la fenêtre d'arrêt.

L'activité principale pendant l'arrêt doit être de nature préventive (y compris les inspections de l'équipement), suivie du nettoyage et des réparations. Lorsque ce concept de base est suivi, il en résulte une réduction des heures supplémentaires, des coûts d'entrepreneur inférieurs et une documentation supérieure. Cela garantit aussi presque que le budget sera respecté. Par exemple, en utilisant la méthode de la liste de travail courte lors de la panne de service public de 2001 à l'usine de pâtes et papiers Potlatch à Cloquet, Minnesota, le service d'électricité et de récupération a terminé son travail à moins de 3 % du coût budgété pour la deuxième année consécutive.

Au départ, de nombreux employés de l'usine de Cloquet croyaient qu'il était préférable d'exécuter autant de travail que possible lors d'un arrêt majeur. Cependant, après le passage à l'approche de la liste de travail courte, il y a eu des améliorations notables dans le contrôle du budget, le coût global des pannes, la fiabilité de l'équipement et l'efficacité de la planification. Il y a également eu une réduction de l'utilisation de la main-d'œuvre contractuelle pour les réparations en cas de panne en raison de la disponibilité accrue du personnel de maintenance lors des pannes majeures. La culture au sein de l'usine évolue lentement vers une culture où le coût total de chaque activité est pris en compte avant de prendre des mesures.

Auparavant, l'usine de Cloquet avait subi des pressions pour éliminer les jours de réparation mineure prévus en exécutant de tels travaux lors d'un arrêt majeur. Le résultat escompté était de réduire les temps d'arrêt, augmentant ainsi la production. Cependant, dans la pratique, les coûts supplémentaires liés aux heures supplémentaires, à la livraison accélérée des pièces, à l'exécution de travaux imprévus et à l'efficacité réduite des travailleurs pendant les heures supplémentaires prolongées dépassaient les économies apparentes.

Les arrêts majeurs ne doivent pas être utilisés pour éviter des temps d'arrêt mineurs périodiques. Les temps d'arrêt mineurs sont une partie importante de la maintenance proactive, car ils offrent la possibilité d'effectuer une maintenance préventive périodique et des réparations qui ne peuvent pas être effectuées pendant le fonctionnement. Chaque usine doit déterminer la fréquence de ses événements mineurs d'arrêt planifiés, et une fois qu'un cycle efficace est établi, il ne doit pas être inutilement interrompu. Dans tous les domaines où un calendrier d'arrêt annuel est établi et suivi, l'usine de Cloquet a connu une production record, une qualité améliorée et une fiabilité accrue.

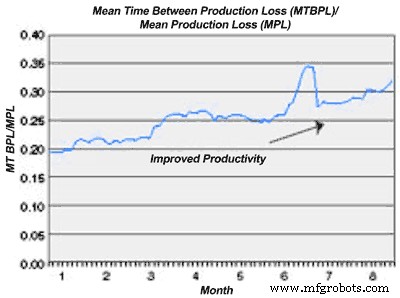

Il existe un équilibre délicat entre les temps d'arrêt programmés et la fiabilité de l'installation. Les travaux d'arrêt majeur sont destinés à soutenir les efforts de maintenance effectués jusqu'au prochain arrêt majeur, y compris les réparations mineures pendant les temps d'arrêt. Une technique de mesure efficace est disponible pour aider à déterminer si les pannes et autres travaux de maintenance fournissent une valeur maximale. Si le rapport du temps moyen entre la perte de production (MTBPL) et la perte de production moyenne (MPL) est suivi dans le temps, on peut facilement voir si l'usine connaît une plus grande fiabilité et des défaillances moins graves (Figure 1).

Figure 1. L'augmentation du temps moyen entre la perte de production (MTBPL) par rapport à la perte de production moyenne (MPL) indique que les efforts de maintenance et d'exploitation améliorent la productivité.

La perte de production est définie comme toute perte de capacité, qu'elle soit programmée ou non.

En ajustant le temps entre les arrêts programmés et la durée des arrêts, la maintenance et les opérations travaillent en permanence à une disponibilité accrue. La surveillance de MTBPL/MPL tout en faisant des ajustements aux événements d'arrêt donne une indication presque immédiate du succès ou de l'échec. Souvent, la productivité augmentera lorsque des arrêts plus fréquents ou plus longs seront exécutés. Cela est dû à la fiabilité accrue qui se produit lorsque l'équipement est correctement entretenu. Cette mesure simple élimine à elle seule le conflit entre le personnel de production et de maintenance associé aux réparations liées aux temps d'arrêt. Lorsque cet équilibre sera atteint, tout le monde le verra reflété dans les données.

Calendrier finalisé pour la liste de travail d'arrêt

Bien qu'un calendrier finalisé ne soit pas un exercice d'élaboration de budget, les fermetures ont un impact significatif sur les dépenses de l'usine. En raison de ces implications budgétaires, un calendrier finalisé pour la liste des travaux d'arrêt devrait intégrer des éléments à la fois d'un plan à long terme et d'un plan à court terme pour la gestion de l'arrêt.

Un plan à long terme pour la gestion des arrêts doit être décrit dans le budget prévisionnel trois à dix ans avant l'exécution. Le plan à long terme contient des listes assez détaillées des travaux majeurs qui doivent être effectués lors de chaque arrêt majeur programmé. Par exemple, les inspections de chaudières, le regarnissage de grands réservoirs de tuiles, les réparations d'égouts et les inspections de systèmes de distribution d'électricité sont estimés dans le plan à long terme. Des fonds doivent également être inclus pour les petites réparations requises pendant la fermeture, qui sont souvent estimées sous la forme d'un montant forfaitaire.

Le plan à long terme est l'outil de contrôle de l'étendue de chaque arrêt. La planification à long terme est un élément essentiel et souvent négligé de l'approche proactive de la maintenance. Sans plan à long terme, les réparations et les inspections majeures ne reçoivent souvent pas l'attention adéquate jusqu'à ce qu'il soit trop tard pour bien préparer leur exécution.

De plus, un budget de fonctionnement doit être construit annuellement. Afin de budgétiser avec précision un arrêt majeur, la portée, la durée et le calendrier de l'arrêt doivent être fournis avant l'approbation du budget de fonctionnement. Cela signifie que tout arrêt majeur est évalué avec une précision de plus ou moins 10 % au moins 18 mois avant la date prévue pour que le processus budgétaire se poursuive. C'est le plan à court terme pour la gestion des arrêts.

Le plan à court terme est élaboré en utilisant le plan à long terme comme point de départ. En plus des réparations majeures, le plan à court terme doit inclure des listes et des estimations détaillées pour les travaux de réparation plus petits et moins coûteux. Au fur et à mesure que le budget et le plan d'arrêt entrent dans le processus d'approbation, il devrait être très clair ce que l'arrêt à venir accomplira. Il est relativement facile d'établir quels projets sont à l'origine de la panne. Si ce n'est pas le cas, alors un arrêt n'est pas justifié.

Il est acceptable d'autoriser des travaux de réaménagement et de substitution limités pour une interruption programmée jusqu'à six mois avant qu'elle ne se produise, à condition que le budget contienne un financement pour les travaux. Cependant, la direction de l'usine devrait sérieusement appliquer le verrouillage de six mois, et tout travail proposé pour ajout après la date de verrouillage devrait être soigneusement examiné. Habituellement, il est nécessaire d'annuler un autre travail pour libérer du temps et des fonds pour effectuer le travail supplémentaire. Si cette règle n'est pas appliquée, l'efficacité de la planification de l'arrêt chutera rapidement à des niveaux inacceptables.

Les problèmes de livraison de pièces deviennent également un problème lorsque des travaux sont ajoutés après la date de verrouillage. Les travaux ajoutés à court préavis avant un arrêt sont généralement la cause de la plupart des perturbations des travaux planifiés et programmés. Il est important de se rappeler que le travail de planification est coûteux et que l'annulation d'un travail déjà planifié, avec des pièces sur site, afin d'effectuer un travail non planifié est extrêmement inutile. Le tableau 1 présente une comparaison des services lors d'une panne majeure à l'usine de Cloquet en 2001. Le service utilisant la méthode proactive a exécuté plus de commandes de travail, bien qu'il ait demandé 30 % de travaux en moins.

TABLEAU 1. La comparaison montre les résultats de la panne majeure de 2001 de deux services différents à l'usine Cloquet. Le service utilisant la méthode proactive a exécuté plus de commandes de travail, même s'il a demandé 30 % de travaux en moins.

Proactif ou réactif

Méthode d'arrêt proactive

Méthode d'arrêt réactif

Travaux programmés avant le confinement

196

183

Emplois ajoutés après le confinement

0

56

Tâches ajoutées pendant l'arrêt

4

45

Travaux planifiés terminés

193

131

Travaux non planifiés terminés

4

45

Nombre total d'emplois demandés

200

284

Nombre total de travaux terminés

197

176

Taux de réussite (%)

99%

62 %

L'utilisation de dates de verrouillage spécifiques et difficiles est un concept qui peut être difficile à accepter pour certaines personnes. La liste de travail budgétaire de 18 mois est souvent mal comprise, car il n'est pas toujours clair comment on pourrait savoir à l'avance quelles réparations seraient nécessaires.

C'est là que la planification entre en jeu. Chaque installation sait généralement quel travail est effectué lors de chaque arrêt. Il est important d'examiner les historiques de réparation et de faire une estimation éclairée du temps, des matériaux et des dépenses qui se produisent généralement avec chaque projet. Si ces informations ne sont pas facilement disponibles, le moment est venu de commencer à créer un fichier historique pour tous les équipements. La planification à l'avance des pannes deviendra plus simple à mesure que l'approche proactive sera acceptée. La clé pour faire une estimation raisonnable des futurs travaux d'arrêt est de conserver des enregistrements des arrêts passés et de s'y référer fréquemment. Si les planificateurs de maintenance sont utilisés correctement, il y aura des instructions de travail complètes pour chaque travail qui sont réutilisées et affinées chaque année.

Une mise en garde s'impose à ce stade. N'estimez pas le budget des fermetures à l'aide des chiffres budgétaires du passé sans faire d'ajustements pour une productivité plus élevée. Le montant du budget sera nettement plus élevé que nécessaire si l'usine a adopté les nouvelles méthodes. Il n'est pas rare d'obtenir des réductions des coûts d'arrêt de 50 % ou plus. La meilleure façon d'éviter ce problème est d'ajuster le budget historique en utilisant les coûts de main-d'œuvre et de matériel estimés à partir des lots de travaux du planificateur.

Qualité de la planification des travaux d'arrêt

La qualité du temps de planification investi dans chaque arrêt affectera directement le travail réalisé. Plus de travail sera exécuté avec moins de personnes, en beaucoup moins de temps, s'il est bien planifié. De plus, la qualité des réparations augmentera et le coût de chaque réparation diminuera considérablement. Les ordres de travail de réparation non planifiés qui prennent huit heures pour être exécutés peuvent prendre moins de deux heures pour s'exécuter lorsqu'ils sont planifiés (en moyenne). Cela est dû à une combinaison de meilleures instructions; accès facile aux pièces, outils et matériaux ; et une meilleure coordination des ressources. Dans certains cas, les économies pourront atteindre 90 pour cent. Ceci a été vérifié sur le terrain par les techniciens de maintenance de l'usine de Cloquet.

Chaque ordre de travail (parfois appelé ordre de travail ou ordre de service) doit être planifié avant son exécution. Cela comprend tous les travaux d'entretien préventif, les réparations, les vérifications de routine, les travaux des entrepreneurs et les projets d'immobilisations. Il est très important qu'un personnel adéquat soit dédié à la planification des lots de travaux à temps plein. Si cela n'est pas fait, les planificateurs seront souvent placés dans le rôle de superviseur, d'artisan ou de chasseur de pièces. Aucune de ces activités n'augmentera l'efficacité des activités de maintenance avec l'ampleur que la planification accomplira. Chaque travail planifié est accompagné d'un work package, qui est un document écrit contenant toutes les informations nécessaires à l'exécution du travail.

Tout travail qui est placé sur le calendrier d'arrêt (ou sur tout autre calendrier de travail) doit être entièrement planifié. Si cela n'est pas fait, cela place effectivement le fardeau de la planification du travail sur l'artisan. Cela ralentit énormément le travail et crée de nombreuses opportunités de retards, d'erreurs et de confusion. Il est également beaucoup plus sûr d'exécuter des travaux planifiés car les dangers sont méthodiquement identifiés et évités.

Les techniciens habitués à travailler sur des tâches planifiées deviennent la plus grande source d'informations précieuses dans le processus. Ils identifient les faiblesses des lots de travaux planifiés et documentent ces faiblesses pour correction s'ils disposent d'un délai suffisant pour le faire. Au fil du temps, la plupart des réparations de routine auront des lots de travaux collectés dans le fichier historique. Lorsque cela se produit, le temps nécessaire pour planifier des tâches répétées à l'avenir est réduit et les planificateurs peuvent se concentrer sur les efforts d'amélioration continue. C'est à ce moment-là que la maintenance proactive commence à économiser des sommes d'argent de plus en plus importantes. La base de connaissances pour effectuer les activités de maintenance est alors accessible à l'ensemble de la main-d'œuvre au lieu de seulement quelques experts.

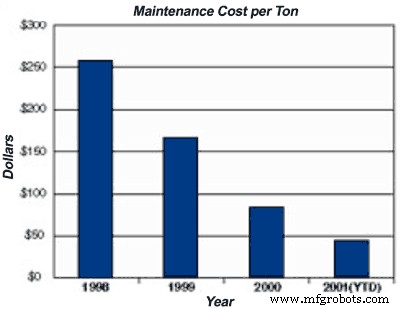

Figure 2. Le coût d'entretien par tonne a baissé de 83 % sur une période de quatre ans à l'usine de Cloquet. Les améliorations de l'usine, combinées à une transition vers des activités de maintenance planifiées, ont contribué aux économies.

La figure 2 présente le coût d'entretien par tonne de produit (pâte marchande blanchie et feuille libre enrobée) à l'usine de Cloquet. En moins de quatre ans, les coûts de maintenance ont chuté de 83 % par tonne. Les économies sont en partie attribuées à l'amélioration des pratiques de maintenance et en partie aux mises à niveau de l'équipement de production.

À propos de l'auteur :

Dave Krings est coordinateur de la planification de la maintenance pour Potlatch Corp., Minnesota Pulp and Paper Div., Cloquet, Minn.

Entretien et réparation d'équipement

- Prioriser les ordres de travail de maintenance

- Comment conserver la maintenance en mode proactif

- Maintenance impliquant l'opérateur - Ça fonctionne ?

- Est-il acceptable d'interrompre le calendrier de maintenance ?

- Fiabilité orientée famille

- La marine réduit les coûts de maintenance de la flotte, améliore la fiabilité

- L'énigme du superviseur de maintenance

- Employer le travail standard dans la maintenance

- 8 étapes pour réduire les coûts de gestion de la maintenance