L'essence de la maintenance proactive

La maintenance était un concept assez simple au début de la production industrielle. Les machines avaient tendance à être grosses, extrêmement robustes et avaient des conceptions simples. La demande de production était beaucoup plus relâchée et les temps d'arrêt n'étaient pas aussi critiques.

Mais de nos jours, la maintenance industrielle est confrontée à des circonstances très différentes. Les machines sont beaucoup plus sophistiquées, avec de nombreuses pièces mobiles sujettes à des pannes fréquentes.

Solution? Maintenance proactive .

En combinant des outils et des technologies modernes avec des stratégies de maintenance proactives, la plupart des pannes peuvent être prédites et évitées.

Dans cet article, nous explorons la signification du terme maintenance proactive et comment il peut être appliqué dans la pratique pour une gestion d'actifs de classe mondiale.

Qu'est-ce que la maintenance proactive ?

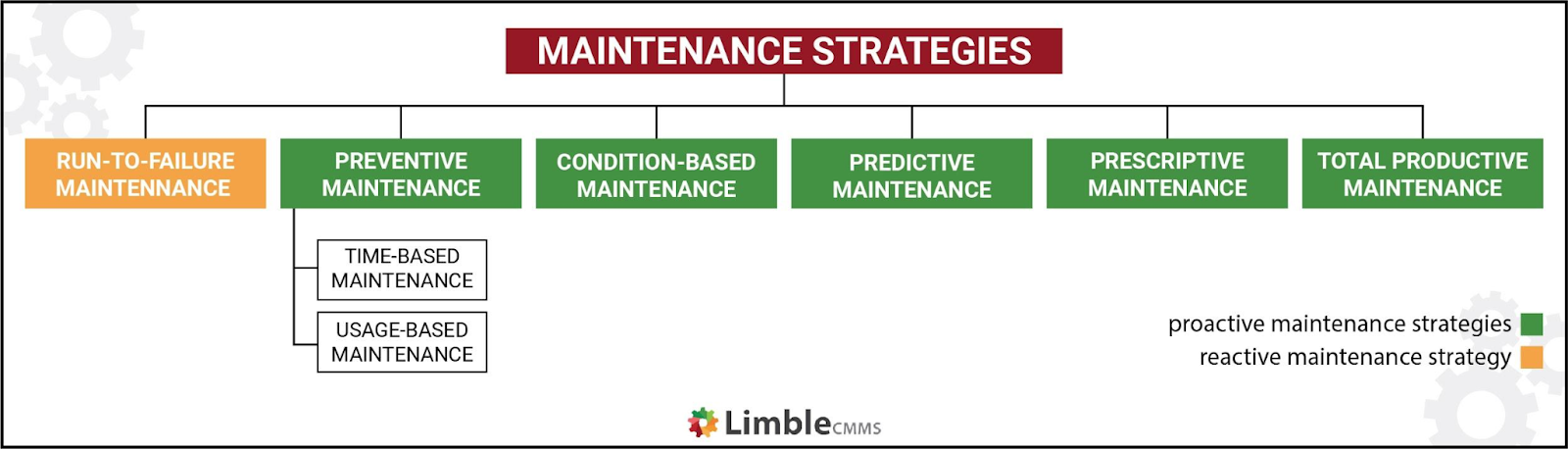

La première chose à noter à propos de la maintenance proactive est qu'il ne s'agit pas d'une stratégie spécifique. Il s'agit plutôt d'un terme générique sous lequel un mélange diversifié de stratégies de maintenance a évolué au fil du temps.

L'approche traditionnelle de la maintenance, pendant de nombreuses années, était réactive. Maintenance réactive accepte la défaillance de l'équipement comme inévitable. Les réparations sont effectuées lorsqu'une machine cesse de fonctionner correctement. Les temps d'arrêt sont presque certains - l'objectif est d'essayer de redémarrer la production/l'exploitation dès que possible grâce à des réparations d'urgence.

Maintenance proactive est à l'opposé d'une telle approche. Chaque stratégie de maintenance proactive vise à éviter autant que possible les pannes et les temps d'arrêt des machines. Au lieu de traiter les symptômes, ils essaient d'identifier les causes sous-jacentes des dysfonctionnements/pannes - et de les corriger ou de les prévenir à l'avance.

Options de gestion proactive de la maintenance

Cette liste de stratégies de maintenance proactive est établie pour aller des approches les moins chères et les plus simples à mettre en œuvre, aux approches les plus avancées et les plus complexes :

- La maintenance préventive (MP) est la stratégie de maintenance proactive la plus répandue. Les travaux d'entretien sont effectués à intervalles réguliers. Les intervalles sont basés sur le calendrier ou sur l'utilisation.

- La maintenance conditionnelle (CBM) est une méthodologie de maintenance dans laquelle l'état de l'actif est surveillé grâce à la technologie de surveillance de l'état. Les travaux de maintenance sont effectués lorsque des capteurs (ou des tests effectués avec un équipement portable) montrent que l'actif rencontre un problème.

- La maintenance prédictive (PdM) utilise une combinaison de capteurs de surveillance d'état et d'apprentissage automatique pour prévoir quand une machine est susceptible de tomber en panne. Il fonctionne comme un système d'alerte précoce qui donne au personnel de maintenance des alertes, des notifications et suffisamment de temps pour planifier et programmer la réparation/l'entretien avant que la panne ne se produise.

- La maintenance normative va au-delà de la PdM. Avec la maintenance normative, les machines utilisent des capteurs et des analyses pour effectuer un autodiagnostic et présenter aux techniciens quelques solutions sur la façon de traiter le ou les problèmes identifiés.

En plus de chacune de ces stratégies, les entreprises qui s'efforcent de créer un service de maintenance allégé peuvent mettre en œuvre des concepts tels que la maintenance autonome et la maintenance productive totale (TPM).

S'attaquer aux causes profondes des pannes d'équipement

Vous ne pouvez pas résoudre des problèmes dont vous ne connaissez pas l'existence. La maintenance proactive se concentre sur l'identification des causes profondes des pannes et des pannes de l'équipement dans l'atelier de production. Dans un environnement industriel moderne, de nombreuses causes potentielles peuvent survenir.

Voici une liste rapide des coupables les plus courants :

- Utilisation de pièces de rechange de mauvaise qualité et de fournitures de qualité inférieure pour la maintenance.

- Mauvais usage de l'équipement ou erreurs de l'opérateur, souvent dues à une mauvaise formation.

- Manque de strict respect des programmes de maintenance essentiels.

- Erreurs commises par les équipes de maintenance, également dues à un manque de formation.

- Extension excessive des équipements pour une production de pointe.

- Actifs atteignant la fin de leur durée de vie utile.

Beaucoup de ces causes ont des solutions simples et rentables. Une formation appropriée, l'utilisation de pièces de rechange de haute qualité, le fait de ne pas sauter les programmes de maintenance et le remplacement de l'équipement au bon moment peuvent aider à réduire considérablement l'incidence des pannes d'équipement.

La maintenance proactive est bénéfique ici, car elle incite l'organisation à rechercher ces causes profondes, au lieu de simplement effectuer des réparations pour couvrir les fissures.

Avantages et inconvénients de la maintenance proactive

Le passage à une maintenance proactive peut apporter les avantages clés suivants à une organisation :

- Réduction des temps d'arrêt en raison d'un nombre réduit de dysfonctionnements et de pannes.

- Fiabilité, disponibilité et disponibilité des équipements améliorées.

- Coûts de maintenance à long terme réduits, à la fois en termes de coûts de réparation et de main-d'œuvre.

- Moins de problèmes de productivité et de sécurité.

- Augmentation de la longévité de l'équipement, ce qui se traduit par des économies supplémentaires.

À long terme, la maintenance proactive peut se traduire par des avantages significatifs pour une entreprise, avec une productivité accrue, des économies et des coûts de maintenance réduits.

Le principal inconvénient des stratégies de maintenance proactive est qu'il faut une certaine planification, des efforts et des investissements pour les mettre en œuvre. Différentes stratégies de maintenance proactive ont des exigences de mise en œuvre très différentes.

Exigences de base pour la mise en œuvre d'une maintenance proactive

Les plus grands défis de la maintenance proactive surviennent dès les premiers stades de l'adoption. Le passage d'une maintenance réactive traditionnelle à une approche proactive peut être difficile. Surtout si les techniciens de maintenance résistent au changement.

Les facteurs suivants sont essentiels au succès d'une stratégie de maintenance proactive dans toute organisation :

Engagement de la haute direction

Passer à une approche proactive pèsera sur votre budget de maintenance. Recyclage des employés, recrutement de nouveau personnel pour l'analyse, logiciel de GMAO, équipement de surveillance de l'état - rien de tout cela n'est gratuit.

Si le budget est vraiment serré, la maintenance préventive, en tant que stratégie de maintenance proactive la moins chère et la plus simple, est un excellent point de départ.

Sans l'engagement total de la direction de l'entreprise de haut niveau, toute tentative de transition vers une maintenance proactive échouera. La direction doit être pleinement à bord pour que le plan réussisse. Comme cela implique de profonds changements dans l'ensemble de l'organisation, la pression pour mettre en œuvre un plan de maintenance proactif doit venir d'en haut.

Une culture de maintenance proactive

Le passage d'une maintenance réactive à une maintenance proactive nécessite des changements fondamentaux dans la culture de maintenance de l'organisation. Les gens ont tendance à être assez résistants au changement, que ce soit en termes d'adoption de nouvelles technologies, de paramètres opérationnels ou de culture/état d'esprit sur le lieu de travail.

Le passage à une nouvelle culture de maintenance peut être un obstacle majeur, surtout si vos équipes de maintenance ne voient pas le but et les avantages des changements que vous apportez. Pour une mise en œuvre réussie, il est impératif d'impliquer toutes les parties prenantes.

Comprendre les capacités actuelles du service de maintenance

Avant de passer à une maintenance proactive, il est important de comprendre les capacités actuelles du service de maintenance. Une analyse approfondie des processus de maintenance, des technologies et des niveaux de compétence existants est nécessaire pour une planification optimale.

Avoir accès aux bons types de données de performance et d'indicateurs de maintenance peut faire toute la différence pour exécuter des stratégies proactives. Seules les entreprises disposant déjà d'un système de gestion de maintenance informatisé (GMAO) ont accès à ces données, ce qui nous amène au prochain ingrédient clé.

Solution de GMAO basée sur le cloud

Les stratégies de maintenance proactive reposent sur le suivi et l'analyse d'une tonne de données. Ceci n'est possible que si l'organisation effectue des opérations de maintenance à l'aide d'un logiciel de GMAO. Avec le logiciel, les entreprises peuvent facilement suivre les calendriers de maintenance, les modèles de défaillance des actifs, l'historique de service et d'autres indicateurs de performance clés. Il aide les entreprises à organiser, automatiser et rationaliser les travaux de maintenance.

Les stratégies proactives de base telles que la maintenance préventive et la maintenance prédictive reposent sur les informations fournies par une GMAO. Si une organisation n'utilise pas déjà la GMAO, cela devrait être la priorité lorsqu'un passage à la maintenance proactive est envisagé .

Réduire la maintenance réactive de 73,2 %

Voir les résultats que Red Hawk aime avec Limble

Lire notreÉtude de cas

Étapes essentielles pour mettre en place un programme de maintenance proactive efficace

Une fois que vous avez mis en place les exigences de base, il est temps de commencer la maintenance proactive. Cela nécessite une planification minutieuse et une approche mesurée. Voici les principales étapes d'un programme de maintenance proactive efficace :

1. Choisissez un chef de projet

Pour un projet de cette ampleur et de cette complexité, vous avez besoin de quelqu'un qui a une connaissance intime de la maintenance dans votre organisation. Idéalement, il devrait s'agir d'un superviseur principal, d'un responsable de la maintenance ou d'un planificateur/gestionnaire des stocks. C'est le rôle du chef de projet de superviser tous les aspects de planification et de mise en œuvre d'un calendrier de maintenance proactif.

2. Créer un registre d'actifs complet

La maintenance proactive couvrira tous les actifs importants détenus par une organisation. Il est donc important de créer un registre d'actifs - cela rendra le processus de planification beaucoup plus facile, donnant un accès rapide aux enregistrements de service et à d'autres métriques.

Habituellement, une GMAO vous aidera à maintenir un registre d'actifs entièrement à jour et vous aidera dans vos efforts de gestion d'inventaire d'actifs.

3. Consulter toutes les parties prenantes

Vous avez besoin des contributions de tous vos techniciens de maintenance de première ligne qui effectuent la maintenance de routine des actifs. Ces derniers, ainsi que d'autres personnes travaillant sur ces actifs (opérateurs, ingénieurs, responsables de la sécurité, fournisseurs OEM), peuvent vous donner des informations essentielles sur les aspects de performance et de maintenance des actifs.

Le succès d'un programme de maintenance proactif repose sur la création de programmes de maintenance pratiques et efficaces qui traitent les bons modes de défaillance.

4. Identifier les actifs critiques en fonction des entrées

En règle générale, les organisations disposent d'une poignée d'actifs critiques qui jouent un rôle énorme dans l'atelier de production. La plupart de ces actifs peuvent être rapidement identifiés - c'est une connaissance commune dans toute l'organisation.

Les installations plus grandes avec des dizaines ou des centaines d'actifs peuvent effectuer une analyse de maintenance basée sur les risques (RbM) pour trouver les actifs les plus critiques qui devraient attirer le plus d'attention.

5. Trouvez la stratégie de maintenance proactive idéale pour chaque actif critique

Une fois que vous avez la liste de vos actifs et leur criticité, vous devez créer un programme de maintenance individuel pour chaque actif. Cela peut être une entreprise complexe où une base de données GMAO fait une énorme différence.

Si vous n'avez pas accès à beaucoup de données en raison de documents perdus et/ou de mauvaises pratiques de tenue de dossiers, vous devrez vous fier aux manuels de l'équipement et aux contributions du personnel de maintenance expérimenté.

Dans les grandes organisations avec de nombreux actifs coûteux, exécuter une analyse de maintenance centrée sur la fiabilité n'est jamais une mauvaise idée. Il permet d'identifier les modes de défaillance les plus courants et de sélectionner les bonnes méthodes de prévention.

6. Investissez dans les bons outils et technologies

Différentes stratégies de maintenance nécessitent différents niveaux d'accès aux technologies modernes :

- la maintenance préventive peut être exécutée avec juste un logiciel de GMAO

- la maintenance conditionnelle nécessite également des capteurs et d'autres outils de surveillance des conditions (qui sont parfois classés dans la technologie IIoT)

- la maintenance prédictive a besoin de tout cela, plus quelqu'un pour développer et maintenir des algorithmes prédictifs

- il en va de même pour la maintenance normative, c'est juste que leurs algorithmes sont encore plus complexes

Pour faire court, si vous souhaitez exécuter des stratégies de maintenance avancées, vous devrez peut-être investir dans des capteurs industriels et des capacités de connexion IoT, ou même dans une technologie sur mesure pour la maintenance de vos actifs.

7. Créer une documentation détaillée pour les processus de maintenance sélectionnés

Comme toute autre, les équipes de maintenance doivent s'efforcer de s'améliorer continuellement. Chaque fois que de nouvelles stratégies sont poursuivies, il est essentiel de créer des procédures d'exploitation standard (SOP) et de conserver des enregistrements exhaustifs de tous les processus de maintenance et ordres de travail planifiés. La création d'instructions détaillées étape par étape garantit que les équipes effectuent la maintenance conformément aux normes requises - avec un peu de (re)formation.

Encore une fois, la GMAO aidera à tout exécuter et à tout coordonner, tout en laissant de la place pour des améliorations et des ajustements appropriés si nécessaire.

8. Mettre en œuvre un programme de maintenance proactif

Une fois que tous les facteurs sont en place, il est temps de commencer le programme de maintenance proactive. Idéalement, un calendrier devrait avoir des tâches de maintenance planifiées pour au moins un an - en examinant un cycle de maintenance entièrement annuel, en tenant compte des différents pics et creux de la demande de production, ainsi que des arrêts planifiés.

Mais ce cycle peut être plus long ou plus court, selon votre organisation.

La mise en œuvre effective d'un programme de maintenance proactive prendra un certain temps, allant de quelques jours à plusieurs mois, selon la taille et l'échelle de votre installation.

La proactivité réduit l'imprévisibilité

Les entreprises prospèrent grâce à la stabilité et à la prévisibilité. Les pannes fréquentes des actifs et les temps d'arrêt inattendus entraînent une augmentation des coûts d'exploitation et des problèmes de productivité. Une maintenance proactive peut vous aider à sortir d'un cercle vicieux de réparations et de pannes constantes. Les avantages à long terme d'une telle approche sont évidents.

Oui, les coûts initiaux peuvent être importants en termes de temps, de formation et d'investissements technologiques. Mais les systèmes se rentabiliseront plusieurs fois en peu de temps, avec des économies de coûts et une productivité améliorée.

La mise en place d'un système de GMAO peut être critique au début, rendant la transition vers une maintenance proactive fluide et indolore.

Contactez-nous pour en savoir plus sur la GMAO Limble et comment vous pouvez l'utiliser pour soutenir vos efforts de maintenance proactive.

Entretien et réparation d'équipement

- La valeur en temps réel de la maintenance prédictive

- L'évolution de la maintenance industrielle

- Comprendre les avantages de la maintenance prédictive

- L'évolution des pratiques de maintenance

- Comment conserver la maintenance en mode proactif

- La question de la maintenance du contrat – Partie I

- Est-il acceptable d'interrompre le calendrier de maintenance ?

- À propos de la maintenance

- L'énigme du superviseur de maintenance