L'évolution de la maintenance industrielle

Plusieurs facteurs, de l'automatisation et du Big Data aux pénuries de personnel et aux changements de culture, aideront à guider l'évolution de la maintenance industrielle.

Ceux-ci, ainsi que l'intelligence artificielle, la technologie des capteurs et les contraintes budgétaires, deviendront la norme dans les usines, repoussant les pratiques réactives séculaires. Mais comment et pourquoi les pratiques de maintenance des équipements sont-elles passées de réactives à proactives ? Et quels changements et tendances pouvons-nous nous attendre à voir dans l'avenir de la maintenance ?

Qu'est-ce que la maintenance industrielle ?

La maintenance industrielle est le service effectué par des techniciens ou des mécaniciens pour gérer les machines et les équipements afin d'augmenter le temps de disponibilité afin d'atteindre les objectifs de l'entreprise. Il est utilisé dans plusieurs secteurs et peut impliquer le dépannage, la réparation et le remplacement d'équipements pour améliorer les performances des actifs.

L'histoire de la maintenance industrielle

Beaucoup de choses se sont passées dans les pratiques de fabrication et de maintenance depuis la révolution industrielle, mais l'évolution la plus spectaculaire de la maintenance s'est produite au cours des cinquante dernières années. Ces changements ont affecté la façon dont les usines de l'industrie ont été entretenues. Avant la Seconde Guerre mondiale, les machines étaient généralement de grande taille, robustes et relativement lentes, avec des systèmes de contrôle et une instrumentation de base. À ce stade de l'histoire de la maintenance, les exigences de la production n'étaient pas aussi sévères qu'elles le sont aujourd'hui, les temps d'arrêt n'étaient donc pas un problème aussi critique. Lorsqu'un temps d'arrêt se produisait, il était résolu, mais généralement, ces machines étaient fiables. Dans certaines usines plus anciennes, les machines fabriquées à cette époque sont toujours aussi bonnes aujourd'hui qu'au jour où elles ont été fabriquées.

Après la guerre, la prochaine étape de l'histoire de la maintenance des équipements a commencé :la reconstruction de l'industrie. Un marché beaucoup plus compétitif s'est développé, forçant les fabricants à augmenter leur production. Le surmenage des machines entraîne une augmentation des temps d'arrêt et une augmentation des coûts de réparation des machines. Cette augmentation de la production a exigé de meilleures pratiques de maintenance, ce qui a conduit à une étape clé dans l'évolution des normes de l'industrie manufacturière :le développement de la maintenance préventive.

Depuis les années 1980, les usines et les systèmes sont devenus encore plus complexes. Les exigences du marché concurrentiel et l'intolérance aux temps d'arrêt ont augmenté, tandis que les coûts de maintenance ont augmenté. Parallèlement aux exigences d'une plus grande fiabilité, une nouvelle prise de conscience des processus de défaillance, des techniques de gestion améliorées et de nouvelles technologies ont permis une meilleure compréhension de la santé des machines et des composants. La compréhension du risque est devenue essentielle. Les questions d'environnement et de sécurité sont primordiales. De nouveaux concepts tels que la surveillance des conditions, la fabrication juste à temps, les normes de qualité, les systèmes experts et la maintenance centrée sur la fiabilité ont également fait leur apparition.

Programmes de maintenance d'aujourd'hui

Chaque année, Advanced Technology Services mène une enquête via une source tierce pour collecter des données sur les pratiques de maintenance actuelles dans plus de 200 sites de fabrication. Ci-dessous, nous énumérons les résultats de cette année - produisant un aperçu de ce à quoi ressemble le programme de maintenance typique d'aujourd'hui :

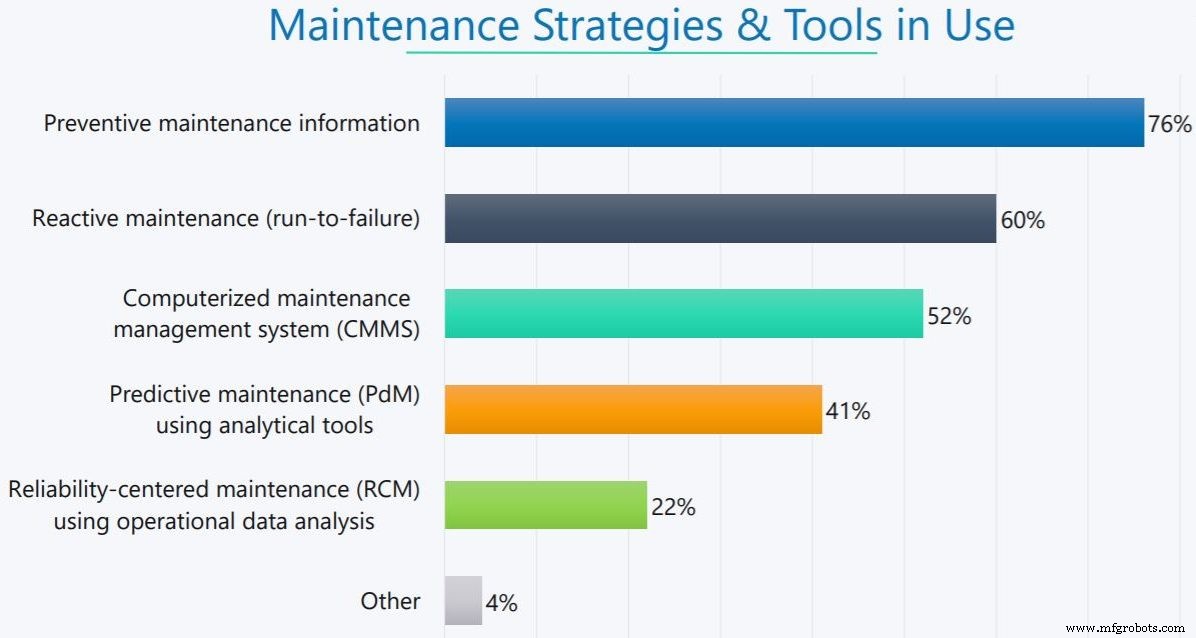

Stratégies de maintenance : 76% des usines de fabrication suivent une stratégie de maintenance préventive ; 60 % utilisent la méthode du run-to-failure et 52 % ont mis en place un système de gestion de maintenance informatisé (GMAO).

Maintenance programmée : 48 % des installations consacrent jusqu'à 10 % de leurs coûts d'exploitation annuels aux processus de maintenance ; 39 % consacrent plus de 10 % de ce budget à la maintenance. Une installation moyenne consacre 20 heures par semaine à la maintenance programmée.

Attention aux systèmes : Les équipements de production, les équipements tournants (moteurs, transmission de puissance, etc.) et les systèmes hydrauliques (air, hydraulique, etc.) sont les trois domaines où les installations consacrent le plus de soutien à la maintenance. Les systèmes de distribution électrique internes et les équipements de manutention des matériaux sont d'autres domaines d'importance pour la maintenance.

Temps d'arrêt imprévu : La principale cause des temps d'arrêt imprévus dans les installations des répondants reste l'équipement vieillissant (34 %), suivi par les pannes mécaniques (20 %) et les erreurs de l'opérateur (11 %). Plus de quatre établissements sur 10 (46 %) prévoient de gérer et de réduire les temps d'arrêt en mettant à niveau leur équipement et en ajustant leur stratégie de maintenance.

Formation : Les équipes de maintenance sont majoritairement formées aux bases mécaniques (77 %) et électriques (70 %), ainsi qu'à la sécurité (71 %). D'autres types de formation incluent la lubrification (51 %) et les moteurs, boîtes de vitesses et roulements (50 %).

Technologies : Les technologies les plus couramment utilisées par les installations pour surveiller/gérer la maintenance sont la GMAO (50 %), les feuilles de calcul/programmes internes (47 %) et les enregistrements papier des rondes de maintenance (46 %).

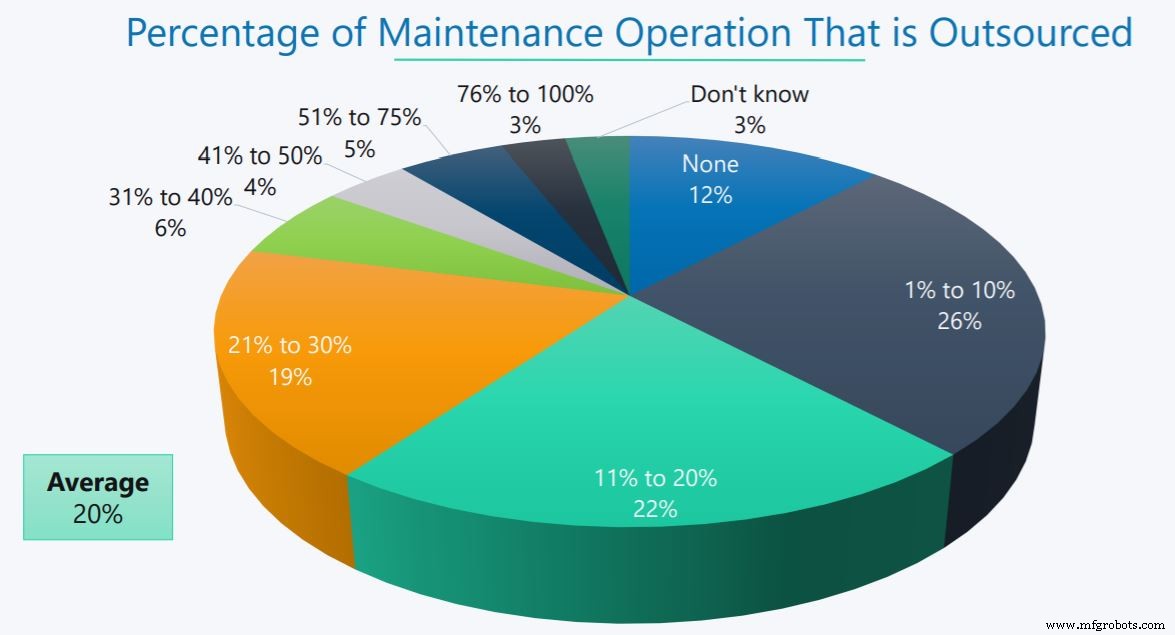

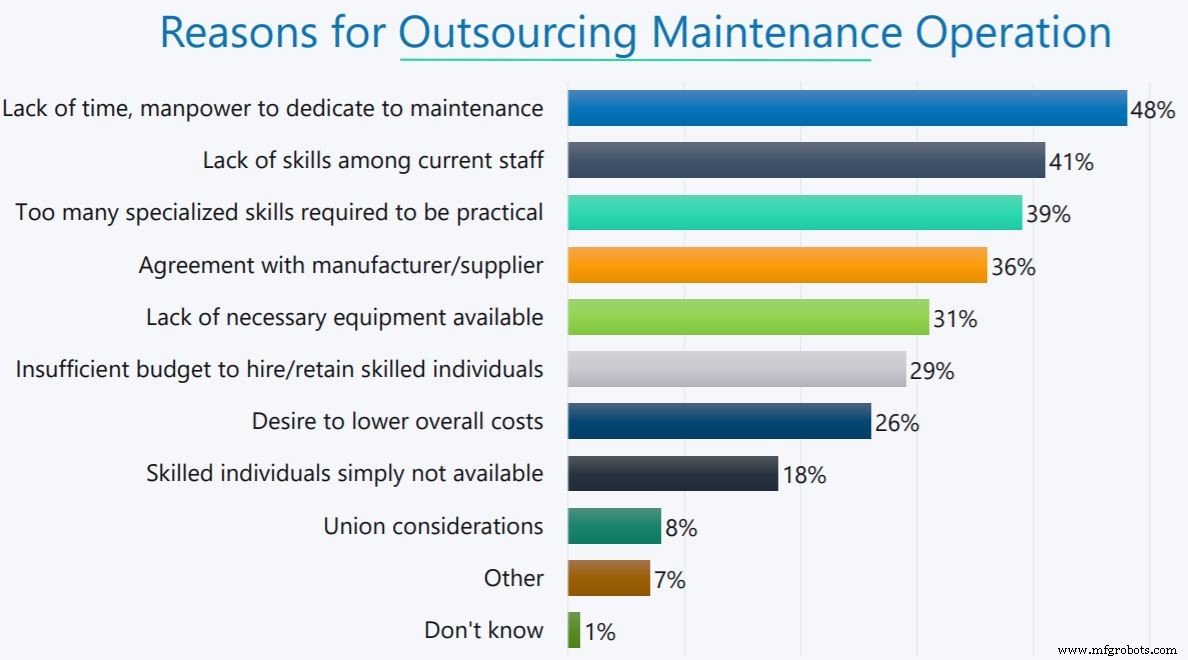

Externalisation : L'établissement moyen sous-traite 20 % de ses opérations de maintenance industrielle. Les principales causes sont le manque de compétences du personnel actuel et le manque de temps et de ressources pour la maintenance.

À quoi ressemble l'avenir

La mise en œuvre future des systèmes de maintenance verra une plus grande intégration des systèmes commerciaux et techniques, avec une utilisation plus intelligente des données collectées. Ils protégeront les utilisateurs contre le changement de personnel, avec la perte inhérente de leur apprentissage, et permettront des choix mieux informés pour les décideurs. L'utilisation de systèmes et de capteurs aussi étendus permettra une vaste collecte de données, ce qui entraînera inévitablement des problèmes de gestion des données. Cela nécessitera des personnes exceptionnellement formées pour exécuter, maintenir et gérer ces systèmes et données, ce qui peut continuer à être un problème s'il y a un manque de talent technique disponible. La capture de ceux qui possèdent ces connaissances spécialisées et la formation de nouvelles personnes continueront d'être essentielles pour l'exploitation de la maintenance avancée.

Tout au long de l'histoire de la maintenance, il a toujours eu la même définition. C'est la gestion, le contrôle et l'exécution qui garantiront que les niveaux de conception de disponibilité et de performance des actifs sont atteints afin d'atteindre les objectifs commerciaux. Le problème qui motive l'évolution de la maintenance est que les objectifs commerciaux sont variables dans le temps. Ils ont continuellement changé et se poursuivront bien dans le futur. Ce n'est qu'en comprenant les problèmes sous-jacents à l'origine de ce changement que nous serons mieux à même de spéculer sur l'avenir du secteur de la maintenance.

Pour télécharger le rapport sur l'état de la maintenance industrielle 2020, cliquez ici.

Entretien et réparation d'équipement

- L'évolution des pratiques de maintenance

- Éliminez les conjectures sur les décisions de maintenance

- La révolution du retrofit industriel

- 3 clés pour la location et la maintenance d'équipements industriels

- L'importance de la maintenance des équipements dans la fabrication

- L'importance de l'entretien de routine sur l'équipement

- Comment entretenir votre équipement de fabrication industrielle

- 5 conseils sur la maintenance industrielle

- Guide d'entretien et de maintenance des équipements industriels