Réduire les coûts de maintenance de 5 façons

Attention! Votre installation a une fuite grave qui doit être réparée immédiatement.

D'accord, ce n'est peut-être pas une fuite d'un tuyau ou de produits chimiques, mais il y a de fortes chances que votre service de maintenance ait déjà connu cette fuite. La fuite grave dont nous parlons est celle de votre budget de maintenance. Il apparaît souvent comme une réparation réactive, une pièce de rechange égarée ou le temps que vous avez passé à créer ce rapport de maintenance.

Des pratiques inefficaces telles que celles-ci font perdre des ressources précieuses à votre service de maintenance ; vous coûte plus d'argent et utilise moins de temps de manière efficace. Si vous utilisez encore des feuilles de calcul, votre entreprise pourrait perdre de l'argent sans même que vous le sachiez. Par conséquent, l'utilisation d'un logiciel de GMAO plutôt que des feuilles de calcul peut vous aider à optimiser votre entreprise.

Des pannes et des réparations sont inévitables de temps à autre. Cependant, des niveaux élevés de maintenance réactive peuvent être le signe que votre équipe travaille dur pour rattraper son retard au lieu de bien planifier à l'avance. Cela fait souvent perdre du temps de plusieurs manières qui ne sont pas toujours évidentes.

Mais au lieu de se concentrer uniquement sur le problème, il est important de trouver des solutions. Voici cinq raisons pour lesquelles votre service de maintenance perd de l'argent et comment y remédier.

1. Amélioration de l'efficacité énergétique des installations

Un immeuble de bureaux moyen dépense environ 19 % de plus que nécessaire en électricité et en gaz. Il est facile de penser que certains coûts sont inévitables, mais en réalité, des techniques de maintenance simples peuvent faire d'énormes différences en termes de consommation d'énergie et de coût.

Une étude du Pacific Northwest National Laboratory a révélé que les bâtiments commerciaux pouvaient réduire leurs coûts de chauffage et de climatisation de 38 %, grâce à de simples modifications de leurs systèmes CVC sur le toit.

D'autres facteurs, comme un mauvais entretien ou l'utilisation d'équipements obsolètes, peuvent encore augmenter le coût d'entretien du CVC et du chauffage de l'eau. D'autres facteurs pouvant nuire à l'efficacité énergétique comprennent une isolation inadéquate, une mauvaise étanchéité et des appareils anciens ou mal entretenus.

À l'origine, certaines entreprises tentaient de résoudre ce problème en réduisant les heures de travail, plutôt que d'utiliser le temps imparti pour améliorer l'efficacité du travail.

Avec le logiciel CMMS, établissez des calendriers de tâches de maintenance de routine et préventives telles que l'entretien des radiateurs et le scellement des fenêtres. De cette façon, les installations reçoivent automatiquement des ordres de travail et des rappels. Cela peut aider à faire des choix plus stratégiques. Vous pourrez organiser vos projets d'économie d'énergie dans le temps, tout en maîtrisant les dépenses de M&R.

Une autre utilisation du logiciel de gestion de la maintenance consiste à définir vos tâches saisonnières, y compris l'installation de chauffe-eau ou le changement de filtres à air. Cela permet d'adapter ces tâches à l'horaire existant de vos travailleurs et à votre budget.

2. Processus standardisés de gestion des bons de travail

Une organisation dépend fortement de son personnel et avoir des procédures claires aide l'équipe à mener à bien son travail. Mais, à mesure que votre entreprise se développe, vous ou votre responsable ne savez peut-être pas toujours ce que chacun est chargé de faire chaque jour.

Sans une procédure de maintenance standardisée, certains membres du personnel peuvent utiliser des méthodes inefficaces qui gaspillent du temps et des ressources sur les bons de travail.

Plus important encore, un manque de standardisation peut introduire des interruptions de travail, des risques professionnels et des irrégularités dans vos procédures de maintenance. Cela peut entraîner une qualité de travail incohérente, une durée de vie réduite des actifs ou introduire des blessures liées au travail.

Que se passe-t-il si certains membres de votre service de maintenance sautent une étape lors de l'inspection ou de la réparation d'une machine ? Que se passe-t-il s'ils assemblent les choses de manière incorrecte ou s'ils ne vérifient pas une jauge régulièrement ?

Le logiciel de gestion de la maintenance vous permet de distribuer les outils des meilleures pratiques de maintenance à l'ensemble de votre organisation. Vous pouvez normaliser les modèles de travail pour les procédures de maintenance préventive et de réparation à l'aide d'ordres de travail détaillés.

Hippo CMMS enverra des ordres de travail automatisés à chaque personnel de maintenance en fonction de la date ou de la fréquence.

Faites un suivi et vérifiez que chacun a terminé les tâches qui lui ont été assignées sans passer par de nombreux fichiers et feuilles de calcul.

Avec le logiciel de gestion des bons de travail à la demande, vous pouvez trier les bons de travail et voir lesquels ont été complétés.

L'ensemble des rapports de maintenance rassemble toutes les informations, à l'aide de graphiques conviviaux qui mesurent la productivité, les coûts, les heures supplémentaires, la date d'achèvement et d'autres mesures clés pour vous donner un aperçu plus approfondi de votre historique de maintenance et détecter les problèmes qui nécessitent votre attention.

3. Gestion du temps

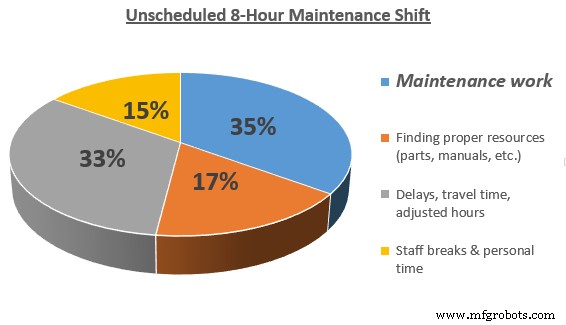

Inspectioneering Journal a publié une étude de 2015 qui a révélé que les organisations qui ne planifient pas ou ne planifient pas correctement la maintenance n'en avaient que 35 % de son temps consacré aux travaux de maintenance - c'est 2 heures 48 minutes dans un quart de travail de 8 heures ! Le reste du temps est utilisé (et parfois perdu) ailleurs :33 % est consacré aux retards de travail, au temps de déplacement et aux heures ajustées, 17 % trouver les ressources appropriées (outils, manuels, etc.) et 15 % sur les pauses autorisées du personnel et le temps personnel. Lorsque les plannings de maintenance sont moins structurés, la maintenance réactive prend un temps surprenant.

Par Matt Midas chez GenesisSolutions. Cet article est paru dans le numéro de mars/avril 2015 d'Inspectioneering Journal

Une bonne planification et un bon ordonnancement peuvent augmenter la productivité de 65 %, ce qui signifie que vos travailleurs passeront 5 heures et 12 minutes par quart de travail sur les travaux de maintenance. Non seulement cela aide à réduire les coûts de main-d'œuvre, mais avec une bonne planification, votre organisation peut :

- Réduire les arriérés de maintenance

- Anticiper et éviter les futures pannes d'équipement

- Augmenter le temps de disponibilité des actifs

- Améliorer la gestion des actifs et des pièces détachées

- Prenez des décisions plus intelligentes en matière de réparation et d'achat d'actifs

Le système de maintenance des actifs et des équipements enregistre les enregistrements de l'historique des réparations de tous les équipements ainsi que les relevés de compteurs, et améliore la gestion des pièces de rechange en reliant les pièces associées aux actifs.

Non seulement cela rend les réparations plus rapides et plus efficaces, mais cela vous permet également de tirer des leçons des pannes d'équipement. Si une pièce casse, vous serez en mesure de noter les signes avant-coureurs et de programmer une maintenance préventive sur d'autres machines.

Rechercher des pièces et des informations. La gestion des pièces de rechange et la gestion des bons de travail d'Hippo garantissent que les travailleurs disposent de tous les outils et informations nécessaires pour réduire le temps consacré aux réparations. Vous pourrez également planifier des tâches dans un ordre plus logique. Les ordres de travail qui impliquent les mêmes outils, services ou le même type d'équipement peuvent être organisés par emplacement ou catégorie de travail pour réduire le temps que les travailleurs passent à faire des allers-retours dans votre établissement.

4. Amélioration de la sélection des fournisseurs et des sous-traitants pour l'entretien des installations

Vous disposez peut-être d'un système actuel pour sélectionner le fournisseur le plus rentable. Mais parfois, le processus peut en fait être assez difficile. La sélection du bon fournisseur implique souvent la prise en compte de plusieurs facteurs, notamment la fiabilité, le délai de livraison, les remises sur le gros et la qualité des pièces. Dans le cas des sous-traitants, il existe également des structures de tarification, des garanties et des antécédents à prendre en compte - pour un actif essentiel à la mission, il peut être utile d'embaucher quelqu'un en qui vous avez confiance, même si c'est à un taux plus élevé.

Et si vous êtes un service de maintenance réactif, le manque de prévoyance peut encore augmenter les dépenses de vos fournisseurs et sous-traitants. Si vous manquez d'une pièce essentielle ou si vous rencontrez une défaillance critique, vous pourriez être coincé avec n'importe quel fournisseur disponible à court terme, même s'il fournit un service de moindre qualité.

À l'aide des rapports de maintenance, vous pouvez examiner et comparer les fournisseurs en tête-à-tête. Avec chaque fournisseur, examinez l'historique détaillé des pièces, des livraisons et des prix pour voir qui vous offre la meilleure offre globale. Toutes vos informations présentées avec des tableaux et des graphiques, vous réduirez votre temps de classement à travers des pages de données pour prendre la décision la plus économique. La fonctionnalité de rapports d'inventaire prédéfinis vous alerte lorsque les pièces sont épuisées, de sorte que vous serez toujours en mesure de commander des pièces de rechange avec du temps libre.

Les rapports CMMS vous permettent également de comparer les sous-traitants et les travailleurs. Vous pouvez consulter les heures enregistrées, le temps passé à terminer les ordres de travail, les taux d'achèvement et d'autres données essentielles. Il est ainsi simple de choisir l'entrepreneur le plus rentable, d'affecter le meilleur personnel à des tâches de maintenance particulières ou même de décider quelles tâches il est judicieux d'externaliser.

Les systèmes de gestion des ressources et des fournisseurs rationalisent davantage le travail avec les fournisseurs, en vous permettant de leur envoyer des ordres de travail directement, en utilisant le même système que vous utilisez pour les travailleurs internes. Vous pouvez les sélectionner par catégorie de bon de travail, leur attribuer des bons de travail détaillés et leur transmettre un e-mail contenant les détails répertoriant ce dont ils ont besoin pour faire leur travail. Les coûts, le temps de réponse et d'autres mesures peuvent ensuite être enregistrés après l'achèvement du bon de travail. Vous pouvez ensuite examiner les performances des fournisseurs et attribuer de futurs contrats en fonction des performances sans perdre de temps à tenir des registres.

5. Gestion des stocks désorganisée

Vos installations nécessitent souvent une grande partie de l'espace pour stocker les stocks, les pièces de rechange et les équipements utilisés dans les opérations commerciales de base. La gestion des stocks implique le suivi des niveaux précis des articles en stock ou des pièces de rechange pour les réparations.

Si les informations ne sont pas exactes, vous risquez de vous retrouver avec des niveaux de stock excédentaires, des occasions manquées d'économiser sur les réapprovisionnements de stock ou de manquer de pièces de rechange pour les réparations d'équipement.

Avoir un logiciel intuitif de gestion des stocks rend la gestion des pièces de rechange plus intelligente. Suivez les pièces à partir de l'emplacement de l'installation, du modèle d'équipement, du numéro d'inventaire, de la catégorie de travail ou du fournisseur. Cela signifie que vous serez en mesure de comprendre rapidement l'inventaire de votre organisation et d'éliminer les pièces et équipements redondants.

Un système de gestion des stocks facilite les transferts de pièces entre les installations ; définir des seuils minimum et maximum pour éviter d'avoir un surstock ou un sous-stock.

Économisez de l'argent en travaillant plus intelligemment, pas plus fort

Les organisations ne peuvent plus se permettre de considérer leur service de maintenance comme une équipe réactive pour réparer les problèmes avec des coûts de logiciel GMAO montrant le retour sur investissement nécessaire.

Les entreprises ont désormais conçu des programmes de maintenance en tête qui rendent les opérations de maintenance plus efficaces et plus fiables.

En apprenant à organiser efficacement vos efforts, à gérer les actifs, l'équipement et les pièces, et à hiérarchiser les travaux, vous passerez moins de temps à effectuer des réparations d'urgence et plus de temps à créer un logiciel de gestion des installations.

Le logiciel GMAO réduit les coûts de maintenance et est devenu l'élément le plus courant du succès de la maintenance des installations.

Technologie industrielle

- 5 façons de réduire la consommation d'énergie avec un bon entretien

- 7 façons de réduire les temps d'arrêt en mettant à jour votre technologie de maintenance

- Coûts de maintenance dont vous ne vous rendez même pas compte

- Trois façons dont les équipes d'approvisionnement peuvent réduire les coûts d'entreprise

- 8 étapes pour réduire les coûts de gestion de la maintenance

- 5 façons dont l'IoT industriel réduit les coûts pour les fabricants

- Comment réduire les échecs de production ?

- 5 façons de réduire les coûts de fabrication

- 5 manières dont le logiciel GMAO permet d'organiser vos travaux de maintenance